Le tunnel a été achevé en 1988 et s'étend sur 54 kilomètres, atteignant une profondeur de 240 mètres, mais sa partie sous-marine (23,3 kilomètres) est éclipsée par le tunnel sous la Manche (Chunnel) reliant le Royaume-Uni et la France. Il a été achevé en 1994 et la partie sous-marine du tunnel s'étend de 38,6 à 50 kilomètres, mais ne plonge qu'à 75 mètres de profondeur.

Cependant, les deux tunnels sont éclipsés par le tunnel de Marmaray, d'une valeur de 3,3 milliards de dollars. Sa voie ferrée de 13,2 kilomètres (dont 1 400 mètres de fonds marins le long du détroit du Bosphore) relie les rives asiatique et européenne d'Istanbul, ce qui en fait le premier tunnel ferroviaire à relier deux continents.

Qu'y a-t-il de si merveilleux dans un tunnel d'un kilomètre et demi comparé aux Seikan et au Canal longs de plusieurs kilomètres ? La différence réside dans les approches. Alors que les prédécesseurs de Marmaray dynamitaient et perçaient la roche solide, le tunnel turc était assemblé pièce par pièce dans une tranchée au fond du Bosphore, ce qui en faisait le tunnel submersible le plus long et le plus profond jamais créé. Les ingénieurs ont choisi cette solution, utilisant des sections pré-assemblées reliées par des plaques d'acier-caoutchouc épaisses et flexibles pour mieux lutter contre l'activité sismique régionale.

Pendant un certain temps, les objets culturels et historiques du vieil Istanbul trouvés sur le fond marin ont ralenti le processus de creusement du tunnel de Marmaray, de sorte que le tunnel de l'Øresund, long de 3,6 km, reliant la Suède et le Danemark, est resté le plus grand tunnel submersible. Les entrepreneurs l'ont construit à partir de 20 éléments de 176 mètres chacun, reliés par des sections plus petites de 22 mètres.

Entre les tunnels submersibles comme Marmaray et Öresund et les tunnels ordinaires comme le Chunnel, il y a bien plus. Approfondissons un peu et examinons une autre méthode de construction de tunnels utilisée depuis le début du 19e siècle.

Bouclier tunnel de tailles inhabituelles

L'approche la plus ancienne de construction de tunnels sous-marins sans drainage est connue sous le nom de tunnel de protection ; les ingénieurs l’utilisent encore aujourd’hui.

Les boucliers résolvent un problème courant mais épineux : comment creuser un long tunnel dans un sol meuble, en particulier sous l'eau, sans que le bord d'attaque ne s'effondre.

Pour avoir une idée du fonctionnement du bouclier, imaginez une tasse à café avec une extrémité pointue percée de plusieurs grands trous. Maintenant, en tenant l'extrémité ouverte de la tasse, poussez la terre molle à travers elle et voyez comment la saleté sort par les trous. A l'échelle d'un véritable bouclier, plusieurs personnes (mucker et sandhog) se tiendront à l'intérieur du compartiment et le nettoieront de l'argile ou de la saleté au fur et à mesure qu'il se remplira. Des vérins hydrauliques pousseront progressivement le bouclier vers l'avant, et l'équipage installera des anneaux de support métalliques, marquant avec eux le mouvement vers l'avant, puis réalisera du béton ou de la maçonnerie sur leur base.

Pour empêcher l'eau de s'infiltrer à travers les parois du tunnel, l'avant du tunnel ou du bouclier est parfois soumis à une pression d'air comprimé. Les travailleurs qui ne peuvent supporter que de courtes périodes dans de telles conditions doivent passer par un ou plusieurs sas et prendre des précautions contre les maladies liées à la pression.

Les panneaux sont encore utilisés aujourd’hui, notamment lors de l’installation de canalisations ou de conduites d’eau et d’égouts. Bien que cette méthode demande beaucoup de main d’œuvre, elle ne coûte qu’une fraction de ce qu’il en coûte pour utiliser ses cousins, les tunneliers (TBM).

Le TBM est un monstre de destruction à plusieurs étages capable de ronger la roche solide. À l'avant de sa tête de coupe se trouve une roue géante équipée de disques de coupe de roche et de godets pour décharger les déchets de pierre sur un tapis roulant. Dans certains grands projets, comme le Chunnel, des machines individuelles démarraient aux extrémités opposées et foraient jusqu'au point final, en utilisant des techniques de navigation complexes pour s'assurer qu'elles ne manquaient pas la cible.

Le forage à travers la roche solide crée pour la plupart des tunnels autoportants, et le tunnelier avance rapidement et sans relâche (pendant la construction du tunnel, les machines se déplaçaient parfois jusqu'à 76 mètres par jour). Inconvénients : Le tunnelier se brise plus souvent qu'un sou usagé et ne fonctionne pas bien avec des roches cassées ou tordues - vous ne pouvez donc parfois pas vous déplacer aussi rapidement que le souhaiteraient les ingénieurs.

Heureusement, les tunneliers et les panneaux ne sont pas les seuls acteurs sur le terrain.

Laissez-le se noyer !

Construire de la maçonnerie et des anneaux de support tout en mordant dans la terre molle ou la roche dure n'est bien sûr pas une partie de plaisir, mais seul Moïse est capable d'essayer de maintenir la mer sous l'eau. Heureusement, grâce à l’invention de l’ingénieur américain W. J. Wilgus, le tunnel tubulaire englouti ou immergé (ITT, PTT), nous n’avons pas besoin d’essayer de répéter l’exploit du prophète.

Les PTT ne pénètrent pas dans la pierre ou le sol ; ils sont assemblés à partir de pièces. Wilgus a testé cette technologie lors de la construction du Detroit River Railroad reliant Détroit et Windsor. La technologie a fait son chemin et plus de 100 de ces tunnels ont été construits au XXe siècle.

Pour fabriquer chaque segment de tunnel, les ouvriers coulent 30 000 tonnes d'acier et de béton, soit suffisamment pour construire un bâtiment de 10 étages, dans un moule massif, puis le laissent reposer pendant un mois. Les moules comprennent le sol, les parois et le plafond du tunnel et sont initialement fermés aux extrémités, ce qui les rend étanches lors du transport en mer. Les formes sont transportées par des pontons submersibles, de grands navires qui ressemblent à un croisement entre un portique et un bateau ponton.

En descendant une goulotte pré-creusée, chaque partie du tunnel se remplit suffisamment pour couler d'elle-même. La grue abaisse lentement la section en position et les plongeurs la guident à l'aide du GPS. Au fur et à mesure que chaque nouvelle section se connecte à sa voisine, elles sont reliées par du caoutchouc dense qui gonfle et se contracte. Ensuite, l'équipage retire la cloison d'étanchéité et pompe l'eau restante. Une fois que l'ensemble du tunnel sera construit, il sera comblé, éventuellement avec des débris de roche.

Les tuyaux d'immersion peuvent être construits plus profondément que dans d'autres cas car l'équipement n'a pas besoin d'utiliser de l'air comprimé pour maintenir l'eau à l'extérieur. Les équipes peuvent travailler plus longtemps. De plus, les structures submersibles peuvent prendre n'importe quelle forme, contrairement à un tunnel de tunnelier, qui épouse la forme de la trajectoire de la machine. Cependant, étant donné que les tunnels submersibles ne constituent qu’une partie du fond marin ou du lit fluvial, différents mécanismes et techniques de construction de tunnels sont nécessaires pour les entrées et sorties terrestres. Dans le creusement de tunnels sous-marins, comme dans la vie, tous les moyens sont bons.

Les plans d’eau ont toujours posé des problèmes aux ingénieurs. Au début, les fleuves étaient de puissants facilitateurs du commerce. Mais tôt ou tard, il fallait que les gens passent de l’autre côté.

Les bateaux tels que les ferries constituaient la solution la plus ancienne et la plus évidente. Finalement, les ingénieurs ont commencé à construire des ponts. Bientôt, cependant, des gens souhaitèrent construire des tunnels pour les réservoirs. À part embaucher une équipe d’élite composée de taupes et de castors, comment y parvenir ?

En 1818, un ingénieur français nommé Marc Brunel a inventé un dispositif permettant aux ouvriers de creuser des tunnels sous les rivières sans avoir à se soucier de l'eau et de la boue qui gâcheraient leur travail. Le « bouclier du tunnel » de Brunel était un grand mur de fer rectangulaire percé de nombreuses petites portes.

Les ouvriers ont ouvert les portes une à une pour creuser plusieurs centimètres de terre. Une fois qu'un petit progrès aura été réalisé, l'ensemble du bouclier sera poussé vers l'avant. Derrière, ils construisent un épais mur de briques qui deviendra la coque du tunnel.

Il s’agissait bien sûr d’un travail très exigeant en main-d’œuvre. Par exemple, il a fallu neuf ans à ses ouvriers (de 1825 à 1843) pour construire un tunnel de 365 mètres de long sous la Tamise à Londres. C'est devenu le premier tunnel sous-marin au monde.

La technologie a parcouru un long chemin depuis l'époque de Brunel. Aujourd’hui, les tunnels sous-marins sont creusés par d’énormes tunneliers. Ces machines coûtent des millions de dollars, mais elles peuvent créer de grands tunnels en très peu de temps.

La plaque ronde équipée de disques coupants tourne pour couper la roche, centimètre par centimètre, lentement et régulièrement. Lorsque la machine creuse un tunnel, elle contribue à renforcer les murs qui soutiennent finalement le tunnel.

La France et l'Angleterre ont utilisé 11 énormes tunneliers pour créer, en seulement trois années record, les trois tubes qui composent le tunnel sous la Manche de 51 kilomètres. Le tunnel s'appelle l'Euro Tunnel ou le Tunnel sous la Manche. Ces tunnels relient désormais les deux pays sous l'eau.

Une autre nouvelle méthode pour créer des tunnels sous-marins est la méthode des tranchées. Pour utiliser cette méthode, les constructeurs creusent une tranchée dans le lit d’une rivière ou d’un océan. Ensuite, ils coulent les tuyaux finis en acier ou en béton armé dans la tranchée. Une fois les tuyaux recouverts d’une épaisse couche de roche, les ouvriers connectent les sections de tuyaux et pompent l’eau restante.

Cette méthode a été utilisée pour créer le tunnel Ted Williams, qui relie le côté sud de Boston à l'aéroport de Logan. 12 tubes d'acier géants coulés dans la tranchée mesuraient chacun 100 mètres de long et contenaient une infrastructure entièrement terminée !

Les ingénieurs proposent toujours de nouvelles idées. Basés sur des techniques expérimentales de taille de roches, les tunnels sous-marins de demain pourraient être construits à l'aide de jets d'eau à haute pression, de lasers ou de machines à ultrasons.

Les nouvelles technologies peuvent aider à construire des tunnels qui semblaient autrefois impossibles. Par exemple, certains ingénieurs souhaiteraient construire le tunnel transatlantique pour relier New York à Londres. Le tunnel de 4 960 kilomètres pourrait accueillir un train pouvant rouler à une vitesse de 8 000 kilomètres par heure. Un voyage qui dure aujourd’hui 7 heures en avion pourrait un jour prendre moins d’une heure !

Initialement, les tunnels servaient à acheminer l'eau et à évacuer les eaux usées et les eaux usées ; Les premiers tunnels ont été construits sous l’Empire romain. Les tunnels ont commencé à être utilisés pour le transport au XVIIe siècle, notamment dans les réseaux de canaux. Avec l’avènement du chemin de fer au XIXe siècle et de l’automobile au XXe siècle, les tunnels se sont généralisés, devenant plus longs et plus complexes. Les méthodes les plus courantes de construction d'un tunnel consistent à creuser une tranchée et à installer un tablier, à créer un tunnel sous-marin à partir de sections de chute et à utiliser un tunnelier.

Pas

Partie 1

Facteurs pris en compte lors de la construction du tunnel- Tunnels creusés dans des roches tendres. Pour éviter que ces tunnels ne s'effondrent, leurs arches sont en outre renforcées. Généralement, ces tunnels sont peu profonds ; ils sont posés pour les rames de métro, l'approvisionnement en eau et l'assainissement.

- Tunnels dans les rochers. Les voûtes de ces tunnels ne nécessitent pas de renforcement supplémentaire important, et souvent cela n'est pas nécessaire du tout. Des tunnels similaires sont construits pour les routes et les chemins de fer.

- Tunnels sous-marins. Comme leur nom l’indique, ces tunnels sont construits au fond des rivières, des lacs et des canaux ; par exemple, ce qu'on appelle l'Eurotunnel passe sous la Manche. Ces tunnels sont les plus difficiles à construire, car l'eau doit en être évacuée pendant la construction et lors de l'exploitation ultérieure.

- La construction d'un tunnel sous la ville présente également des difficultés considérables, car le sol au-dessus du tunnel peut s'affaisser sous le poids des bâtiments qui le surplombent. La connaissance de la géologie d'une zone particulière permet de prédire l'affaissement du sol et de réduire au minimum son affaissement.

-

Étudiez le tracé du tunnel. Les tunnels longs et droits sont assez faciles à creuser à l’aide d’un tunnelier. La situation est plus compliquée avec la construction de tunnels courbes.

- Une foreuse n’est pas utilisée pour creuser des tunnels courts car elle n’est pas rentable.

- La nécessité d'utiliser des forets de diamètres différents complique également l'utilisation d'un tunnelier, car le remplacement d'un foret ralentit considérablement les travaux.

- L'utilisation d'une perceuse est également irrationnelle si le tunnel comporte des virages ou des embranchements.

-

Pensez au but du tunnel. Cela déterminera les travaux supplémentaires à effectuer après le creusement du tunnel avant sa mise en service.

Partie 2

Creuser une tranchée et installer une terrasse-

Creusez une tranchée. La roche est complètement retirée de la zone réservée au tunnel, après quoi un toit est réalisé sur la zone creusée. Ce type de tunnel est réalisé de deux manières :

Formez les murs et le toit du tunnel. Les murs et le toit peuvent être réalisés après le creusement du tunnel, ou ils peuvent être créés à l'avance et placés dans le tunnel lorsqu'il est prêt. Les matériaux suivants peuvent être utilisés :

- Arcs en acier ondulé.

- Arches en béton préfabriqué.

- Murs coulés en béton.

- Béton projeté ou en poudre. Il est souvent utilisé avec des arcs pré-préparés.

-

Complétez le tunnel. La méthode exacte dépend de la méthode que vous utilisez (ascendante ou descendante).

Partie 3

Tunnel de sections descendantesCreusez une tranchée là où passe le tunnel. Cette méthode est similaire à la précédente, cependant elle est utilisée pour créer des tunnels sous l'eau. Creusez une tranchée tout au long du parcours le long duquel passera le tunnel.

Placez les tuyaux en acier dans la tranchée creusée. Les tuyaux doivent être scellés aux extrémités pour empêcher l’eau d’y pénétrer. Si le tunnel est destiné au transport routier, les canalisations doivent contenir un revêtement routier préfabriqué.

Remplissez les tuyaux avec quelque chose pour éviter qu'ils ne se déforment sous la pression de l'eau en profondeur. Par exemple, lors de la construction du tunnel Ted Williams à Boston, les canalisations ont été remplies de pierres d'un mètre et demi.

Après avoir retiré les bouchons des extrémités des tuyaux, connectez-les ensemble. Des fragments d'une route ou d'une voie ferrée, créés à l'avance dans des canalisations, sont également reliés les uns aux autres.

-

Considérez l'emplacement où le tunnel sera construit. La méthode et l'équipement utilisés dépendent du lieu de construction du tunnel. Les tunnels peuvent être divisés en trois types :

Traditionnellement, les tunneliers portent des noms féminins. Cette coutume est apparue avec la main légère de Richard Lovat, fondateur de la société de renommée mondiale LOVAT. Il décida que les écussons de son entreprise porteraient des noms de femmes en l'honneur de la patronne des mines souterraines, Sainte Barbara. Et aujourd'hui, le dur travail des hommes dans le métro est effectué par "Alana", "Almira", "Anastasia", "Natalia", "Clavdia", "Olga", "Eva", "Svetlana", "Victoria", "Polina". " et d'autres " mesdames ".

En moyenne, la distance entre les stations est de 2 à 2,5 kilomètres. Le train les dépasse en trois minutes et le complexe de tunnelage franchit 12 mètres en 24 heures. Marcher 350 mètres par mois pendant la construction du tunnel est un bon indicateur. Malgré les conditions géologiques difficiles, certaines « dames » s'en sortent plus rapidement. Par exemple, « Tatiana » a parcouru plus de 2,8 kilomètres de voie avec plusieurs mois d'avance, reliant les stations « Ochakovo » et « Michurinsky Prospekt » par un tunnel à droite.

Le panneau est amené sur le chantier en plusieurs parties et assemblé sur place dans une fosse spéciale, que les constructeurs appellent chambre d'installation. Sa taille n'est pas plus petite qu'un terrain de football - 60 mètres sur 70. Ce sera le début d'un nouveau tunnel. La voiture terminera son voyage dans la même chambre, mais sous un nom différent : démontage. Là, il sera démonté et emporté pour la construction d'un nouveau tunnel.

La longueur du bouclier en forme de ver peut atteindre 100 mètres. La partie tête est le mécanisme de coupe, appelé rotor. Il possède des incisives spéciales. Ils mordent littéralement dans la roche, ouvrant ainsi la voie. Immédiatement derrière le rotor se trouve un entraînement qui fait fonctionner le mécanisme de coupe.

Le bouclier doit comporter un récipient fermé pour mortier de ciment qui comble les vides entre le tube (élément de fixation préfabriqué des structures souterraines (puits de mine, tunnels, etc.)) et le sol. Et aussi - une chambre à caissons, des vérins, une cabine d'opérateur d'un complexe de tunnels et même une salle de repos pour les constructeurs. Ce dernier n'est pas non plus superflu, car le travail se poursuit 24 heures sur 24. Les ouvriers travaillent en trois équipes ; Un panneau est desservi par environ 30 personnes par jour.

Le complexe ouvre la voie grâce à une électronique de navigation de haute précision. L'opérateur du bouclier vérifie en permanence les coordonnées de l'itinéraire, car le complexe de tunnels ne peut s'écarter des paramètres spécifiés que de huit millimètres maximum. Un planning est établi pour chaque mécanisme afin de savoir où il termine l'excavation et quand il passe à l'étape suivante.

Le futur espace du tunnel est constitué de tubes - blocs de béton. Lorsqu'il est prêt, les constructeurs posent les rails et connectent les services publics. Où est mis la terre ? Il passe dans des poches spéciales du bouclier, de là le long d'un convoyeur dans des chariots circulant sur des rails temporaires, puis jusqu'à la surface. Des chariots transportent la terre et fournissent les pièces nécessaires, comme les tubes. Le sol ne reste pas longtemps sur le chantier, il est envoyé vers des décharges spéciales. Un bouclier nécessite 30 camions par jour pour enlever la terre.

Parfois, les constructeurs de métro doivent improviser. La raison en est le plus souvent le manque de terrains de construction gratuits. Par exemple, à Moscou, lors de la construction de la station Delovoy Tsentr sur la ligne jaune, la voiture a été installée sur une zone pas plus grande qu'un gymnase d'école. Le bouclier devait être construit sous terre, abaissant anneau après anneau.

Et sur le site du parc Petrovsky, il y avait très peu de temps pour assembler le mécanisme. Il faut généralement un mois ou deux pour installer le bouclier, et afin de l'assembler plus rapidement, la partie supérieure, pesant environ 150 tonnes, n'a pas été démontée, mais a été entièrement abaissée à une profondeur de 28 mètres. Pour ce faire, une grue de 450 à 500 tonnes a été installée en bordure de la fosse. Les experts ont effectué de nombreux calculs pour s’assurer que la fosse de fondation ne s’effondrerait pas.

Les constructeurs moscovites ont aussi leurs propres inventions. Ils ont été les premiers au monde à construire des tunnels sous les escaliers mécaniques à l'aide de boucliers. Le savoir-faire a été appliqué à la station Maryina Roshcha sur la ligne vert clair. Cette pratique ne s'est pas répandue à l'étranger, car en Europe, les gares sont pour la plupart construites à faible profondeur et les tunnels pour les escaliers mécaniques sont creusés manuellement.

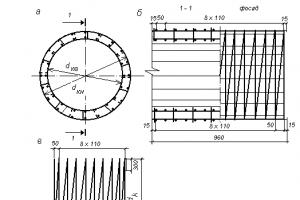

Le bouclier Lily fonctionne pour deux personnes - il construit un tunnel pour deux chemins à la fois. Son poids dépasse 1 600 tonnes, son tour de taille est supérieur à 10 mètres et sa taille est 66 mètres. Un tel complexe de tunnelage mécanisé, ou bouclier, comme l'appellent les constructeurs, peut remplacer deux complexes de six mètres. Son principal avantage est la rapidité. Si un bouclier standard de six mètres parcourt environ 250 mètres linéaires par mois, alors "Lily" - 350-400.

Le géant Lily est nécessaire pour construire des tunnels à double voie. Les trains qui s'y trouvent voyagent les uns vers les autres. Si, dans une gare ordinaire, les rails s'étendent des deux côtés d'un quai, alors sur les nouvelles voies dans deux directions, ils circuleront au milieu du hall et deux quais seront situés sur les côtés. C'est pourquoi on les appelle à double voie.

Le principal avantage d’un tunnel à double voie est qu’il utilise un bouclier géant de 10 mètres au lieu de deux de six mètres. Cette méthode de construction réduit également le nombre de travailleurs sur un chantier de construction : deux tunnels nécessitent 200 travailleurs et un 130. Cette technologie réduit les coûts d'environ 30 pour cent.

Aujourd’hui, les machines fonctionnent dix fois plus vite. Les tunnels sont posés par les boucliers allemands ultramodernes Herrenknecht, canadien LOVAT et américain Robbins. D'ailleurs, la nouvelle « Lily », dont la création a pris près d'un an, est également allemande, tout comme « Anastasia » et « Almira ». Elle a été amenée d'Allemagne en avril.

Les tunnels ferroviaires sont souvent utilisés lorsqu'il est nécessaire de cacher des endroits qui rendent l'aménagement irréaliste. Vous avez peut-être remarqué que les maquettes fournies comportent des tunnels pour masquer les virages serrés des voies qui semblent irréalistes. Les tunnels sont souvent utilisés comme limite entre le tracé et le parc de la gare. Même avec leur propre apparence, ils peuvent créer l'intérêt et l'attractivité nécessaires dans votre aménagement, à un coût relativement faible.

Note.

- Dans la vraie vie, les tunnels étaient et sont toujours coûteux à construire ; bien souvent, l'excavation est exploitée jusqu'à ce que le tunnel soit construit.

- Les vieilles locomotives produisaient beaucoup de vapeur et de fumée, c'est pourquoi parfois des puits de ventilation étaient construits dans les tunnels pour extraire la fumée, pour la même raison, des tunnels étaient construits qui frappaient bien au-dessus du trafic des trains qui les traversaient, encore une fois pour que la fumée pourrait s'échapper.

Portails de tunnels.

Là où la voie ferrée (ou la route) entre dans le tunnel, il y a une structure de support qui soutient le sol et la falaise, appelée portail du tunnel.

Si vous souhaitez que votre modèle ferroviaire ait un tunnel, c'est une bonne idée de décider d'abord comment vous allez le construire. Soit vous le construisez à partir de zéro, soit vous l'assemblez à partir de pièces prêtes à l'emploi, soit vous en achetez une déjà prête à l'emploi.

Si vous envisagez de tracer votre propre itinéraire à partir des pièces, vous trouverez ici des feuilles de modèles que vous pouvez télécharger, copier et couper pour construire des portails de tunnel à double voie à l'échelle OO et N.

Vous avez la possibilité d'acheter des pièces pour la construction d'un portail de tunnel auprès de marques telles queScènes d'échelle EtM. etc.veau .

Tunnels à l'échelle OO

(Ci-dessous, comment j'ai réalisé mes tunnels ferroviaires)

Consignes : Dès le début, j'avais prévu de construire un tunnel sur mon tracé. Le coin que j'ai choisi pour construire le tunnel présentait l'angle le plus aigu d'un virage qui semblait trop pointu pour la ligne principale sur laquelle circulaient les trains express.

En fait, j'ai eu de sérieux problèmes avec trois chemins entrants (combinés en 2 chemins) et deux sortants. Cela signifiait qu'il n'était pas possible d'acheter des extrémités de tunnel standard,il était donc nécessaire de construire le nôtre.

Une fois que j'ai déterminé l'emplacement des extrémités du tunnel, j'ai réalisé plusieurs échantillons de tunnel (les échantillons en carton fonctionnent mieux) pour vérifier les dimensions du matériel roulant de mes trains les plus longs et les plus hauts (le plus haut est un train classe 90 avec pantographe) sur toutes les lignes.

Les échantillons du tunnel ont ensuite été transférés sur une planche de 5 mm d'épaisseur sur laquelle j'ai tracé la forme du tunnel. J'ai utilisé une scie sauteuse pour découper deux échantillons des extrémités du tunnel et les ai poncés pour éliminer les imperfections de coupe. Ils sont ensuite installés sur une maquette pour vérifier si celle-ci correspond aux dimensions du matériel roulant.

Pour recouvrir le tunnel, j'ai décidé d'utiliser une planche de plus de 5 mm d'épaisseur. J'ai d'abord placé un morceau de carton aux extrémités, puis j'ai marqué où se trouvaient les entrées. Ensuite j'ai retiré le carton et j'ai marqué grossièrement quelques lignes pour lui donner la forme souhaitée. J'ai ensuite découpé cette forme avec ma scie sauteuse.

Le toit du tunnel est fixé aux entrées avec des bandes de 2 X 1 (cm). Les planches de 2 X 1 (cm) sont d'abord vissées sur les parties supérieures des portails du tunnel, qui servent ensuite de support à la plateforme, puis la partie supérieure de la planche est fixée (vissée). Un morceau de bois 2 X 1 supplémentaire est vissé dans le coin le plus éloigné du tunnel pour soutenir la face arrière.

Couverture : Pour remplir les côtés du tunnel, j'ai décidé d'utiliser des restes de grillage et la méthode du papier mâché. Le treillis a été découpé à la forme souhaitée puis fixé au sommet du tunnel avec des vis (voir photo ci-dessous). Ajoutons de la colle pour garantir que le fil ne se détache pas.

Le treillis métallique était principalement utilisé comme support pour le papier mâché.

Méthode papier mâché : Le papier mâché est un moyen simple et peu coûteux de créer un paysage topographique (collinaire). Le papier mâché est simplement fabriqué à partir de plusieurs couches de bandes de papier journal trempées dans une solution de PVA et d'eau. En construisant des couches en superposant des rayures (il est préférable de changer la direction des rayures), vous pouvez créer une solide masse de papier et de colle qui devient pointue en séchant. Le fil que j'ai utilisé augmentera la résistance de la couche.

Tunnels à l'échelle N

Dans mon aménagement, j'ai décidé d'utiliser un tunnel pour masquer les angles vifs et masquer le fait que le câblage des voies est en forme de boucle.

Pour mon canal de tunnel, j'ai choisi d'acheter des pièces préfabriquées que je peux installer sur mon réseau pré-construit, puis de les peindre pour plus de réalisme. Les tunnels que j'ai utilisés dans cette situation sont à double voie, mesurant N.

Habituellement, sur un tracé, vous verrez une entrée de tunnel de quatre pouces, c'est pour cette raison que j'ai choisi une entrée de tunnel de 5 pouces avec un tuyau. J'ai immédiatement compris que le tube de papier toilette, coupé à environ 7 mm, s'adapterait idéalement à la taille de l'embouchure du tunnel et, entre autres, qu'il était déjà plié.

Après avoir lu un commentaire sur un forum sur la fabrication des tunnels sombres, j'ai eu l'idée de fabriquer du papier avec un motif de mur de briques pour assombrir le tunnel.Je l'ai soigneusement découpé sur mesure et je l'ai collé à l'intérieur du tunnel avec un bâton de colle. J'ai collé le tube des toilettes avec ce papier sur le portail du tunnel avec de la superglue.

L'étape suivante consistait à l'installer sur mon réseau. Je l'ai soigneusement installé et testé avec plusieurs voitures pour m'assurer qu'aucune d'elles n'interférerait avec les côtés intérieurs du tunnel. Tout s'est bien passé et je l'ai installé avec un pistolet thermique, mais je pense que presque n'importe quelle colle fonctionnerait.

Le tunnel est maintenant prêt à créer un paysage artificiel durable.

Traduction par Hornby UA