La soldadura Tig es una habilidad que se puede adquirir fácilmente incluso sin habilidades especiales de soldadura. Las lecciones en vídeo para principiantes te ayudarán a dominar esta habilidad. Los expertos en soldadura le ayudarán a descubrir cómo cocinar con argón. Te ofrecemos una descripción introductoria del proceso y videotutoriales informativos.

La capacidad de realizar soldadura con argón ahorra dinero significativamente. Llamar a un especialista es un “placer caro”. Esto le costará especialmente un centavo si necesita realizar trabajos de soldadura con regularidad. Por lo tanto, una serie de lecciones en video te brindarán la oportunidad de dominar una habilidad útil sin mucho esfuerzo. Primero, veamos dónde se utiliza la soldadura con argón.

¿Dónde se utiliza la soldadura con argón?

Es adecuado para soldadura de metales: acero aleado, aluminio, titanio. Este tipo de soldadura es eficaz cuando se trabaja con aleaciones. Por ejemplo, el aluminio es muy difícil de soldar con otros métodos. Y en el proceso de uso de gas argón, el aluminio se unirá con una costura hermosa y duradera.

El método tiene una serie de ventajas sobre otros métodos:

- Se forma un flujo de plasma que aumenta el calor y derrite los bordes.

- El trabajo se realiza tanto en piezas grandes como en joyería.

- El material de relleno se consume al mínimo.

- Las costuras son uniformes y fiables.

Principios básicos de funcionamiento de la soldadura de argón.

Si el maestro tiene experiencia en soldadura con gas, será fácil comprender la tecnología del argón. Son muy similares entre sí: uh arco eléctrico calienta los bordes de las piezas de conexión.

Si el maestro tiene experiencia en soldadura con gas, será fácil comprender la tecnología del argón. Son muy similares entre sí: uh arco eléctrico calienta los bordes de las piezas de conexión.

El proceso utiliza gas para suprimir reacciones químicas. Se introduce en el baño y proporciona un alto nivel de calidad de costura. Sin gas inerte, el metal reacciona con el aire, dando como resultado una soldadura con defectos y baja resistencia.

Equipo necesario para el dispositivo.

- Transformador de soldadura. Sobre esta base, se puede fabricar un dispositivo casero (voltaje hasta 60 V).

- Candelero.

- Contactor.

- Medidor de corriente.

- Temporizador que monitoriza el tiempo de suministro de argón.

- Quemador con regulador de refrigeración por aire.

- Cilindros con gas protector - argón.

- Varillas de tungsteno.

- Manguera que conecta cilindros de gas y quemador.

- Cables eléctricos que conectan la red, aparatos, quemadores y puesta a tierra.

- Alambre aditivo.

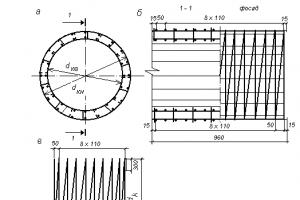

La parte principal del diseño del dispositivo es quemador. En él se instala un electrodo de tungsteno. Para ello, en el diseño está previsto un soporte de pinza. Adjunta perfectamente electrodos de diferentes tamaños, que se seleccionan según el tipo de trabajo. El electrodo sobresale por encima del extremo del soporte entre 2 y 5 mm.

La parte principal del diseño del dispositivo es quemador. En él se instala un electrodo de tungsteno. Para ello, en el diseño está previsto un soporte de pinza. Adjunta perfectamente electrodos de diferentes tamaños, que se seleccionan según el tipo de trabajo. El electrodo sobresale por encima del extremo del soporte entre 2 y 5 mm.

Alrededor del quemador hay boquilla. Realiza dos funciones protectoras: preserva el área de trabajo y protege el electrodo de tungsteno.

Se utilizan electrodos consumibles y no consumibles. La mayoría de las veces están hechos de tungsteno- Este es el material que menos se funde. El consumo de electrodos depende del material a fusionar y del espesor de la pieza de trabajo. El propio electrodo afecta el consumo de energía gastado en unir las piezas de trabajo.

Para soldar el material se utiliza un material de aportación en forma de un fino hilo de metal. Aditivo cable debe ser lo más parecido posible a la composición de las piezas que se van a soldar. También se tiene en cuenta el diámetro del cable. Para los principiantes, las tablas especiales le ayudarán a determinar el tamaño del material de relleno.

Gas debe comenzar 20 segundos antes de que aparezca el arco y finalizar 10 segundos después.

Dispositivo adicional - oscilador- cambia la apariencia del arco eléctrico, lo hace más estable y, en consecuencia, facilita el proceso de soldadura. Produce pulsos de corriente a alta frecuencia.

Dispositivo adicional - oscilador- cambia la apariencia del arco eléctrico, lo hace más estable y, en consecuencia, facilita el proceso de soldadura. Produce pulsos de corriente a alta frecuencia.

Para los principiantes, esta mejora les permitirá realizar soldaduras más rápido y mejor. En los vídeos se explica en detalle cómo montar el dispositivo y conectarlo para empezar. Por ejemplo, ver video soldar titanio con argón, que se encuentra al final del artículo.

¿Qué tipos de máquinas de soldar existen?

- Soldadura manual por arco de argón. Para ello se utiliza un electrodo no consumible (RAD). El nombre habla por sí solo. El material para el aditivo y la máquina quedan en manos del soldador. Se retira el arco de soldadura de la antorcha, se presiona el botón y comienza el suministro de argón. Con la otra mano, el soldador introduce material de aportación en la zona afectada por el arco. Este tipo de trabajo es fácil de aprender. Con el ejemplo del vídeo “soldadura de aluminio con argón” podrás entender lo fácil que es este tipo de trabajo.

- Soldadura automática con argón. Utiliza un electrodo no consumible (AMA).

- Soldadura automática por arco de argón mediante electrodo tipo consumible (AADP).

Al comprar un dispositivo personal, preste atención a calificación. La designación "TIG" indica que el dispositivo funciona con electrodos de tungsteno. Este tipo de dispositivo es adecuado para principiantes.

Es mejor para los soldadores novatos comenzar a soldar piezas o estructuras hechas de material homogéneo con argón. Cuando ya tiene algo de experiencia, el soldador puede experimentar con la fabricación de piezas a partir de metales no ferrosos.

Soldadura por arco de argón en un video especialmente preparado para hablar sobre las principales etapas del trabajo para principiantes. esta iluminado etapas proceso de soldadura:

- Preparatorio. Cómo y con qué procesar las piezas de trabajo para que las costuras sean uniformes y confiables. En esta etapa se utiliza una rectificadora y productos químicos.

- Se adjunta una masa a las partes a conectar. Cada tamaño de pieza tiene sus propios métodos para unir masa. Y nuevamente, vienen al rescate tablas especiales y videos sobre la soldadura con argón.

- Primero se suministra gas y luego se crea un arco eléctrico.

- La distancia entre la máquina de soldar y las piezas de trabajo debe ser de hasta 2 mm. El resultado es una costura estrecha y confiable.

- El material de aportación se introduce en la zona de soldadura mediante movimientos suaves. El metal no debe salpicar.

- El movimiento del soplete y del material de relleno se realiza únicamente a lo largo de la costura. Los movimientos transversales dañan las piezas de trabajo y debilitan la costura y la hacen de mala calidad.

- El alambre de relleno se introduce delante del quemador. Deben mantenerse en ángulo. Este avance es el más conveniente para conseguir una costura de alta calidad.

La capacidad de unir dos partes hechas de aleaciones complejas es una habilidad útil que puede resultar útil en una variedad de situaciones. Dominar esta habilidad no es difícil, ver varias lecciones y un poco de entrenamiento le permitirá comenzar a utilizarla activamente en la vida cotidiana. Después del entrenamiento, un principiante podrá fabricar productos incluso desde aluminio y titanio.

El problema de conectar rápidamente piezas de metal dejó de existir después de la invención de la soldadura por arco de cortocircuito, el progreso no se detuvo allí y se inventó. Los inversores ligeros y potentes evitan la exposición al oxígeno en la soldadura; esto se puede lograr utilizando gas inerte durante el proceso de soldadura. Este método se utiliza para cocinar metales y aleaciones, incluidas aquellas que se oxidan rápidamente y que no se pueden combinar de otra forma. Hablaremos sobre este proceso, descubriremos qué se necesita y discutiremos la tecnología de soldadura por arco de argón utilizando máquinas inversoras.

Las más populares, según muchas revisiones, son las máquinas de soldar inverter, que pesan poco, tienen suficiente potencia y capacidades como soldar en un ambiente de argón. Son económicos y con la compra de un soplete y un cilindro adquieren capacidades muy amplias, permitiendo soldar aleaciones de aluminio, titanio, acero inoxidable y aleados. Existen muchas variedades de alambres y varillas de soldadura que brindan resistencia a la soldadura y uniones de alta calidad incluso entre metales diferentes. El único obstáculo es el efecto agresivo del oxígeno oxidante del aire, que es eliminado por el entorno de gas inerte.

Una capacitación simple le permitirá adquirir rápidamente las habilidades necesarias y el costo del equipo se amortizará rápidamente porque el costo de dicho trabajo al realizar pedidos en talleres de terceros es extremadamente alto. Para comprender cómo cocinar correctamente con argón, es necesario conocer los métodos de trabajo y el equipo que le permite realizar dichas operaciones. Para estos fines, se utilizan las siguientes técnicas:

- soldadura inversora en un ambiente protector mediante el método TIG utilizando un electrodo de tungsteno refractario y alimentación manual de alambre en la zona de soldadura;

- Soldadura semiautomática mediante el método MIG con suministro de hilo fundido al baño de soldadura a velocidad regulable.

La más económica es la soldadura por arco de argón mediante el método TIG, ya que los inversores MMA + TIG son más asequibles, pero normalmente no incluyen soplete ni manguera de suministro de gas. También deberá adquirir electrodos de tungsteno y alambre de relleno, que se introduce manualmente en la zona de soldadura. La gran versatilidad del método permite soldar aleaciones de aluminio, acero inoxidable, hierro fundido y chapa, lo cual es necesario a la hora de reparar carrocerías.

Los equipos MIG/MAG más caros permiten alimentar automáticamente alambre de soldadura de varios espesores a una velocidad ajustable en la zona de fusión. Este cable es el electrodo y se selecciona el que tenga la composición más cercana a las piezas que se van a soldar. La alimentación se realiza desde un tambor especial incorporado a través de una Euromanga hasta el soplete, que está equipado con boquillas de varios diámetros internos para el paso del alambre. Con este equipo es posible realizar soldaduras tanto con argón como con gas activo.

Es importante señalar que los trabajos con gases inertes deben realizarse en habitaciones sin corrientes de aire para evitar un consumo excesivo de gas y el deterioro de la calidad de la costura.

Equipos para soldadura de argón.

Unir metales y aleaciones ha sido durante mucho tiempo un gran desafío de ingeniería para los diseñadores de hardware. Los primeros experimentos, por supuesto, estuvieron relacionados con la industria de defensa, pero los avances en esta área sugirieron el uso civil del argón para soldar con fines cotidianos. El consumidor tiene el problema de soldar piezas diferentes y que se oxidan rápidamente al aire libre, y aquí la soldadura con argón es una salida a una situación difícil. Cabe señalar que este tipo de trabajos requiere ciertos equipos no muy costosos que aseguren la adecuada calidad de la soldadura, a saber:

- cilindro de gas, con dos reductores y manómetros para asegurar el suministro de gas o mezcla inerte a la zona del baño de soldadura;

- manguera de conexión para suministrar la mezcla a la zona de metales fundidos o aleaciones con una conexión sellada;

- Quemadores para diversos fines que utilizan el método TIG o MIG, pero proporcionando el suministro de gas inerte a la zona de fusión del metal o aleación.

- Conector euro para diversos fines;

- electrodos de tungsteno (TIG) o alambre de soldadura (MIG) para garantizar un proceso sin problemas;

- Oscilador de soldadura integrado en el inversor para la excitación de alta frecuencia de un arco de cortocircuito.

El cilindro de gas se utiliza para suministrar gases a través de reductores, que aseguran el suministro de la mezcla en las proporciones requeridas a la zona de fusión del baño de soldadura. Para garantizar este proceso se utilizan una o dos bombonas de gas y manómetros. Los gases se mezclan para aleaciones de acero y aluminio con 99,98% de argón, 0,01% de nitrógeno y 0,002% de oxígeno. También se utiliza a menudo helio, que proporciona una alta temperatura de fusión de los materiales y una soldadura profunda de la costura.

La manguera de conexión en el método TIG se utiliza como medio para suministrar gas inerte al lugar donde se sueldan los metales. El método MIG utiliza una Euromanga que, además de suministrar gas inerte, sirve como canal para mover el alambre de soldadura hacia la zona de fusión. Los sopletes tienen diferentes características de diseño, y si en el método TIG se trata de un soporte cerámico de un electrodo refractario de tungsteno con una boquilla de suministro de gas inerte, entonces el método MIG también sirve para suministrar el alambre de soldadura a la zona de fusión.

Es importante que los electrodos de tungsteno necesiten limpieza porque los contaminantes Deteriorar significativamente la calidad de la soldadura de metales y aleaciones.

Finalidad de la soldadura con argón y materiales a soldar.

Puede comprender qué es la soldadura con argón observando el ejemplo de la conexión de piezas de trabajo de aluminio y bronce, que bajo ninguna circunstancia pueden soldarse mediante soldadura por arco con electrodo convencional. El objetivo de la tecnología de soldadura a este nivel es aislar el baño de soldadura de la acción del oxígeno, que forma una película de óxido, y unir, por ejemplo, el acero inoxidable en un todo único. Los soldadores capacitados y experimentados saben cómo soldar aleaciones complejas, hierro fundido y titanio con argón. Hablaremos de las posibilidades de la soldadura por arco de argón utilizando el ejemplo de la unión de varios metales y sus aleaciones, así como de chapa, a saber:

- se puede cocinar hierro fundido, acero estructural y chapa con argón;

- metales inoxidables, incluidos alimentos y uso médico;

- aleaciones de aluminio con alambre y aditivos adecuados;

- titanio, cobre, así como acero galvanizado, bronce y otras aleaciones.

Una costura limpia en titanio, acero inoxidable y chapa solo se puede lograr soldando con argón, pero incluso en este caso será necesaria una limpieza máxima de contaminantes, aceites y capas de óxido.

El inversor crea una corriente pulsada de alta frecuencia que, junto con un gas inerte, destruye la capa de óxido y permite obtener una costura de soldadura delgada y duradera. Este método permite unir metales diferentes, realizar reparaciones de carrocerías, soldar finas láminas galvanizadas y, para ahorrar dinero, se puede combinar el costoso argón con dióxido de carbono. El helio inerte también se utiliza para trabajar con metales puros y aleaciones de magnesio, y se prefiere el nitrógeno para las aleaciones de cobre. Todos estos gases protectores se producen en distintos grados de pureza hasta el 99,9% de la categoría más alta, hasta el 99,5% de la categoría primera y hasta el 99% de la categoría técnica.

Tecnología de soldadura de argón y secuencia de operaciones.

Consideremos la tecnología de soldadura TIG utilizando una máquina de soldar inversor. Los productos de este tipo generalmente se fabrican en la configuración MMA + TIG y tienen conectores adecuados para conectar mangueras de gas, y el quemador se conecta a través de un conector mediante una manguera europea. La secuencia de soldadura consta de los siguientes pasos:

- se abre la válvula del cilindro y se ajusta el caudal de argón entre 6 y 8 litros por minuto, según el espesor del metal y la corriente de soldadura;

- si se utiliza una mezcla, se utiliza en una proporción de 80% de argón y 20% de dióxido de carbono;

- se coloca un electrodo de tungsteno refractario en el quemador, que sobresale de 3 a 5 mm de la salida de la boquilla;

- se selecciona el alambre correspondiente a las piezas a soldar y se fijan las piezas de trabajo;

- se enciende el inversor y se inicia el proceso de soldadura con el botón del soplete, mientras que el pulso del oscilador llega con un retraso de 1-2 segundos;

- lograr la formación de un baño de soldadura en el que se alimenta manualmente el alambre de soldadura.

La soldadura con argón requiere habilidad, adquirida mediante formación en cursos o de forma independiente. Si surgen dificultades y preguntas, es mejor buscar el consejo de especialistas o seleccionar experimentalmente un modo de funcionamiento adecuado.

Cuando se suelda con argón mediante el método MIG, es necesario utilizar un alambre de soldadura colocado en un tambor con una velocidad de alimentación ajustable a través de una euromanga hacia el área del arco. El diámetro del alambre (de 1 a 4 mm) se selecciona individualmente dependiendo del espesor de las piezas a soldar, la antorcha tiene boquillas intercambiables para diferentes tamaños. El argón se suministra un poco antes para evitar la oxidación de las piezas en el baño de soldadura y facilitar el encendido del arco de cortocircuito. El consumo de alambre, que es el electrodo, depende de la velocidad de soldadura con argón y se selecciona individualmente.

Es necesario recordar utilizar un casco de soldadura tipo camaleón, ropa y guantes protectores, y también seguir las normas de seguridad.

Conclusión

Las capacidades de la tecnología moderna hacen que el proceso de soldadura en un ambiente de argón sea un método de trabajo más que accesible. Este proceso no es difícil de aprender y los beneficios serán muy notorios porque los costes de los consumibles no son muy elevados. Esperamos poder serle de utilidad hablándole sobre la soldadura con argón utilizando los dos métodos más populares.

El acero inoxidable, el cobre, el titanio, el aluminio, el bronce, otros metales no ferrosos y los aceros aleados son metales cuyas piezas no se pueden soldar simplemente entre sí. Pero en la vida cotidiana surgen diferentes situaciones: a veces es necesario soldar tubos de acero inoxidable, a veces es necesario soldar piezas de automóvil de aluminio o simplemente soldar una pata rota de una figura de bronce. Los metales enumerados anteriormente requerirán un enfoque especial: la soldadura por arco de argón, cuyo trabajo no es barato, si no del todo "morder", si lo solicita a un especialista. Entonces surge la pregunta para los propietarios: ¿es posible soldar con argón con sus propias manos y qué se necesita para ello? Si nunca antes ha soldado nada, entonces no debe comenzar a soldar metales no ferrosos; este es un proceso complejo y que requiere mucha mano de obra, diseñado para una cierta habilidad del especialista y su experiencia. Pero si tiene experiencia en soldadura por arco convencional y confía en sus habilidades, entonces la información de este artículo es para usted.

Soldadura con argón: tecnología y principios generales.

La soldadura por arco de argón es una especie de híbrido de soldadura eléctrica (arco) y soldadura con gas. Es similar a la tecnología de soldadura eléctrica en que utiliza un arco eléctrico y a la tecnología de soldadura con gas en que utiliza gas y trabajos de soldadura similares.

Arco eléctrico Sirve como fuente de calentamiento, es lo que funde los bordes del metal, gracias a lo cual se produce la soldadura.

¿Pero por qué necesitamos gasolina? argón? El caso es que al soldar, los metales no ferrosos y los aceros aleados se oxidan al interactuar con el oxígeno, o se ven afectados negativamente por otras impurezas que se encuentran en el aire, por lo que la soldadura resulta frágil, llena de burbujas y el aluminio, por ejemplo, generalmente arde en oxígeno. Para proteger el metal de los efectos de diversas impurezas y gases, se utiliza el gas inerte argón. Este gas es un 38% más pesado que el aire, por lo que desplaza fácil y rápidamente el oxígeno de la zona de soldadura y aísla de forma fiable la piscina de trabajo de cualquier influencia de la atmósfera. Es necesario comenzar a suministrar gas a la zona de soldadura 20 segundos antes del encendido del arco y detenerlo entre 7 y 10 segundos después de finalizar el trabajo. El argón prácticamente no reacciona con el metal a soldar y otros gases en la zona de combustión del arco, por lo que se le llama inerte. Pero también hay un matiz: cuando se suelda con polaridad inversa, los electrones se separan fácilmente de los átomos de argón, gracias a lo cual todo el medio de argón se convierte en plasma eléctricamente conductor.

La soldadura con argón se puede realizar como electrodo consumible, entonces no derretirse Como último se utiliza un electrodo de tungsteno, ya que este material es extremadamente refractario. El tungsteno se utiliza para fabricar filamentos incandescentes para lámparas. El diámetro y el material del electrodo dependen completamente de los metales que se fusionan; estos indicadores se pueden encontrar fácilmente en los libros de referencia.

Hay tres tipos de soldadura por arco de argón:

- RAD es soldadura manual con argón con electrodo no consumible.

- AMA: soldadura automática por arco de argón mediante electrodo no consumible.

- AADP: soldadura automática por arco de argón mediante electrodo consumible.

Si está buscando una máquina preparada para soldar con electrodo de argón y tungsteno, busque máquinas TIG (Tungsten Inert Gas (Soldadura)). Así se llama la soldadura de tungsteno en un ambiente de gas inerte.

Tecnología de soldadura TIG

¿Qué es un soplete de soldadura de argón? su corazón es electrodo de tungsteno no consumible, que debe sobresalir del cuerpo del quemador sólo entre 2 y 5 mm, no más. El diámetro del electrodo se selecciona según las tablas, en función de los parámetros de los materiales a soldar. Dentro del quemador hay un soporte en el que se puede insertar y fijar un electrodo de cualquier diámetro requerido.

Colocar alrededor del electrodo. boquilla de cerámica, saldrá gas de él argón durante la soldadura.

Para soldar necesitamos alambre de relleno Fabricado del mismo material que las piezas a soldar, su diámetro se selecciona según las tablas.

Consideremos el principio de trabajar con soldadura manual de argón, cuando tanto el soplete como el alambre de relleno están en manos del soldador.

Antes de comenzar a trabajar se debe limpiar la superficie de las piezas a soldar de óxidos, suciedad y grasas. Esto se puede hacer mecánica o químicamente.

En primer lugar, se aplica la llamada "masa" a la pieza que se va a soldar, como en la soldadura por arco convencional. Si las piezas son demasiado pequeñas, se puede colocar sobre una mesa de trabajo de hierro o sobre una bañera. El hilo de relleno no está incluido en el circuito eléctrico, se suministrará por separado.

El soldador debe sostener el soplete en su mano derecha y el alambre de relleno en su mano izquierda. El quemador debe tener un botón para suministro de corriente y gas, abra el suministro de gas con 20 segundos de anticipación. La resistencia actual se selecciona según los materiales que se van a soldar o según la experiencia personal mediante prueba y error. Bajamos el soplete con el electrodo lo más cerca posible de la superficie de los metales a soldar, la distancia ideal es de 2 mm. Se produce un arco eléctrico entre la punta del electrodo y el metal, que funde los bordes de las piezas a soldar y el alambre de relleno.

Cómo se produce la soldadura con argón: foto - ejemplo.

¡Importante! El electrodo de tungsteno no consumible debe mantenerse lo más cerca posible de la superficie de los metales que se van a soldar para crear el arco más corto posible. Cuanto mayor sea el arco, menor será la profundidad de penetración del metal y más ancha y menos estética será la costura. Con un arco grande, la tensión aumenta y la calidad de la costura se deteriora.

Moviendo lentamente el soplete a lo largo de la costura, sin realizar movimientos transversales, el soldador debe alimentar gradualmente el alambre de relleno. La calidad y precisión de la costura resultante dependerá de la habilidad del artesano.

¡Importante! La alimentación repentina de alambre de relleno produce salpicaduras de metal. Por lo tanto, se debe servir con suavidad y cuidado, algo que sólo se puede lograr con práctica. Lo mejor es colocar el alambre de relleno delante del soplete en ángulo con respecto a la superficie a soldar, sin realizar movimientos transversales. Esto asegurará una costura uniforme y estrecha.

Tenga en cuenta que el encendido del arco al soldar con un electrodo no consumible no se puede realizar tocando la superficie a soldar. Y aquí están las razones:

- El alto potencial de ionización del argón no permite que el espacio entre las superficies a soldar y el electrodo esté bien ionizado debido a una chispa por contacto. Al soldar con un electrodo consumible, la situación es algo diferente: después de que el electrodo toca la superficie, aparece vapor de hierro en la zona de soldadura, cuyo potencial de ionización es mucho (2,5 veces) menor que el del argón, esto permite que el arco ser encendido.

- Debido a que el electrodo toca la superficie de los metales que se están soldando, se ensucia.

Para encender el arco al soldar argón con un electrodo de tungsteno no consumible, se utiliza un oscilador que se conecta en paralelo a la fuente de energía.

Oscilador suministra pulsos de alto voltaje y alta frecuencia al electrodo, por lo que se ioniza la brecha del arco. Si la frecuencia en la red suele ser de 55 Hz y el voltaje es de 220 V, entonces el oscilador los convierte y suministra un voltaje de 2000 a 6000 V con una frecuencia de 150 a 500 kHz. Esto facilita el encendido del electrodo.

Para la soldadura por arco de argón, el aparato de soldadura por arco habitual no es suficiente, sino que se puede actualizar o complementar con otros elementos necesarios. Veamos lo que necesitamos para soldar en argón:

- Transformador. Es adecuado un transformador de soldadura común, que se utiliza para soldadura por arco con un voltaje de circuito abierto de 60 a 70 V. Por supuesto, su potencia debe corresponder a las características tecnológicas del proceso.

- Un contactor de potencia que suministrará voltaje de soldadura al soplete.

- Oscilador. Ya hemos descubierto por qué es necesario.

- Un dispositivo que regulará el tiempo de soplado de argón. Al fin y al cabo hay que encenderlo con antelación, para que una vez finalizada la soldadura se suministre gas durante otros 20 segundos, para este retraso necesitamos un regulador.

- Antorcha de soldadura de argón.

- Un cilindro de argón, siempre con reductor.

- Electrodos de tungsteno, varillas del diámetro requerido.

- Un transformador auxiliar que se utilizará para alimentar dispositivos de conmutación.

- Rectificador para alimentar dispositivos de conmutación con tensión de 24 V CC.

- Válvula de electrogas (24 V para DC o 220 V para AC).

- Relé de encendido/apagado para oscilador y contactor.

- Un filtro inductivo-capacitivo, necesario para proteger el transformador de soldadura de los pulsos (alto voltaje) enviados por el oscilador.

- Amperímetro para medir la corriente de soldadura.

- Batería de coche (55 - 75 Ah), funcionando o defectuosa, no importa. Se conecta en serie al circuito eléctrico para reducir el componente de corriente continua, que inevitablemente aparece al soldar con corriente alterna (para más detalles, consulte la literatura especializada).

- Gafas de soldadura.

Todos los elementos de este circuito se pueden comprar en el mercado y montar con tus propias manos, obtendrás soldadura de argón casera, además, el circuito se puede mejorar mucho si tienes los conocimientos adecuados.

También dispositivos TIG se puede comprar confeccionado, al que se puede conectar un cilindro de gas, un quemador, conexión a tierra y botones de control para el quemador y el suministro de gas. El precio de estos dispositivos comienza a partir de 250 USD.

Varios modos de soldadura con argón

Para una mejor soldadura de metales, es necesario seleccionar el modo de soldadura correcto.

Polaridad Y dirección de la corriente debe seleccionarse en función de las propiedades de los metales que se van a soldar. Los aceros y aleaciones básicos se sueldan mediante corriente continua de polaridad directa. Es mejor soldar aluminio, berilio, magnesio y otros metales no ferrosos utilizando polaridad inversa o corriente alterna, esto contribuye a una destrucción más rápida de la película de óxido. Durante la soldadura CC, se produce una generación de calor desigual en el ánodo y el cátodo: 70% en el ánodo y 30% en el cátodo. Para calentar mínimamente el electrodo y al mismo tiempo derretir bien el producto, utilice polaridad directa.

¡Importante! Al soldar con corriente alterna, el oscilador, después de encender el arco, entra en modo estabilizador. Para evitar la desionización de la separación del arco durante un cambio de polaridad y garantizar una combustión estable del arco, el oscilador suministra pulsos al arco en el momento de un cambio de polaridad.

corriente de soldadura Se selecciona en función de las propiedades de los metales a soldar y del tamaño de las piezas, así como de los electrodos. Puede seleccionar la intensidad actual de las tablas de la literatura de referencia o puede hacerlo de forma experimental.

Consumo de argón Depende directamente de la velocidad de alimentación y de la velocidad de los flujos de aire portadores. Si la soldadura se realiza en interiores sin corrientes de aire, el consumo será mínimo. El trabajo de soldadura en condiciones de fuertes vientos laterales requiere aumentar la distancia entre el electrodo y el material, ya que el flujo de aire puede transportar argón, entonces las superficies metálicas quedarán desprotegidas. En tales casos, se utilizan boquillas especiales (confusoras) de malla fina.

Además del argón, a veces se añaden a la mezcla de gases. oxígeno, alrededor del 3 - 5%. El argón no es capaz de proteger contra la humedad, la suciedad y otros aditivos que puedan aparecer en la superficie de las piezas a soldar durante la fusión del metal. El oxígeno reacciona con impurezas nocivas, por lo que se queman o los compuestos resultantes flotan hacia la superficie del baño de soldadura. Usar oxígeno es una buena forma de combatir la porosidad de la soldadura.

Características de la soldadura de aluminio.

Cuando se calienta el aluminio, aparece una película refractaria en su superficie. Al soldar con polaridad inversa o utilizar una fuente de corriente alterna, esta película puede destruirse. Cuando una pieza de aluminio tiene carga positiva, al soldar con polaridad inversa, los iones de argón bombardean la superficie del aluminio, destruyendo la película de óxido. En este caso, el argón ya no actúa simplemente como gas protector, sino que es un plasma conductor de electricidad que simplifica y mejora los trabajos de soldadura.

Durante la soldadura con CA, ocurre un proceso similar cuando la pieza de aluminio es el cátodo.

Características de la soldadura de cobre.

El cobre reacciona fácilmente con el oxígeno para formar óxido cuproso. Esto hace que la costura sea desigual y no lo suficientemente fuerte. Un problema aún mayor es que el óxido cuproso resultante reacciona con el hidrógeno contenido en el aire, formando vapor de agua, que tiende a escapar y forma poros en la costura. Por eso es obligatorio proteger la zona soldada con argón.

Soldadura por arco de argón: ventajas y desventajas.

Como todo proceso, la soldadura con argón tiene sus ventajas y desventajas, que están asociadas a la tecnología y los dispositivos utilizados.

Las ventajas incluyen:

- Protección del cordón de soldadura con argón contra las influencias ambientales. Esto asegura una conexión fuerte, libre de poros e impurezas.

- El metal se calienta poco, el área de calentamiento es muy pequeña, por lo que es posible soldar fácilmente piezas de diseño complejo sin temor a cambiar su forma.

- Posibilidad de soldar metales y aleaciones que de otro modo no se pueden soldar.

- Trabajo relativamente rápido gracias al arco de alta temperatura.

Defectos:

- Equipo bastante complejo que requiere un ajuste preciso.

- La relativa complejidad del trabajo de soldadura, que requiere experiencia y habilidad.

La soldadura con argón es buena porque garantiza una soldadura de alta calidad con la misma profundidad de penetración. Esto es muy importante cuando se suelda metal delgado con acceso desde un solo lado, por ejemplo, tubos a tope fijos. Por cierto, al soldar metales no ferrosos de pequeño espesor, no se puede utilizar alambre de relleno.

Soldadura con argón: instrucciones en vídeo.

Soldadura con argón, arco de argón y gas protector son todos nombres de tipos de soldadura. La soldadura con argón se utilizó en la Unión Soviética para fabricar naves espaciales. Hoy está disponible para todos. Se utiliza en la reparación de equipos de automoción, componentes de embarcaciones y aviones, y en la reparación y fabricación de estructuras de aluminio. Después de todo, mucha gente sabe que es difícil soldar piezas de acero inoxidable y cobre, bronce y aluminio, titanio y otros metales en condiciones normales. Y en la vida sucede a menudo que es necesario soldar tubos de acero inoxidable, piezas de automóviles de aluminio y piezas de estatuillas. En estos casos, es mejor utilizar el método de soldadura por arco de argón. Este trabajo será costoso. Si tiene experiencia en el uso de equipos de soldadura, no hay duda de cómo soldar con argón. Puedes probarlo cuando surja la oportunidad, la habilidad aparecerá.

La soldadura con argón es bastante común en todas las áreas donde se pueden aplicar reparaciones con soldadura.

Principios básicos de soldadura

¿Qué es la soldadura con argón? Este es un híbrido de soldadura eléctrica y de gas. Cuando trabaja, un soldador especializado utiliza un arco eléctrico y alambre de relleno. La fuente de calor es un arco. Derrite los bordes de las piezas de trabajo. ¿Para qué se utiliza el gas aquí? Intentemos solucionar este problema.

Imagen 1. Se utiliza un quemador de argón para conectar los elementos.

Muchos metales no ferrosos que interactúan con el oxígeno atmosférico se oxidan. La película de óxido en su superficie evita la formación de costuras en piezas de metal ferroso. Resulta estar lleno de burbujas, lo que reduce significativamente la resistencia de la estructura terminada. En estas condiciones, las piezas de aluminio pueden simplemente quemarse. El gas inerte, incluido el argón, es capaz de desplazar el aire de la zona de combustión del arco. Pesa un 38% más que el aire. Esto le permite limpiar de manera confiable el baño de soldadura si comienza a suministrar argón un poco antes de que se encienda el arco eléctrico. El proceso debe completarse unos segundos después de que se apague el arco. El argón en sí no suele reaccionar con los metales. No en vano se le llama gas inerte. Pero si cocina con polaridad inversa conectada, el argón puede convertirse en plasma.

Los metales se sueldan con argón mediante un electrodo consumible y otro no consumible. Un electrodo no consumible es una pieza de tungsteno refractario. Su diámetro depende del metal a soldar. Los soldadores distinguen los siguientes tipos de soldadura:

- RAD: trabaje bajo una capa de argón utilizando un electrodo no consumible (manual);

- DAA - ;

- AADP: funcionamiento automático mediante un electrodo consumible.

Para trabajar con un electrodo de tungsteno se utilizan máquinas TIG. La soldadura TIG es un método de fabricación en el que las piezas metálicas a soldar se conectan entre sí mediante soldadura en un ambiente de argón. Este proceso se realiza con una pistola especial (imagen nº 1). El electrodo de tungsteno sobresale de sus límites una distancia de 2 a 5 mm. Puede ser de cualquier tamaño. A su alrededor se encuentra una boquilla de cerámica a través de la cual fluye un gas inerte. El diámetro del alambre de relleno y del electrodo se selecciona según tablas especiales.

Volver a contenidos

Proceso de soldadura de argón

La soldadura debe realizarse con una máscara especializada.

Antes del trabajo, se limpian todas las piezas, se eliminan óxidos, restos de grasa y suciedad. Esto se hace con un cepillo y varios compuestos químicos. Se suministra una masa eléctrica a los elementos que se están soldando. El cable de relleno no está incluido en la red. El soldador sostiene un soplete en una mano y un alambre en la otra. Hay un botón de suministro de gas en el cuerpo del quemador. Debe presionarlo 20 segundos antes de que comience la soldadura. La fuerza actual se puede seleccionar utilizando su experiencia.

El quemador desciende a la superficie de las piezas. La distancia entre ellos es ideal de 2 mm. Se produce un arco eléctrico entre las piezas de trabajo y el electrodo. El quemador avanza uniformemente a lo largo de la costura. El soldador alimenta el alambre. La calidad de la costura depende enteramente de su destreza. No inicie el arco tocando la mesa de trabajo. Hay un oscilador para esto. Proporciona un pulso al electrodo, cuya frecuencia es de al menos 150 kHz y el voltaje es de 2000 V. Esto enciende el electrodo.

Volver a contenidos

¿Qué se requiere para soldar?

Para soldar con argón es necesario preparar:

- Transformador.

- Contactor.

- Oscilador.

- Dispositivo para ajustar el tiempo de soplado.

- Quemador.

- Cilindro de gas y reductor.

- Electrodos y alambre.

- Transformador auxiliar.

- Rectificador.

El transformador puede ser uno de soldadura normal. La potencia de este dispositivo debe corresponder plenamente a las características del proceso de trabajo.

Un contactor es un dispositivo para suministrar voltaje al quemador.

El propósito del oscilador se describe un poco más arriba.

Se necesita un dispositivo de ajuste para suministrar gas (argón) al lugar de soldadura con anticipación y completar el suministro a tiempo.

El quemador es necesario para suministrar argón desde el cilindro al lugar de soldadura.

Se requiere un transformador auxiliar para alimentar algunos dispositivos adicionales.

Es posible que también necesite un relé para encender el contactor y el oscilador, un amperímetro y gafas.

La instalación casera está lista. Puede adquirir un juego completo de soldadora TIG. Su precio comienza en 250 USD. Cuanto más cueste, mejor.

En cualquier negocio hay un consumo de materiales. El consumo de argón durante la soldadura depende de la velocidad a la que se alimenta el soplete. En la calle, cuando hay viento lateral, se utilizan dispositivos especiales en forma de malla que cubre la boca del quemador.

Cobre, etc.) que prácticamente no se pueden unir con equipos tradicionales, por lo que la soldadura por arco de argón se utiliza con éxito para crear estructuras de una pieza a partir de estos materiales. La soldadura con argón con sus propias manos se realiza con equipo estándar o con una unidad casera y requiere ciertas habilidades y conocimientos, sin los cuales el proceso está condenado al fracaso. Antorcha de soldadura de argón

Características de la soldadura por arco de argón.

En la soldadura por arco de argón, el proceso se produce en un ambiente de gas inerte (argón), que protege las superficies de contacto de la oxidación, mejorando así la calidad de la soldadura. se puede realizar en modo manual y automático utilizando un electrodo consumible y no consumible.

Un elemento de tungsteno se suele utilizar como electrodo no consumible en la soldadura por arco de argón, ya que es un material muy refractario. Con este método de soldadura es posible unir de forma fiable materiales muy difíciles de soldar con métodos tradicionales, e incluso piezas disímiles.

Características de la tecnología para la soldadura por arco de argón.

Para trabajar con confianza y productividad, debe saber soldar con argón y cumplir con algunas reglas, cuya implementación facilitará enormemente el proceso y le permitirá lograr soldaduras de alta calidad.

La soldadura por arco de argón con sus propias manos implica la creación de una costura fuerte y confiable y, por lo tanto, requiere mayor atención al realizar el trabajo.

- El electrodo no consumible debe mantenerse lo más cerca posible de la superficie a soldar, creando la longitud de arco más corta posible. A medida que aumenta el arco, la profundidad de penetración del metal disminuye y el ancho de la costura aumenta, es decir, la calidad se ve afectada.

- Normalmente, durante la soldadura por arco de argón, solo se realiza un movimiento, que se dirige a lo largo del eje de la costura. La ausencia de movimientos transversales frecuentes permite crear una costura más estrecha y estéticamente atractiva, lo que distingue esta tecnología del uso de electrodos revestidos.

- Para evitar la saturación de las superficies soldadas con nitrógeno y nitrógeno contenido en el aire, se debe tener cuidado de garantizar que el electrodo no consumible y el alambre de relleno estén en la zona de protección de argón.

- Cuando el alambre de soldadura se alimenta bruscamente, se observan salpicaduras activas de metal. Para evitar este proceso, el alambre se debe alimentar con mucha suavidad, lo que se puede lograr con práctica.

- Uno de los indicadores de la calidad de una soldadura es su penetración, que puede juzgarse por la forma que adopta el baño de soldadura. Una buena penetración se puede juzgar por un baño de soldadura alargado hacia la dirección de soldadura, mientras que una forma ovalada o redonda indica una penetración superficial insuficiente.

- Al soldar con electrodo no consumible, el alambre de relleno debe colocarse en ángulo con la superficie a soldar delante del soplete, evitando vibraciones transversales. De esta manera es más fácil garantizar una costura de soldadura uniforme y estrecha.

- El cráter se suelda al final del trabajo reduciendo la corriente con un reóstato (es incorrecto detener el trabajo rompiendo el arco, retrayendo el quemador, ya que la protección de la costura se reduce drásticamente). Normalmente, el suministro de gas (argón) se detiene entre 7 y 10 segundos después de finalizar el trabajo, y el suministro de gas al área de conexión debe iniciarse entre 15 y 20 segundos antes del inicio del proceso.

- Antes de comenzar los trabajos de soldadura, las superficies de las piezas deben limpiarse de óxidos y suciedad por medios mecánicos o químicos, así como desengrasarse.

Principio de soldadura de argón

Principio de soldadura de argón Parámetros de modo para soldadura por arco de argón.

La soldadura con argón de bricolaje se realizará a un alto nivel si elige los modos óptimos que garantizarán el proceso más eficiente.

- La polaridad y dirección de la corriente se seleccionan de acuerdo con las propiedades del metal a soldar. Normalmente, cuando se trabaja con aceros y aleaciones básicos, se utiliza corriente continua de polaridad directa. Es preferible soldar aluminio, magnesio y berilio con polaridad inversa, lo que favorece una destrucción más rápida de la película de óxido.

- La corriente de soldadura ajustada depende de la marca y composición de los materiales, del diámetro del electrodo de tungsteno y de la polaridad de la corriente. Los datos del modo exacto para resolver un problema específico deben seleccionarse de materiales de referencia o basándose en su propia experiencia.

- El voltaje del arco depende enteramente de su longitud, por lo que se recomienda realizar el trabajo creando un arco mínimo, logrando una reducción del voltaje. A medida que aumenta la longitud del arco, aumenta la tensión y se deteriora la calidad de la costura.

- El caudal de gas inerte debe ajustarse de tal manera que se cree un flujo laminar que proteja completamente de la oxidación las superficies a soldar.

Modos de soldadura de metales

Modos de soldadura de metales La selección de los modos óptimos es un proceso bastante complejo, por lo que la formación en soldadura con arco de argón debe ser realizada por un especialista experimentado que tenga conocimientos teóricos y habilidades prácticas para realizar dicho trabajo.

Actualización de una máquina de soldar convencional para usar argón

A menudo, la soldadura con argón se realiza con sus propias manos utilizando una máquina no estándar, es decir, una máquina modificada para resolver problemas específicos. Para garantizar la calidad del trabajo, se necesitarán dos unidades adicionales que ayudarán a llevar a cabo el proceso con un alto nivel de calidad.

- Un oscilador es un dispositivo utilizado para encender un arco eléctrico sin contacto. Mantiene una descarga de arco estable cuando funciona en modos que requieren el uso de corriente alterna. Dado que, por diversas razones, la ignición del arco durante la soldadura con arco de argón es imposible al tocar directamente la superficie de trabajo con el electrodo, el oscilador genera una descarga de alto voltaje (4 - 8 kW) que atraviesa la brecha del arco.

- El reóstato de lastre se utiliza para regular la intensidad de la corriente y seleccionar los parámetros óptimos al soldar piezas de diversos materiales. Al soldar aluminio con corriente alterna, se recomienda regular el reóstato dentro de límites muy estrechos (15-20%), ya que aún no será posible compensar el componente de corriente continua.

Ventajas y desventajas de la soldadura por arco de argón.

Puede familiarizarse más con el proceso viendo la soldadura por arco de argón (video), que muestra técnicas para configurar equipos y métodos para unir varias superficies.

Ventajas:

- el área de calentamiento del metal base es muy pequeña, lo que preserva la forma original de las piezas de trabajo;

- el argón es un gas inerte cuyo peso específico es más pesado que el aire, por lo que protege de forma fiable las superficies soldadas de las influencias ambientales;

- la alta potencia térmica del arco le permite aumentar la velocidad de trabajo;

- la simplicidad de las técnicas técnicas hace que este método de soldadura esté generalmente disponible;

- la capacidad de soldar piezas que no se pueden conectar de otra forma, obteniendo una costura limpia y estética.

Defectos:

- la posibilidad de una protección incompleta de las costuras cuando se trabaja con fuertes vientos o corrientes de aire, ya que es posible que parte del argón no llegue a su destino previsto;

- al realizar trabajos con arco de alto amperaje, es preferible utilizar refrigeración adicional;

- Equipos bastante complejos utilizados para el trabajo y cierta dificultad en la puesta a punto.

Para una introducción más detallada al proceso, debe ver cómo cocinar con argón (video), que muestra claramente todas las características del proceso, y también familiarizarse con el equipo necesario.