Firma "IRLEN-ENGINEERING" portaalfreespingid on kaasaegsed ülitäpsed arvjuhtimisega seadmed, mis on mõeldud pikale teisaldatavale lauale monteeritud keskmiste ja suurte detailide metallitöötlemiseks, kasutades laia valikut otsatööriistu. Peamised toimingud, mida seda tüüpi seadmetega tehakse, on järgmised:

- Tasapindade ja servade freesimine.

- Puurimine, aukude puurimine.

- Keerulise konfiguratsiooniga soonte moodustamine.

- Vajalike alade viimistlemine.

Nurkpeade kasutamine portaalfreespinkides töötlemise ajal võimaldab tööriista etteande telje suhtes nurga all, mis vähendab detailide ümberpaigutamise vajadust. Liigutatav pikk laud võimaldab ka minimeerida seadmete seisakuid ja töödelda erineva konfiguratsiooniga tooteid peaaegu ühe tsükliga.

Portaal-CNC-freespinkide omadused

Selle seadme põhiomaduste hulka kuulub metalltoodete töötlemise kõrge täpsus ja kiirus täisautomaatse tsükliga. Märkimisväärne spindli pöörlemiskiirus, kiire tööriistavahetus, mis ei nõua pikemat pausi kui 13 sekundit, samuti võimalus paigaldada lauale mitu töödeldavat detaili muudavad selle seadme tõhusaks seeria- ja väiketootmises.

Lisaks iseloomustavad esitatud portaal-CNC-freespinke järgmised omadused:

- Ketttööriista salve paigaldamise võimalus 40, 60 või 120 positsioonile.

- Tööriistade kulumise jälgimise süsteem.

- Süsteem detaili mõõtmiseks enne ja pärast töötlemist.

- Optiline süsteem masina liikuvate osade paigutamiseks üksteise suhtes.

- Jahutusvedeliku toitesüsteem tööpiirkonda.

- Kaasaegne arvjuhtimispult.

Portaal-CNC-freespinki tellides saab määrata, millised süsteemid ja lisaseadmed peaksid komplektis olema. See lähenemisviis võimaldab teil hankida seadmete vajaliku funktsionaalsuse optimaalse hinnaga.

Kasulik koostöö ettevõttega "IRLEN-ENGINEERING"

Kui vajate metalli portaal-CNC freespinke, võtke ühendust ettevõttega IRLEN-ENGINEERING ja meie spetsialistidega:

- Need aitavad teil valida optimaalseima varustusmudeli ja lisavarustuse.

- Nad teostavad paigaldus- ja kasutuselevõtutööd teie tootmisbaasis.

- Pakkuda õigeaegset hooldust ja remonti garantiiajal ja garantiijärgsel perioodil.

- Nad pakuvad vajalikku koolitust seadmete kasutamise kohta.

- Tagab komponentide ja kulumaterjalide tarnimise.

Lisaks pakume teenuseid portaal-CNC-freespinkide metallile juhtimisprogrammide arendamiseks. Nii saate vältida olulisi kulutusi oma vajaliku kvalifikatsiooniga spetsialisti ülalpidamiseks.

Helistage meie juhtidele, et saada lisateavet seadmete omaduste kohta, täpsustada kohaletoimetamise maksumus ja esitada tellimus.

| Nimi | Omadused |

|---|---|

| Töötlemisala mõõtmed Y ja X, suurim, mm | 4000 x 2000 |

| Spindli käik piki Z-telge, mm | 200 |

| Ülekande tüüp piki X-, Y-telge | Hambalatt, rihma reduktor 1k3 |

| Z-telje ülekande tüüp | kuulkruvid 20 sammuga 5 |

| Juhendi tüüp | H.S.A.C. profiilsiinid GHR20 |

| Laua pind | Alumiiniumist laud T-piludega |

| Elektrimootorite tüüp | Sammmootor 450C 4A |

| Tööriistavahetussüsteem | Käsitsi, mutrikinnitus |

| Masina juhtimissüsteem | DSP 0501 |

| Juhi tüüp | Leadshine 860 |

| Toiteallika tüüp | NES-360-70 5A |

| Tööriista pikkuse andur | Sööma |

| Andurid masina nullpunktide alguse määramiseks | Induktiivne andur LJ12A3-4-Z/BX |

| Maksimaalne töökiirus, m/min | 0 - 8 |

| Maksimaalne tühikäigu pöörete arv, m/min | 0 - 15.0 |

| Töökiirendused | Kuni 600 mm/s2 |

| Spindli kiirus, rpm | 0 – 24 000 |

| Spindli võimsus, kW | 4.5 |

| Tangu tüüp | ER20 |

| Tööriista varre läbimõõt | Kuni 13 mm |

| Vooditüüp | Keevitatud, plekk 6mm, 8mm. |

| Ajami võimsus kõigil telgedel | 4A |

| Pinge, V | 220 |

| Voolu sagedus, Hz | 50 |

| Energiatarve (kWh) | kuni 6,0 kW |

| kaal, kg) | 900 |

| Masina üldmõõtmed (mm) PxLxK | 4500x2800x1600mm |

| Garantii | 12 kuud |

Põhivarustus:

1 masin.

2 Juhtseade.

3 Digitaalkandja koos juhistega.

4 Ühenduskaabel.

5 Pump spindli jahutamiseks.

6 Spindli võtmed.

7 Link tasuta 3D-mudelite allalaadimiseks – 2000 tk.

8 Kaasas tsang 6 mm varre jaoks.

9 Tooriku klambrite komplekt

Sellesse masinasse saab installida alltoodud valikuid. Allpool valikutes märgitud hind lisandub masina baashinnale.

| Võimalus | Omadused | Hind |

|---|---|---|

| 4. pöördtelg, Hiina (D100 mm) | Neljas telg frees- ja graveerimismasinate tagaosaga (Hiina) | 50 000 hõõruda. |

| 4. pöördtelg, Venemaa (D200 mm) | Neljas telg koos tagatoega freesimis- ja graveerimismasinatele (meie toodang) | 70 000 hõõruda. |

| Z-telg-300 mm | Z-telje käigu suurendamine | 32 000 hõõruda. |

| Spindel, inverter 5500 W | Ettevõte GDZ (Hiina) | 90 000 hõõruda. |

| Spindel, inverter 4500 W | Ettevõte HSD (Itaalia) | 200 000 hõõruda. |

| Täiendavad ER20 tsangid lõikurite jaoks | Võimaldab paigaldada erineva läbimõõduga lõikureid, komplektis 13 tk (3,175 mm, 1 mm, 2 mm, 3 mm, 4 mm, 5 mm, 6 mm, 7 mm, 8 mm, 9 mm, 10 mm, 11 mm, 12 mm mm , 13 mm) | 10 000 hõõruda. |

| Lõikurite komplekt | Sellesse komplekti kuuluvad lõikurid: 5 tk. lõikurid 3D toodete valmistamiseks (R0,25, R0,5, R0,75, R1,0, R1,5), 4 tk. lõikurid puidu lõikamiseks ja karendamiseks (D6 mm sõrmlõikur) | 10 000 hõõruda. |

| RichAuto DSP A18 | 4-pöördetelje paigaldamisel tuleb juhtsüsteem selle vastu välja vahetada, kuna see juhtimissüsteem toetab 4 telge: Y, X, Z, A | 25 000 hõõruda. |

| Õliudu jahutusvedelik | Määrdeaine tarnitakse lõikurile kõrge rõhu all; seda määrdesüsteemi vajavad need, kes hakkavad töötlema värvilisi metalle; see suurendab väljundtoote täpsust ja kvaliteeti. | 30 000 hõõruda. |

| Juhtmäärdesüsteem | Kui kärudele tarnitakse määrdeainet, pikeneb hoolduseni kuluv aeg. | 20 000 hõõruda. |

| Tolmuimeja laastude kogumiseks 1500 W. | 40 000 hõõruda. | |

| Tolmuimeja laastude kogumiseks 2200 W. | Tolmukogumisseade, komplekt sisaldab tolmuimejat ennast, 10 m voolikut, harja spindli jaoks | 55 000 hõõruda. |

| Vaakumlaud | Lauapind on valmistatud tihedast plastikust ja tooriku kinnitamiseks alumiiniumprofiilidest | 198 000 hõõruda. |

| Vaakumpump 3,0 kW | See laud on kasulik neile, kes ei saa töödeldavat detaili lauale vajutada ega mehaaniliselt kruvida. Pump 3,0 kW. | 50 000 hõõruda. |

| Vaakumpump 5,5 kW | See laud on kasulik neile, kes ei saa töödeldavat detaili lauale vajutada ega mehaaniliselt kruvida. Pump 5,5 kW. | 70 000 hõõruda. |

| Vaakumpump 7,5 kW | See laud on kasulik neile, kes ei saa töödeldavat detaili lauale vajutada ega mehaaniliselt kruvida. Pump 7,5 kW. | 86 000 hõõruda. |

| Vaakumpump 11,0 kW | See laud on kasulik neile, kes ei saa töödeldavat detaili lauale vajutada ega mehaaniliselt kruvida. Pump 11,0 kW. | 150 000 hõõruda. |

| Servo ajamid | DELTA 750/400 W | 90 000 hõõruda. |

| Teine spindel | Teise Z-telje ja 3,0 kW spindli paigaldus | 94 000 hõõruda. |

| Käigukast mudelitel X, Y | Masina varustamine planetaarkäigukastidega X Y | 62 000 hõõruda. |

Kas olete huvitatud CNC-pukk-freespingi ostmisest? Võtke ühendust ARTCORiga. Kataloogist leiate suure valiku valmismudeleid.

Tutvuge pukk-freespinkide funktsioonidega, võrrelge hindu ja valige endale kõige sobivam seadistus. Vajalikku masinat pole kataloogis? Telli masina tootmine individuaalprojekti järgi. Me täidame ülesande kiiresti.

Portaal-CNC freespinkide otstarve ja eelised

Standardne või mittestandardne portaal-CNC freespink sobib suurepäraselt toorikute töötlemiseks:

- erinevat tüüpi puit;

- puit-plaatide materjalid;

- värvilised metallid;

- komposiidid;

- sellel põhinevad plast- ja mahulised vahtmaterjalid.

Masinad on loodud suure hulga toimingute kiireks sooritamiseks.

Portaal CNC freespingid ARTCOR:

- tööd 24/7/365 (v.a kohustusliku hoolduse aeg);

- sobib väga keerukate osade ja toodete tootmiseks;

- lihtne õppida;

- on kõrge jõudlusega;

- võimalikult usaldusväärne.

Valmistame portaale tugevdatud metallprofiilidest. Riiulid on valmistatud paksudest teraslehtedest. On elemente, mis summutavad kõrgsageduslikke vibratsioone.

Miks peaksite ostma ARTCORilt CNC-masina?

- Anname igale CNC masinale 12-kuulise garantii.

- Masinate maksumus sisaldab paigaldust, seadistamist, personali koolitust ja protsesside reguleerimist.

- Masinate valmistamisel järgime Venemaa ja rahvusvaheliste standardite nõudeid.

- Kulumaterjalid on alati laos olemas.

Kuidas tellimust vormistada

Vajaliku CNC-masina ostmiseks esitage tellimus Internetis või helistage veebisaidil toodud telefoninumbril. Meie spetsialist vastab teie küsimustele ja lepib teiega kõik üksikasjad kokku.

Internetis on palju sarnaseid lugusid ja ilmselt üllatan väheseid inimesi, kuid võib-olla on see artikkel kellelegi kasulik. See lugu sai alguse 2016. aasta lõpus, kui mul ja mu sõbral, testimisseadmete arenduse ja tootmise partneril, kogunes teatud summa raha. Et mitte lihtsalt raha raisata (see on noor äri), otsustasime selle ärisse investeerida, misjärel tekkis mõte teha CNC-masin. Oman juba kogemust selliste seadmete ehitamisel ja nendega töötamisel ning meie põhitegevuseks on projekteerimine ja metallitööstus, millega kaasnes CNC-masina ehitamise idee.

Siis algas liikumine, mis kestab tänaseni...

Kõik jätkus CNC-teemadele pühendatud foorumite uurimisega ja masina disaini põhikontseptsiooni valimisega. Olles eelnevalt otsustanud tulevasel masinal ja selle tööpõllul töödeldavad materjalid, ilmusid esimesed pabervisandid, mis hiljem arvutisse kanti. Kolmemõõtmelise modelleerimise keskkonnas KOMPAS 3D masin visualiseeriti ja hakkas omandama väiksemaid detaile ja nüansse, mida osutus rohkemaks, kui tahaksime, millest osa on tänaseni veel lahendamisel.

Üheks esialgseks otsuseks oli masinal töödeldavate materjalide ja masina töövälja mõõtmete määramine. Materjalide osas oli lahendus üsna lihtne - selleks oli puit, plast, komposiitmaterjalid ja värvilised metallid (peamiselt duralumiinium). Kuna kasutame oma tootmises peamiselt metallitöötlemismasinaid, siis vahel vajame masinat, mis töötleks kiiresti kõverat rada pidi üsna lihtsalt töödeldavaid materjale ning see alandaks hiljem tellitud detailide tootmiskulusid. Põhineb valitud materjalidel, tarnitakse peamiselt lehtpakendis, standardmõõtmetega 2,44x1,22 meetrit (vineeri GOST 30427-96). Nende mõõtmete ümardamisel jõudsime järgmistele väärtustele: 2,5x1,5 meetrit, tööpind on kindel, välja arvatud tööriista tõstekõrgus, see väärtus valiti kruustangu paigaldamise võimalusest lähtudes ja eeldasime, et meil ei oleks toorikuid, mis on paksemad kui 200 mm. Võtsime arvesse ka asjaolu, et kui on vaja töödelda üle 200 mm pikkuse lehtdetaili otsa, liigub tööriist masina aluse mõõtmetest kaugemale ja detail/toorik ise. on kinnitatud aluse otsaküljele, seega saab detaili otsa töödelda.

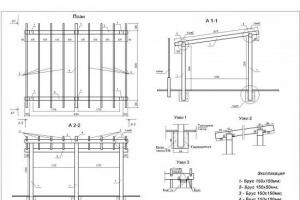

Masina disain on kokkupandav raami alus, mis on valmistatud 80-gabariidilisest profiiltorust 4mm seinaga. Aluse pikkuse mõlemale küljele on kinnitatud 25. standardmõõdus profiilvaltsimisjuhikud, millele on paigaldatud portaal, mis on valmistatud kolme profiiltoruna, mis on kokku keevitatud alusega sama standardmõõduga.

Masin on neljateljeline ja iga telge juhib kuulkruvi. Kaks telge paiknevad paralleelselt piki masina pikka külge, need on tarkvaraga seotud ja seotud X-koordinaadiga. Järelikult on ülejäänud kaks telge Y- ja Z-koordinaadid.

Miks me just monteeritavale raamile elama asusime: esialgu tahtsime teha puhtalt keevitatud konstruktsiooni sisseehitatud keevislehtedega freesimiseks, juhikute ja kuulkruvitugede paigaldamiseks, kuid freesimiseks ei leidnud piisavalt suurt koordinaatfreespinki. Pidin joonistama kokkupandava raami, et saaksin kõik osad ise töödelda, kasutades tootmises saadaolevaid metallitöötlemismasinaid. Iga osa, mis puutus kokku elektrikaarkeevitusega, lõõmutati sisemise pinge leevendamiseks. Järgmiseks freesiti kõik vastaspinnad ja seejärel tuli kohati reguleerimisi kraapida.

Ette hüpates tahan kohe öelda, et raami kokkupanek ja valmistamine osutus masina ehitamisel kõige töömahukamaks ja rahaliselt kulukamaks sündmuseks. Algne idee täiskeevitatud raamiga on meie arvates igas mõttes parem kui kokkupandav konstruktsioon. Kuigi paljud ei pruugi minuga nõustuda.

Tahan kohe teha reservatsiooni, et alumiiniumist konstruktsiooniprofiilidest valmistatud masinaid me siin praegu ei käsitle, see on pigem teise artikli teema.

Masina kokkupanemist jätkates ja selle üle foorumites arutades hakkasid paljud soovitama teha raami sees ja väljas diagonaalseid teraskonoole, et veelgi jäikust lisada. Me ei jätnud seda nõuannet tähelepanuta, kuid lisasime konstruktsioonile ka nooled, kuna raam osutus üsna massiivseks (umbes 400 kg). Ja pärast projekti valmimist kaetakse perimeeter terasplekiga, mis ühendab konstruktsiooni veelgi.

Liigume nüüd selle projekti mehaanilise probleemi juurde. Nagu varem öeldud, viidi masina telgede liikumine läbi 25 mm läbimõõduga ja 10 mm sammuga kuulkruvipaari, mille pöörlemine edastati 86 ja 57 äärikuga samm-mootoritelt. Algselt taheti propellerit ennast otse pöörata, et vabaneda tarbetust lõtkidest ja lisakäikudest, kuid ilma nendeta poleks saanud hakkama, kuna mootori ja propelleri vahelise otseühenduse korral on viimane hakkaks suurel kiirusel lahti kerima, eriti kui portaal on äärmuslikes asendites. Arvestades asjaolu, et kruvide pikkus piki X-telge oli ligi kolm meetrit, paigaldati väiksemaks longumiseks 25 mm läbimõõduga kruvi, muidu oleks piisanud 16 mm kruvist.

See nüanss avastati juba detailide valmistamisel ning see probleem tuli kiiresti lahendada, valmistades pigem pöörleva mutri, mitte kruvi, mis lisas konstruktsiooni täiendava laagrisõlme ja rihmülekande. See lahendus võimaldas ka kruvi hästi kinni keerata tugede vahel.

Pöörleva mutri disain on üsna lihtne. Algselt valisime välja kaks koonuskuullaagrit, mis peegelduvad kuulkruvimutrile, olles eelnevalt selle otsast lõiganud keerme, et kinnitada laagriratas mutrile. Laagrid koos mutriga sobivad korpusesse, kogu konstruktsioon omakorda kinnitub portaaliposti otsa. Kuulkruvi esiosas kinnitasid mutrid kruvide külge adapterhülsi, mis seejärel keerati joonduse saamiseks torni külge kokkupandavaks. Nad panid sellele rihmaratta ja pingutasid selle kahe lukustusmutriga.

Ilmselt esitavad mõned teist küsimuse: "Miks mitte kasutada hammaslatti ülekandemehhanismina?" Vastus on üsna lihtne: kuulkruvi tagab positsioneerimise täpsuse, suurema tõukejõu ja vastavalt väiksema pöördemomendi mootori võllile (see meenus mulle kohe). Aga on ka miinuseid - väiksem liikumiskiirus ja kui võtta normaalse kvaliteediga kruvid, siis läheb ka hind vastavalt.

Muide, kuulkruvid ja mutrid võtsime TBI-st, üsna eelarve valik, kuid ka sobiva kvaliteediga, kuna võetud 9 meetrisest kruvist pidime geomeetriliste mõõtmete lahknevuse tõttu välja viskama 3 meetrit, ükski mutter pole lihtsalt kinni keeratud...

Liugjuhikutena kasutati HIWINi 25 mm profiilsiinide juhikuid. Nende paigaldamiseks freesiti paigaldussooned, et hoida juhendite vahel paralleelsust.

Kuulkruvi toed otsustasime ise teha, neid oli kahte tüüpi: toed pöörlevatele kruvidele (Y- ja Z-telg) ja toed mittepöörlevate kruvide jaoks (X-telg). Pöörlevate kruvide toed sai osta, kuna 4 detaili ettevõttesisese tootmise tõttu oli vähe kokkuhoidu. Teine asi on mittepöörlevate kruvide tugedega - selliseid tugesid müügist ei leia.

Eelnevast lähtudes juhitakse X-telge pöörlevate mutritega ja läbi rihmülekande. Samuti otsustasid nad teha kaks ülejäänud telge Y ja Z läbi rihmülekande, see suurendab liikuvust ülekantava momendi muutmisel, lisab esteetikat, pidades silmas mootori paigaldamist mitte mööda kuulkruvi telge, vaid selle küljelt, ilma masina mõõtmeid suurendamata.

Liigume nüüd sujuvalt edasi elektriline osa, ja alustame ajamitest, nendeks valiti samm-mootorid loomulikult madalama hinna põhjustel võrreldes tagasisidega mootoritega. X-teljele paigaldati kaks 86. äärikuga mootorit, Y- ja Z-teljele 56. äärikuga mootor, ainult erineva maksimaalse pöördemomendiga. Allpool püüan esitada täieliku ostetud osade loendi ...

Masina elektriskeem on üsna lihtne: samm-mootorid on ühendatud draiveritega, mis omakorda on ühendatud liideseplaadiga, mis on samuti ühendatud paralleelse LPT-pordi kaudu personaalarvutiga. Kasutasin 4 draiverit, iga mootori jaoks ühte. Installisin installimise ja ühendamise lihtsustamiseks kõik samad draiverid maksimaalse vooluga 4A ja pingega 50V. CNC-masinate liideseplaadina kasutasin kodumaise tootja suhteliselt eelarvelist varianti, nagu veebisaidil parima võimalusena märgitud. Kuid ma ei kinnita ega eita seda, tahvlit on lihtne kasutada ja mis kõige tähtsam, et see töötab. Varasemates projektides kasutasin Hiina tootjate tahvleid, need ka töötavad ja oma välisseadmetes erinevad vähe sellest, mida selles projektis kasutasin. Märkasin kõigi nende plaatide puhul, et üks ei pruugi olla märkimisväärne, kuid miinus on see, et neile saab paigaldada ainult kuni 3 piirlülitit, kuid iga telje jaoks on vaja vähemalt kahte sellist lülitit. Või ma lihtsalt ei saanud aru? Kui meil on 3-teljeline masin, siis vastavalt sellele peame paigaldama piirlülitid masina nullkoordinaatidesse (seda nimetatakse ka "koduasendiks") ja äärmistesse koordinaatidesse, et rikke või puudumise korral tööpõld, üks või teine telg lihtsalt ei vea (lihtsalt ei purunenud). Minu vooluring kasutab: 3 otsakontaktivaba induktiivset andurit ja seenekujulist hädaabinuppu “E-STOP”. Toitesektsioon saab toite kahest 48V lülitustoiteallikast. ja 8A. 2,2 kW vesijahutusega spindel on ühendatud sagedusmuunduri kaudu. Kiiruse seadistamine toimub personaalarvutist, kuna sagedusmuundur on ühendatud liideseplaadi kaudu. Kiiruse reguleerimine toimub sagedusmuunduri vastava väljundi pinge muutmisega (0-10 volti).

Kõik elektrilised komponendid peale mootorite, spindli ja piirlülitid paigaldati elektrilisse metallkappi. Kogu masina juhtimine toimub personaalarvutist, vana arvuti leidsime ATX-vormingus emaplaadilt. Parem oleks veidi kokku tõmmata ja osta väike mini-ITX, millel on sisseehitatud protsessor ja videokaart. Arvestades elektrikarbi suurt suurust, oli kõiki komponente keeruline sisse mahutada, need tuli paigutada üsna lähestikku. Kasti põhja asetasin kolm sundjahutusventilaatorit, kuna õhk kastis oli väga kuum. Esiküljele kruviti metallplaat, millel olid augud toitenuppude ja hädaseiskamisnuppude jaoks. Ka sellel paneelil oli pesa arvuti sisselülitamiseks, võtsin selle vana miniarvuti korpusest välja, kahju, et ei töötanud. Karbi tagumisele otsale kinnitati ka katteplaat, millesse tehti augud 220V toiteallika pistikute, samm-mootorite, spindli ja VGA pistiku jaoks.

Kõik mootorite juhtmed, spindli ja ka selle jahutamiseks mõeldud veevoolikud asetati painduvatesse 50 mm laiustesse kaablitee tüüpi kanalitesse.

Mis puutub tarkvarasse, siis elektrikilbis asuvasse arvutisse paigaldati Windows XP ja masina juhtimiseks kasutati üht levinumat Mach3 programmi. Programm on konfigureeritud vastavalt liideseplaadil olevale dokumentatsioonile, seal on kõik üsna selgelt ja piltidena kirjeldatud. Miks just Mach3 ja kõik sellepärast, et mul oli töökogemus, kuulsin teistest programmidest, kuid ei võtnud neid arvesse.

Tehnilised andmed:

Tööruum, mm: 2700x1670x200;

Telgede liikumiskiirus, mm/min: 3000;

Spindli võimsus, kW: 2,2;

Mõõdud, mm: 2800x2070x1570;

Kaal, kg: 1430.

Osade nimekiri:

Profiiltoru 80x80 mm.

Metallist riba 10x80mm.

Kuulkruvi TBI 2510, 9 meetrit.

Kuulkruvimutrid TBI 2510, 4 tk.

Profiilijuhikud HIWIN-vanker HGH25-CA, 12 tk.

Rööp HGH25, 10 meetrit.

Sammmootorid:

NEMA34-8801: 3 tk.

NEMA 23_2430: 1 tk.

Rihmaratas BLA-25-5M-15-A-N14: 4 tk.

Rihmaratas BLA-40-T5-20-A-N 19: 2 tk.

Rihmaratas BLA-30-T5-20-A-N14: 2 tk.

Liidese plaat StepMaster v2.5: 1 tk.

Sammmootori draiver DM542: 4tk. (Hiina)

Lülitustoiteallikas 48V, 8A: 2 tk. (Hiina)

Sagedusmuundur 2,2 kW. (Hiina)

Spindel 2,2 kW. (Hiina)

Tundub, et olen põhiosad ja komponendid üles loetlenud, kui ma pole midagi lisanud, kirjutage kommentaaridesse ja lisan selle.

Masina kasutamise kogemus: Lõpuks, peaaegu poolteise aasta pärast, käivitasime masina lõpuks. Kõigepealt reguleerisime telgede positsioneerimistäpsust ja nende maksimaalset kiirust. Kogenumate kolleegide sõnul ei ole maksimaalne kiirus 3 m/min suur ja peaks olema kolm korda suurem (puidu, vineeri jms töötlemisel). Meie saavutatud kiirusel on portaal ja teised teljed peaaegu peatamatud, toetades käed (kogu kehaga) neile - see kihutab nagu tank. Alustasime katsetamist vineeri töötlemisega, lõikur käib nagu kellavärk, masina vibratsiooni pole, aga süvenesime ka maksimaalselt 10mm ühe läbimisega. Kuigi pärast seda hakkasid nad sügavamale minema.

Pärast puidu ja plastiga mängimist otsustasime duralumiiniumist närida, mul oli hea meel, kuigi lõikasin lõikerežiimide valimisel kõigepealt mitu 2 mm läbimõõduga lõikurit. Duralumiinium lõikab väga enesekindlalt ja tulemuseks on üsna puhas lõige piki töödeldud serva.

Terase töötlemist pole veel proovinud, aga ma arvan, et vähemalt masin saab graveerida, aga freesimiseks on spindel liiga nõrk, oleks kahju ära tappa.

Muidu tuleb masin talle pandud ülesannetega hästi toime.

Järeldus, arvamus tehtud töö kohta: Palju tööd sai tehtud, aga lõpuks olime päris väsinud, kuna põhitööd keegi ära ei jätnud. Ja investeeriti palju raha, ma ei ütle täpset summat, kuid see on umbes 400 tuhat rubla. Lisaks seadmete kuludele läks põhiosa kuludest ja suurem osa vaevast baasi valmistamisele. Vau, meil on temaga nii palju probleeme olnud. Muidu sai kõik tehtud nii, et kokkupanemise jätkamiseks tekkisid vahendid, aeg ja valmisdetailid.

Masin osutus üsna funktsionaalseks, üsna jäigaks, massiivseks ja kvaliteetseks. Säilitab hea positsioneerimise täpsuse. Mõõtes duralumiiniumist ruutu, mõõtmetega 40x40, oli täpsus +- 0,05mm. Suuremate osade töötlemise täpsust ei mõõdetud.

Mis järgmiseks…: Masina kallal on veel piisavalt tööd: juhikute ja kuulkruvide katmine tolmukaitsega, masina ümbermõõt katmine ja aluse keskele lagede paigaldamine, mis moodustavad 4 suurt riiulit jahutuseks. spindel, tööriistade ja seadmete ladustamine. Ühte aluse neljandikku taheti varustada neljanda teljega. Samuti on vaja paigaldada spindlile tsüklon tolmulaastude eemaldamiseks ja kogumiseks, eriti kui töödeldakse puitu või tekstoliiti, millest tolm lendab kõikjale ja settib kõikjale.

Masina edasise saatuse osas pole kõik selge, kuna mul oli territoriaalne probleem (kolisin teise linna) ja nüüd pole masina kallal peaaegu kedagi. Ja ülaltoodud plaanide täitumine pole garanteeritud. Keegi ei osanud seda kaks aastat tagasi ette kujutada.

Hinnasildiga masina müügi puhul pole kõik selge. Kuna ausalt öeldes on kahju omahinnaga müüa ja adekvaatset hinda pole veel pähe tulnud.

Ma arvan, et ma lõpetan oma loo siin. Kui on midagi, mida ma pole käsitlenud, siis kirjutage mulle ja proovin teksti täiendada. Ülejäänu osas on minu YouTube'i kanalil masina valmistamise videos palju näidatud.

Mitte kõik standardsed 3-teljelised freesimiskeskuste konstruktsioonid ei suuda töödelda pikki ja massiivseid metallist toorikuid. Reeglina ei ole nende konstruktsioonil piisavalt tööruumi, et detaili saaks probleemideta paigutada ja turvaliselt paigaldada. Spetsiaalselt selliste mittestandardsete lahenduste jaoks töötati välja nn portaaldisainiga freesimiskeskused. Nad saavad hõlpsasti hakkama kuni 4 meetri pikkuste ja kuni 12 tonni kaaluvate detailidega. Lisaks saavad freesimisportaalide töötlemiskeskused selliste ülesannetega kiiremini ja paremini hakkama ning mõnikord ka võrreldavate hindadega.

Portaal-CNC-töötluskeskuste tehnilised parameetrid ja otstarve

Portaalmetalli freespingil on olulised disainifunktsioonid. Masina põhisõlmeks on kahest sambast koosnev U-kujuline konstruktsioon, mille vahele on kinnitatud põikisuunaline horisontaaltala, millele on kinnitatud spindliüksus. Spindlipea liigub seda mööda, kusjuures lõikeriist on sellesse kinnitatud. Veelgi enam, selle liikumise suund võib olla nii vertikaalne kui ka horisontaalne liikumine ning nurkfreespea pöörlemine ja kallutamine võib toimuda 3, 4 ja isegi 5 koordinaadis. Ühe metalliportaalfreespingi spindliüksuste arv võib ulatuda kolmeni: üks asetatakse juhttalale ja kaks ülejäänud tugipostidele, mis hoiavad juhikut.

Portaal-CNC-freespinkide oluline eripära on töölaua pikisuunaline liikumissuund koos sellele kinnitatud toorikuga. Sel juhul liigub töölaud ainult ühes suunas, samas kui standardsete CNC-freespinkide disain näeb ette kolmeteljelise ristikujulise liikumise. See piirang on tingitud töödeldavate osade märkimisväärsest massist: sellist töödeldavat detaili ei ole võimalik minimaalse aja jooksul tõsta ja pöörata, eriti kui selle pikkus ulatub mitme meetrini või rohkem.

Mõnel juhul, nagu nõuab masinaehitustehnoloogia, eelistatakse täielikult fikseeritud lauaga mudeleid, kus tooriku pindade töötlemine toimub portaali enda liikumiste tõttu laua pinna suhtes. Mitmeteljelisi masinaid juhib arvuti arvjuhtimissüsteem (CNC-süsteem), mis lihtsustab oluliselt seadmete tööd ja tagab stabiilse töötlemise kvaliteedi.

Tõsine väljakutse, millega tuleb silmitsi seista raskete ja ülegabariidiliste detailide töötlemisel portaalfreespinkidel, on spindlile avaldatav märkimisväärne koormus, samuti vajadus ületada freesimise ajal hõõrdumine ja vibratsioon. Selle probleemi lahenduseks lisaks peamiste tööosade sundjahutuse kasutuselevõtule on seadmete suurenenud jäikus, mis tuleneb masina kui terviku massist. Kõik see muudab töötluskeskuse keerukaks insenerisüsteemiks, mis õigustab täielikult selle vajadust pädeva hoolduse järele.

Kust osta portaali CNC freespinki?

KAMI Assotsiatsiooni kataloogis on lai valik maailma juhtivate tootjate kaubamärgiga seadmeid, mida müüakse kvaliteedi garantiitingimustel. Kõikide mudelite hinnad erinevad saadavuse poolest ja tootjapoolne garantii erineb nende kestuse poolest. Täiendavat nõu masinate valiku, kasutamise ja hoolduse kohta saate meie tehnilistelt spetsialistidelt nii isiklikult kui ka telefoni teel.