See artikkel on võetud välismaiselt saidilt ja tõlkisin mina isiklikult. Sellele artiklile kaasa aidanud.

See projekt kirjeldab väga väikese eelarvega 3D-printeri disaini, mis on peamiselt ehitatud taaskasutatud elektroonilistest komponentidest.

Tulemuseks on väikeseformaadiline printer vähem kui 100 dollari eest.

Kõigepealt saame teada, kuidas töötab üldine CNC süsteem (monteerimine ja kalibreerimine, laagrid, juhikud) ning seejärel õpetame masinat reageerima G-koodi juhistele. Pärast seda lisame väikese plastikust ekstruuderi ja anname käsklused plastikust väljapressimise kalibreerimiseks, draiveri võimsuse seadistusteks ja muudeks toiminguteks, mis annavad printerile elu. Nende juhiste järgimine annab teile väikese 3D-printeri, mis on ehitatud ligikaudu 80% ulatuses taaskasutatud komponentidest, mis annab sellele suure potentsiaali ja aitab kulusid oluliselt vähendada.

Ühelt poolt saate sissejuhatuse masinaehitusse ja digitaalsele valmistamisele ning teisest küljest saate taaskasutatud elektroonikakomponentidest ehitatud väikese 3D-printeri. See peaks aitama teil omandada e-jäätmete kõrvaldamisega seotud probleemidega tegelemise oskuse.

1. samm: X, Y ja Z.

Nõutavad komponendid:

- 2 tavalist CD/DVD-draivi vanast arvutist.

- 1 disketiseade.

Saame need komponendid tasuta hankida, kui võtame ühendust remonditöökojaga. Tahame veenduda, et disketiseadmete mootorid on samm-, mitte alalisvoolumootorid.

2. samm: mootori ettevalmistamine

Komponendid:

3 samm-mootorit CD/DVD-draividest.

1 NEMA 17 samm-mootor, mida peaksime ostma. Kasutame seda tüüpi mootoreid plastikust ekstruuderi jaoks, kus plastikhõõgniidi käsitsemiseks on vaja palju jõudu.

CNC elektroonika: PLATFORMS või RepRap Gen 6/7. Oluline on see, et saame kasutada Sprinter/Marlin Open Firmware. Selles näites kasutame RepRap Gen6 elektroonikat, kuid saate valida hinna ja saadavuse alusel.

PC toiteallikas.

Kaablid, pistikupesa, termokahanevad torud.

Esimene asi, mida tahame teha, on kui oleme öelnud samm-mootorid, saame neile juhtmeid jootma. Sel juhul on meil 4 kaablit, mille jaoks peame säilitama sobiva värvijärjestuse (kirjeldatud andmelehel).

Sammmootorite spetsifikatsioon CD/DVD: allalaadimine. .

NEMA 17 sammmootori spetsifikatsioon: allalaadimine. .

3. samm: valmistage ette toiteallikas

Järgmine samm on võimsuse ettevalmistamine, et seda meie projekti jaoks kasutada. Kõigepealt ühendame kaks juhet omavahel (nagu pildil näidatud), et lülitist oleks otsetoide alusele. Pärast seda valime kontrolleri toiteks ühe kollase (12V) ja ühe musta juhtme (GND).

4. samm: mootorite ja Arduino IDE programmi kontrollimine

Nüüd hakkame mootoreid kontrollima. Selleks peame alla laadima Arduino IDE (füüsiline arvutuskeskkond), mille leiate aadressilt: http://arduino.cc/en/Main/Software.

Peame alla laadima ja installima Arduino 23 versiooni.

Pärast seda peame püsivara alla laadima. Valisime Marlini, mis on juba konfigureeritud ja mida Marlin saab alla laadida: Laadi alla. .

Pärast Arduino installimist ühendame oma arvuti USB-kaabli kaudu Ramp/Sanguino/Gen6-7 CNC-kontrolleriga, Arduino IDE tööriistade/jadapordi alt valime vastava jadapordi ning plaaditööriistade alt valime kontrolleri tüübi. ( Kaldteed (Arduino Mega 2560), Sanguinololu/Gen6 (Sanguino W/ATmega644P – Sanguino tuleb paigaldada Arduino sisse)).

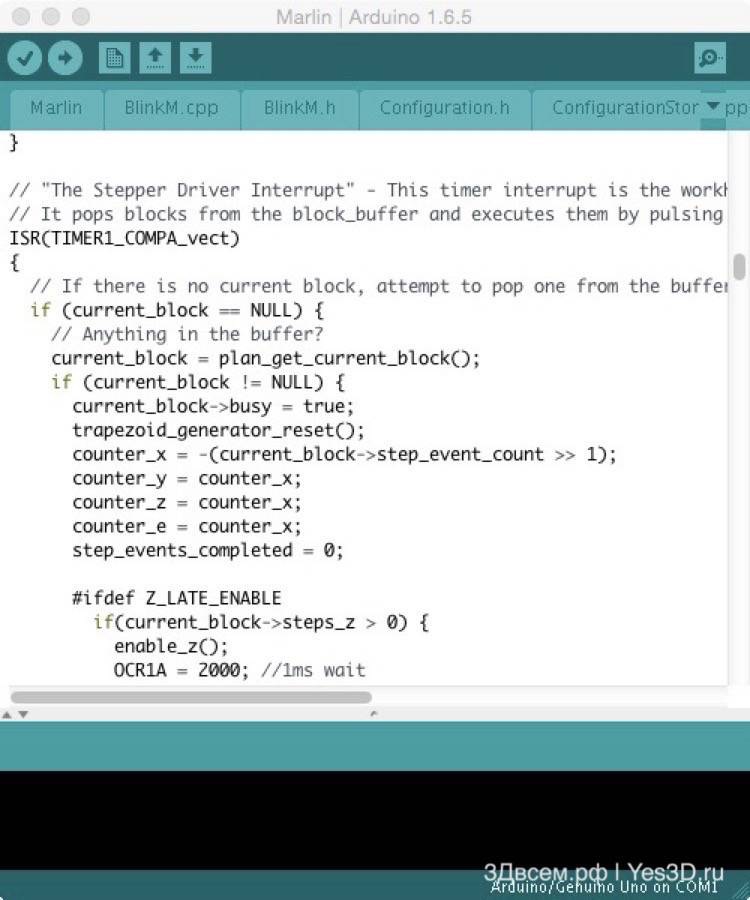

Parameetri põhiselgitus, kõik konfiguratsiooniparameetrid on failis configuration.h:

Arduino keskkonnas avame püsivara, meil on juba /Sketchbook/Marlini fail alla laaditud ja enne püsivara oma kontrollerisse allalaadimist näeme konfiguratsioonivalikuid.

1) #define EMAplaat 3, vastavalt meie tegelikule riistvarale (rambid 1.3 või 1.4 = 33, Gen6 = 5, ...).

2) Termistor 7, RepRappro kasutab Honeywell 100k.

3) PID – see väärtus muudab meie laseri temperatuuri suhtes stabiilsemaks.

4) Ükshaaval on see väga oluline punkt mis tahes kontrolleri konfigureerimiseks (samm 9)

5. samm: printer. Arvutihaldus.

Printeri juhtimine arvuti kaudu.

Tarkvara: on mitmesuguseid, vabalt saadaolevaid programme, mis võimaldavad meil suhelda ja printerit juhtida (Pronterface, Repetier jne), kasutame Repetieri hosti, mille saate alla laadida aadressilt http://www.repetier.com/. Seda on lihtne paigaldada ja see kombineerib kihte. Viilutaja on tarkvara, mis genereerib prinditava objekti osade jada, seostab need jaotised kihtidega ja genereerib masina jaoks G-koodi. Lõike saab reguleerida, kasutades selliseid parameetreid nagu kihi kõrgus, printimiskiirus, täitmine ja muud, mis on prindikvaliteedi jaoks olulised.

Levinud viilutajate konfiguratsioonid leiate järgmistelt linkidelt:

- Skeinforge konfiguratsioon: http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

- Slic3r konfiguratsioon: http://manual.slic3r.org/

Meie puhul on meil printeri jaoks konfigureeritud Skeinforge, mille saab integreerida vastuvõtva kirjutuspea tarkvaraga.

6. samm: reguleerige voolu ja intensiivsust

Nüüd oleme valmis printeri mootoreid testima. Ühendage arvuti ja masina kontroller USB-kaabli abil (mootorid peavad olema ühendatud vastavatesse pistikupesadesse). Käivitage Repetieri hostimine ja aktiveerige tarkvara ja kontrolleri vaheline suhtlus, valides sobiva jadapordi. Kui ühendamine õnnestub, saate ühendatud mootoreid juhtida paremal asuva käsitsijuhtimise abil.

Mootorite ülekuumenemise vältimiseks regulaarsel kasutamisel reguleerime voolu nii, et iga mootor saaks ühtlase koormuse.

Selleks ühendame ainult ühe mootori. Kordame seda toimingut iga telje jaoks. Selleks vajame toiteallika ja kontrolleri vahele järjestikku kinnitatud multimeetrit. Multimeeter tuleb seada võimendi (voolu) režiimile - vt joonist.

Seejärel ühendame kontrolleri uuesti arvutiga, lülitame selle sisse ja mõõdame multimeetri abil voolu. Kui me aktiveerisime mootori käsitsi Repetieri liidese kaudu, peab vool suurenema teatud arvu milliamprite võrra (mis on samm-mootori aktiveerimise vool). Iga telje puhul on vool veidi erinev, olenevalt mootori sammust. Peate reguleerima väikest potentsiomeetrit, et juhtida sammude intervalli ja seada iga telje voolupiirang vastavalt järgmistele kontrollväärtustele:

Plaat juhib umbes 80 mA voolu

Rakendame 200 mA voolu X- ja Y-telje stepperitele.

400mA Z-telje jaoks, see on vajalik kirjutuspea tõstmiseks vajaliku suurema võimsuse tõttu.

400 mA ekstruuderi mootori toiteks, kuna see on suure voolutarbija.

7. samm: struktuurimasina loomine

Järgmiselt lingilt leiate vajalikud mallid laseritele, mis osi välja lõikavad. Kasutasime 5mm paksuseid akrüülplaate, kuid olenevalt saadavusest ja hinnast võib kasutada ka muid materjale nagu puit.

Laserseaded ja näited programmi Auto Cad jaoks: Laadi alla. .

Raami konstruktsioon võimaldab masinat ehitada ilma liimita: kõik osad on kokku pandud mehaaniliste ühenduste ja kruvide abil. Enne raami osade laseriga välja lõikamist veenduge, et mootor on CD/DVD-draivi korralikult kinnitatud. Peate mõõtma ja muutma CAD-malli auke.

8. samm: kalibreerige X-, Y- ja Z-telg

Kuigi allalaaditud Marlini püsivaral on telje eraldusvõime jaoks juba standardne kalibreerimine, peate selle sammu läbima, kui soovite oma printerit peenhäälestada. Siin räägitakse teile mikroprogrammidest, mis võimaldavad teil määrata laseri sammu kuni millimeetrini; teie masin vajab neid täpseid seadistusi. See väärtus sõltub teie mootori sammudest ja teie telgede liikuvate varraste keerme suurusest. Seda tehes veendume, et masina liikumine vastab tegelikult G-koodi vahemaadele.

Need teadmised võimaldavad teil ise ehitada CNC-masina, olenemata komponentide tüüpidest ja suurustest.

Sel juhul on X-l, Y-l ja Z-l samad keermestatud vardad, nii et kalibreerimisväärtused on nende jaoks samad (mõned võivad olla erinevad, kui kasutate erinevate telgede jaoks erinevaid komponente).

- Rihmaratta raadius.

- Sammud meie samm-mootori pöörde kohta.

Mikrosammu parameetrid (meie puhul 1/16, mis tähendab, et ühes signaali taktitsüklis sooritatakse vaid 1/16 sammu, mis annab süsteemile suurema täpsuse).

Seadsime selle väärtuse püsivaras ( samm-millimeeter).

Z-telje jaoks:

Kontrolleri (Repetier) liidese abil konfigureerime Z-telje, mis võimaldab liikuda teatud kaugusele ja mõõta tegelikku nihet.

Näiteks anname käsu liikuda 10 mm ja mõõta nihet 37,4 mm.

Püsivaras on sammupermillimeetris määratletud N arv samme (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

N = N*10/37,4

Uus väärtus peaks olema 682,67.

Kordame seda 3 või 4 korda, kompileerides ja laadides uuesti kontrolleri püsivara, saame suurema täpsuse.

Selles projektis ei kasutanud me masina täpsemaks muutmiseks lõplikke seadistusi, kuid need saab hõlpsasti püsivarasse lisada ja see on meie jaoks valmis.

Oleme esimeseks katseks valmis, saame pliiatsi abil kontrollida, kas joonisel on kaugused õiged.

Otseajami paneme kokku nii nagu pildil näidatud, kinnitades samm-mootori põhiraami külge.

Kalibreerimiseks peaks plasti vool vastama plastkeerme tükile ja kaugusele (näiteks 100 mm), asetage tükk teipi. Seejärel minge Repetieri tarkvara ja klõpsake ekstrudeeri 100 mm, tegelik vahemaa ja korrake sammu 9 (toiming).

10. samm: esimese objekti printimine

Seade peaks nüüd olema esimeseks testiks valmis. Meie ekstruuder kasutab 1,75 mm läbimõõduga plastfilamenti, mida on lihtsam ekstrudeerida ja mis on paindlikum kui standardne 3 mm läbimõõt. Kasutame PLA-plasti, mis on bioplast ja millel on ABS-i ees teatud eelis: see sulab madalamal temperatuuril, muutes printimise lihtsamaks.

Nüüd aktiveerime Repetieris profiili viilutamise, mis on saadaval Skeinforge'i lõikamiseks. Lae alla .

Prindime printerile väikese kalibreerimiskuubiku (10x10x10mm), see prindib väga kiiresti ja me suudame tuvastada konfiguratsiooniprobleemid ja mootori sammukadu, kontrollides prinditava kuubi tegelikku suurust.

Nii et printimise alustamiseks avage STL-mudel ja lõigake see Skeinforge'i lõikest standardprofiili (või selle, mille alla laadisite) abil viiludeks: näeme viilutatud objekti esitust ja vastavat G-koodi. Kuumutame ekstruuderi ja kui see saavutab plastiku sulamistemperatuuri (190-210C olenevalt plasti kvaliteedist) ekstrudeerime mingi materjali (ekstrusioonpress), et näha, et kõik töötab korralikult.

Seame lähtepunkti ekstrusioonipea suhtes (x = 0, y = 0, z = 0) ja kasutame eraldajana paberit, pea peaks olema paberile võimalikult lähedal, kuid mitte seda puudutama. See on ekstrusioonipea lähtepositsioon. Sealt saame hakata printima.

Nagu selgus, on keha modifikatsioone tohutult palju. Saate seda hõlpsasti kontrollida RepRap WiKi lehtedel. Enne lõplikku valikut pidime paika panema järgmised ülesanded - minimeerida 3D-printerile prinditavate detailide arvu ja teha kere soodsatest materjalidest, mis meie riigis saadaval on. Valik langes Reprap Prusa i3 peale. Mulle tundus, et sellel valikul on tulevase masina kere struktuurne tugevus üsna kõrge. Kuid autori veebisait pakub MDF-ist valmistatud komplekti. Otsustasin proovida ideed ellu viia 6mm paksusest dibondist. Pärast võrgus tuhnimist sain lõpuks joonised kätte. Enne tellimist ehitasin kõikidest osadest 3D mudelid ja proovisin neid kokku panna. Oma hämmelduseks avastasin, et kõik osad ei sobi korralikult kokku.

KOHTUUSE UUENDUSED

Kuna see juhtus, veetsin terve järgmise nädala osade jooniseid ümber töötades. Osad valmistati laserlõikust arvestades. Prototüübi tegemiseks otsustasin teha augud suuremate paneelide ühendamiseks just tulekahju korral. Samuti leidsin, et lauahoidik on üsna õhuke. Sel põhjusel pidime selle pisut massiivsemaks muutma. Kuna mul ei ole võimalust ise plastosi trükkida, otsustati enne raamiosade tootmisse saatmist kontrollida nende sobivust välja valitud trükitud osadega.

Näete, mis juhtus ülaltoodud jooniselt. Koost on joonistatud - saab hakata materjali ostma.

MATERJALI OTSIMINE

Selles tööetapis ootas mind esimene pettumus! Helistasin tarnijatele kolm päeva. Kuid ma ei leidnud kavandatud 6 mm paksust dibondit - kas see on "hooajaväliselt" või ei kanna nad seda paksust. Pidin mõtlema teisele materjalile üleminekule. Valik langes polüstüreenile ja monoliitsele polükarbonaadile. Mõlemad asendid osutusid ka raskesti ligipääsetavateks... Samas osutus tugevuselt sobivamaks polükarbonaat. Aga ka kallim. Lõpuks õnnestus mul suure vaevaga osta valge polüstüreeni leht 6mm. Ja jälle tuli minna tagasi arvutisse, et jooniseid toimetada. Kuna lehtpolüstüreenil on läikiv pind ainult ühel küljel, siis laiendasin osade loetelu - mingi kahe ühesuguse osa asemel tuli teha kaks peegelpilti. Selleks, et läikiv pind jääks väljapoole.

TOOTMINE

Otsingumootor andis suure hulga laserlõikusfirmasid. Kuid vaid vähesed olid valmis polüstüreeni lõikamise enda peale võtma. Ja need üksused ei tahtnud minu väikese tellimusega tegeleda! Nõiaring – suure partii tellimiseks tuleb teha prototüüp. Ja prototüüp sisaldab liiga vähe lõikamist... Pärast oma vanade tarnijate läbikäimist õnnestus mul lõpuks veenda laserspetsialiste proovima minu detaile lõigata. Rõõmu oli terve meri... Ja nagu hiljem selgus, oli see asjata! Pärast nädalast proovimist ei leidnud ma ikka veel lõikerežiimi - kas serv sulas või sain sõna otseses mõttes lainelise lõikejoone. Selle tulemusena, olles kaotanud igasuguse lootuse oma komplekti laseriga teha, pöördusin CNC-freespingi poole. Samas sain selgelt aru, et sisenurkadel olev lõikur jätab kindlasti raadiused, mis siis tuleb käsitsi “hävitada”. Saatsin tellimuse ära ja jäin pikale ootamisele...

RAAMI KOOSTAMINE

Kätte on jõudnud rõõmus päev – võtsin oma osad.  Lõika 2 mm läbimõõduga lõikuriga. Nagu alloleval fotol näha, on sisenurkadesse jäänud ümardusi.

Lõika 2 mm läbimõõduga lõikuriga. Nagu alloleval fotol näha, on sisenurkadesse jäänud ümardusi.

|

|

|

Võtsin kätte käsitöönoa ja viili ning hakkasin töötlema. Niipea, kui kõik oli valmis, hakkasin kohe raami kokku panema. Kõik osad sobivad kokku ilma raskusteta. Tõsi, selles etapis esines vigu - paremat hammast kruvides olin liiga laisk, et vasakut kruviga pingutada. Ja absurdse juhuse läbi kukkus see raami soontest välja, kukkus lauale, siis põrandale. Ja loomulikult läks väike tükk katki.

See pole meeldiv, kuid nagu öeldakse, "parema poole". Kui see puruneb, tähendab see, et koht on õhuke. Järgmises väljaandes teen joonisel muudatused. Vahepeal asetasin killu liimile ja jätkasin. Allpool olev foto näitab kokkupandud raami.

|

|

|

Üldiselt kõik õnnestus... Pärast raami kokkupanekut liigume aluse juurde. See nõuab hoolikamat ja hoolikamat tööd.

Kõigepealt keerake kolm lauajuhikut lauahoidja tagaküljele. Kindlamaks fikseerimiseks kasutasin iselukustuvaid mutreid. Selles etapis ei ole peamine asi juhikuid kindlalt kinnitada - laagrite võllidele moonutusteta paigaldamiseks on vaja jätta võimalus väikeseks nihkeks. Kinnitame Y-telje rihmaklambri.

Järgmisena paneme võllidele lauahoidja, kinnitame võllid “ALUSNURKADES”, paigaldame ja kinnitame M8 naastud.

|

|

|

|

Pärast vasak- ja parempoolsete juhikute kokkupanemist paneme külge põikpoldid ja märgime nende kinnitused nurkadele mutritega - ärge pingutage neid lõpuni!

|

|

|

See tuleb oma kohale kinnitada. Paigaldage alus vaheldumisi mõlemalt poolt raami soontesse, kinnitage mutrid. See võimaldab teil kontrollida, et alus pole moondunud, ja paigaldada sümmeetriliselt külgpaneelide külge kinnitatud tihvt (allolevatel piltidel selgelt nähtav).

|

|

|

Sisestame kaks laagrit igasse "VARA KORRAS ALL 625ZZ". Neid on ainult kaks. Kinnitame ühe saadud osadest “Y-TELJE SHANK HOLDER” külge, teise “X-TELJE SHANK HOUSING” külge. Samas tundusid mulle laagrite peatused ebavajalikud. Need on liiga suure läbimõõduga ja segavad laagrite vaba pöörlemist. Sel põhjusel lõikasin need ära.

Pärast aluse kokkupanemist kinnitame selle esmalt korpuse külge. Selles etapis ei tohiks mutreid liiga palju pingutada. Pärast lauasoojendi ja ekstruuderi paigaldamist peate kontrollima laua asendit...

Ma arvan, et X- ja Z-telgede juhikute paigaldamisel ei tasu pikemalt peatuda. Siin on kõik väga lihtne! Ainuke asi on see, et mootorite ühendamiseks M5 naastuga kasutasin sobiva läbimõõduga silikoonvoolikut ja sidemeid (hoidsin natuke kokku spetsiaalsete adapterite pealt).

Niipea, kui olin lõpetanud X- ja Z-telgede ja juhikutega, paigaldasin kohe vankri ja otsustasin kontrollida, kuidas ekstruuderi koost liigub. Selgus, et ekstruuderi hoidik klammerdus printeri raami külge.

Peate tegema kelgu ja ekstruuderi hoidiku vahele vahetüki. Lõikasin samast polüstüreenist 6mm. Sellega ei sega miski sõlme liikumist...

Nüüd saate hakata ekstruuderit kokku panema. Kõigepealt paigaldame teljele 608ZZ laagri, mis on lõigatud juhtvõllide jääkidest. Seejärel asetatakse saadud sõlm "TRAATKINNITAJAsse".

|

|

|

Pärast seda läks kogu ekstruuderi kokkupanek plaanipäraselt. Kuid vahele sekkus veel üks tarnija viga. Olin liiga laisk, et ise konstruktsiooni aksiaalpolti teha ja otsustasin selle ebayst tellida. Müüja lubas, et kaugus poldipeast sälkudeni on 25mm. Tegelikult osutus see peaaegu kaks mm väiksemaks ja sälgud ei langenud traadi auguga kokku! Aga see on veel parem... Sest nagu mulle tundus, on ekstruuderis väga raske sälkude asukohta reguleerida, kui need on poldipea suhtes “jäigalt” paigutatud. Otsustati pea maha lõigata ja M8 niit läbi lõigata.

Nüüd keerasin pikemale keermele nailonist sisetükiga mutri ja paigaldasin silla ekstruuderi “SUURE RATASSE”. Panin ekstruuderi kokku ja märkasin, kui palju on vaja serife “liigutada”. Võtsin konstruktsiooni lahti, pingutasin nailonist sisetükiga mutrit, reguleerides sellega sälkude asukohta. Ekstruuder kokku pandud.

|

|

|

Alloleval joonisel on selgelt näha, kuidas traadi ja seriifide avade asendid on joondatud. Samal ajal ei pidanud ma "helmeid" seibidega tarastama. Selline teljekujundus tundus sobivam ja hõlpsamini reguleeritav.

On aeg X- ja Y-telje rihmad pingutada... Disain hakkab saama viimistletud ilmet.

|

|

|

|

|

|

Otsustasin need lisada, et kõrvaldada Z-telgede "tarbetud" liigutused! Samuti ei meeldinud mulle, et põhidisainis olev M5 naast ei lukustu ülevalt paigale. Ma kasutan miniatuurset laagrit, et võimaldada teljel vabalt pöörelda, hoides seda paigal.

Kere on kokku pandud! Alustame paigutusega.

TÖÖTAMINE MIINUSTE KOHTA

Pärast üsna pikka aega printeriga töötamist ilmnesid puudused selle raami struktuuris.

1) Kahe Z juhttelje vahelise mehaanilise ühenduse puudumise tõttu ei ole polüstüreenist valmistatud raam piisavat jäikust. See on märgatav, kui puudutate tugevalt ühte printeri Z-telgedest.

2) Soojendusega laua kõrgetel temperatuuridel oli selgelt märgata, kui oluliselt lauahoidja nurgad ühe laagri küljel vajusid. Seal, kus kaks laagrit asuvad, olid läbipainded tähtsusetud.

Võttes arvesse ülaltoodud punkte, koostasin raami üksikasjad:

|

|

|

Nagu joonistelt näha, on tehtud järgmised täiendused:

— teljehoidja on muutunud ühes tükis;

— lisatud nurgad, mis ühendavad sillahoidjat ja raami;

— lisatud on lisakoht külgsamba kinnitamiseks raami külge;

— külgsambad muutusid massiivsemaks, mis võimaldas konstruktsioonil muutuda stabiilsemaks (varem vajus raam pidevalt kokku kuni telgede paigaldamiseni);

— soojendusega laua hoidik on varustatud lisalaagriga.

RAAMI KOOSTAMISE KOMPLEKT

Veebruaris on minu veebipoes (töötan praegu aktiivselt selle loomise kallal) komplektid läbipaistvast akrüülist (2200 rubla), valgest polüstüreenist (2200 rubla) ja MDF-ist (1500 rubla - eelarvevalik) raami kokkupanekuks. Kui töötan veebipoes, saatke taotlused minu meiliaadressile [e-postiga kaitstud]. Saadaval on kõik kolm tüüpi raamid.

Komplekt koosneb järgmistest osadest:

01. FRAME v1.0 (RAAM) 1tk.

02. KÜLGPANEEL v1.0 (KÜLGPANEEL) 2 tk.

03. Z-MOOTORIHOIDIK v1.0 (Z-MOOTORIHOIDIK) 2 tk.

04. Z-MOOTORI HOIDJA KINNITUSNURK v1.0 (MOOTORIHOIDJA NURK) 4tk.

05. TELJEHOIDIK v1.0 (AXIS HOLDER) 1 tk.

06. SOOJENDATUD VOODI KINNITUS v1.0 (SOojendusega LAUAHOIDIK) 1 tk.

07. TELJEHOIDJA KINNITUSNURK v1.0 (Z TELJEHOIDJA NURK) 2 tk.

Saate võrrelda välimust allolevatel fotodel.

RAAM MDF PANEELIST

Algselt suhtusin MDF-ist raami valmistamisesse mõnevõrra skeptiliselt. Aga otsustasin proovida. Selle tulemusel hajusid kahtlused... Sellest materjalist kokkupandud raam osutus üsna vastupidavaks ja minu arvates võib sellest hoolika kasutamise korral saada 3D-printeri alus. Osad lõigati laseriga. Sel põhjusel on serval silmatorkav tume välimus. MDF on teie jaoks esitatud materjalidest odavaim. Jah, ja seda töödeldakse üsna suure kiirusega. See võimaldas meil saada madalaima maksumuse ja vastavalt ka lõpliku hinna.

Muidugi on ka miinuseid. Peamine puudus on MDF-i madal kulumiskindlus. Teisisõnu on raami arvukad kokku- ja lahtimonteerimised ebasoovitavad (juhttihvtid võivad kahjustuda) ja seda on vaja hoolikalt kasutada.

|

|

|

Samuti on MDF-plaadist raami kokkupanemisel soovitatavad seibid (võimalusel tugevdatud), et suurendada kinnituspinda. Mis muudab disaini veidi kallimaks.

RAAM LÄBIPAISTVAST AKRÜÜLIst (pleksiklaas)

Enne oma esimese printeri raami materjali valimist teadsin, et akrüüli on palju lihtsam laseriga lõigata kui polüstüreeni. Veendusin selles praktikas. Peamine eelis on minu arvates peaaegu täiuslik serv ja asjaolu, et lõikamise ajal pole vaja akrüüllehelt kaitsekilet eemaldada. See võimaldab teil hoida osad kokkupanemisetapi jaoks "värskemad".

Ainus miinus, mida ma arvan, on see, et osad võivad kokkupanemisel (pingutamiskruvid) viga saada. Kuid see juhtub harvadel juhtudel, kui kinnitusjõud on ülemäärane. Minu kokkupanek läks sujuvalt :)! Kuid erinevalt polüstüreenist on võimalus. Ja seda tuleb meeles pidada...

|

|

|

Mulle tundus, et akrüüldetailidest kokkupandud raam on veidi tugevam kui polüstüreenraam - see paindub vähem kui jõudu rakendatakse eri suundades.

Maksab veidi rohkem kui 2 tuhat dollarit. Mõnele võib see tunduda väikese summana, kuid teistele võib see tunduda täiesti taskukohane. 3D-printerite lihtsat disaini vaadates tekib paljudel küsimus – kas 3D-printerit on võimalik ise valmistada!?

Tõesti, kes ei tahaks raha säästa? Sarnane on olukord ka 3D-printeritega – nende hind on kõrge, kuid võimalused avanevad tööks, äriks, hobideks. Seetõttu küsivad paljud inimesed küsimust: kuidas oma kätega 3D-printerit teha?

See artikkel töötati välja spetsiaalselt selleks, et tutvustada neile, kes on huvitatud omatehtud 3D-printerite valmistamise faktidest ja müütidest. Saate teada kõik nii, nagu see on.

Täpsustame kohe – 3D oskab teha vaid suurte praktiliste kogemustega inimene, kes tunneb täielikult elektroonikat, oskab töötada nii pea kui kätega ning hea oleks ka CNC-pinkide töö ja lahtivõtmise kogemusega. nullist üksinda.

3D-printerite tüübid

Kõigepealt peame täpsustama, millist tüüpi 3D-printeritest me räägime. Selles artiklis räägime 3D-printeritest, mis loovad sula ABS-plastikust tõelise objekti.

On ka teist tüüpi printereid. Näiteks kipsist objekti loomine, kui tindipritspea kannab kihte üksteise peale. On ka seadmeid, mis moodustavad laseriga polümeerobjekte. Kuid kõiki selliseid printereid iseloomustab tohutu keerukus ja kõrge hind. Ja nende töö viljad on äärmiselt haprad ja sobivad ehk eksponeerimiseks.

Kuid ABS-plasti kasutavad printerid toodavad tõeliselt vastupidavaid osi, mis võivad oma eesmärki täita. Näiteks saate välja printida käigu, panna selle autosse ja kasutada seda täies mahus. Sest ABS-plast on vastupidav ja praktiline.

ABS-plastile prindivad 3D-printerid on just see kategooria, mis areneb hüppeliselt. Neid saab kasutada nii tootmises kui ka kodus.

ABS 3D printeri seade

Peamised sõlmed:

1) keha;

2) giidid;

3) prindipea;

4) kuulmootorid;

5) toide;

6) kontrollerid.

Kui eemaldate prindipea, sarnaneb disain tavalise CNC-masina süsteemiga, mis on mõeldud graveerimiseks või freesimiseks. Siiski on mõned nüansid.

Hindame 3D-printerit selle komponentide järgi

Valmis printerit saab osta hinnaga 1,5–3 tuhat dollarit. Pole nii kallis sellise huvitava ja mitmekülgse toote jaoks. Mis siis, kui proovite seda ise kokku panna?

Esimene, mitte kõige meeldivam nähtus, on see, et peate ostma kõik printeri komponendid jaehinnaga, samas kui tootmisettevõtted ostavad neid hulgi, mis on palju odavam.

3D-printeri korpus

Hind varieerub vahemikus $ 100 kuni $ 250. Korpuse saab kokku panna vineerist, pleksiklaasist, plastikust, alumiiniumist. Sellest sõltub hind pluss tasu laserlõikustööde eest. Kõrgeimad nõuded aluse täpsusele, tasasusele ja jäikusele muudavad pusle ja viili abil kere ehitamise katse üsna keeruliseks. Vähemalt peate selle valmistamisel olema väga ettevaatlik. Lihtsaim lahendus on tellida materjali lõikamine CNC-pingil otse 3D printeri jooniste järgi.

Juhendid

Võib maksta 100 kuni 300 dollarit. Need erinevad tüübi ja kvaliteedi poolest. Tuleb märkida, et põhiline oleneb juhendite kvaliteedist: kas printer prindib osad täpselt välja või tulevad need viltu. Odavate hulgas on silindrilised juhikud. Kuid kui soovite saavutada suuremat täpsust, on soovitatav osta lineaarsed juhikud. Kuid lineaarsed on peaaegu 10 korda kallimad!

Oma kätega 3D-printeri valmistamiseks kasutate tavaliselt tavaliste printerite juhendeid (koos vankriga). Õnneks saab sentide eest osta kasutatud tindiprinteri.

Sammmootor

Seda on suhteliselt lihtne aru saada: enam-vähem hea mootor maksab 30 dollarit, printeril on neid 4, kokku 120 dollarit. Sobib hästi vanadele maatriksprinteritele. Aeg, mil sellist printerit sai koju kaasa võtta, on aga juba möödas.

3D-printeri prindipea

Seda nimetatakse ka ekstruuderiks, mis toidab õhukest sula ABS-plastist linti. Peate selle ise nikerdama või tellima. Ekstruuderil on samm-mootor, küttekeha, temperatuuriandur, ventilaator ja otsik (mida on kõige raskem lihvida). Kokku maksab see 60–150 dollarit. 99% 3D-printerite ehitajatest eelistavad osta ekstruuderit.

jõuseade

Kvaliteetne kasutusvalmis seade, näiteks arvutist, maksab 100-120 dollarit. Kuid nagu teised isetegijad, saate kasutada ka vana arvuti toiteallikat.

Kontrollerid

Ilmselt kõige keerulisemad detailid. Valdav enamus isetegijatest lihtsalt ei oska ise kontrollerit valmistada. Kui ostate selle osa turult, tuleb kontrollerit palju muuta, et see saaks juhtida 3D-printeri tööd. Ja teie teadmiste ja oskuste tase selleks peab olema akadeemiline. Kontroller juhib samm-mootoreid, kütteseadmeid ja reguleerib ABS-plasti tarnimist. Lisaks tuleb kõik need toimingud arvuti ja spetsiaalse tarkvaraga kooskõlastada. Kontroller võib teile maksta 200–500 dollarit. Küll aga saab alla laadida 3D-printeri kontrolleri skeemi ja tellida selle kokkupaneku tuttavalt elektroonikainsenerilt. Tema jaoks on töö üheks õhtuks ja osade maksumus on umbes 50 dollarit.

muud

Ja loomulikult on vaja osta erinevaid käike, rihmasid, ajamid, kontakte jne. Ikka kogutakse vähemalt 80 dollarit. Kuid nagu ka muudes punktides, on siin ka võimalus kasutada tindiprinteritelt saadavaid hammasrattaid ja hammasrihmasid. Hammasrataste mõõtmed ei oma suurt tähtsust, liikumiskiirust saab alati reguleerida 3D-printeri juhtimisprogrammis.

Nii et tehke matemaatikat. Eelarveks kujuneb 760-1520 dollarit, kui ostate kõik osad ja 110-150 taala, kui proovite leida annetajaid isetehtud 3D-printerile. Noh, veel üks asi - see arvutus ei võta arvesse kõigi komponentide kooskõlastatud toimimise tagamiseks palju pingutusi ja aega.

Kõigi vajalike osade leidmine pole lihtne ülesanne. Kuid ka siin on valikuid, kuigi lõkse (sellest lähemalt hiljem).

Nüüd tahaksin rääkida KIT-ide ostmisest - komplektid isemonteerimiseks. Tõsi, sellised KIT-id sisaldavad ainult põhiosi, näiteks võib puududa korpus ja kontroller. Komplektid maksavad 500–900 dollarit – kõik sõltub komplekti täielikkusest ja kvaliteedist.

Nii et kas 3D-printerit on tõesti võimalik ise kokku panna?

Kätte on jõudnud aeg vastata küsimusele: kas tõesti on võimalik ise 3D-printerit kokku panna nii, et see ka töötaks??

Olen sunnitud teile avaldama ühe saladuse: mina ise kõike teha peaaegu võimatu. Kui aga kombineerite müügil olevaid tooteid saadaolevaga - see on täiesti võimalik!

Osta 3D-printer KIT

Olukord VAALAdega tundub olevat lihtsam. Peaasi, et see sisaldab prindipead ja kontrollerit. Kuid ka siin ootavad meid raskused. Ma ütlen teile ette: mul õnnestus kõigist imporditud välismaistest komplektidest kõik kokku panna, kuigi pidin palju nokitsema ja mõned osad ise ümber tegema. Selle eest peaksime tänama Vene Posti. Ta suudab murda murdmatut!

Siiski tähelepanu! Kõige õigeks kokkupanemiseks ja seadistamiseks on vaja väga spetsiifilisi teadmisi, mida peate ise Internetist ammutama.

Tulemused

Täpsustame probleeme, millega seisab silmitsi inimene, kes oma kätega 3D-printerit kokku paneb.

1. Tugevat raami ilma vähimagi tagasilöögita on üsna raske kokku panna. Ja isegi minimaalse “raputamise” korral muutuvad tooted märgatavalt kõveraks. Ainult väga hoolikas inimene või CNC-masin suudab teha ühtlase raami ja paigaldada vajalikud juhikud.

2. Odavad “3D omatehtud masinad” jäävad sageli kinni. Kõik nende samade tagasilöökide ja ebapiisava jäikuse tõttu. Kui võtate sellise nõrga korpusega printeri lihtsalt hooletult kätte, võib see ummistuda, mis toob kaasa suuri probleeme. See on odavate 3D-printerite ja nende kokkupaneku komplektide peamine komistuskivi, mida müüakse "odavalt". Sellistes süsteemides ei leia kombinatsiooni "odavast ja kvaliteetsest". Praktikas tõestatud!

Selle probleemi vähendamiseks tasub kasutada korpuse jaoks kvaliteetseid materjale (õhukese vineeri asemel MDF-plaat, paks pleksiklaas jne) ning selle materjali lõikamine on soovitav tellida CNC-ruuteril. Muidugi saab pusle kasutada ka käsitsi – aga pea meeles, iga millimeeter võib olla oluline!

3. Kontrollerid. Halvad kontrollerid põhjustavad palju probleeme. Tootmisprotsessis on need ebastabiilsed, tõrkelevad sageli ja esineb tõrkeid. Ja kvaliteetsed kontrollerid tuleb välja töötada konkreetse printerimudeli jaoks, võttes arvesse kõiki kasutatavaid nüansse ja osi. Tulemuseks on kas 3D-printerile valmis kontrolleri ostmine või foorumitest väljaselgitamine, milline vooluring konkreetsele 3D-printerile, mida teha plaanid, sobib.

Hea lahendus on osta 3D-printeri kontroller, mille kohta on juba palju ülevaateid ja valmis konfiguratsioonilahendusi.

4. Prindipea (PG). Tõenäoliselt ei trükita ise valmistatud PG täpselt. Erinevalt tehase 3D-printeritest iseloomustab detaile karedus. KIT-komplektides müüdavate PG-de tegelik eraldusvõime ei ületa 0,3-0,4 mm. Näiteks paljud tehaseprinterid suudavad printida juba 0,01–0,1 mm kihtidena. Pea saab aga eraldi osta.

Ärge arvake, et selle artikli eesmärk on veenda teid oma võimetest või täielikult heidutada teid ise 3D-printerit looma. Mõelge lihtsalt sellele ja otsustage, kas saate hakkama sellise mittetriviaalse ülesandega nagu ise 3D-printeri valmistamine. Sellise tootmise täielik kirjeldus nõuab rohkem kui ühte artiklit. Isegi kui kõik joonised käes, peate uurima palju materjale, tegema palju katseid, seadistusi ja kulutama palju tunde vaevarikkale tööle. Kui olete huvitatud oma kätega töötamisest ja kulutate kokkupanekule ja seadistamisele 2-3 kuud - laske käia! Kui aga tahad selle paari päevaga valmis saada, siis on parem minna 3D-printerit ostma.

Kaasaegne lisaprinter pole odav rõõm. Kõrgtehnoloogilise “masina” omanikuks saamiseks peate välja käima mitusada või isegi tuhandeid dollareid. Paljud 3D-printimise toetajad mõtlevad, kuidas 3D-printerit oma kätega kokku panna? Kui seade suudab toota igasuguse kuju ja suurusega osi, siis miks mitte proovida printida täpselt sama asja?

Enesepaljundamine alternatiivina kommertsmudelitele

Tegelikult on insenerid olnud aastaid hädas 3D-printimise tehnoloogia avalikkusele kättesaadavaks tegemisega.

Isepaljunevaid mehhanisme arutati esmakordselt 2004. aastal. Projekti nimi on 3D-printeri ümbertöötamine. Seda tüüpi seadmed suudavad reprodutseerida oma komponentide täpseid koopiaid.

Esimene oli printer nimega Darwin. Tal õnnestus tütre koopia jaoks reprodutseerida umbes 60% oma detailidest. See asendati "Mendeliga", mis on võimeline töötama mitte ainult plasti, vaid ka marmoritolmu, talgi ja metallisulamitega.

Hoolimata asjaolust, et reprap-printsiip on trükiseadmete kasutajate seas usaldust kogunud ja amatöörinseneride seas tohutult populaarseks saanud, ei saa seda nimetada täiuslikuks.

Sarnaste kloonide loomise standardplatvormi põhimaksumus on 350 eurot. Professionaalne isepaljunev masin, mis on võimeline trükkima oma elektriskeeme, maksab 3000 eurot.

Mõlemal juhul peab ostja oma eksemplari täielikult tööle saamiseks palju pingutama.

3D-printeri kokkupanek

Esiteks peate otsima osi ja komponente, mida tänapäeval ei saa täielikult tavalise printeriga toota. Algaja insener peab ostma, installima ja kalibreerima järgmise:

- — andurid ekstruuderi otsiku ja soojenduslaua temperatuuri mõõtmiseks;

- — samm-mootorid, mis juhivad prindipead ja ehitusplatvormi;

- — samm-mootori kontroller;

- — piirandurid nulli määramiseks;

- — termistorid;

- — ekstruuder ja töölaua soojendus.

Ülaltoodud varuosad on valitud lähtuvalt seadme mõõtmetest ja sellele seatud eesmärkidest. Koduse seadme kogueelarve võib kergesti olla võrdne keskmise prindikvaliteediga odava FDM-printeri maksumusega.

Reprap printerid – pooltooted 3D maailmas

Tegelikult on 3D-printeri kokkupanek oma kätega keerulisem, kui esmapilgul võib tunduda. Kahjuks pole reprap tehnoloogia kaugeltki täiuslik ja on suunatud eelkõige inseneriharidusega inimestele. Kõigile teistele on kaasas komplektid, mida saab kokku panna juhiseid järgides ja kruvikeerajat kindlalt käes hoides.

Näiteks DLP-printer Sedgwick v2.0 Kit. Fotopolümeermasin on mõeldud akrüülmudelite printimiseks. Valikus on kaks seadmevalikut: paagi mahuga 75x75x50mm ja 75x75x120mm. Valmis seade on võimeline printima minimaalse kihipaksusega 100 mikronit.

Inseneri komplekt (Prusa i3) võimaldab omakorda kokku panna printeri ABS- ja PLA-plasti kiht-kihilt sulatamiseks kihipaksusega 0,3-0,5 mm. Töökambri maht on 200x200x180mm.

DIY komplekte täiustatakse pidevalt. 2015. aastal jõudsid müügile Saksa tootja German RepRap esimesed PROtos v3 seeria printerid. Seadet, nagu ka teisi seda tüüpi mudeleid, müüakse kokkupanemata kujul.

Kuid tootja võttis arvesse varasemaid puudusi ja esitas komplekti, mida oli palju lihtsam kokku panna kui kunagi varem. Uus toode on varustatud printimiseks valmisplatvormiga, alumiiniumist tugevdavate tugedega, mis annavad sellele täiendava tugevusvaru, patenteeritud kaablirulli koos ettevalmistatud pistikutega, samuti kokkupandud tahvlitega.

Kui varem oli korrektselt töötavat printerit iseseisvalt peaaegu võimatu kokku panna, siis tänu Saksa inseneride pingutustele oli igal ostjal võimalus kahe ekstruuderiga varustatud 3D-printimisseade oma kätega kokku panna.

Tähelepanuväärne on see, et PROtos v3 insenerid otsustasid trükimasina võimalusi mitte piirata ja õpetasid selle töötama kõigi teadaolevate plastitüüpidega, nagu ABS, PLA, PP, PS, PVA, smartABS, Laybrick, Bendlay ja Laywood.

Komplekti maksumus on 999 eurot. Seevastu tehases kokkupandud printeri hind on 1559 eurot.

Kuidas vanaraua materjalidest ise 3D-printerit kokku panna

Kaks kandidaati võivad konkureerida koha eest kategoorias “odavaim isetegemise 3D-printer”. EWaste mudel ei maksa rohkem kui 60 dollarit, eeldusel, et leiate sobivad osad, mis on vanadest seadmetest päästetud.

Teil on vaja kahte CD/DVD-draivi, disketiseadet, arvuti toiteallikat, pistikuid, termokahanevat toru ja NEMA 17 mootorit.

Alternatiiviks on vineeri, mutrite, kaablite, poltide ja alumiiniumijäätmete kasutamine. Kinnitage see kõik jootekolbi abil samm-mootori ja küttekasseti külge. Egiptuse ATOM 3D üksikasjaliku kokkupanekuprotsessi leiate siit.

Muide, oma printeri hankimiseks ei pea te olema puhumislambi kasutamise meister. Piisab mitme koopiamasina lahtivõtmisest. Nii ilmus Venemaale taaskasutatud Xerox 4118 ja Xerox M15 laser-MFP-dest kokku pandud 3D-printer.

Idee teoks tegemiseks vajas insener terasest juhikuid, kolme plastlaagrit, mitut metallprofiili, 4 mootorit, millest kaks toetavad microstep funktsiooni. Lisaks kasutas projekti autor pliidi termistorit, 3 optilist andurit ja ühendusjuhtmeid.

Võib-olla ei hiilga valmis seade disainirõõmudega, kuid tavapärase ABS-plastiga trükkimisega saab see üsna hästi hakkama. Isetehtud toote maksumus ei ületa tõenäoliselt 50 dollarit, eeldusel, et idee autoril oli mõni komponent laos.

Nõuetekohase oskusega võite siiski proovida midagi täiuslikumat kokku panna. Robootika arendamisele spetsialiseerunud ettevõtte Makeblock Hiina insenerid pakkusid lahkelt oma odava 3D-trükimasina “retsepti”.

Printer pandi kokku improviseeritud tööriistadest ja vabaturul müüdavatest mehhanismidest. Hiina arendajad kasutasid i3-tüüpi platvormiga Makeblock kaubamärgiga raami, mida saab osta ettevõtte poest.

Elektrilise osa eest vastutab Arduino MEGA 2560+ RAMPS plaat. Seadet juhitakse lauaarvuti abil, millele on eelinstallitud spetsiaalne tarkvara Printrun (allalaadimine).

Milline valik valida, on teie otsustada. Isepaljuvad printerid arenevad ja arenevad kiiresti. Kuid selline komplekt pole palju odavam kui tavaline kommertsmudel, kuna see on täisväärtuslik platvorm kiireks prototüüpimiseks. Avalik stereotüüp, et rep-räpp on lihtsalt eelarvemänguasjad, on koos NASA avaldustega unustuse hõlma vajunud.

Selgub, et astronaudid plaanivad lähiajal mitu sellist printerit kosmosesse viia. Inseneride sõnul aitavad isepaljunevad printerid säästa süstiku kasutatavat ruumi ja kandevõimet. Neid plaanitakse kasutada kosmosebaaside ehitamiseks Kuule ja Marsile.

3D-printerid kasutavad tindina peent liiva.

Milline valik valida, on teie otsustada. Isepaljuvad printerid arenevad ja arenevad kiiresti. Kuid selline komplekt pole palju odavam kui tavaline kommertsmudel, kuna see on täisväärtuslik platvorm kiireks prototüüpimiseks.

Rep-rap 3D-printerid võimaldavad säästa mitukümmend või sadu dollareid, kuid valmis näidist peate ise kohandama, mistõttu võib prindikvaliteet kannatada. Omatehtud printerid on valik inimestele, kellel on inseneriharidus ja märkimisväärne kannatlikkus.

Mulle esitatakse perioodiliselt küsimusi "vaarikate", "apelsinide" ja selle kohta, kuhu nad lähevad ja miks. Ja siin hakkan mõistma, et enne “kitsade” seadistamisjuhiste kirjutamist oleks tore rääkida põgusalt, kuidas see köök üldiselt töötab, alt üles ja vasakult paremale. Parem hilja kui mitte kunagi, seega juhime teie tähelepanu haridusprogrammile arduinode, kaldteede ja muude hirmutavate sõnade kohta.

See, et meil on nüüd võimalus mõistliku hinna eest omale FDM 3D printer osta või kokku panna, on tingitud RepRapi liikumisest. Selle ajaloost ja ideoloogiast ma nüüd ei räägi – meie jaoks on praegu oluline see, et RepRapi raames moodustus teatud riist- ja tarkvara “härrasmeeste komplekt”.

Et ennast mitte korrata, ütlen korra: selle materjali raames käsitlen ainult "tavalisi" FDM 3D-printereid, pööramata tähelepanu tööstuslikele patenteeritud koletistele; see on täiesti eraldiseisev universum, millel on oma seadused. Ka kodumasinad, millel on oma riist- ja tarkvara, jäävad käesoleva artikli reguleerimisalast välja. Järgnevalt pean "3D-printeri" all silmas täielikult või osaliselt avatud seadet, mille "kõrvad" jäävad RepRapist välja.

Esimene osa – 8 bitist piisab kõigile.

Räägime kaheksabitistest AVR-arhitektuuriga Atmeli mikrokontrolleritest seoses 3D-printimisega. Ajalooliselt on enamiku printerite “aju” Atmeli kaheksabitine AVR-arhitektuuriga mikrokontroller, eelkõige ATmega 2560. Ja selles on süüdi veel üks monumentaalne projekt, selle nimi on Arduino. Selle tarkvarakomponent antud juhul huvi ei paku – Arduino kood on algajatele lihtsamini mõistetav (võrreldes tavalise C/C++-ga), kuid see töötab aeglaselt ja kulutab ressursse nagu tasuta.

Seetõttu, kui Arduino arendajad satuvad ebapiisavalt jõudlusesse, loobuvad nad ideest või muutuvad aeglaselt manustajateks (mikrokontrolleri seadmete klassikalised arendajad). Samal ajal, muide, pole absoluutselt vaja Arduino riistvara ära visata - see (Hiina kloonide kujul) on odav ja mugav, seda hakatakse lihtsalt pidama mitte Arduinoks, vaid mikrokontrolleriks. minimaalse vajaliku riistvaraga.

Tegelikult kasutatakse Arduino IDE-d lihtsalt paigaldatava kompilaatori ja programmeerijana; püsivaras pole Arduino “keelest” haisugi.

Aga ma kaldun veidi kõrvale. Mikrokontrolleri ülesanne on vastavalt saadud juhistele ja anduri näitudele väljastada juhtimistoiminguid (teosta nn knogodryg). Väga oluline punkt: neil väikese võimsusega mikrokontrolleritel on kõik arvutile omased omadused – väike kiip sisaldab protsessorit, RAM-i ja kirjutuskaitstud mälu (FLASH ja EEPROM). Aga kui arvutis töötab operatsioonisüsteem (ja see juba "lahendab" riistvara ja paljude programmide vahelise suhtluse), siis "mega" töötab meil täpselt üks programm, mis töötab otse riistvaraga. See on põhimõtteliselt.

Tihti võib kuulda küsimust, miks 3D-printerite kontrollereid ei valmistata sellise mikroarvuti alusel nagu Raspberry Pi. Tundub, et arvutusvõimsust on palju, saab kohe luua veebiliidese ja hunniku mugavat head-paremat... Aga! Siin siseneme reaalajas süsteemide hirmutavasse valdkonda.

Wikipedia annab järgmise määratluse: "Süsteem, mis peab reageerima sündmustele süsteemivälises keskkonnas või mõjutama keskkonda nõutud ajapiirangute jooksul." Lihtsamalt öeldes: kui programm töötab otse riistvara peal, on programmeerijal täielik kontroll protsessi üle ja ta võib olla kindel, et kavandatud toimingud toimuvad vajalikus järjekorras ning kümnendal kordusel midagi muud ei kiilu. nende vahel. Ja kui me tegeleme operatsioonisüsteemiga, otsustab see, millal kasutajaprogramm käivitada ja millal võrguadapteri või ekraaniga töötamine häirida. Muidugi saate OS-i tööd mõjutada. Kuid etteaimatavat tööd vajaliku täpsusega saab teha mitte Windowsis ja mitte Debian Linuxis (mille variatsioonid peamiselt töötavad mikroarvutid), vaid algselt välja töötatud nn RTOS-is (reaalajas operatsioonisüsteem, RTOS). (või muudetud) nende ülesannete jaoks. RTOS-i kasutamine RepRapis on tänapäeval kohutavalt eksootiline. Aga kui vaadata CNC-masinate arendajaid, siis see on juba normaalne nähtus.

Näiteks plaat ei põhine AVR-il, vaid 32-bitisel NXP LPC1768-l. Seda nimetatakse smuutilauaks. Seal on palju jõudu ja ka palju funktsioone.

Kuid asi on selles, et RepRapi arendamise praeguses etapis "piisab 8 bitist kõigile." Jah, 8 bitti, 16 MHz, 256 kilobaiti välkmälu ja 8 kilobaiti muutmälu. Kui mitte kõik, siis väga paljud. Ja neile, kellel pole piisavalt (see juhtub näiteks mikrosammu 1/32 ja graafilise ekraaniga töötamisel, samuti deltaprinteritega, millel on liikumiste arvutamiseks suhteliselt keeruline matemaatika), pakutakse täiustatud mikrokontrollereid. lahendusena. Erinev arhitektuur, rohkem mälu, rohkem töötlemisvõimsust. Ja tarkvara töötab endiselt peamiselt riistvara peal, kuigi silmapiiril on näha mõningaid flirte RTOS-iga.

Marlin ja Mega: STEP signaali sagedus

Enne kui liigume teise osa juurde ja hakkame rääkima RepRapi elektroonikast. Tahan lahendada ühe vastuolulise probleemi – võimalikud probleemid 1/32 mikrosammuga. Kui teoreetiliselt hinnata, siis platvormi tehniliste võimaluste põhjal ei tohiks selle jõudlus olla piisav, et liikuda kiirustel üle 125 mm/s.

Selle ettepaneku testimiseks ehitasin katsestendi, ühendasin loogikaanalüsaatori ja hakkasin katsetama. “Stand” on klassikaline “Mega+RAMPS” võileib, mille ümberehitatud viievoldine toiteallikas, paigaldatud on üks DRV8825 draiver (1/32). Mootorit ja voolu pole mõtet mainida - tulemused on täiesti identsed "täis" ühendusega, draiveri ja mootorita või nii draiveri kui ka mootori puudumisel.

See tähendab, et alates katkestussagedusest 10 KHz saame efektiivseks sageduseks kuni 40 KHz. Rakendades sellele veidi aritmeetikat, saame järgmise:

kuni 62,5 mm/s - üks samm katkestuse kohta;

kuni 125 mm/s - kaks sammu katkestuse kohta;

kuni 250 mm/s - neli sammu katkestuse kohta.

See on teooria. Mis praktikas? Mis siis, kui seate selle kiiruseks üle 250 mm/s? Noh, olgu, annan G1 X1000 F20000 (333,3 (3) mm/s) ja analüüsin tulemusi. Mõõdetud impulsi sagedus on peaaegu 40 KHz (250 mm/s). Loogiline.

Kiirustel üle 10 000 mm/min (166,6 (6) mm/s) langeb mul pidevalt kellaaeg. Mõlemal mootoril sünkroonselt (pidage meeles, CoreXY). Need kestavad 33 ms, mis asuvad umbes 0,1 s enne kiiruse vähenemise algust. Mõnikord toimub sama langus liikumise alguses – 0,1 pärast kiirenduse lõppu. Üldiselt on kahtlus, et see kaob pidevalt kiirusel kuni 125 mm/s - see tähendab, kui 4 katkestusastet ei rakendata, kuid see on ainult kahtlus.

Ma ei tea, kuidas seda tulemust tõlgendada. See ei ole korrelatsioonis väliste mõjudega - see ei lange kokku jadapordi kaudu toimuva suhtlusega, püsivara kompileeritakse ilma kuvarite või SD-kaartide toeta.

mõtted

1. Kui te ei ürita Marliniga midagi petta, on kiiruse lagi (1,8 tolli, 1/32, 20 hammast, GT2) 250 mm/s.

2. Kiirustel üle 125 mm/s (hüpoteetiliselt) esineb tõrge kella rikkega. Ma ei oska ennustada, kus ja kuidas see reaalses töös avaldub.

3. Keerulisemates tingimustes (kui protsessor midagi intensiivselt arvutab) pole see kindlasti parem, vaid pigem halvem. Kui palju on küsimus palju monumentaalsema uurimuse jaoks, sest ma pean võrdlema programmiga kavandatud liigutusi tegelikult välja antud (ja tabatud) impulssidega - mul pole selleks piisavalt püssirohtu.

Osa 2. Sammukvartett.

Teises osas räägime sellest, kuidas eelnevalt kirjeldatud mikrokontroller juhib samm-mootoreid.

Liiguta seda!

“Ristkülikukujulistes” printerites peab olema tagatud liikumine mööda kolme telge. Oletame, et liigutame prindipead piki X ja Z ning tabelit koos mudeliga piki Y. See on näiteks tuttav Prusa i3, mida armastavad Hiina müüjad ja meie kliendid. Või Mendel. Pead saab liigutada ainult X-is ning tabelit Y- ja Z-asendis. See on näiteks Felix. Hakkasin peaaegu kohe 3D-printimisega tegelema (MC5-ga, millel on XY-laud ja Z-pea), nii et hakkasin fänniks liigutama pead X- ja Y-vormingus ning tabelit Z-vormingus. See on Ultimakeri kinemaatika, H-Bot, CoreXY.

Lühidalt, valikuid on palju. Lihtsuse huvides oletame, et meil on kolm mootorit, millest igaüks vastutab millegi liikumise eest ruumis mööda üht telgedest vastavalt Descartes'i koordinaatsüsteemile. Pryushas vastutavad vertikaalse liikumise eest kaks mootorit; see ei muuda nähtuse olemust. Niisiis, kolm mootorit. Miks on pealkirjas kvartett? Sest meil on ikkagi vaja plastikut tarnida.

Jalas

Traditsiooniliselt kasutatakse samm-mootoreid. Nende nipp on staatori mähiste nutikas disain, rootoris on kasutatud püsimagnetit (st rootorit ei puuduta kontakte - miski ei kulu ära ega sädemeid). Sammmootor, nagu nimigi ütleb, liigub diskreetselt. RepRapis levinuim näidis on NEMA17 standardsuurusega (sisuliselt on iste reguleeritav – neli kinnitusava ja eend koos võlliga, pluss kaks mõõdet, pikkus võib varieeruda), on varustatud kahe mähisega (4 juhet) ja selle täispööre koosneb 200 sammust (1,8 kraadi sammu kohta).

Kõige lihtsamal juhul toimub samm-mootori pöörlemine mähiste järjestikuse aktiveerimise teel. Aktiveerimine tähendab otse- või vastupidise polaarsusega toitepinge rakendamist mähisele. Sel juhul peab juhtahel (draiver) suutma mitte ainult "pluss" ja "miinus" lülitada, vaid piirama ka mähiste tarbitavat voolu. Täisvoolulülitusega režiimi nimetatakse täisastmeliseks ja sellel on märkimisväärne puudus - madalatel pööretel tõmbub mootor kohutavalt, veidi suurematel pööretel hakkab ragisema. Üldiselt ei midagi head. Liikumise sujuvuse suurendamiseks (täpsus ei suurene, täissammude diskreetsus ei kao kuhugi!) kasutatakse mikrosammu juhtimisrežiimi. See seisneb selles, et mähistele antava voolu piirang varieerub piki sinusoidi. See tähendab, et ühe reaalse sammu jaoks on mitu vaheolekut - mikrosammu.

Mikrosammumootori juhtimiseks kasutatakse spetsiaalseid mikroskeeme. RepRapi sees on neid kaks - A4988 ja DRV8825 (nendel kiipidel põhinevaid mooduleid nimetatakse tavaliselt samadeks). Lisaks hakkavad kavalad TMC2100-d ettevaatlikult ligi hiilima. Traditsiooniliselt valmistatakse samm-mootori draivereid jalgadega moodulitena, kuid neid saab ka plaadile joota. Teine võimalus on esmapilgul vähem mugav (draiveri tüüpi pole võimalik muuta ja kui see ebaõnnestub, tekivad äkilised hemorroidid), kuid sellel on ka eelised - täiustatud plaatidel rakendatakse tavaliselt mootori voolu tarkvara juhtimist. , ja tavalise juhtmestikuga mitmekihilistel plaatidel joodetakse draiverid jahutatult läbi kiibi “kõhu” plaadi jahutusradiaatori kihile.

Kuid jällegi, rääkides kõige tavalisemast võimalusest - draiveri kiip oma jalgadega trükkplaadil. Sellel on kolm sisendsignaali - STEP, DIR, ENABLE. Mikrosammu konfiguratsiooni eest vastutavad veel kolm tihvti. Me rakendame või ei rakenda neile loogilist, paigaldades või eemaldades džemprid (džemprid). Mikrosammu loogika on kiibi sees peidus, me ei pea sellesse sisenema. Peate meeles pidama ainult ühte asja - ENABLE lubab juhil töötada, DIR määrab pöörlemissuuna ja STEP-ile rakendatav impulss annab juhile teada, et on vaja teha üks mikrosamm (vastavalt hüppajate määratud konfiguratsioonile).

Peamine erinevus DRV8825 ja A4988 vahel on 1/32-astmelise granuleerimise tugi. On ka teisi peensusi, kuid alustuseks piisab. Jah, nende kiipidega mooduleid sisestatakse juhtpaneeli pesadesse erineval viisil. Noh, see juhtus moodulplaatide optimaalse paigutuse seisukohast. Ja kogenematud kasutajad põlevad.

Üldiselt, mida suurem on muljumisväärtus, seda sujuvamalt ja vaiksemalt mootorid töötavad. Kuid samal ajal suureneb "jalgade" koormus - lõppude lõpuks tuleb STEP-i sagedamini väljastada. Ma isiklikult ei tea 1/16-ga töötades probleeme, kuid kui on soov täielikult 1/32-le üle minna, võib juba tekkida "mega" jõudluse puudumine. TMC2100 eristub siin. Need on draiverid, mis võtavad vastu STEP-signaali sagedusega nagu 1/16 ja ise liidetakse 1/256-ni. Tulemuseks on sujuv ja vaikne töö, kuid mitte ilma puudusteta. Esiteks on TMC2100 moodulid kallid. Teiseks on mul isiklikult (omatehtud CoreXY-l nimega Kubocore) probleeme nende draiveritega vahelejäänud sammude (vastavalt positsioneerimise tõrgete) näol kiirendustel üle 2000 - DRV8825 puhul see nii ei ole.

Kokkuvõtteks kolme sõnaga: iga juht vajab suuna määramiseks ja mikrosammuimpulsi tekitamiseks kahte mikrokontrolleri jalga. Draiveri lubamise sisend on tavaliselt ühine kõikidele telgedele – Repetier-Hosti mootorite väljalülitamiseks on vaid üks nupp. Microstepping on hea liikumise sujuvuse ning resonantsi ja vibratsiooni vastu võitlemise poolest. Mootori maksimaalset voolupiirangut tuleb reguleerida draiverimoodulite trimmitakistite abil. Voolu ületamisel saame juhtide ja mootorite liigse kuumenemise, ebapiisava voolu korral jäävad sammud vahele.

Spotykach

RepRap ei anna positsiooni tagasisidet. See tähendab, et juhtkontrolleri programm ei tea, kus printeri liikuvad osad hetkel asuvad. Imelik muidugi. Kuid otsese mehaanika ja tavaliste seadistustega see töötab. Enne printimise alustamist viib printer kõik võimaliku lähteasendisse ja alustab seejärel kõigis liigutustes sellest. Niisiis, see vastik nähtus sammude vahelejätmisest. Kontroller annab juhile impulsse, juht proovib rootorit pöörata. Kuid liigse koormuse (või ebapiisava voolu) korral toimub tagasilöök - rootor hakkab pöörlema ja naaseb seejärel algasendisse. Kui see juhtub X- või Y-teljel, saame kihi nihke. Z-teljel hakkab printer järgmist kihti eelmisesse “määrima”, samuti ei midagi head. Tihti tekib ekstruuderil vahelejätmine (ummistunud otsiku, liigse etteande, ebapiisava temperatuuri, trükkimise alustamisel liiga väikese vahemaa tõttu lauaga), siis on meil osaliselt või täielikult trükkimata kihid.

See, kuidas sammude vahelejätmine avaldub, on suhteliselt selge. Miks see juhtub? Siin on peamised põhjused.

1. Liiga suur koormus. Näiteks pingutatud vöö. Või viltu juhikud. Või "surnud" laagrid.

2. Inerts. Raske eseme kiireks kiirendamiseks või aeglustamiseks peate kulutama rohkem jõupingutusi kui sujuvalt kiirust muutes. Seetõttu võib suurte kiirenduste kombinatsioon raske vankri (või lauaga) põhjustada järsu stardi ajal sammude vahelejätmist.

3. Vale draiveri praegune seadistus.

Viimane punkt on üldiselt eraldi artikli teema. Lühidalt öeldes on igal samm-mootoril parameeter, mida nimetatakse nimivooluks. Tavaliste mootorite puhul jääb see vahemikku 1,2–1,8 A. Nii et sellise voolupiiranguga peaks kõik teie jaoks hästi toimima. Kui ei, siis on mootorid ülekoormatud. Kui alumise piiriga vahele jäetud samme pole, on see üldiselt suurepärane. Kui vool nimiväärtuse suhtes väheneb, väheneb draiverite (ja need võivad üle kuumeneda) ja mootorite kuumenemine (üle 80 kraadi pole soovitatav), lisaks väheneb stepperi "laulu" helitugevus.

Osa 3. Palavik.

Sarja esimeses osas rääkisin väikestest nõrkadest AVR-i arhitektuuri 8-bitistest Atmeli mikrokontrolleritest, täpsemalt Mega 2560-st, mis “valitseb” enamikku amatöör-3D-printereid. Teine osa on pühendatud samm-mootorite juhtimisele. Nüüd - kütteseadmete kohta.

FDM-i (sulatatud sadestamise modelleerimine, Stratasyse kaubamärk, see ei huvita tavaliselt kedagi, kuid targad inimesed mõtlesid välja FFF-i – sulatatud hõõgniidi valmistamise) olemus hõõgniidi kiht-kihilt liitmises. Sadestumine toimub järgmiselt: hõõgniit peab kuumendi teatud piirkonnas sulama ja varda tahke osa poolt surutud sula pressitakse läbi düüsi välja. Kui prindipea liigub, pressitakse hõõgniit samaaegselt välja ja silutakse düüsi otsaga eelmisele kihile.

Näib, et kõik on lihtne. Jahutame termotõkketoru ülemise osa ja soojendame alumist osa ning kõik on korras. Kuid on nüanss. Hoidendi temperatuuri on vaja hoida korraliku täpsusega, et see muutuks ainult väikestes piirides. Vastasel juhul saame ebameeldiva efekti - osa kihte on trükitud madalamal temperatuuril (hõõgniit viskoossem), osa kõrgemal (vedelikum) ja tulemus näeb välja nagu Z-võnkuma. Ja nüüd seisame silmitsi täieliku küsimusega küttekeha temperatuuri stabiliseerimisest, millel on väga väike inerts - selle madala soojusmahtuvuse, välise "aevastamise" (tõmbetuul, ventilaator, kes teab veel) või juhtimisvea tõttu. viib koheselt märgatava temperatuuri muutuseni.

Siin astume TAU (automaatjuhtimise teooria) nimelise distsipliini saali. Mitte just minu eriala (IT spetsialist, aga lõpetan automatiseeritud juhtimissüsteemide osakonna), aga meil oli selline kursus, kus õpetaja näitas projektoris slaide ja ajas nende peale aeg-ajalt kommentaaridega hulluks: “Oh, ma usaldasin. need tudengid, et tõlkida loengud elektroonilisele vormile, nad on siin, nad panevad sellised jambid üles, noh, see on okei, saate aru. Olgu, kui lüürilised mälestused kõrvale jätta, siis ütleme tere PID-kontrollerile.

Soovitan soojalt artiklit lugeda, seal on PID reguleerimise kohta üsna selgelt kirjas. Selle täielikuks lihtsustamiseks näeb pilt välja selline: meil on teatud sihttemperatuuri väärtus. Ja teatud sagedusega saame praeguse temperatuuri väärtuse ja vea - praeguse ja sihtväärtuse vahelise erinevuse - vähendamiseks peame väljastama kontrolltoimingu. Juhttoiminguks on sel juhul PWM-signaal kütteseadme väljatransistori (mosfet) väravale. 0 kuni 255 "papagoid", kus 255 on maksimaalne võimsus. Neile, kes ei tea, mis on PWM, on see nähtuse kõige lihtsam kirjeldus.

Niisiis. Iga kütteseadmega töötamise "tsükkel" peame tegema otsuse 0 kuni 255 väljundi kohta. Jah, me saame lihtsalt küttekeha sisse või välja lülitada, ilma PWM-iga vaeva nägemata. Oletame, et temperatuur on üle 210 kraadi – me ei lülita seda sisse. Alla 200 - lülitage see sisse. Ainult hotend-soojendi puhul selline levik meile ei sobi, peame suurendama töötsüklite sagedust ja need on täiendavad katkestused, ka ADC töö pole tasuta ja me neil on äärmiselt piiratud arvutusressursid. Üldiselt peame täpsemalt hakkama saama. Seetõttu PID kontroll. P - proportsionaalne, I - integraal, D - diferentsiaal. Proportsionaalne komponent vastutab "otse" vastuse eest kõrvalekaldele, integraalkomponent vastutab akumuleeritud vea eest ja diferentsiaalkomponent vastutab vea muutumise kiiruse töötlemise eest.

Veelgi lihtsamalt öeldes väljastab PID-kontroller vooluhälbest sõltuvalt juhtimistoimingu, võttes arvesse hälbe ajalugu ja muutumise kiirust. Ma ei kuule sageli "marlini" PID-regulaatori kalibreerimisest, kuid selline funktsioon on olemas, mille tulemusena saame kolm koefitsienti (proportsionaalne, integraal, diferentsiaal), mis võimaldavad meil kütteseadet kõige täpsemalt juhtida, mitte sfäärilist. üks vaakumis. Huvilised saavad lugeda koodi M303 kohta.

Hotendi ülimadala inertsuse illustreerimiseks puhusin sellele lihtsalt peale.

Olgu, see on hotend. Kõigil on see FDM/FFF puhul olemas. Mõnele aga meeldib palav ja nii tekibki suurepärane ja kohutav küttelaud, põlevad mosfetid ja kaldteed. Elektroonilise poole pealt on sellega kõik keerulisem kui hotendiga - võimsus on suhteliselt suur. Kuid automaatjuhtimise seisukohast on see lihtsam - süsteem on inertsem ja lubatud kõrvalekalde amplituud on suurem. Seetõttu juhitakse arvutusressursside säästmiseks tabelit tavaliselt bang-bang ("pauk-pauk") põhimõttel, kirjeldasin seda lähenemist eespool. Kuni temperatuur saavutab maksimumi, soojendage seda 100% -ni. Seejärel laske sellel vastuvõetava miinimumini jahtuda ja soojendage uuesti. Samuti märgin, et kuuma laua ühendamisel elektromehaanilise relee kaudu (ja seda tehakse sageli mosfeti "mahalaadimiseks") on vastuvõetav valik ainult bang-bang; relee PWM-i pole vaja.

Andurid

Lõpetuseks termistoride ja termopaaride kohta. Termistor muudab oma takistust sõltuvalt temperatuurist, seda iseloomustab nimitakistus 25 kraadi juures ja temperatuuritegur. Tegelikult on seade mittelineaarne ja samas “marliinis” on tabelid termistorilt saadud andmete temperatuuriks teisendamiseks. Termopaar on RepRapis haruldane külaline, kuid seda tuleb ette. Tööpõhimõte on erinev, termopaar on EMF-i allikas. Noh, see tähendab, et see toodab teatud pinget, mille väärtus sõltub temperatuurist. See ei ühenda otse RAMPS-i ja sarnaste plaatidega, kuid aktiivsed adapterid on olemas. Huvitaval kombel pakub Marlin ka metalli (plaatina) takistustermomeetrite tabeleid. See pole tööstusautomaatikas nii haruldane, kuid ma ei tea, kas see RepRapis "elus" toimub.

Osa 4. Ühtsus.

FDM/FFF põhimõttel töötav 3D-printer koosneb sisuliselt kolmest osast: mehaanika (ruumis millegi liigutamine), kütteseadmed ja elektroonika, mis kõike seda juhib.

Üldiselt olen juba kirjeldanud, kuidas kõik need osad töötavad, ja nüüd proovin spekuleerida teemal "kuidas see üheks seadmeks kokku pannakse". Tähtis: Kirjeldan palju koduse käsitöölise vaatevinklist, kes ei ole varustatud puidu- ega metallitöötlemismasinatega ning töötab haamri, puuri ja rauasaega. Ja ka selleks, et mitte liiga õhukeseks levida, peamiselt "standardse" RepRapi kohta - üks ekstruuder, trükiala umbes 200x200 mm.

Kõige vähem muutuv

Originaal E3D V6 ja selle väga ebasõbralik hind.

Alustan kütteseadmetega, siin pole eriti populaarseid valikuid. Tänapäeval on isetegijate seas kõige levinum hotend E3D.

Täpsemalt on selle Hiina kloonid väga ujuva kvaliteediga. Ma ei räägi valudest, mis on seotud metallist tõkke poleerimisega või Bowdeni toru kasutamisega "düüsini" - see on eraldi distsipliin. Isikliku kogemuse põhjal võib öelda, et hea metalltõke töötab suurepäraselt koos ABS-i ja PLA-ga, ilma ühegi pausita. Halb metalltõke töötab ABS-iga normaalselt ja töötab vastikult (kuni "ei mingit võimalust" - PLA-ga) ja sellisel juhul võib olla lihtsam paigaldada sama halb termotõke, kuid teflonist sisetükiga.

Üldiselt on E3D-d väga mugavad - saate katsetada nii termotõkete kui ka küttekehadega - saadaval on nii "väike" kui ka Volcano (paksude pihustite ja kiire jõhkra printimise jaoks). Ka tinglik jaotus, muide. Nüüd kasutan Volcanot 0,4 otsikuga. Ja mõned inimesed leiutavad vahepuksi ja töötavad vaikselt tavalise E3D lühikeste düüsidega.

Miinimumprogramm on tavalise Hiina komplekti "E3D v6 + küttekeha + düüside komplekt + jahuti" ostmine. Noh, ma soovitan kohe pakkida paki erinevaid termotõkkeid, et selle puhul ei peaks ootama järgmist pakki.

Teine küttekeha ei ole teine hotend (kuigi see on ka hea, aga ärgem sellesse sukeldugem), vaid laud. Võite end külma laua rüütlite hulka lugeda ja põhjakütte küsimust üldse mitte tõstatada - jah, siis on hõõgniidi valik kitsendatud, peate veidi mõtlema mudeli turvalisele lauale kinnitamisele, kuid siis ei saa te kunagi teada söestunud RAMPS-i klemmidest, sügavatest suhetest õhukeste juhtmetega ja elevandijala printimisdefektist. Olgu, teeme ikka küttekeha. Kaks populaarset varianti on valmistatud fooliumist klaaskiust ja alumiiniumist.

Esimene on lihtne, odav, kuid kõver ja “vedel”, see nõuab tavalist kinnitamist jäigale konstruktsioonile ja peal sileda klaasi. Teiseks

- sisuliselt sama trükkplaat, ainult põhimik on alumiinium. Hea omane jäikus, ühtlane küte, kuid maksab rohkem.

Alumiiniumlaua ebaselgeks puuduseks on see, et hiinlased kleebivad sellele halvasti õhukesed juhtmed. Tekstoliitlaual on lihtne juhtmeid vahetada, kui on elementaarsed jootmisoskused. Kuid 2,5 ruudu jootmine alumiiniumplaadi rööbastele on arenenud ülesanne, võttes arvesse selle metalli suurepärast soojusjuhtivust. Kasutasin võimsat jootekolvi (millel on puidust käepide ja näpuots) ning tuli appi kutsuda kuumaõhujootmisjaam.

Kõige huvitavam

Parim osa on filmikunsti valik. Esimeses lõigus mainisin ma ebamääraselt mehaanikat kui vahendit "millegi ruumis liigutamiseks". Nüüd on aeg välja mõelda, mida ja kuhu kolida. Üldiselt peame saama kolm vabadusastet. Ja saate prindipead ja lauda koos detailiga liigutada, seega kogu mitmekesisus. On radikaalseid fikseeritud lauaga kujundusi (deltaprinterid), proovitakse kasutada freespinkide konstruktsioone (XY-laud ja Z-pea) ja on üldperversioone (polaarprinterid või robootikast laenatud SCARA mehaanika). Kogu sellest kaosest võib veel pikalt rääkida. Seega piirdun kahe skeemiga.

"Pryusha"

XZ portaal ja Y tabel. Poliitiliselt korrektselt nimetan seda skeemi "teenitud". Kõik on enam-vähem selge, seda on sada korda teostatud, täiendatud, muudetud, rööbastele pandud ja mastaapitud.

Üldidee on järgmine: seal on täht “P”, mille jalgu mööda sõidab risttala, mida juhivad kaks sünkroniseeritud mootorit, kasutades “kruvi-mutter” jõuülekannet (haruldane modifikatsioon - rihmadega). Põiktala küljes ripub mootor, mis tõmbab vankrit rihma abil vasakule ja paremale. Kolmas vabadusaste on edasi-tagasi liikuv laud. Disainil on eeliseid, näiteks on seda uuritud kaugelt või äärmuslikust lihtsusest käsitöö teostamisel vanaraua materjalidest. Puudused on ka teada - Z mootorite sünkroniseerimise probleem, prindikvaliteedi sõltuvus kahest kontaktist, mis peaksid olema enam-vähem identsed, raske on kiirendada suurele kiirusele (kuna suhteliselt raske inertsiaallaud liigub).

Z-laud

Printimisel muutub Z-koordinaat kõige aeglasemalt ja ainult ühes suunas. Nii et me liigutame tabeli vertikaalselt. Nüüd peame välja mõtlema, kuidas prindipead ühes tasapinnas liigutada. Probleemile on lahendus "peapealt" - sisuliselt. võtame portaali “pryushi”, paneme selle külili, asendame naastud rihmaga (ja eemaldame lisamootori, asendades selle käiguga), pöörame hotendit 90 kraadi, voilaa, saame midagi MakerBoti replikaatori sarnast ( mitte uusim põlvkond).

Kuidas saaks seda skeemi veel täiustada? On vaja saavutada liikuvate osade minimaalne mass. Kui me loobume otsesest ekstruuderist ja toidame hõõgniidi läbi toru, jääb ikkagi X-mootor, mida tuleb asjata mööda juhikuid rullida. Ja siin tuleb mängu tõeline inseneri leidlikkus. Hollandi keeles näeb see välja nagu hunnik võlli ja rihmasid kastis nimega Ultimaker. Disain on viimistletud sellisele tasemele, et paljud peavad Ultimakerit parimaks lauaarvuti 3D-printeriks.

Kuid on ka lihtsamaid insenertehnilisi lahendusi. Näiteks H-Bot. Kaks fikseeritud mootorit, üks pikk rihm, peotäis rulle. Ja see asi võimaldab teil mootoreid ühes või erinevates suundades pöörata XY tasapinnal. ilus. Praktikas seab see kõrgendatud nõuded konstruktsiooni jäikusele, mis mõnevõrra raskendab tikkude ja tammetõrude tootmist, eriti puidust laagrite kasutamisel.

Keerulisem skeem, kahe rihma ja suurema rullikutega - CoreXY. Arvan, et kõige õigem variant on see ellu viia siis, kui oma või hiina “kringel” on juba kokku korjatud, kuid loominguline kihelus pole vaibunud. Saab valmistada vineerist, alumiiniumprofiilidest, taburettidest ja muudest mittevajalikest mööblitükkidest. Tulemus sarnaneb töös H-Boti omaga, kuid on vähem altid raami kinnikiilumisele ja jäära sarveks väänamisele.

Elektroonika

Kui teil on vaja raha säästa, siis Hiinas toodetud Mega+RAMPS on lihtsalt konkurentsist väljas. Kui teil pole elektri- ja elektroonikaalaseid teadmisi ja olete veidi närvis, siis tasub vaadata kallimate, kuid hästi valmistatud Makerbase'i või Geeetechi plaatide poole.

Seal on lahendatud võileiva põhiprobleemid “valede” väljundtransistoride näol ja kogu viievoldise kolhoosi toiteallikana läbi Arduino plaadil oleva stabilisaatori. Kui räägime täiesti alternatiivsetest võimalustest, siis ootan võimalust osta LPC1768 plaat, näiteks sama MKS SBase, ja lõbutseda 32-bitise ARM-i ja Smoothieware püsivaraga. Ja samal ajal uurin rahulikult Teacupi püsivara seoses Arduino Nano ja Nanoheartiga.

Isetegija juurde

Oletame, et otsustate ehitada oma jalgratta. Ma ei näe selles midagi halba.

Üldiselt peate lähtuma oma rahalistest võimalustest ja sellest, mida leiate garaažist või keldrist. Ja ka masinatele juurdepääsu olemasolu või puudumise ja käte kõverusraadiuse kohta. Jämedalt öeldes on võimalus kulutada 5 tuhat rubla - okei, me leiame miinimumiga. Üle kümne võib juba veidi metsikuks minna ja eelarve 20 tuhandele lähemale toomine vabastab käed kõvasti. Muidugi muudab võimalus osta Hiina “pryushi” ehituskomplekti elu palju lihtsamaks - saate aru 3D-printimise põhitõdedest ja saate suurepärase tööriista omatehtud käsitöö arendamiseks.

Veelgi enam, enamik osi (mootorid, elektroonika, osa mehaanikast) migreeruvad kergesti järgmisele disainile. Ühesõnaga ostame akrüülrämpsu, viimistleme terve mõistusega, prindime osad järgmise printeri jaoks, kasutame eelmist varuosadeks, vahutame, loputame, kordame.

See on ilmselt kõik. See võis osutuda väikeseks galopiks. Kuid üldise ülevaatematerjali raames on mõõtmatust raske teistmoodi hoomata. Kuigi olen andnud mõned kasulikud lingid mõtlemiseks, leiab otsija selle igal juhul. Küsimused ja täiendused on alati teretulnud. No jah, nähtavas tulevikus tuleb jätk - seekord konkreetsetest lahendustest ja rehadest Kubocore 2 projekteerimise ja ehitamise raames.