Las centrales de ciclo combinado producen electricidad y energía térmica. Una central de ciclo combinado consta de dos bloques separados: energía de vapor y turbina de gas. El combustible de las unidades CCGT nacionales es el gas natural, pero puede ser gas natural o productos de la industria petroquímica, como el fueloil. En las plantas de ciclo combinado, en el mismo eje que la turbina de gas, se ubica el primer generador, que genera corriente eléctrica debido a la rotación del rotor. Al pasar por la turbina de gas, los productos de la combustión le dan parte de su energía y luego los productos de la combustión ingresan a la central de vapor, la caldera de calor residual, donde se genera el vapor de agua suministrado a la turbina de vapor.

La construcción de centrales de ciclo combinado (o CCGT) ha sido recientemente la principal tendencia en el desarrollo de la ingeniería térmica nacional y mundial. Una combinación de ciclos basados en turbinas de gas, es decir. La unidad de turbina de gas y la unidad de turbina de vapor (ciclos Brayton y Rankine, respectivamente) proporcionan un fuerte salto en la eficiencia térmica de la central eléctrica, ya que aproximadamente dos tercios de su energía provienen de la unidad de turbina de gas. El vapor generado a partir del calor de los gases de escape de la turbina de gas, como ya se señaló, impulsa la turbina de vapor.

Se puede obtener una idea general de las calderas de calor residual en un esquema CCGT basándose en una breve descripción del tipo HRSG HRSG:

La caldera de calor residual del tipo HRSG como parte de la unidad CCGT está diseñada para producir vapor sobrecalentado de alta, media y baja presión utilizando el calor de los gases de escape calientes de la unidad de turbina de gas.

La caldera de calor residual HRSG es de tipo tambor vertical, con circulación natural en circuitos de evaporación de alta, media y baja presión, con su propio bastidor portante.

El diseño de la caldera de calor residual brinda la posibilidad de prearranque y lavado operativo con agua y productos químicos de la ruta vapor-agua, así como la preservación de las superficies internas de la caldera durante las paradas.

A lo largo del recorrido vapor-agua, el circuito hidráulico de la caldera de recuperación consta de tres circuitos independientes con diferentes niveles de presión:

camino de baja presión;

tracto de media presión;

camino de alta presión.

Las superficies calefactoras de las tuberías (evaporadores, sobrecalentadores, etc.) de esta caldera están situadas en posición horizontal. Todos ellos tienen un diseño de serpentín de sistemas de tuberías, que se combinan mediante colectores y, mediante un sistema de tuberías de salida, se conectan al tambor separador. Con este diseño, las tensiones térmicas durante los cambios de carga y los arranques son significativamente menores, los paquetes de tuberías pueden expandirse libremente, lo que minimiza el riesgo de pellizcos, lo que lleva a la destrucción de las tuberías.

Los tubos intercambiadores de calor de las secciones HP, SD y LP están fabricados con aletas continuas, teniendo en cuenta la naturaleza convectiva del intercambio de calor entre los gases calientes de la unidad de turbina de gas y las superficies de intercambio de calor. Las aletas están fabricadas en acero al carbono con un diámetro de 62-68 mm y un espesor de 1 mm.

El sistema de limpieza de vapor de las gotas de agua de la caldera es simplificado, no dispone de ciclones intratambor, como sí lo proporcionan las calderas de vapor convencionales. Existen líneas para el purgado periódico de los tambores, pero no hay líneas especiales para el purgado periódico de los evaporadores de los puntos inferiores, donde estas líneas son más relevantes en relación a la eliminación de las formaciones de lodos acumulados en la caldera.

Desde el tambor, el vapor saturado ingresa al sobrecalentador de alta presión.

La caldera de calor residual HRSG funciona con los gases de escape de la turbina de gas de la unidad. En la dirección del movimiento de los gases de combustión, las superficies calefactoras de la caldera se ubican en la siguiente secuencia:

etapa de salida del sobrecalentador HP;

etapa de recalentamiento de salida;

la segunda parte de la etapa de entrada del sobrecalentador HP;

recalentar la etapa de entrada;

la primera parte de la etapa de entrada del sobrecalentador HP;

evaporador de alta presión;

Segunda etapa del economizador HP;

sobrecalentador SD;

sobrecalentador de LP;

Primera etapa del economizador HP;

evaporador LED;

Economizador LED, parte de salida de la primera etapa/economizador HP, parte de salida de la primera etapa;

evaporador de LP;

parte de entrada SD del economizador de la primera etapa/parte de entrada HP del economizador de la primera etapa;

calentador de condensado (economizador LP).

Se instalan un silenciador y una compuerta en la parte de escape de la caldera para evitar que entren precipitaciones en la caldera durante la parada.

Puede encontrar información más detallada sobre esta caldera de calor residual en nuestro ejemplo "

CCGT Instalación diseñada para convertir simultáneamente la energía de dos cuerpos de trabajo, vapor y gas, en energía mecánica. [GOST 26691 85] planta de ciclo combinado Un dispositivo que incluye superficies de calentamiento por radiación y convección,... ...

Planta de ciclo combinado- un dispositivo que incluye superficies de calentamiento por radiación y convección que generan y sobrecalientan vapor para el funcionamiento de una turbina de vapor mediante la quema de combustible orgánico y el reciclaje del calor de los productos de combustión utilizados en una turbina de gas en... ... Terminología oficial

Planta de ciclo combinado- GTU 15. Planta de ciclo combinado Instalación diseñada para convertir simultáneamente la energía de dos fluidos de trabajo, vapor y gas, en energía mecánica Fuente: GOST 26691 85: Ingeniería de energía térmica. Términos y definiciones documento original 3.13 par... Diccionario-libro de referencia de términos de documentación normativa y técnica.

Planta de gas de ciclo combinado con gasificación intraciclo de biomasa.- (dependiendo de la tecnología de gasificación utilizada, la eficiencia alcanza el 36-45%) [A.S. Goldberg. Diccionario de energía inglés-ruso. 2006] Temas: energía en general EN biomasa gasificación integrada planta de ciclo combinado... Guía del traductor técnico

Planta de gas de ciclo combinado con gasificación de carbón en ciclo.- - [A.S.Goldberg. Diccionario de energía inglés-ruso. 2006] Temas: energía en general EN gasificación planta de ciclo combinado... Guía del traductor técnico

Planta de gas de ciclo combinado con gasificación de carbón en ciclo (CCP-VGU)- - [A.S.Goldberg. Diccionario de energía inglés-ruso. 2006] Temas: energía en general EN central eléctrica de gasificación de carbón central integrada de ciclo combinado de gasificación de carbón... Guía del traductor técnico

Planta de gas de ciclo combinado con gasificación de carbón en ciclo mediante soplado de aire.- - [A.S.Goldberg. Diccionario de energía inglés-ruso. 2006] Temas: energía en general EN planta de ciclo combinado de gasificación integrada de carbón soplada por aire... Guía del traductor técnico

Planta de gas de ciclo combinado con gasificación de carbón en ciclo mediante explosión de oxígeno.- - [A.S.Goldberg. Diccionario de energía inglés-ruso. 2006] Temas: energía en general EN planta de ciclo combinado de gasificación integrada de carbón soplada con oxígeno... Guía del traductor técnico

Planta de ciclo combinado con postcombustión.- - [A.S.Goldberg. Diccionario de energía inglés-ruso. 2006] Temas energéticos en general EN Central de ciclo combinado con combustión suplementaria... Guía del traductor técnico

Planta de ciclo combinado con combustión adicional de combustible.- - [A.S.Goldberg. Diccionario de energía inglés-ruso. 2006] Temas: energía en general EN central de ciclo combinado de combustión suplementaria... Guía del traductor técnico

UNIDADES PRODUCTORAS DE VAPOR DE BAJA Y ALTA PRESIÓNPara la producción de electricidad se utilizan unidades combinadas de vapor y gas (CCG), unidas en un solo circuito térmico. Con ello se consigue una reducción del consumo específico de combustible y de los costes de capital. El mayor uso se encuentra en unidades CCGT con una unidad generadora de vapor de alta presión (HNPPU) y con una unidad generadora de vapor de baja presión (LNPPU). A veces, las VNPPU se denominan calderas de alta presión.

A diferencia de las calderas que funcionan al vacío en el lado del gas, en las calderas de alta presión y sobrealimentadas se crea una presión relativamente baja en la cámara de combustión y en los conductos de gas para NNPPU (0,005-0,01 MPa) y aumenta para VNPPU (0,5-0,7 MPa).

El funcionamiento de una caldera bajo presión se caracteriza por una serie de características positivas. Por lo tanto, se elimina por completo la succión de aire hacia el horno y los conductos de gas, lo que conduce a una reducción de la pérdida de calor con los gases de escape, así como a una reducción

reduciendo el consumo de energía para bombearlos. El aumento de la presión en la cámara de combustión abre la posibilidad de superar toda la resistencia del aire y los gases debido al ventilador (puede que no haya corriente de humo), lo que también conduce a una disminución en el consumo de energía debido al funcionamiento del dispositivo de soplado en frío. aire.

La creación de un exceso de presión en la cámara de combustión conduce a la correspondiente intensificación del proceso de combustión del combustible y permite aumentar significativamente la velocidad del gas en los elementos convectivos de la caldera hasta 200-300 m/s. Al mismo tiempo, aumenta el coeficiente de transferencia de calor de los gases a la superficie de calentamiento, lo que conduce a una reducción en las dimensiones de la caldera. Al mismo tiempo, su funcionamiento bajo presión requiere un revestimiento denso y varios dispositivos para evitar que los productos de combustión entren en la habitación.

Arroz. 15.1. Diagrama esquemático de una planta de gas de ciclo combinado con VNPPU:

/ - entrada de aire; 2 - compresor; 3 - combustible; 4 - cámara de combustión; 5 - turbina de gas; 6 - escape de gases de escape; 7 - generador eléctrico; 8 - caldera; 9 - turbina de vapor; 10 - condensador; // - bomba; 12 - calentador de alta presión; 13 - calentador regenerativo que utiliza gases residuales (economizador)

En la Fig. La Figura 15.1 muestra un esquema de una planta de gas de ciclo combinado (CCP) con caldera de alta presión. La combustión de combustible en el horno de una caldera de este tipo se produce a una presión de hasta 0,6-0,7 MPa, lo que conduce a una reducción significativa del coste del metal para las superficies receptoras de calor. Después de la caldera, los productos de combustión ingresan a la turbina de gas, en cuyo eje se encuentran un compresor de aire y un generador eléctrico.

toro El vapor de la caldera ingresa a una turbina con otro generador eléctrico.

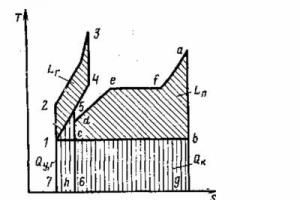

La eficiencia termodinámica de un ciclo combinado de vapor-gas con una caldera de alta presión, turbinas de gas y vapor-agua se muestra en la Fig. 15.2. En el diagrama T, i: área 1-2-3-4-1 - trabajo de la etapa de gas bm, área cе\алс - trabajo de la etapa de vapor b„; 1-5-6-7-1 - pérdida de calor con los gases de escape; sbdps: pérdida de calor en el condensador. La etapa de gas está parcialmente construida sobre la etapa de vapor, lo que conduce a un aumento significativo de la eficiencia térmica de la instalación.

La caldera de alta presión en funcionamiento, desarrollada por NPO TsKTI, tiene una productividad de 62,5 kg/s. Caldera acuotubular, con circulación forzada. Presión de vapor 14 MPa, temperatura del vapor sobrecalentado 545 °C. El combustible es gas (fuel oil), quemado con una densidad volumétrica de liberación de calor de aproximadamente 4 MW/m3. Los productos de combustión que salen de la caldera a temperaturas de hasta 775 °C y presiones de hasta 0,7 MPa se expanden en una turbina de gas hasta una presión cercana a la atmosférica. Los gases de escape a una temperatura de 460 °C entran en el economizador, tras lo cual los gases de escape alcanzan una temperatura de aproximadamente 120 °C.

El diagrama térmico principal de una unidad CCGT con una VNPPU con una potencia de 200 MW se muestra en la Fig. 15.3. La instalación incluye una turbina de vapor K-160-130 y una turbina de gas GT-35/44-770. Desde el compresor, el aire ingresa al horno VNPPU, donde se suministra el combustible. Los gases a alta presión después del sobrecalentador a una temperatura de 770 °C entran en la turbina de gas y luego en el economizador. El esquema prevé una cámara de combustión adicional que garantiza la temperatura nominal de los gases frente a la turbina de gas cuando cambia la carga. En las unidades CCGT combinadas, el consumo específico de combustible es entre un 4 y un 6% menor que en las turbinas de vapor convencionales y también se reducen las inversiones de capital.

Arroz. 15.2. T, diagrama ї para un ciclo combinado vapor-gas

A las centrales térmicas(CHP) incluyen plantas de energía que generan y suministran a los consumidores no solo energía eléctrica, sino también térmica. En este caso, se utiliza vapor de las extracciones intermedias de la turbina, parcialmente ya utilizado en las primeras etapas de expansión de la turbina para generar electricidad, así como agua caliente con una temperatura de 100-150 ° C, calentada por el vapor extraído de la turbina. , sirven como refrigerantes. El vapor de la caldera de vapor ingresa a la turbina a través de una línea de vapor, donde se expande a la presión en el condensador y su energía potencial se convierte en trabajo mecánico de rotación del rotor de la turbina y del rotor del generador conectado a ella. Después de varias etapas de expansión, parte del vapor se extrae de la turbina y se envía a través de una tubería de vapor al consumidor de vapor. El lugar de extracción de vapor y, por tanto, sus parámetros, se establecen teniendo en cuenta las necesidades del consumidor. Dado que el calor en una central térmica se gasta en la producción de energía eléctrica y térmica, la eficiencia de las centrales térmicas difiere en la producción y suministro de electricidad y en la producción y suministro de energía térmica.

Unidades de turbina de gas(GTU) constan de tres elementos principales: un compresor de aire, una cámara de combustión y una turbina de gas. El aire de la atmósfera ingresa al compresor, impulsado por el motor de arranque, y se comprime. Luego se introduce bajo presión en la cámara de combustión, donde una bomba de combustible suministra simultáneamente combustible líquido o gaseoso. Para reducir la temperatura del gas a un nivel aceptable (750-770 ° C), se suministra a la cámara de combustión entre 3,5 y 4,5 veces más aire del que se necesita para quemar combustible. En la cámara de combustión, se divide en dos corrientes: una corriente ingresa al tubo de llama y asegura la combustión completa del combustible, y la segunda fluye alrededor del tubo de llama desde el exterior y, mezclándose con los productos de combustión, reduce su temperatura. Después de la cámara de combustión, los gases ingresan a la turbina de gas, que está ubicada en el mismo eje que el compresor y el generador. Allí se expanden (hasta aproximadamente la presión atmosférica), trabajan girando el eje de la turbina y luego son expulsados por la chimenea. La potencia de una turbina de gas es significativamente menor que la potencia de una turbina de vapor y actualmente la eficiencia es de aproximadamente el 30%.

Plantas de ciclo combinado(CCG) son una combinación de unidades de turbina de vapor (STU) y turbina de gas (GTU). Esta combinación permite reducir la pérdida de calor residual de las turbinas de gas o el calor de los gases de escape de las calderas de vapor, lo que garantiza un aumento de la eficiencia en comparación con las turbinas de vapor y las turbinas de gas individuales. Además, con esta combinación se consiguen una serie de ventajas de diseño que conducen a una instalación más económica. Se han generalizado dos tipos de unidades CCGT: las que tienen calderas de alta presión y las que descargan los gases de escape de la turbina a la cámara de combustión de una caldera convencional. Una caldera de alta presión funciona con gas o combustible líquido purificado. Los gases de combustión que salen de la caldera a alta temperatura y sobrepresión se dirigen a una turbina de gas, en el mismo eje en el que se encuentran el compresor y el generador. El compresor fuerza el aire hacia la cámara de combustión de la caldera. El vapor de la caldera de alta presión se dirige a una turbina de condensación, en el mismo eje en el que se encuentra el generador. El vapor que sale de la turbina pasa al condensador y, después de la condensación, la bomba lo devuelve a la caldera. Los gases de escape de la turbina se alimentan a un economizador para calentar el agua de alimentación de la caldera. En este esquema, no se requiere un extractor de humos para eliminar los gases de escape de una caldera de alta presión, la función de una bomba de soplado la realiza un compresor. La eficiencia de la instalación en su conjunto alcanza el 42-43%. En otro esquema de una central de ciclo combinado, el calor de los gases de escape de la turbina se aprovecha en la caldera. La posibilidad de descargar los gases de escape de la turbina a la cámara de combustión de la caldera se basa en el hecho de que en la cámara de combustión de una unidad de turbina de gas se quema combustible (gas) con un gran exceso de aire y el contenido de oxígeno en los gases de escape. (16-18%) es suficiente para quemar la mayor parte del combustible.

29. Central nuclear: estructura, tipos de reactores, parámetros, características operativas.

Las centrales nucleares se clasifican como centrales térmicas porque su dispositivo contiene generadores de calor, un refrigerante y un generador eléctrico. actual - turbina.

Las centrales nucleares pueden ser plantas de condensación, centrales combinadas de calor y energía (CHP) y plantas de suministro de calor nuclear (HSP).

Los reactores nucleares se clasifican según varios criterios:

1. por nivel de energía de neutrones:

Sobre neutrones térmicos

Sobre neutrones rápidos

2. por tipo de moderador de neutrones: agua, agua pesada, grafito.

3. por tipo de refrigerante: agua, agua pesada, gas, metal líquido

4. por número de circuitos: uno, dos, tres circuitos

En los reactores modernos, los neutrones térmicos se utilizan principalmente para fisionar los núcleos de combustible fuente. Todos ellos tienen, en primer lugar, el llamado centro, en el que se carga combustible nuclear que contiene uranio 235 moderador(normalmente grafito o agua). Para reducir la fuga de neutrones del núcleo, este último está rodeado reflector , generalmente hecho del mismo material que el moderador.

Detrás del reflector en el exterior se encuentra el reactor. protección del hormigón de la radiación radiactiva. La carga del reactor con combustible nuclear suele superar con creces la carga crítica. Para mantener continuamente el reactor en un estado crítico mientras se quema el combustible, se introduce en el núcleo un potente absorbente de neutrones en forma de barras de boro-urea. Semejante varillas llamado regular o compensar. Durante la fisión nuclear se libera una gran cantidad de calor, que se elimina refrigerante al intercambiador de calor generador de vapor, donde se convierte en un fluido de trabajo: vapor. Entra vapor turbina y hace girar su rotor, cuyo eje está conectado al eje generador. El vapor que sale de la turbina entra condensador, después de lo cual el agua condensada vuelve a entrar en el intercambiador de calor y el ciclo se repite.

¿Cuáles son las razones de la introducción de unidades CCGT en Rusia? ¿Por qué esta decisión es difícil pero necesaria?

¿Por qué empezaron a construir plantas CCGT?

El mercado descentralizado de producción de electricidad y calor exige que las empresas energéticas aumenten la competitividad de sus productos. Lo principal para ellos es minimizar el riesgo de la inversión y los resultados reales que se pueden obtener con el uso de esta tecnología.

La abolición de la regulación estatal en el mercado de la electricidad y el calor, que se convertirá en un producto comercial, conducirá a una mayor competencia entre sus productores. Por lo tanto, en el futuro sólo las centrales eléctricas fiables y altamente rentables podrán proporcionar inversiones de capital adicionales para nuevos proyectos.

Criterios de selección de CCGT

La elección de un tipo de CCGT u otro depende de muchos factores. Uno de los criterios más importantes en la ejecución de un proyecto es su rentabilidad económica y seguridad.

El análisis del mercado existente de centrales eléctricas muestra una gran necesidad de centrales eléctricas económicas, fiables y altamente eficientes. El diseño modular y personalizado realizado de acuerdo con este concepto hace que la instalación se adapte fácilmente a cualquier condición local y requisitos específicos del cliente.

Estos productos satisfacen a más del 70% de los clientes. Estas condiciones corresponden en gran medida a las instalaciones GT y SG-CHP del tipo de utilización (binaria).

Estancamiento energético

Un análisis del sector energético ruso realizado por varios institutos académicos muestra que ya hoy la industria eléctrica rusa está perdiendo prácticamente entre 3 y 4 GW de su capacidad al año. Como resultado, para 2005, el volumen de equipos que han agotado sus recursos físicos ascenderá, según RAO UES de Rusia, al 38% de la capacidad total, y para 2010 esta cifra ya será de 108 millones de kW (46%). .

Si los acontecimientos se desarrollan exactamente de acuerdo con este escenario, la mayoría de las unidades de potencia, debido al envejecimiento, entrarán en la zona de riesgo de accidentes graves en los próximos años. El problema del reequipamiento técnico de todo tipo de centrales eléctricas existentes se ve agravado por el hecho de que incluso algunas de las unidades de energía relativamente "jóvenes" de 500 a 800 MW han agotado la vida útil de sus componentes principales y requieren importantes trabajos de restauración.

Lea también: La importancia del capital a la hora de diseñar una central de ciclo combinado

La reconstrucción de centrales eléctricas es más fácil y económica

Extender la vida útil de las plantas reemplazando grandes componentes del equipo principal (rotores de turbinas, superficies de calentamiento de calderas, tuberías de vapor) es, por supuesto, mucho más económico que construir nuevas centrales eléctricas.

A menudo resulta conveniente y rentable para las centrales eléctricas y las plantas de fabricación sustituir el equipo por algo similar al que se está desmantelando. Sin embargo, esto no aprovecha la oportunidad de aumentar significativamente la economía de combustible, no reduce la contaminación ambiental, no utiliza medios modernos de sistemas automatizados de equipos nuevos y aumenta los costos de operación y reparación.

Baja eficiencia de las centrales eléctricas.

Rusia está entrando gradualmente en el mercado energético europeo y se unirá a la OMC, pero al mismo tiempo, durante muchos años hemos mantenido un nivel extremadamente bajo de eficiencia térmica de la industria eléctrica. El nivel medio de eficiencia de las centrales eléctricas cuando funcionan en modo de condensación es del 25%. Esto significa que si el precio del combustible sube al nivel mundial, el precio de la electricidad en nuestro país inevitablemente será entre una y media y dos veces mayor que el mundial, lo que afectará a otros bienes. Por lo tanto, la reconstrucción de unidades de energía y centrales térmicas debe llevarse a cabo de manera que los nuevos equipos introducidos y los componentes individuales de las centrales eléctricas estén al nivel del mundo moderno.

La industria energética apuesta por las tecnologías de ciclo combinado de gas

Ahora, a pesar de la difícil situación financiera, las oficinas de diseño de los institutos de ingeniería energética y de investigación de motores de aviación han reanudado el desarrollo de nuevos sistemas de equipamiento para centrales térmicas. En particular, estamos hablando de la creación de centrales eléctricas de vapor y gas de condensación con una eficiencia de hasta el 54-60%.

Las evaluaciones económicas realizadas por varias organizaciones nacionales indican que existe una oportunidad real de reducir los costos de producción de electricidad en Rusia si se construyen tales centrales.

Incluso las turbinas de gas simples serán más eficientes en términos de eficiencia.

En las centrales térmicas no es necesario utilizar universalmente unidades CCGT del mismo tipo que PGU-325 y PGU-450. Las soluciones de circuitos pueden variar dependiendo de condiciones específicas, en particular, de la relación entre cargas térmicas y eléctricas.

Lea también: Cómo elegir una unidad de turbina de gas para una estación con una unidad CCGT

En el caso más simple, cuando se utiliza el calor de los gases de escape en una turbina de gas para el suministro de calor o la producción de vapor de proceso, la eficiencia eléctrica de una central térmica con unidades de turbina de gas modernas alcanzará el nivel del 35%, que también es significativamente superiores a los que existen actualmente. Acerca de las diferencias entre la eficiencia de las plantas de turbinas de gas y las plantas de turbinas de vapor: lea el artículo En qué se diferencian la eficiencia de las plantas de turbinas de gas y la eficiencia de las plantas de turbinas de gas de ciclo combinado para las centrales eléctricas nacionales y extranjeras.

El uso de turbinas de gas en centrales térmicas puede ser muy amplio. Actualmente, alrededor de 300 turbinas de vapor de centrales térmicas con una capacidad de 50 a 120 MW funcionan con vapor de calderas que queman 90 por ciento o más de gas natural. En principio, todos ellos son candidatos para el reequipamiento técnico mediante turbinas de gas con una potencia unitaria de 60-150 MW.

Dificultades con la implementación de unidades de turbina de gas y unidades de turbina de gas de ciclo combinado.

Sin embargo, el proceso de implantación industrial de unidades de turbina de gas y unidades de turbina de gas de ciclo combinado en nuestro país avanza con extrema lentitud. La razón principal son las dificultades de inversión asociadas con la necesidad de realizar inversiones financieras bastante importantes en el menor tiempo posible.

Otra circunstancia limitante está relacionada con la virtual ausencia en el surtido de los fabricantes nacionales de turbinas de gas de energía pura que hayan sido probadas en funcionamiento a gran escala. Como prototipos de este tipo de turbinas de gas se pueden tomar turbinas de gas de nueva generación.

CCGT binaria sin regeneración

Las unidades binarias CCGT tienen una cierta ventaja, ya que son las más baratas y fiables en su funcionamiento. La parte de vapor de las unidades CCGT binarias es muy sencilla, ya que la regeneración de vapor no es rentable y no se utiliza. La temperatura del vapor sobrecalentado es entre 20 y 50 °C más baja que la temperatura de los gases de escape en la turbina de gas. Actualmente, ha alcanzado el nivel energético estándar de 535-565 °C. La presión del vapor fresco se selecciona para garantizar una humedad aceptable en las etapas finales, cuyas condiciones de funcionamiento y tamaños de aspas son aproximadamente los mismos que en las turbinas de vapor de alta potencia.

La influencia de la presión del vapor en la eficiencia de las unidades CCGT.

Por supuesto, se tienen en cuenta factores económicos y de costes, ya que la presión del vapor tiene poco efecto sobre la eficiencia térmica de la unidad CCGT. Para reducir la presión de temperatura entre los gases y el medio vapor-agua y aprovechar mejor el calor de los gases eliminados en la planta de turbina de gas con menores pérdidas termodinámicas, la evaporación del agua de alimentación se organiza en dos o tres niveles de presión. El vapor generado a bajas presiones se mezcla en puntos intermedios del recorrido del flujo de la turbina. También se realiza un sobrecalentamiento intermedio del vapor.

Lea también: Selección del ciclo de una central de ciclo combinado y diagrama de circuito de una unidad CCGT.

Influencia de la temperatura de los gases de combustión en la eficiencia de una planta CCGT

Con un aumento en la temperatura de los gases en la entrada y salida de la turbina, aumentan los parámetros del vapor y la eficiencia de la parte de vapor del ciclo GTU, lo que contribuye a un aumento general en la eficiencia del CCGT.

La elección de direcciones específicas para la creación, mejora y producción a gran escala de máquinas energéticas debe decidirse teniendo en cuenta no sólo la perfección termodinámica, sino también el atractivo de inversión de los proyectos. El atractivo inversor de los proyectos técnicos y productivos rusos para los inversores potenciales es el problema más importante y acuciante, cuya solución determina en gran medida la reactivación de la economía rusa.

(Visitado 3.318 veces, 4 visitas hoy)