Zavgorodnij Ivan Alexandrovič

Študent 2. ročníka, strojné oddelenie, špecializácia „Vŕtanie ropných a plynových vrtov“, Astrakhan State Polytechnic College, Astrachaň

Email:

Kuznecovová Marina Ivanovna

učiteľ špeciálnych disciplín, Astrakhan State Polytechnic College, Astrachaň

Email:

Úvod. Od staroveku ľudstvo ťažilo ropu, najskôr sa používali primitívne metódy: pomocou vrtov, zber ropy z hladiny nádrží, spracovanie vápenca alebo pieskovca nasiaknutého ropou. V roku 1859 sa v americkom štáte Pensylvánia objavilo mechanické vŕtanie ropných vrtov a približne v rovnakom čase sa začalo s vŕtaním vrtov v Rusku. V rokoch 1864 a 1866 boli na Kubani vyvŕtané prvé vrty s prietokom 190 ton/deň.

Pôvodne sa ropné vrty vŕtali ručnou tyčovo-rotačnou metódou, ale čoskoro sa prešlo na vŕtanie ručnou tyčovo-perkusnou metódou. Metóda šokovej tyče sa rozšírila na ropných poliach Azerbajdžanu. Prechod od ručnej metódy k mechanickému vŕtaniu studní viedol k potrebe mechanizácie vrtných operácií, k rozvoju ktorých zásadne prispeli ruskí banskí inžinieri G.D. Romanovský a S.G. Wojslaw. V roku 1901 sa v Spojených štátoch po prvýkrát použilo rotačné vŕtanie s preplachovaním dna cirkulujúcim prúdom kvapaliny (pomocou vrtnej kvapaliny) a francúzsky inžinier vynašiel zdvíhanie vyvŕtanej horniny pomocou cirkulujúceho prúdu vody. Fauvelle v roku 1848. Od tohto momentu sa začalo obdobie vývoja a zdokonaľovania metódy rotačného vŕtania. V roku 1902 bol v Rusku vyvŕtaný rotačnou metódou v oblasti Groznyj prvý vrt s hĺbkou 345 m.

Spojené štáty dnes zaujímajú vedúce postavenie v ropnom priemysle, ročne sa vyvŕta 2 milióny vrtov, z ktorých štvrtina je produktívna, Rusko je zatiaľ iba na druhom mieste. V Rusku av zahraničí sa používajú: ručné vŕtanie (ťažba vody); mechanický; riadené vretenové vŕtanie (bezpečný systém vŕtania vyvinutý v Anglicku); výbušné technológie vŕtania; tepelný; fyzikálno-chemické, elektrické iskry a iné metódy. Okrem toho sa vyvíja mnoho nových technológií na vŕtanie studní, napríklad v USA vyvinul Colorado Mining Institute technológiu laserového vŕtania na báze horiacej horniny.

Technológia vŕtania. Najbežnejšia je metóda mechanického vŕtania, ktorá sa vykonáva metódou príklepového, rotačného a príklepovo-rotačného vŕtania. Pri metóde nárazového vŕtania dochádza k deštrukcii horniny v dôsledku nárazov nástroja na rezanie hornín na dno vrtu. Deštrukcia hornín v dôsledku rotácie nástroja na rezanie hornín (dláta, koruny) pritlačeného na dno sa nazýva metóda rotačného vŕtania.

Pri vŕtaní ropných a plynových vrtov v Rusku sa používa iba metóda rotačného vŕtania. Pri použití metódy rotačného vŕtania sa vrt vŕta rotačným vrtákom, pričom vyvŕtané horninové častice počas procesu vŕtania sú vynášané na povrch kontinuálne cirkulujúcim prúdom vrtnej kvapaliny alebo vzduchu alebo plynu vstrekovaného do vrtu. Podľa umiestnenia motora sa rotačné vŕtanie delí na rotačné vŕtanie a turbovŕtanie. Pri rotačnom vŕtaní je rotátor umiestnený na povrchu, čo spôsobuje, že sa korunka otáča dole pomocou reťazca vrtných rúrok, rýchlosť otáčania je 20-200 ot./min. Pri vŕtaní s vrtným motorom (turbo vŕtačka, skrutkovacia vŕtačka alebo elektrická vŕtačka) sa krútiaci moment prenáša z vrtného motora inštalovaného nad vrtákom.

Proces vŕtania pozostáva z nasledujúcich hlavných operácií: spúšťanie vrtných rúr s hrotom do studne na dno a zdvíhanie vrtných rúr s použitým hrotom zo studne a prevádzka korunky na dne, t. j. zničenie vrtnej horniny. Tieto operácie sa periodicky prerušujú, aby sa spustili plášťové rúry do vrtu, aby sa chránili steny pred kolapsom a oddelili sa ropné (plynové) a vodné horizonty. Zároveň sa počas procesu vŕtania vrtov vykonáva množstvo pomocných prác: odber vzoriek jadra, príprava vrtného výplachu (výplachový výplach), ťažba dreva, meranie zakrivenia, vývin vrtu s cieľom spôsobiť prílev ropy (plynu ) do studne a pod.

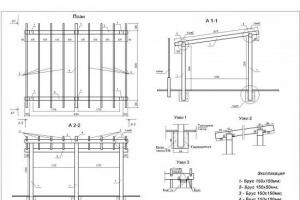

Na obrázku 1 je technologická schéma vrtnej súpravy.

Obrázok 1. Schéma vrtnej súpravy pre rotačné vŕtanie: 1 - posuvné lano; 2 - jazdný blok; 3 - veža; 4 - hák; 5 - vŕtacia hadica; 6 - vedúce potrubie; 7 - žľaby; 8 - bahenné čerpadlo; 9 - motor čerpadla; 10 - potrubie čerpadla; 11 - prijímacia nádrž (kapacita); 12 - vŕtací spoj; 13 - vrtná rúrka; 14 - hydraulický dolný motor; 15 - dláto; 16 - rotor; 17 - navijak; 18 - motor navijaka a rotora; 19 - otočné

Vrtná súprava je súbor strojov a mechanizmov určených na vŕtanie a zaisťovanie studní. Proces vŕtania je sprevádzaný spúšťaním a zdvíhaním vrtnej kolóny, ako aj udržiavaním jej hmotnosti. Na zníženie zaťaženia lana a zníženie výkonu motora sa používa zdvíhacie zariadenie pozostávajúce z veže, vŕtacieho ťahadla a pojazdového systému. Pojazdový systém pozostáva z pevnej časti korunového bloku inštalovaného v hornej časti vrchlíka veže a pohyblivej časti pojazdového bloku, pojazdového lana, háku a popruhov. Pojazdový systém je navrhnutý tak, aby premieňal rotačný pohyb bubna navijaka na translačný pohyb háku. Vŕtací žeriav je určený na zdvíhanie a spúšťanie vrtnej kolóny a pažnice do vrtu, ako aj na držanie vrtnej kolóny zavesenej počas vŕtania a jej rovnomerné dodávanie a umiestnenie pojazdného systému, vrtných rúr a časti zariadenia v nej. Zdvíhacie operácie sa vykonávajú pomocou vŕtacieho navijaka. Ťažné zariadenie pozostáva zo základne, na ktorej sú upevnené a navzájom spojené hriadele navijaka ozubenými kolesami, všetky hriadele sú spojené s prevodovkou a prevodovka je zase spojená s motorom.

Pozemné vrtné zariadenie zahŕňa prijímací mostík určený na položenie vrtného potrubia a presun vybavenia, nástrojov, materiálov a náhradných dielov pozdĺž neho. Systém zariadení na čistenie preplachovacieho roztoku od vyvŕtanej horniny. A množstvo pomocných štruktúr.

Vŕtacia kolóna spája vrták (nástroj na rezanie skál) s povrchovým zariadením, t. j. vrtnou súpravou. Horná rúrka vo vrtnej kolóne je štvorcová a môže byť šesťhranná alebo drážkovaná. Hnacia rúrka prechádza cez otvor v rotorovom stole. Rotor je umiestnený v strede veže. Vodiaca rúrka je na svojom hornom konci pripojená k otočnému čapu, ktorý zabezpečuje otáčanie vrtnej kolóny zavesenej na háku a privádza cez ňu preplachovaciu kvapalinu. Spodná časť obratlíka je spojená s kelly a môže sa otáčať s vŕtacou šnúrou. Horná časť otáčania je vždy nehybná.

Uvažujme o technológii procesu vŕtania (obrázok 1). Ohybná hadica 5 je pripojená k otvoru stacionárnej časti obratlíka 19, cez ktorý sa premývacia kvapalina čerpá do studne pomocou vrtných čerpadiel 8. Premývacia kvapalina prechádza po celej dĺžke vrtnej kolóny 13 a vstupuje do hydrauliky dolný motor 14, ktorý spôsobí otáčanie hriadeľa motora a potom kvapalina vstupuje do korunky 15. Kvapalina vychádzajúca z otvorov korunky omýva dno, zachytáva častice vyvŕtanej horniny a spolu s nimi stúpa nahor nahor cez prstencový priestor medzi stenami studne a vrtnými rúrkami a je odoslaný do vstupu čerpadla. Na povrchu sa vrtná kvapalina očistí od vyvŕtanej horniny pomocou špeciálneho zariadenia, po ktorej sa opäť privedie do vrtu.

Technologický postup vŕtania do značnej miery závisí od vrtnej kvapaliny, ktorá sa v závislosti od geologických vlastností poľa pripravuje na vodnej báze, na ropnej báze, s použitím plynného činidla alebo vzduchu.

Záver. Z uvedeného je zrejmé, že technológie správania sa procesov vŕtania sú rôzne, ale treba zvoliť tú vhodnú pre dané podmienky (hĺbka vrtu, hornina, ktorá ho tvorí, tlak a pod.) na základe geologických a klimatické podmienky. Pretože ďalšie prevádzkové charakteristiky vrtu, a to jeho prietok a výdatnosť, závisia od kvalitného otvorenia produkčného horizontu v teréne.

Bibliografia:

1. Vadetsky Yu.V. Vŕtanie ropných a plynových vrtov: učebnica pre začiatočníkov. Prednášal prof. vzdelanie. M.: Edičné stredisko "Akadémia", 2003. - 352 s. ISBN # 5-7695-1119-2.

2. Vadetsky Yu.V. Driller's Handbook: učebnica. návod pre začiatočníkov Prednášal prof. vzdelanie. M.: Edičné stredisko "Akadémia", 2008. - 416 s. ISBN # 978-5-7695-2836-1.

Vŕtanie je vplyv špeciálneho vybavenia na vrstvy pôdy, v dôsledku čoho sa v zemi vytvorí studňa, cez ktorú sa budú ťažiť cenné zdroje. Proces vŕtania ropných vrtov sa vykonáva v rôznych smeroch práce, ktoré závisia od umiestnenia pôdy alebo skalnej formácie: môže byť horizontálna, vertikálna alebo naklonená.

V dôsledku práce sa v zemi vytvorí valcová dutina vo forme rovného kmeňa alebo studne. Jeho priemer sa môže líšiť v závislosti od účelu, ale vždy je menší ako parameter dĺžky. Začiatok studne sa nachádza na povrchu pôdy. Steny sa nazývajú kmeň a dno studne sa nazýva dno.

Kľúčové míľníky

Ak je možné použiť stredné a ľahké vybavenie pre vodné vrty, potom na vŕtanie ropného vrtu možno použiť iba ťažké vybavenie. Proces vŕtania je možné vykonať iba pomocou špeciálneho zariadenia.

Samotný proces je rozdelený do nasledujúcich etáp:

- Dodávka zariadenia na miesto, kde sa budú práce vykonávať.

- Vlastné vŕtanie bane. Proces zahŕňa niekoľko prác, jednou z nich je prehĺbenie šachty, ku ktorému dochádza pravidelným premývaním a ďalším ničením horniny.

- Aby sa zabránilo zničeniu vrtu a jeho upchatiu, vrstvy hornín sú spevnené. Za týmto účelom je do priestoru položený špeciálny stĺpec prepojených rúrok. Priestor medzi potrubím a skalou je upevnený cementovou maltou: táto práca sa nazýva upchávanie.

- Posledná práca je majstrovstvo. Otvorí sa tam posledná vrstva horniny, vytvorí sa zóna dna, baňa sa prederaví a tekutina sa vypustí.

Príprava miesta

Na organizáciu procesu vŕtania ropného vrtu bude potrebné vykonať aj prípravnú fázu. Ak sa zástavba vykonáva v lesnom území, je potrebné okrem vyhotovenia základnej dokumentácie získať súhlas na práce od lesného podniku. Príprava samotnej stránky zahŕňa nasledujúce kroky:

- Výrub stromov na mieste.

- Rozdelenie zóny na samostatné časti pozemku.

- Vypracovanie plánu práce.

- Vytvorenie osady na ubytovanie pracovnej sily.

- Príprava základu pre vŕtaciu stanicu.

- Vykonávanie značiek na pracovisku.

- Vytvorenie základov pre inštaláciu nádrží v sklade s horľavými materiálmi.

- Usporiadanie skladov, dodávka a odladenie zariadení.

Potom je potrebné začať s prípravou zariadenia priamo na vŕtanie ropných vrtov. Táto fáza zahŕňa nasledujúce procesy:

- Inštalácia a testovanie zariadení.

- Elektroinštalácia pre napájanie.

- Inštalácia podstavcov a pomocných prvkov pre vežu.

- Inštalácia veže a jej zdvihnutie do požadovanej výšky.

- Ladenie všetkých zariadení.

Keď je zariadenie na vŕtanie ropných vrtov pripravené na prevádzku, je potrebné získať záver od špeciálnej komisie, že zariadenie je v dobrom stave a pripravené na prácu a personál má dostatočné znalosti o bezpečnostných pravidlách pre tento druh výroby. Pri kontrole sa objasňuje, či osvetľovacie zariadenia majú správny dizajn (musia mať puzdro odolné voči výbuchu) a či je pozdĺž hĺbky šachty inštalované osvetlenie s napätím 12V. Poznámky týkajúce sa výkonu a bezpečnosti je potrebné vziať do úvahy vopred.

Pred začatím prác na vŕtaní studne je potrebné osadiť jamu, priviesť rúry na spevnenie vrtnej šachty, vrták, malé špeciálne vybavenie na pomocné práce, pažnicové rúry, prístroje na meranie pri vŕtaní, zabezpečiť prívod vody a vyriešiť iné problémy.

Súčasťou vrtného areálu sú ubytovacie zariadenia pre robotníkov, technické priestory, budova laboratória na analýzu vzoriek pôdy a získaných výsledkov, sklady zariadení a drobného pracovného náradia, ako aj zdravotnícke a bezpečnostné vybavenie.

Vlastnosti vŕtania ropného vrtu

Po inštalácii sa začnú procesy opätovného vybavenia jazdného systému: počas tejto práce sa nainštaluje zariadenie a testujú sa malé mechanické prostriedky. Inštalácia stožiara otvára proces vŕtania do pôdy; smer by sa nemal odchyľovať od axiálneho stredu veže.

Po dokončení zarovnania sa vytvorí studňa podľa smeru: tento proces znamená inštaláciu potrubia na spevnenie kmeňa a naplnenie počiatočnej časti cementom. Po nastavení smeru sa opäť upraví súososť medzi samotnou vežou a osami rotorov.

Vŕtanie jamy sa vykonáva v strede kmeňa a počas práce sa plášť vykonáva pomocou rúrok. Pri vŕtaní otvoru sa používa turbovŕtačka, na nastavenie rýchlosti otáčania je potrebné ju držať pomocou lana, ktoré je upevnené na samotnej veži a fyzicky držané druhou časťou.

Pár dní pred spustením vrtnej súpravy, keď prebehla prípravná fáza, sa koná konferencia za účasti členov administratívy: technológov, geológov, inžinierov, vrtákov. Na konferencii sa diskutuje o týchto otázkach:

- Rozloženie vrstiev v ropnom poli: vrstva ílu, vrstva pieskovca s nosičmi vody, vrstva ropných ložísk.

- Dizajnové prvky studne.

- Zloženie hornín v mieste výskumu a vývoja.

- Zohľadnenie možných ťažkostí a komplikujúcich faktorov, ktoré môžu vzniknúť pri vŕtaní ropného vrtu v konkrétnom prípade.

- Preskúmanie a analýza štandardnej mapy.

- Zváženie problémov súvisiacich s bezproblémovou elektroinštaláciou.

Dokumenty a vybavenie: základné požiadavky

Proces vŕtania ropného vrtu môže začať až po dokončení niekoľkých dokumentov. Patria sem nasledujúce položky:

- Povolenie na začatie prevádzky miesta vŕtania.

- Mapa noriem.

- Časopis o vrtných kvapalinách.

- Vestník o zaistení bezpečnosti práce pri práci.

- Účtovanie fungovania dieselových motorov.

- Denník posunu.

K hlavným mechanickým zariadeniam a spotrebným materiálom, ktoré sa používajú v procese vŕtania studne, Patria sem nasledujúce typy:

- Zariadenie na tmelenie, samotná cementová malta.

- Bezpečnostné vybavenie.

- Logovacie mechanizmy.

- Procesná voda.

- Činidlá na rôzne účely.

- Voda na pitie.

- Rúry na pažnicu a skutočné vŕtanie.

- Podložka pre vrtuľníky.

No typy

Na začiatku procesu je priemer kmeňa až 90 cm a na konci zriedka dosahuje 16,5 cm. Počas práce sa výstavba studne vykonáva v niekoľkých etapách:

- Prehĺbenie dna studne, na ktoré sa používa vŕtacie zariadenie: drví horninu.

- Odstraňovanie trosiek z bane.

- Zabezpečte kmeň rúrkami a cementom.

- Práca, počas ktorej sa skúma výsledná chyba a identifikujú sa produktívne miesta ropy.

- Zostup hĺbky a jej stmelenie.

Studne sa môžu líšiť v hĺbke a sú rozdelené do nasledujúcich typov:

- Malý (do 1500 metrov).

- Stredné (do 4500 metrov).

- Hlboké (až 6000 metrov).

- Ultra hlboké (viac ako 6000 metrov).

Vŕtanie studne zahŕňa rozdrvenie pevného skalného útvaru dlátom. Výsledné časti sa odstránia umývaním špeciálnym roztokom; Hĺbka míny sa zväčší, keď je zničená celá plocha čela.

Problémy pri ťažbe ropy

Pri vŕtaní studní sa môžete stretnúť s množstvom technických problémov, ktoré spomalia alebo takmer znemožnia prácu. Patria sem nasledujúce javy:

- Zničenie kmeňa, kolapsy.

- Vypúšťanie kvapaliny do pôdy na splachovanie (odstraňovanie častí horniny).

- Núdzové stavy zariadení alebo mín.

- Chyby pri vŕtaní hlavne.

Najčastejšie dochádza k zrúteniu stien v dôsledku skutočnosti, že hornina má nestabilnú štruktúru. Znakom kolapsu je zvýšený tlak, väčšia viskozita kvapaliny použitej na splachovanie, ako aj zvýšený počet kusov skál, ktoré sa dostanú na povrch.

K absorpcii kvapaliny najčastejšie dochádza, keď základná formácia úplne absorbuje roztok. K tomuto javu prispieva jeho porézny systém či vysoký stupeň nasiakavosti.

Počas procesu vŕtania studne projektil, ktorý sa pohybuje v smere hodinových ručičiek, dosiahne dno a stúpa späť. Vŕtanie studne zasahuje až do skalných útvarov, do ktorých dochádza k zárezom až do hĺbky 1,5 metra. Aby sa zabránilo vymytiu studne, je na začiatku ponorené potrubie, ktoré slúži aj ako prostriedok na vynášanie preplachovacieho roztoku priamo do výkopu.

Vrták, ako aj vreteno, sa môžu otáčať rôznymi rýchlosťami a frekvenciami; tento ukazovateľ závisí od toho, aké typy hornín je potrebné raziť a aký priemer koruny sa vytvorí. Otáčky sú riadené regulátorom, ktorý reguluje úroveň zaťaženia vrtáka používaného na vŕtanie. Pri práci vzniká potrebný tlak, ktorý je vyvíjaný na steny čela a rezáky samotnej strely.

Dizajn vŕtania studní

Pred začatím procesu vytvárania ropného vrtu sa vypracuje projekt vo forme výkresu, ktorý načrtáva tieto aspekty:

- Vlastnosti objavených hornín (odolnosť proti deštrukcii, tvrdosť, stupeň obsahu vody).

- Hĺbka studne, jej uhol sklonu.

- Priemer drieku na konci: je dôležitý na určenie toho, do akej miery je ovplyvnený tvrdosťou horniny.

- Metóda vŕtania studne.

Navrhovanie ropného vrtu musí začať určením hĺbky, konečného priemeru samotného hriadeľa, ako aj úrovne vŕtania a konštrukčných prvkov. Geologická analýza nám umožňuje vyriešiť tieto problémy bez ohľadu na typ studne.

Metódy vŕtania

Proces vytvárania studne na ťažbu ropy možno vykonať niekoľkými spôsobmi:

- Metóda šokového lana.

- Práca pomocou rotačných mechanizmov.

- Vŕtanie studne pomocou vrtného motora.

- Vŕtanie turbínového typu.

- Vŕtanie studne pomocou skrutkového motora.

- Vŕtanie studne pomocou elektrickej vŕtačky.

Prvá metóda je jednou z najznámejších a osvedčených metód a v tomto prípade sa hriadeľ preráža údermi dláta, ktoré sa vykonávajú v určitých intervaloch. Údery sú vykonávané vplyvom hmotnosti dláta a zaťaženej tyče. K zdvíhaniu zariadenia dochádza v dôsledku vyvažovača vŕtacieho zariadenia.

Práca s rotačným zariadením je založená na otáčaní mechanizmu pomocou rotora, ktorý je umiestnený pri ústí vrtu cez vrtné rúry, ktoré plnia funkciu hriadeľa. Vŕtanie malých vrtov sa vykonáva za účasti vretenového motora v procese. Rotačný pohon je spojený s kardanom a navijakom: toto zariadenie umožňuje ovládať rýchlosť otáčania hriadeľov.

Vŕtanie s turbínou sa vykonáva prenosom točivého momentu na stĺp z motora. Rovnaká metóda vám umožňuje prenášať hydraulickú energiu. Pri tejto metóde funguje iba jeden kanál na dodávanie energie na úrovni pred tvárou.

Turbovŕtačka je špeciálny mechanizmus, ktorý premieňa hydraulickú energiu v tlaku roztoku na mechanickú energiu, ktorá zabezpečuje rotáciu.

Proces vŕtania ropného vrtu pozostáva zo spúšťania a zdvíhania stĺpa do hriadeľa, ako aj jeho zavesenia. Stĺpec je prefabrikovaná konštrukcia vyrobená z rúr, ktoré sú navzájom spojené pomocou špeciálnych zámkov. Hlavnou úlohou je prenášať rôzne druhy energie na bit. Týmto spôsobom sa vykonáva pohyb, ktorý vedie k prehĺbeniu a rozvoju studne.

Vŕtanie ropných alebo plynových vrtov je zložitý a v niektorých prípadoch nebezpečný proces. Vŕtanie ropných alebo plynových vrtov je možné úspešne vykonávať iba vtedy, ak sa prísne dodržiavajú určité pravidlá a predpisy. Vŕtanie studní sa používa na rôzne účely, medzi ktoré patrí: štúdium štruktúry zemskej kôry, hľadanie a skúmanie ropy, plynu, vody a pevných nerastov, ako aj pri stavbe ciest na štúdium pôdy atď. V tomto prípade, keď pri hľadaní ropy a zemného plynu sa vykonáva hĺbkové vŕtanie, čo je zložitý proces a spravidla aj pracovne náročný pre ľudí, ktorí vŕtajú. Vyžaduje si to veľké materiálne a technické zdroje vrátane špeciálnych nástrojov, materiálov, zariadení a inštalácií.

Na viacerých miestach našej krajiny sa ťažba ropy a plynu vykonáva v náročných geologických a klimatických podmienkach s dosahovaním produktívnych horizontov v hĺbke pod 3 km, často 4-5 km.

Ako už bolo uvedené, vŕtanie vo veľkých hĺbkach, a to aj pod soľnými vrstvami, ako aj v ťažko dostupných oblastiach tundry s permafrostom a tajgou, si samozrejme vyžaduje, aby vŕtačky v moderných podmienkach vykonávali všetky druhy prác súvisiacich s vŕtanie hlbokých vrtov na ropu a plyn s osobitnou zodpovednosťou a vysokou kvalifikáciou. V opačnom prípade sú pri vŕtaní studní možné rôzne komplikácie, ktoré môžu mať škodlivý vplyv na ľudí a životné prostredie. Preto je starostlivý a zodpovedný prístup k svojim povinnostiam pre každého člena vrtnej posádky hlavnou zásadou bezproblémovej práce vŕtačov v procese vŕtania hlbokých vrtov na ropu a plyn.

Množstvo vrtných posádok v posledných rokoch, keď sa začal rozvoj neobývaných a ťažko dostupných oblastí vrátane západnej Sibíri, využíva rotačnú metódu, t.j. vrtné tímy chodia na krátky čas na miesto vŕtania studní, žijú v táborových podmienkach. A potom sa vrátia do svojich stacionárnych vrtných organizácií.

Vŕtanie hlbokých vrtov sa vykonáva mechanickým zničením hornín pomocou špeciálnych motorov. Existujú dva typy mechanického vŕtania: príklepové a rotačné. Príklepové vŕtanie, nazývané aj vŕtanie s príklepovým lanom, je nasledovné. Trochu visíme na lane, ktoré sa pravidelne spúšťa na steny a ničí skalu. Lano sa nachádza na bubne vrtnej súpravy a dá sa spustiť a zdvihnúť pomocou rôznych zariadení.

Zničená hornina na čele, nazývaná odrezky, sa pravidelne odstraňuje. Za týmto účelom zdvihnite vŕtací nástroj a spustite bailer (vedro s ventilom na dne). Pri ponorení vyklápača sa ventil otvorí a naplní sa zmesou formácie alebo pridanej kvapaliny a vyvŕtanej horniny. Keď sa vyklápač zdvihne, ventil sa zatvorí. Následkom opakovaného spúšťania a zdvíhania vyklápača sa dno vrtu vyčistí a vŕtanie vrtu opäť pokračuje.

Pri metóde nárazového vŕtania sa spravidla nepoužíva žiadna vrtná kvapalina. Ale v záujme zachovania vyvŕtanej šachty som studňu opláštila, to znamená, že spustím puzdro pozostávajúce z kovových rúrok spojených závitmi alebo zváraním. Keď sa vrt prehlbuje, puzdro sa posúva ku dnu a predlžuje sa predĺžením ďalšej rúry. Ak nie je možné skriňu posunúť nadol, dovnútra sa spustí druhé puzdro s menším priemerom. Za týmto účelom sa studňa prehĺbi dlátom a stĺp sa predĺži. Nasledujúce stĺpy menšieho priemeru je možné spúšťať až do dosiahnutia konštrukčnej hĺbky.

Účinnosť metódy príklepového vŕtania závisí od výberu korunky na vŕtanie konkrétnej horniny, hmotnosti vŕtacieho nástroja, počtu nárazov korunky na dno a ďalších dôvodov.

Metóda nárazového vŕtania využíva stroje s nízkou hmotnosťou (do 20 ton), čo uľahčuje ich prepravu na vŕtanie plytkých studní ďaleko od obývaných oblastí.

Ale pri vŕtaní ropných a plynových vrtov sa perkusná metóda nepoužíva. Vŕtanie ropy a plynu sa vykonáva metódou rotačného vŕtania.

Rotačné vŕtanie sa vykonáva v dôsledku súčasného vplyvu zaťaženia a krútiaceho momentu na korunku. Táto metóda vŕtania sa vykonáva pomocou rotora alebo vrtných motorov: turbodrill alebo elektrickej vŕtačky.

Počas rotačného vŕtania sa sila z motora prenáša na rotor - rotačný mechanizmus inštalovaný nad ústím vrtu v strede veže. Rotor otáča vrtnú kolónu rúr s korunkou.

Pri vŕtaní s vrtným motorom sa korunka priskrutkuje k hriadeľu a vrtná kolóna sa priskrutkuje k krytu motora. Keď motor beží, jeho hriadeľ a korunka sa otáčajú, ale vrtná kolóna sa neotáča. V dôsledku toho sa pri rotačnom vŕtaní korunka prehlbuje do horniny, zatiaľ čo sa vrtná kolóna pohybuje pozdĺž osi vrtu, a pri vŕtaní pomocou vrtného motora sa vrtná kolóna neotáča.

Pri metóde rotačného vŕtania sa studňa preplachuje vodou alebo ílovým roztokom počas celej doby prevádzky korunky na dne. Preplachovacia kvapalina sa vstrekuje do vrtu a vynáša vyvŕtanú horninu na povrch, do špeciálnych nádob (žľabov), potom sa čistí čistiacimi mechanizmami a opäť vstupuje do prijímacích nádrží vrtných čerpadiel a čerpá sa do vrtu.

Vŕtacie rúrky sa zdvihnú, aby sa vymenili opotrebované vrtáky, odskrutkujú sa na časti nazývané sviečky. Sviečky sú umiestnené aj na lampáši veže na svietniku. Potom sa vrtná kolóna spustí do studne v opačnom poradí.

Medzi vrtné motory patria: turbovŕtačka a elektrická vŕtačka. K rotácii hriadeľa turbovrtáka dochádza v dôsledku premeny hydraulickej energie prúdenia výplachovej kvapaliny pozdĺž vrtnej kolóny vstupujúcej do turbovrtáka na mechanickú energiu turbovrtáka, s ktorým je korunka pevne spojená.

Pri vŕtaní s elektrickou vŕtačkou sa jej motora privádza energia cez kábel, ktorého časti sú vo vnútri vŕtacej kolóny sústredne vystužené.

Rôzne metódy rotačného vŕtania majú špecifické vlastnosti režimu vŕtania. Režim vŕtania je charakterizovaný komplexom zákazníkov vŕtania vrátane: rýchlosti prieniku, zaťaženia dna, frekvencie otáčania bitov, spotreby výplachovej kvapaliny atď.

Optimálnym režimom vŕtania sa rozumie kombinácia parametrov vŕtania, pri ktorej sa dosiahne najväčší efekt, t.j. pri relatívne nízkych nákladoch na materiál a peniaze sa dosahujú vysoké rýchlosti vŕtania a skutočný vrt sa blíži projektovému.

Pre každý kameň si môžete zvoliť optimálne parametre vŕtania: zaťaženie vrtáka, rýchlosť otáčania vrtáka a prietok preplachovacej kvapaliny.

V prípade vŕtania rotorom nie je vzťah medzi parametrami režimu vŕtania, preto volím optimálny režim! pre každý parameter a samostatne. Zároveň sa v závislosti od geológie úseku, berúc do úvahy tvrdosť hornín, volí zaťaženie vrtáka a jeho frekvencia otáčania a prietok preplachovacej kvapaliny sa nastavuje v závislosti od stupňa čistenia. dna studne.

Na rozdiel od rotačného vŕtania, pri vŕtaní turbovrtákom existuje súvislosť medzi parametrami režimu vŕtania. Napríklad so zvýšením prietoku preplachovacej kvapaliny pri rovnakom zaťažení dna sa zvyšuje aj rýchlosť otáčania turbodrillu. A v závislosti od tvrdosti hornín sa mení zaťaženie a podľa toho sa mení aj rýchlosť otáčania vrtáka, čo vedie k optimálnemu výkonu pri vŕtaní studní. Pri vŕtaní elektrickou vŕtačkou na rozdiel od turbínového vŕtania nevzniká spojenie medzi parametrami režimu vŕtania, avšak rýchlosť otáčania korunky je vysoká, čo zaisťuje optimálny režim vŕtania.

Vo väčšine prípadov sú pod projektom vyvŕtané vertikálne studne, ktorých kmeň je blízko vertikálnej. Vertikálne studne zahŕňajú tie, v ktorých uhol medzi osou studne a vertikálou (zenitový uhol) pozdĺž celého hriadeľa má odchýlku nie väčšiu ako 2° Ak je odchýlka väčšia ako 2°, jamky sa považujú za zakrivené.

Dôvody zakrivenia vrtov môžu byť rôzne a závisia tak od prirodzených geologických podmienok vŕtania vrtov, ako aj od výsledkov činnosti vŕtačov a iných služieb spojených s vŕtaním ropných a plynových vrtov. Geologické dôvody zakrivenia studní zahŕňajú: naklonené vrstvy, tektonické poruchy, prítomnosť kaperín, medzivrstvy hornín rôznej tvrdosti, ako aj pevné inklúzie, ako sú balvany atď. Technické dôvody zahŕňajú: zakrivenie vrtných rúr, deformácia závitov prípojky a pod.. Technologické dôvody zahŕňajú: nesprávny výber konštrukcie studne, nesprávny pomer priemerov vrtných rúr a studní, použitie nepriaznivých podmienok vŕtania atď.

Výrazná odchýlka od projektovaného vrtu vedie k veľkým komplikáciám pri vŕtaní vrátane nehôd.

V dôsledku mimovoľného zakrivenia vrtu sa môžu vyskytnúť tieto ťažkosti: komplikácie pri vypínaní, intenzívnejšie opotrebovanie vrtných rúr a spojok, pády skál, obrusovanie pažnicových rúr, ťažkosti pri ich spúšťaní do vrtu, zvýšené riziko vzniku rúr kolaps, komplikácie pri cementovaní a pod.

Zalomené studne sú pri následnej prevádzke nespoľahlivé a rýchlo zlyhávajú v dôsledku predčasného opotrebovania hĺbkového čerpacieho zariadenia, sacích tyčí a výrobného plášťa.

V mnohých prípadoch sa však vykonáva špeciálne naklonené a horizontálne vŕtanie studní, a to aj pod morským dnom, pod roklinami, horami, v oblastiach obsadených prírodnými rezerváciami, pod priemyselnými zariadeniami a obytnými sídlami, pri hasení horiacich fontán a odstraňovaní otvorených emisie ropy a plynu atď.

V tomto prípade sa používajú špeciálne biče, ktoré sa inštalujú medzi turbodrill a vŕtaciu kolónu.

Na vŕtanie ropných a plynových vrtov sa používajú bity, ktoré sú vrtnými nástrojmi na mechanické ničenie hornín. Zvyčajne sa na vŕtanie hornín strednej tvrdosti, tvrdých, tvrdých a veľmi tvrdých hornín používajú drviace a strihacie vrtáky, takzvané valčekové vrtáky.

V niektorých prípadoch sa používajú aj rezné a brúsne bity s diamantovými a karbidovými doštičkami. Používajú sa pri razení úsekov, kde dochádza k striedaniu hornín rôznej tvrdosti, vrátane kombinácie vysokoplastických a stredne tvrdých hornín.

Okamih spúšťania vrtáka do studne, pri ktorom vŕtači používajú špeciálne stabilizátory, aby zabezpečili presné spustenie vrtáka do stredu dna.

Vrtáky je možné použiť na kontinuálne vŕtanie, kedy sa hornina deštruuje po celom čelbe, alebo na obvodové vŕtanie, kedy sa hornina deštruuje pozdĺž prstenca čelby. V druhom prípade sa bity nazývajú jadrové bity a používajú sa na odoberanie jadra z vrtu. V tomto prípade sa používajú vŕtacie hlavy: valčekové kužeľové, diamantové a karbidové. Kordová korunka sa skladá z vŕtacej hlavy, základného náteru, tela súpravy jadier a guľového ventilu. Pomocou nosiča pôdy, ktorý má zachytávače jadier a držiaky jadier a široký ventil v hornej časti, sa jadro vyberie a uloží, kým sa nevyzdvihne na povrch.

Vrtná kolóna je určená na vykonávanie procesu vŕtania studne. Spája vrták alebo vrtný motor s povrchovým zariadením. Vŕtacia kolóna pozostáva zo série vrtných rúrok. V hornej časti je vedúca štvorhranná rúra spojená s obratlíkom. Vŕtacie rúry sú zoskrutkované pomocou vŕtacích spojov a spojok. Úlohou vŕtacej kolóny je prenášať rotáciu na korunku, vytvárať zaťaženie korunky, zdvíhať a spúšťať korunky, vykonávať rôzne pomocné práce počas procesu vŕtania studne a testovania formácií.

Na otáčanie vrtáka na dne vrtu sa používajú vyššie uvedené mechanizmy: rotory, turbodrily a elektrické vŕtačky.

Rotory zabezpečujú rotačný pohyb vrtnej kolóny a korunky a tiež podporujú hmotnosť ťažkej vŕtacej kolóny. Rotor inštalovaný na ústí vrtu pozostáva z rámu, v ktorého vnútornej časti je inštalovaný otočný stôl. V strede stola je otvor (prechod) na spúšťanie bitov a vŕtanie rúrok. Priemer otvoru rotorového stola sa pohybuje od 400 do 700 mm, ktorý je určený maximálnym priemerom vrtáka, ktorý ním prechádza. Do stredového otvoru sa vkladajú vložky a svorky, ktoré zaisťujú zavesenie hnacieho potrubia štvorcového prierezu. Následná vrtná rúra je pripevnená k vedúcej rúre a potom ďalšie.

Turbodrills, ako vrtné motory, premieňajú hydraulickú energiu na mechanickú energiu, ktorá zabezpečuje rotáciu hriadeľa turbodrill a korunky. Turbodrill sa skladá z dvoch hlavných prvkov turbíny: statora, pevne pripevneného k skrini, a rotora, upevneného na hriadeli turbodrillu. Vďaka mnohým stupňom (až 350) hydraulický tok, prúdiaci z jedného stupňa na druhý, vytvára silnú mechanickú energiu, ktorá poháňa vrták. Čím viac stupňov v turbodrille, tým väčší výkon a krútiaci moment a tým efektívnejšia prevádzka turbodrillu.

Elektrické vŕtačky premieňajú elektrickú energiu dodávanú z povrchu na mechanickú energiu, ktorá otáča vrták v spodnej časti. Elektrické vŕtačky, pozostávajúce z dvoch hlavných častí - elektromotora a vretena naplneného olejom, so skrutkovacím vrtákom, sa spúšťajú do studne na vrtnej kolóne. Napájanie z výkonového transformátora sa dodáva cez vonkajší kábel a vnútorný kábel, z ktorých druhý je zapustený do vŕtacej kolóny. V tomto prípade premývacia kvapalina, ktorá prešla systémom pomocných a dubrikátorov, vstupuje do dutého hriadeľa elektromotora a potom do vrtáka. A potom, ako pri rotačnom a turbínovom vŕtaní, vrtná kvapalina strháva úlomky vyvŕtanej horniny a dvíha ich cez medzikruží na povrch.

Vŕtacie súpravy sa líšia svojimi charakteristikami v závislosti od hĺbky vŕtaných vrtov. Zaťaženie háku vrtnej súpravy musí zodpovedať hmotnosti vrtnej kolóny a hmotnosť vrtnej kolóny musí byť väčšia ako hmotnosť plášťa.

V tomto ohľade sa vrtné súpravy líšia parametrami (maximálne prípustné zaťaženie háku), ktoré závisia od priemeru studne a vrtných rúr, ako aj od ich hmotnosti.

Vrtné súpravy sa líšia charakteristikami vrtných a energetických zariadení.

Celkový pohľad na vrtnú súpravu na vŕtanie ropných a plynových vrtov.

Vrtná súprava obsahuje množstvo mechanizmov, ktoré sú namontované na spoločnej základni, čo umožňuje prepravu súpravy z jednej studne do druhej v zmontovanej forme. Typická inštalácia pre rotačné vŕtanie zahŕňa: vežu, žeriavový blok, pojazdný blok, hák, otočný hriadeľ, navijak, dieselové motory, prevodovku, vŕtacie čerpadlo, čerpacie nádrže, pneumatické ovládanie a rotor. Inštalácia má kovový rám, ktorý je pokrytý štítmi a doskami alebo pogumovanou tkaninou na ochranu mechanizmov a ľudí pred zrážkami a vetrom.

Inštalačná súprava navyše obsahuje cirkulačný systém, ktorý pozostáva z vibrujúceho síha, žľabov, zberných nádob na splachovaciu kvapalinu a výtlačného potrubia.

Na vŕtanie na mori sa používajú zložitejšie vrtné zariadenia a súpravy. Ako už bolo uvedené, vŕtanie na mori sa vykonáva buď z pevných plošín, alebo z plávajúcich plošín a špeciálnych plavidiel.

Stacionárne plošiny zároveň vyžadujú konštrukciu kovovej základne, pevne pripevnenej k morskému dnu. Na tento účel sa používajú nosné bloky, inštalované špeciálnymi bezpečnostnými jednotkami, ktoré sú spoľahlivo tmelené.

Vŕtacie základne sú prepojené stojanmi a všetky vrtné miestnosti sú umiestnené v priestoroch pri stojane veľmi kompaktne a sú zakryté kvôli ochrane zariadenia a pracovníkov vŕtacej čaty. Stavebné práce na mori pri výstavbe základov a inštalácii vrtného zariadenia sú veľmi náročné na prácu a vykonávajú ich špeciálne organizácie.

Najmodernejšie vrtné súpravy majú ovládací panel pre proces vŕtania studní, kde sa ovládanie vykonáva pomocou tlačidiel namontovaných na kompaktnej membránovej klávesnici. Napríklad konzola vŕtačky pre pohon Power Drill 2000, dodávaná americkou spoločnosťou General Electric Drive System, je vyrobená v štýle moderného priemyselného dizajnu a má uzavreté klávesy, ktoré boli špeciálne navrhnuté tak, aby ich mohol presne používať vŕtač. v hustých pracovných podmienkach.palčiaky.

Fluorescenčné digitálne displeje – tri programovateľné a jeden diagnostický – poskytujú vŕtačke informácie o stave a prevádzkových parametroch súpravy. Automatická diagnostika a priama komunikácia s pohonom Power Drill 2000 robí z konzoly jedinečný nástroj pre vŕtačku. Vždy, keď sa vŕtač pokúsi nastaviť neoprávnenú funkciu, konzola ho informuje o chybe. Najprv sa identifikuje chyba, ktorá s najväčšou pravdepodobnosťou spôsobí, že zariadenie prestane fungovať.

To poskytne vŕtačovi okamžitú spätnú väzbu, čo mu umožní opraviť chybu a rýchlejšie obnoviť normálnu prevádzku. Operátor môže prepínať diagnostické zobrazenia, aby získal viac informácií o zistených poruchách. Stav systému sa neustále zobrazuje jednoduchými, úplnými slovami na ľahko čitateľnom špecializovanom klávesnicovom programovacom zariadení namontovanom priamo na jednotke. Diagnostické signály sú dodávané do klávesnice pomocou ľahko čitateľného textu, čo umožňuje personálu zariadenia s minimálnymi elektrickými znalosťami identifikovať akúkoľvek úroveň poruchy v priebehu niekoľkých minút.

Okrem vrtnej súpravy s rotorom, turbovŕtačkou alebo elektrickou vŕtačkou a súpravou bitov sú na mieste vŕtania k dispozícii nasledujúce zariadenia a materiály:

- 1) vŕtacie tyče a rúrky;

- 2) plášťové rúry;

- 3) čerpadlá na vstrekovanie kvapalín a kompresory na vstrekovanie plynu alebo vzduchu;

- 4) hlina a rôzne chemikálie;

- 5) nádoby na ílový roztok a iné splachovacie kvapaliny;

- 6) cementovacie jednotky a cement;

- 7) perforátory a skúšačky formácií a iné vybavenie.

Pred vŕtaním vrtu vypracuje geologická služba spolu s vrtnými a projekčnými organizáciami geologicko-technický pracovný poriadok (GTN), ktorý obsahuje geologické a technické časti. Vrtáky začnú vŕtať studňu po schválení a podpísaní plynového čerpadla vedúcimi organizácií vykonávajúcich prácu. Geologická časť GTN poskytuje predpokladaný úsek sedimentov v mieste vŕtania vrtu. Uvádza sa hĺbka expozície rôznych stratigrafických členení rezu, návrhový rez sedimentov (litologický stĺp) označujúci pevnosť hornín,

sú uvedené potrebné intervaly pre odber vzoriek jadra a testovanie útvarov v otvorenej diere a sú uvedené možné komplikácie pri vŕtaní proti určitým intervalom úseku a je uvedený súbor potrebných výrobných a geofyzikálnych prác.

V technickej časti je navrhnutý najoptimálnejší návrh vrtu, sú uvedené: podmienky na testovanie kolón, zásoby roztoku a chemikálií, metódy vŕtania, typ motora vrtu, typ, veľkosť, počet bitov, režim vŕtania vrtu (axiálny zaťaženie, otáčky rotora, posuv čerpadla, odoberanie, počet čerpadiel), typ vrtnej kvapaliny pre intervaly vŕtania sekcie, parametre výplachovej kvapaliny, chemické ošetrenie roztoku, rýchlosť zdvihu nástroja, usporiadanie vrtnej kolóny, parametre vrtnej súpravy, atď.

Návrh studne je systém rúr rôznych priemerov a hĺbok zostupu do studne, čo zabezpečuje jej pevné pripevnenie k stenám šachty a priľahlým skalám. Zvyčajne sa na zakrytie hornej časti zárezu, zloženej z voľných hornín, vybuduje jama hlboká 4-8 m a do nej sa spustí rúra veľkého priemeru s oknom na vrchu. Priestor medzi rúrou a stenou vrtu je vyplnený sutinovým kameňom a cementovou maltou, čo umožňuje spoľahlivé spevnenie ústia vrtu. Potom sa k oknu v potrubí privarí kovová priekopa, cez ktorú sa počas vŕtania studne preplachovacia kvapalina nasmeruje do výkopového systému. Potrubie inštalované v jame sa nazýva smer.

Po nastavení smeru začnú vŕtať studňu. Po odvŕtaní sypkých hornín v hornej časti úseku (50-400 m) sa spustí pažnicový pás z oceľových rúr a zacementuje sa medzikruží. Prvé puzdro sa nazýva puzdro.

Potom vŕtanie pokračuje. Ak sa neskôr pri vŕtaní vyskytnú komplikácie v dôsledku nestabilných útvarov, spustí sa druhé puzdro, ktoré sa nazýva medziplášť. V mnohých prípadoch je potrebné znížiť tretí aj štvrtý stĺpik, aby sa zosilnil vrt.

Po dosiahnutí konštrukčnej hĺbky sa výrobné puzdro spustí do vrtu a zacementuje. Môže byť navrhnutý tak, aby zdvíhal ropu alebo plyn na povrch, alebo aby vstrekoval vodu (plyn alebo vzduch) do zásobníka na udržanie tlaku.

Rozloženie pažnicových strún s uvedením ich priemerov, hĺbka prechodu z väčšieho priemeru na menší, hĺbka chodu pažnicových strún a ich intervaly tmelenia umožňuje predstaviť si prevedenie studne.

V závislosti od počtu spustených strún puzdra môžu byť jamky jednostĺpové, dvojstĺpové alebo trojstĺpové. Typicky sa počiatočný priemer jamky pohybuje od 400 do 600 mm a konečný priemer je 127 mm (5").

Pri vŕtaní boli často pozorované závaly vrchnej časti sedimentárneho komplexu zloženého z ílov, pieskovcov a okruhliakov; vytvorenie jaskýň v halogénových horninách Kunguru, v ktorých došlo k zlomeniu vrtného nástroja; vyskytol sa abnormálne vysoký tlak vyžadujúci vŕtanie s váženým roztokom (1,7 g/cm3), absorpcia ílového roztoku (až do straty cirkulácie) pri vŕtaní poréznych a rozbitých hornín, čo v kombinácii s abnormálne vysokým tlakom ohrozuje otvorené emisie plynu; tvorba olejových tesnení proti poréznym a rozbitým horninám produktívnych vrstiev, čo vedie k prilepeniu a utiahnutiu vŕtacieho nástroja.

Po spustení pažnicových strún do studne sa tieto zacementujú (scementujú). Na tento účel sa cement naleje do medzikružia pomocou špeciálnych cementových cementov. Cementové malty sa pripravujú v špeciálnych strojoch na miešanie cementu, ktoré prichádzajú na miesto vŕtania. Cementovacími jednotkami vybavenými čerpadlami je cement vytláčaný z pažnice do medzikružia vrtu až do určitej výšky zdvihu cementu uvedenej vo VOP.

Vŕtanie produkčných horizontov v prieskumných vrtoch sa vykonáva jadrovými korunkami s cieľom vybrať a následne preštudovať jadro. Po ukončení vŕtania produkčných útvarov sa vykonáva celý rozsah terénnych geofyzikálnych prieskumov vrtov (GIS).

Potom sa formácie testujú pomocou testerov formácie, ktoré sú založené na spôsobení prítoku oleja z formácie v dôsledku prudkého poklesu tlaku v systéme formácia - vrták.

Typicky sa vrt vyvŕta mierne pod základňou produkčného horizontu, výrobný plášť sa spustí a raz alebo dvakrát zacementuje. Potom, po vytvrdnutí cementu, je stena kolóny vrátane cementového prstenca perforovaná oproti výrobnej formácii, aby sa vytvorilo spojenie medzi kolónou a formáciou. Na tento účel použite rôzne perforátory (kumulatívne, torpédo alebo guľky). Najčastejšie sa používajú kumulatívne príklepové vŕtačky, založené na pôsobení kumulatívneho prúdu, ku ktorému dochádza v dôsledku výbuchu medeného obloženia nálože a rázovej vlny. V tomto prípade je tenký kovový prúd vyvrhnutý rýchlosťou 8000-10 000 m/s a prerazí otvory v stĺpe a cementovom kameni. Do studne sa spustí perforátor a proti produktívnej formácii sa vytvorí vypočítaná sieť otvorov.

Podzemné opravy studní sú vykonávané ako počas procesu vŕtania, tak aj počas ich následnej prevádzky špeciálnymi tímami podzemných opráv, ktoré vykonávajú veľké a súčasné opravy studní. Údržbárske čaty väčšinou pracujú na smeny, rovnako ako vrtné čaty.

Je dôležité poznamenať, že vŕtanie ropných a plynových vrtov sa môže vykonávať len pri prísnom súlade so všetkými pravidlami a požiadavkami. A to nie je vôbec prekvapujúce, pretože musíte pracovať s dosť nebezpečným a citlivým materiálom, ktorého extrakcia si v každom prípade vyžaduje kompetentný prístup. A aby sme pochopili všetky aspekty práce s ním, je potrebné najprv zvážiť všetky základy tejto záležitosti a jej zložiek.

Studňa je teda banský otvor, ktorý je vytvorený bez potreby prístupu človeka a má valcový tvar – jeho dĺžka je mnohonásobne väčšia ako jeho priemer. Začiatok studne sa nazýva ústie, povrch valcového stĺpa sa nazýva kmeň alebo stena a dno objektu sa nazýva dno.

Dĺžka objektu sa meria od ústia po dno, pričom hĺbka sa meria priemetom osi na vertikálu. Počiatočný priemer takéhoto objektu maximálne nepresahuje 900 mm, zatiaľ čo konečný priemer je v zriedkavých prípadoch menší ako 165 mm - to je špecifickosť procesu nazývaného vŕtanie ropných a plynových vrtov a jeho vlastnosti.

Vlastnosti vŕtania ropných a plynových vrtov

Vytváranie studní ako samostatného procesu pozostáva väčšinou z vŕtania, ktoré je zase založené na nasledujúcich operáciách:

- Proces prehlbovania, keď sú horniny zničené vŕtacím nástrojom,

- Odstraňovanie drveného kameňa zo studne,

- Posilnenie šachty pažnicovými stĺpmi pri prehlbovaní bane,

- Vykonávanie geologických a geofyzikálnych prác pri hľadaní produktívnych horizontov,

- Cementovanie výrobného reťazca.

Klasifikácia ropných a plynových vrtov

Je známe, že potrebné materiály, ktoré sa plánujú ťažiť, môžu ležať v rôznych hĺbkach. A preto sa vŕtanie môže vykonávať aj do rôznych hĺbok a zároveň, ak hovoríme o hĺbke do 1500 metrov, vŕtanie sa považuje za plytké, do 4500 - stredné, do 6000 - hlboké.

Dnes sú ropné a plynové vrty vŕtané do ultra hlbokých horizontov, hlbších ako 6000 metrov – v tomto smere je veľmi orientačný vrt Kola, ktorého hĺbka je 12 650 metrov.

Ak vezmeme do úvahy metódy vŕtania so zameraním na metódu deštrukcie hornín, potom tu môžeme uviesť ako príklad mechanické metódy, napríklad rotačné, ktoré sa realizujú pomocou elektrickej vŕtačky a skrutkových vrtných motorov.

Existujú aj šokové metódy. Používajú aj nemechanické metódy, medzi ktoré patria elektrické impulzné, výbušné, elektrické, hydraulické a iné. Všetky sa nepoužívajú veľmi široko.

Pracuje pri ťažbe ropy alebo plynu

V klasickej verzii sa pri ťažbe ropy alebo plynu používajú vrtáky na zničenie horniny a prúdy vrtnej kvapaliny neustále čistia dno. V zriedkavých prípadoch sa na čistenie používa plynné pracovné činidlo.

Vŕtanie sa v každom prípade vykonáva vertikálne, šikmé vŕtanie sa používa iba v prípade potreby, používa sa aj vŕtanie zhlukom, smerové, dvojhlavňové alebo viacotvorové vŕtanie.

Studne sa prehlbujú s odberom jadra alebo bez neho, prvá možnosť sa používa pri práci pozdĺž periférie a druhá - po celej ploche. Ak sa odoberie jadro, skúma sa, či prechádza vrstvami hornín, pričom sa pravidelne dvíha na povrch.

Vŕtanie ropy a zemného plynu sa dnes vykonáva na súši aj na mori a tieto práce sa vykonávajú pomocou špeciálnych vrtných súprav, ktoré poskytujú rotačné vŕtanie pomocou špecializovaných vrtných rúr, ktoré sú spojené závitovými spojmi s uzamykaním spojok.

Niekedy sa používajú aj kontinuálne ohybné rúry, ktoré sú navinuté na bubnoch a môžu mať dĺžku okolo 5 tisíc metrov a viac.

Takúto prácu teda nemožno nazvať jednoduchou - sú veľmi špecifické a zložité a osobitný dôraz by sa mal klásť na nové technológie, ktorých štúdium môže byť náročnou úlohou aj pre profesionálov v tomto odvetví.

Nové technológie na vŕtanie ropných a plynových vrtov na výstave

Zdieľanie informácií a učenie sa novým veciam dokáže zabezpečiť optimálny pokrok, a preto túto potrebu jednoducho nemožno nechať bokom.

Ak sa rozhodnete pripojiť k moderným výdobytkom a vrhnúť sa do profesionálneho prostredia, práve na tento účel sa konajú odborné podujatia, ktorých sa určite zúčastnite. Hovoríme o výstavách, ktoré sa každoročne konajú na výstavisku Expocentra a v dňoch otvorenia združujú stovky a tisíce odborníkov v tejto oblasti.

Na výročnej výstave "Neftegaz" môžete ľahko získať prístup k novému vývoju, študovať pokročilé technológie (napríklad technológie na vŕtanie ropných a plynových vrtov), vidieť moderné vybavenie a zároveň získať užitočné spojenia v potrebnom rozsahu, nájsť klientov a partnerov.

Takéto príležitosti by ste si nemali nechať ujsť, pretože sa nevyskytujú príliš často a so správnym prístupom môžu poskytnúť významný pokrok!

Prečítajte si naše ďalšie články.

Výstavba ropných a plynových vrtov vyvinuté a zušľachtené v súlade so špecifickými geologickými podmienkami vŕtania v danej oblasti. Musí zabezpečiť plnenie zadanej úlohy, t.j. dosiahnutie projektovanej hĺbky, otvorenie ložiska ropy a zemného plynu a uskutočnenie celého plánovaného rozsahu štúdií a prác vo vrte, vrátane jeho využitia v systéme rozvoja poľa.

Návrh vrtu závisí od zložitosti geologického rezu, spôsobu vŕtania, účelu vrtu, spôsobu otvárania produkčného horizontu a ďalších faktorov.

Počiatočné údaje pre návrh štruktúry studne zahŕňajú nasledujúce informácie:

účel a hĺbka studne;

návrhový horizont a charakteristiky rezervoárovej horniny;

geologický rez v mieste vrtu, zvýrazňujúci zóny možných komplikácií a indikujúci tlaky v nádrži a tlaky hydraulického štiepenia podľa intervalov;

priemer výrobnej kolóny alebo konečný priemer vrtu, ak nie je k dispozícii prevádzka výrobnej kolóny.

Návrhová objednávka návrhy ropných a plynových vrtovĎalšie.

Vybraný dizajn spodnej časti dobre . Návrh vrtu v intervale produktívnej tvorby by mal poskytovať najlepšie podmienky pre prúdenie ropy a plynu do vrtu a čo najefektívnejšie využitie energie ložiska ložiska ropy a plynu.

Požadované počet strún puzdra a hĺbky ich zostupu. Na tento účel sa vynesie graf zmien koeficientu anomálie tlakov v zásobníku k a indexu absorpčného tlaku kab.

Voľba je opodstatnená priemer výrobnej struny a priemery pažnicových strún a bitov sú dohodnuté. Priemery sa počítajú zdola nahor.

Intervaly cementovania sú zvolené. Od pažnicovej pätky po ústie vrtu sú stmelené: vodiče vo všetkých vrtoch; stredné a ťažobné reťazce pri prieskume, prieskume, parametrických, referenčných a plynových vrtoch; stredné stĺpy v ropných vrtoch hlbokých viac ako 3000 m; na úseku dĺžky najmenej 500 m od medzipažbia v ropných vrtoch do hĺbky 3004) m (za predpokladu, že všetky priepustné a nestabilné horniny sú pokryté cementovou kašou).

Interval cementovania ťažobných strún v ropných vrtoch môže byť obmedzený na oblasť od topánky po časť umiestnenú najmenej 100 m nad spodným koncom predchádzajúcej medziľahlej kolóny.

Všetky pažnicové reťazce vo vrtoch vybudovaných v pobrežných oblastiach sú po celej dĺžke stmelené.

Etapy navrhovania hydraulického programu na preplachovanie studne vrtnými kvapalinami.

Hydraulický program je chápaný ako súbor nastaviteľných parametrov pre proces preplachovania studne. Rozsah nastaviteľných parametrov je nasledovný: ukazovatele vlastností vrtnej kvapaliny, prietok vrtných čerpadiel, priemer a počet trysiek tryskových vrtákov.

Pri zostavovaní hydraulického programu sa predpokladá:

Eliminujte vniknutie kvapaliny z tvorby a straty vrtnej kvapaliny;

Zabráňte erózii stien studne a mechanickému rozptylu prepravovaných odrezkov, aby sa zabránilo hromadeniu vrtnej kvapaliny;

Zabezpečte odstránenie vyvŕtanej horniny z prstencového priestoru studne;

Vytvorte podmienky pre maximálne využitie efektu hydromonitoru;

Racionálne využitie hydraulického výkonu čerpacej jednotky;

Eliminujte núdzové situácie pri zastavovaní, cirkulácii a spúšťaní kalových čerpadiel.

Uvedené požiadavky na hydraulický program sú splnené za predpokladu formalizácie a riešenia problému multifaktorovej optimalizácie. Známe schémy navrhovania procesu preplachovania vŕtaných studní sú založené na výpočtoch hydraulického odporu v systéme na základe špecifikovaných prietokov čerpadiel a parametrov vlastností vrtných kvapalín.

Takéto hydraulické výpočty sa vykonávajú podľa nasledujúcej schémy. Najprv sa na základe empirických odporúčaní nastaví rýchlosť pohybu vrtného výplachu v prstencovom priestore a vypočíta sa potrebný prietok kalových čerpadiel. Na základe špecifikácií kalových čerpadiel sa vyberie priemer puzdier schopných zabezpečiť požadovaný prietok. Potom sa pomocou príslušných vzorcov určia hydraulické straty v systéme bez zohľadnenia tlakových strát v bite. Plocha trysiek hydraulických trysiek sa volí na základe rozdielu medzi maximálnym menovitým vstrekovacím tlakom (zodpovedajúcim zvoleným puzdrám) a vypočítanými tlakovými stratami v dôsledku hydraulického odporu.

Zásady pre výber spôsobu vŕtania: základné výberové kritériá zohľadňujúce hĺbku vrtu, teplotu vo vrte, zložitosť vŕtania, profil konštrukcie a ďalšie faktory.

Výber metódy vŕtania, vývoj efektívnejších metód na ničenie hornín na dne studne a riešenie mnohých problémov súvisiacich s výstavbou studne nie je možné bez štúdia vlastností samotných hornín, podmienok ich vzniku. výskyt a vplyv týchto podmienok na vlastnosti hornín.

Výber spôsobu vŕtania závisí od štruktúry útvaru, vlastností jeho zásobníka, zloženia kvapalín a/alebo plynov v ňom obsiahnutých, počtu produktívnych medzivrstiev a koeficientov anomálií formačných tlakov.

Výber spôsobu vŕtania je založený na porovnávacom hodnotení jeho účinnosti, ktorá je daná mnohými faktormi, z ktorých každý môže mať v závislosti od geologických a metodických požiadaviek (GMT), účelu a podmienok vŕtania rozhodujúci význam.

Výber spôsobu vŕtania studne je tiež ovplyvnený zamýšľaným účelom vŕtacích prác.

Pri výbere metódy vŕtania by ste sa mali riadiť účelom studne, hydrogeologickými charakteristikami zvodnenej vrstvy a jej hĺbkou a objemom práce na rozvoj formácie.

Kombinácia parametrov BHA.

Pri výbere spôsobu vŕtania treba okrem technických a ekonomických faktorov vziať do úvahy aj to, že v porovnaní s BHA založenými na hĺbkovom motore sú rotačné BHA oveľa technologicky vyspelejšie a prevádzkovo spoľahlivejšie, konštrukčne stabilnejšie. trajektórie.

Závislosť vychyľovacej sily na bite na zakrivení jamky pre stabilizáciu BHA s dvoma centralizátormi.

Pri výbere spôsobu vŕtania treba okrem technických a ekonomických faktorov vziať do úvahy, že v porovnaní s BHA založenými na hĺbkovom motore sú rotačné BHA oveľa technologicky vyspelejšie a spoľahlivejšie v prevádzke a stabilnejšie pozdĺž konštrukčná trajektória.

Na zdôvodnenie voľby metódy vŕtania v posolných ložiskách a potvrdenie vyššie uvedeného záveru o racionálnej metóde vŕtania boli analyzované technické ukazovatele vŕtania turbín a rotačných vrtov.

Ak zvolíte spôsob vŕtania s hĺbkovými hydromotormi, po výpočte axiálneho zaťaženia vrtáka musíte vybrať typ vrtného motora. Pri tejto voľbe sa berie do úvahy špecifický krútiaci moment pri otáčaní korunky, axiálne zaťaženie korunky a hustota vrtnej kvapaliny. Pri navrhovaní rýchlosti otáčania bitov a hydraulického programu na preplachovanie studne sa zohľadňujú technické vlastnosti zvoleného motora pre hĺbenie.

Otázka o výber spôsobu vŕtania by sa malo rozhodnúť na základe štúdie uskutočniteľnosti. Hlavným ukazovateľom pre výber metódy vŕtania je ziskovosť - náklady na 1 m penetrácie. [ 1 ]

Predtým ako začneš výber spôsobu vŕtania Pri prehlbovaní diery pomocou plynných činidiel je potrebné mať na pamäti, že ich fyzikálne a mechanické vlastnosti prinášajú určité obmedzenia, pretože niektoré typy plynných činidiel nie sú použiteľné pre množstvo metód vŕtania. Na obr. 46 sú znázornené možné kombinácie rôznych typov plynných činidiel s modernými metódami vŕtania. Ako vidno z diagramu, najuniverzálnejšie z hľadiska použitia plynných činidiel sú rotačné a elektrické metódy vŕtania, menej univerzálne je turbínová metóda, ktorá sa používa len pri použití prevzdušňovaných kvapalín. [ 2 ]

Napájanie MODU má menší vplyv na výber metód vŕtania a ich odrôd, ako napájanie zariadenia na vŕtanie na zemi, keďže okrem zariadenia na priame vŕtanie je MODU vybavený pomocným zariadením potrebným na jeho prevádzku a udržanie v mieste vŕtania. V praxi fungujú vŕtacie a pomocné zariadenia striedavo. Minimálne požadované napájanie vrtnej súpravy je určené energiou spotrebovanou pomocným zariadením, ktorá môže byť väčšia ako energia potrebná na pohon vŕtania. [ 3 ]

Ôsma časť technického projektu je venovaná výber spôsobu vŕtania, štandardné veľkosti vrtných motorov a dĺžky vŕtania, vývoj režimov vŕtania. [ 4 ]

Inými slovami, výber jedného alebo druhého profilu studne do značnej miery určuje výber spôsobu vŕtania5 ]

Prepraviteľnosť MODU nezávisí od spotreby kovu a napájania zariadenia a neovplyvňuje výber spôsobu vŕtania, keďže sa ťahá bez demontáže zariadenia. [ 6 ]

Inými slovami, výber jedného alebo druhého typu profilu studne do značnej miery určuje výber spôsobu vŕtania, typ bitu, hydraulický program vŕtania, parametre režimu vŕtania a naopak. [ 7 ]

Valivé parametre plávajúceho základu by sa mali určiť výpočtom už v počiatočných fázach návrhu trupu, pretože od toho závisí prevádzkový rozsah morských vĺn, pri ktorých je možná normálna a bezpečná prevádzka, ako aj výber spôsobu vŕtania, systémy a zariadenia na zníženie vplyvu pohybu na pracovný proces. Zníženie sklonu je možné dosiahnuť racionálnym výberom veľkostí krytov, ich relatívnej polohy a použitím pasívnych a aktívnych prostriedkov na boj proti sklonu. [ 8 ]

Najbežnejšou metódou prieskumu a využívania podzemných vôd zostáva vŕtanie studní a studní. Výber spôsobu vŕtania určiť: stupeň hydrogeologických znalostí územia, účel prác, požadovanú spoľahlivosť získaných geologických a hydrogeologických informácií, technicko-ekonomické ukazovatele posudzovaného spôsobu vŕtania, náklady na 1 m3 vyrobenej vody, život studne. Voľbu technológie vŕtania studní ovplyvňuje teplota podzemnej vody, stupeň jej mineralizácie a agresivita voči betónu (cementu) a železu. [ 9 ]

Pri vŕtaní ultrahlbokých vrtov je veľmi dôležité zabrániť zakriveniu vrtu kvôli negatívnym dôsledkom zakrivenia vrtu pri jeho prehlbovaní. Preto, kedy výber metód na vŕtanie ultra hlbokých vrtov, a najmä ich horných intervalov, treba dbať na dodržanie zvislosti a priamosti vrtu. [ 10 ]

O otázke výberu spôsobu vŕtania by sa malo rozhodnúť na základe štúdie uskutočniteľnosti. Hlavným ukazovateľom pre výber spôsobu vŕtania je rentabilita - náklady na 1 m prieniku. [ 11 ]

Rýchlosť rotačného vŕtania s preplachovaním ílovým roztokom teda prevyšuje rýchlosť vŕtania s príklepovým lanom 3-5 krát. Preto je rozhodujúci faktor kedy výber spôsobu vŕtania musí existovať ekonomická analýza. [ 12 ]

Technická a ekonomická efektívnosť projektu výstavby ropných a plynových vrtov do značnej miery závisí od platnosti procesu prehlbovania a preplachovania. Návrh technológie pre tieto procesy zahŕňa výber spôsobu vŕtania, typ nástroja na deštrukciu horniny a režimy vŕtania, konštrukcia vrtnej kolóny a usporiadanie jej dna, program hydraulického prehĺbenia a ukazovatele vlastností vrtnej kvapaliny, typy vrtných kvapalín a potrebné množstvá chemických činidiel a materiálov, aby si zachovali svoje vlastnosti. Prijatie konštrukčných rozhodnutí určuje výber typu vrtnej súpravy, ktorý okrem toho závisí od konštrukcie pažnicových kolón a geografických podmienok vŕtania. [ 13 ]

Aplikácia výsledkov riešenia problému vytvára širokú príležitosť na vykonanie hlbokej, rozsiahlej analýzy výkonu bitov vo veľkom počte objektov so širokou škálou podmienok vŕtania. V tomto prípade je možné pripraviť aj odporúčania pre výber metód vŕtania, vrtné motory, kalové čerpadlá a preplachovacie kvapaliny. [ 14 ]

V praxi výstavby studní sa rozšírili tieto spôsoby vŕtania: rotačné s priamou cirkuláciou, rotačné s reverznou cirkuláciou, rotačné s fúkaním vzduchu a perkusné lano. Podmienky použitia rôznych metód vŕtania sú dané technickými a technologickými vlastnosťami vrtných súprav, ako aj kvalitou prác na stavbe studne. Treba poznamenať, že kedy výber spôsobu vŕtania studne pre vodu je potrebné brať do úvahy nielen rýchlosť vŕtania studní a vyrobiteľnosť metódy, ale aj zabezpečenie takých parametrov pre otvorenie zvodnenej vrstvy, pri ktorých je deformácia hornín v zóne dna pozorovaná na minimum. rozsahu a jeho priepustnosť v porovnaní s útvarom neklesá. [ 1 ]

Je oveľa ťažšie vybrať spôsob vŕtania na prehĺbenie vertikálneho vrtu. Ak pri vŕtaní intervalu zvolenom na základe vŕtacej praxe s použitím vrtných kvapalín možno očakávať ohnutie zvislého hriadeľa, potom sa spravidla používajú vzduchové kladivá s príslušným typom vrtákov. Ak nie je pozorované žiadne zakrivenie, potom výber spôsobu vŕtania sa uskutočňuje nasledovne. Pre mäkké horniny (mäkké bridlice, sadra, krieda, anhydrity, soľ a mäkké vápence) je vhodné použiť elektrické vŕtanie s rýchlosťou vrtákov do 325 ot./min. So zvyšujúcou sa tvrdosťou hornín sú metódy vŕtania usporiadané v nasledujúcom poradí: objemový motor, rotačné vŕtanie a rotačné príklepové vŕtanie. [ 2 ]

Z hľadiska zvýšenia rýchlosti a zníženia nákladov na vybudovanie studní s MODU je zaujímavý spôsob vŕtania s hydraulickým transportom jadra. Táto metóda, s výnimkou vyššie uvedených obmedzení jej použitia, môže byť použitá pri prieskume rozsypov s PBU v prospekčných a prospekčno-hodnotiacich etapách geologického prieskumu. Náklady na vŕtacie zariadenie, bez ohľadu na metódy vŕtania, nepresahujú 10% celkových nákladov na MODU. Preto samotné zmeny v nákladoch na vŕtacie zariadenie nemajú významný vplyv na náklady na výrobu a servis MODU a na výber spôsobu vŕtania. Zvýšenie nákladov na MODU je opodstatnené len vtedy, ak zlepší pracovné podmienky, zvýši bezpečnosť a rýchlosť vŕtania, zníži počet prestojov v dôsledku poveternostných podmienok a predĺži vrtnú sezónu. [ 3 ]

Výber typu vrtáka a režimu vŕtania: kritériá výberu, metódy získavania informácií a ich spracovania na vytvorenie optimálnych režimov a reguláciu hodnôt parametrov .

Výber bitu sa robí na základe znalosti hornín (g/p) skladajúcich daný interval, t.j. podľa kategórie tvrdosti a podľa kategórie abrazivity.

V procese vŕtania prieskumného a niekedy aj ťažobného vrtu sa horniny periodicky vyberajú vo forme nedotknutých pilierov (jadier) na zostavenie stratigrafického rezu, štúdium litologických charakteristík vŕtaných hornín, identifikáciu obsahu ropy a plynu v póroch skaly atď.

Na vytiahnutie jadra na povrch sa používajú jadrové korunky (obr. 2.7). Takýto vrták pozostáva z vŕtacej hlavy 1 a súpravy jadier pripevnených k telu vŕtacej hlavy pomocou závitu.

Ryža. 2.7. Schéma zariadenia na korunku: 1 - vŕtacia hlava; 2 - jadro; 3 - pozemný nosič; 4 - telo súpravy jadra; 5 - guľový ventil

V závislosti od vlastností horniny, v ktorej sa vykonáva vŕtanie a vzorkovanie jadra, sa používajú valcové kužeľové, diamantové a karbidové vŕtacie hlavy.

Režim vŕtania je kombináciou parametrov výrazne ovplyvňujúcich výkon korunky, ktoré môže vŕtač meniť zo svojej konzoly.

Pd [kN] – zaťaženie bitu, n [ot./min] – rýchlosť otáčania bitu, Q [l/s] – priemyselný prietok (posuv). g-ti, H [m] – penetrácia na bit, Vm [m/hod] – kožušina. rýchlosť prieniku, Vav=H/tB – priemer,

Vm(t)=dh/dtB – okamžitý, Vр [m/hod] – rýchlosť bežného vŕtania, Vр=H/(tB + tSPO + tB), C [rub/m] – prevádzkové náklady na 1m penetrácie, C= ( Cd+Sch(tB + tSPO + tB))/H, Cd – cena bitu; Cch – náklady na 1 hodinu vŕtacej práce. rev.

Etapy hľadania optimálneho režimu - vo fáze návrhu - prevádzková optimalizácia režimu vŕtania - úprava režimu návrhu s prihliadnutím na informácie získané počas procesu vŕtania.

Počas procesu návrhu používame informácie. získané pri vŕtaní studne. v tomto

región, analóg konv., údaje na goelog. časť studne, odporúčania výrobcu vŕtačky. náradia, prevádzkové charakteristiky vrtných motorov.

2 spôsoby výberu bitu v spodnej časti: grafický a analytický.

Frézy v hlave vrtáka sú namontované tak, aby sa hornina v strede dna otvoru pri vŕtaní nezničila. To vytvára podmienky pre vznik jadra 2. Existujú štvor-, šesť- a potom osemkužeľové vrtné hlavy určené na vŕtanie s výberom jadra v rôznych horninách. Usporiadanie prvkov na ničenie horniny v diamantových a karbidových vrtných hlavách tiež umožňuje ničiť horninu len pozdĺž obvodu dna vrtu.

Pri prehĺbení vrtu sa výsledný skalný stĺp dostane do jadrovej súpravy pozostávajúcej z puzdra 4 a jadrovej rúrky (nosič pôdy) 3. Telo jadrovej súpravy sa používa na pripojenie vrtnej hlavy k vrtnej kolóne, umiestnenie nosiča a chrániť ho pred mechanickým poškodením, ako aj prejsť splachovaciu kvapalinu medzi ním a pozemným nosičom. Nosič pôdy je určený na prijatie jadra, jeho konzerváciu počas vŕtania a pri zdvíhaní na povrch. Na vykonávanie týchto funkcií sú v spodnej časti nosiča pôdy nainštalované zachytávače jadier a držiaky jadier a v hornej časti je guľový ventil 5, ktorý umožňuje, aby kvapalina vytlačená z nosiča pôdy prechádzala cez seba pri jeho plnení jadrom. .

Podľa spôsobu montáže nosiča pôdy do korpusu jadrovej súpravy a do vŕtacej hlavy sú jadrové korunky s odnímateľným a neodnímateľným nosičom pôdy.

Jadrové vrtáky s odnímateľným nosičom pôdy vám umožňujú zdvihnúť jadrovník s jadrom bez zdvíhania vŕtacej kolóny. Za týmto účelom sa do vrtnej kolóny na lane spustí zachytávač, pomocou ktorého sa nosič pôdy vyberie zo súpravy jadier a zdvihne sa na povrch. Potom sa pomocou toho istého zachytávača spustí prázdny nosič pôdy a nainštaluje sa do tela jadrovej súpravy a vŕtanie s výberom jadra pokračuje.

Vŕtacie korunky s odnímateľným nosičom pôdy sa používajú pri vŕtaní s turbínou a vrtáky s neodnímateľným jadrom sa používajú pri rotačnom vŕtaní.

Schematický diagram testovania produktívneho horizontu pomocou skúšačky formácií na potrubiach.

Testery formácie sú veľmi široko používané pri vŕtaní a poskytujú najväčšie množstvo informácií o testovanom objekte. Moderný tester bytových útvarov pozostáva z týchto hlavných komponentov: filter, pakr, samotný tester s vyrovnávacími a hlavnými vstupnými ventilmi, uzatvárací ventil a cirkulačný ventil.

Schematický diagram jednostupňového cementovania. Zmeny tlaku v cementačných čerpadlách zapojených do tohto procesu.

Jednostupňová metóda cementovania studní je najbežnejšia. Pri tejto metóde sa cementový roztok dodáva v danom intervale naraz.

Záverečná fáza vŕtacích operácií je sprevádzaná procesom, ktorý zahŕňa cementovanie studní. Životaschopnosť celej konštrukcie závisí od toho, ako dobre sa tieto práce vykonávajú. Hlavným cieľom, ktorý sa sleduje v procese vykonávania tohto postupu, je nahradiť vrtné bahno cementom, ktorý má iný názov - cementová kaša. Cementovanie studní zahŕňa zavedenie kompozície, ktorá by mala vytvrdnúť na kameň. V súčasnosti existuje niekoľko spôsobov, ako vykonať proces cementovania studní, najčastejšie používaný z nich má viac ako 100 rokov. Ide o jednostupňovú metódu cementovania plášťa, ktorá bola svetu predstavená v roku 1905 a dnes sa používa len s niekoľkými úpravami.

|

Schéma cementovania s jednou zátkou. |

Proces cementovania

Technológia cementovania vrtov zahŕňa vykonávanie 5 hlavných typov prác: prvým je miešanie cementovej kaše, druhým je čerpanie kompozície do vrtu, tretím je dodávanie zmesi zvolenou metódou do medzikružia, štvrtým je vytvrdzovanie. cementová zmes, piatym je kontrola kvality vykonanej práce.

Pred začatím prác je potrebné vypracovať schému cementovania, ktorá je založená na technických výpočtoch procesu. Dôležité bude brať do úvahy banské a geologické podmienky; dĺžka intervalu, ktorý je potrebné posilniť; charakteristiky konštrukcie vrtu, ako aj jeho stav. V procese vykonávania výpočtov by sa mali využiť aj skúsenosti s vykonávaním takejto práce v určitej oblasti.

Obrázok 1. Schéma jednostupňového procesu cementovania.

Na obr. 1 môžete vidieť schému jednostupňového procesu cementovania. „I“ – začiatok podávania zmesi do suda. „II“ je prívod zmesi vstrekovanej do vrtu, keď sa roztok pohybuje po plášti, „III“ je začiatok vytláčania cementovej kompozície do medzikružia, „IV“ je konečná fáza vytláčania zmesi. V diagrame 1 je manometer, ktorý je zodpovedný za monitorovanie úrovne tlaku; 2 – cementovacia hlavica; 3 – zástrčka umiestnená hore; 4 – spodná zátka; 5 – puzdro; 6 – steny studne; 7 – dorazový krúžok; 8 – kvapalina určená na lisovanie cementovej zmesi; 9 – vrtná kvapalina; 10 – cementová zmes.

Schematický diagram dvojstupňového cementovania s časovým odstupom. Výhody a nevýhody.

Krokové cementovanie s časovým odstupom Interval cementovania je rozdelený na dve časti a na rozhraní blízko rozhrania je inštalovaná špeciálna cementovacia manžeta. Strediace svetlá sú umiestnené na vonkajšej strane stĺpika nad a pod spojkou. Najprv sa zacementuje spodná časť stĺpika. Na tento účel sa 1 časť CR načerpá do kolóny v objeme potrebnom na naplnenie CP z pätky kolóny do cementovacej manžety a potom vytesňovacej kvapaliny. Na cementovanie stupňa 1 sa objem vytesňovacej kvapaliny musí rovnať vnútornému objemu kolóny. Po napumpovaní čerpadla pustia loptu do stĺpca. Pôsobením gravitačnej sily gulička spadne dolu stĺpikom a dopadne na spodnú objímku cementovacej objímky. Potom začnú panvu opäť pumpovať do stĺpca: tlak v ňom nad zátkou sa zvýši, puzdro sa úplne posunie a panva prejde cez stĺpec cez otvorené otvory. Studňa sa preplachuje cez tieto otvory, kým cementová malta nevytvrdne (od niekoľkých hodín do dňa). Potom načerpajte 2. časť CR, uvoľnite hornú zátku a vytlačte roztok 2 dávkami CR. Zátka, ktorá dosiahla objímku, je zosilnená kolíkmi v tele tmeliacej objímky a posúva ju nadol; v tomto prípade puzdro uzavrie spojovacie otvory a oddelí dutinu stĺpika od prevodovky. Po vytvrdnutí sa zátka vyvŕta. Miesto inštalácie spojky sa vyberá v závislosti od dôvodov, ktoré viedli k použitiu cementových mált. V plynových vrtoch je cementovacia manžeta inštalovaná 200-250 m nad strechou produkčného horizontu. Ak pri cementovaní studne hrozí strata obehu, miesto spojky sa vypočíta tak, aby súčet hydrodynamických tlakov a statického tlaku kolóny roztoku v medzikruží bol menší ako lomový tlak slabého útvaru. Cementová manžeta by mala byť vždy umiestnená oproti stabilným nepriepustným skalám a vycentrovaná pomocou svietidiel. Aplikujte: a) ak je absorpcia roztoku nevyhnutná počas jednostupňového cementovania; b) ak sa útvar otvorí vysokotlakovým tlakom a počas doby tuhnutia roztoku po jednostupňovom cementovaní môže dochádzať k krížovým tokom a prejavom plynov; c) ak si jednostupňové cementovanie vyžaduje súčasnú účasť veľkého počtu cementových čerpadiel a miešacích strojov na prevádzke. nedostatky: veľká časová medzera medzi koncom cementovania spodnej časti a začiatkom cementovania hornej časti. Táto nevýhoda môže byť do značnej miery eliminovaná inštaláciou externého pakru približne pod tmelenú manžetu. Ak je po dokončení cementovania spodného stupňa prstenec vrtu utesnený pakrom, môžete okamžite začať s cementovaním hornej časti.

Zásady výpočtu pažnicovej kolóny pre axiálnu pevnosť v ťahu pre vertikálne vrty. Špecifiká výpočtových stĺpov pre šikmé a zakrivené studne.

Výpočet plášťa začnite určením nadmerného vonkajšieho tlaku. [ 1 ]

Výpočet plášťových stĺpov vykonávané počas projektovania za účelom výberu hrúbok stien a pevnostných skupín materiálu plášťovej rúry, ako aj kontroly súladu štandardných bezpečnostných faktorov stanovených pri projektovaní s predpokladanými pri zohľadnení súčasných geologických, technologických a trhové podmienky výroby. [ 2 ]

Výpočet plášťových stĺpov pri trapézových závitoch sa ťahová skúška vykonáva na základe prípustného zaťaženia. Pri spúšťaní strún plášťa v sekciách sa dĺžka stĺpika berie ako dĺžka sekcie. [ 3 ]

Výpočet plášťa zahŕňa identifikáciu faktorov ovplyvňujúcich poškodenie plášťa a výber najvhodnejších tried ocele pre každú konkrétnu operáciu z hľadiska spoľahlivosti a hospodárnosti. Konštrukcia pažnice musí spĺňať požiadavky na pažnicu pri dokončovaní a prevádzke studne. [ 4 ]

Výpočet plášťových stĺpov pre smerové vrty sa líši od toho, ktorý sa používa pre vertikálne vrty, vo výbere faktora pevnosti v ťahu v závislosti od intenzity zakrivenia vrtu, ako aj v určovaní vonkajších a vnútorných tlakov, v ktorých je poloha bodov charakteristická pre šikmú studňu je určený jeho vertikálnym priemetom.

Výpočet plášťových stĺpov sa vykonávajú podľa maximálnych hodnôt nadmerného vonkajšieho a vnútorného tlaku, ako aj axiálneho zaťaženia (pri vŕtaní, skúšaní, prevádzke, oprave studní), pričom sa zohľadňujú ich samostatné a kombinované účinky.

Hlavný rozdiel výpočty plášťa pre smerové vrty z výpočtu pre zvislé vrty je určiť súčiniteľ pevnosti v ťahu, ktorý sa robí v závislosti od intenzity zakrivenia vrtu, ako aj výpočet vonkajších a vnútorných tlakov s prihliadnutím na predĺženie vrtu.

Výber plášťových rúr a výpočet plášťa pevnostné skúšky sa vykonávajú s prihliadnutím na maximálne očakávané prebytočné vonkajšie a vnútorné tlaky s úplnou výmenou roztoku za formovaciu kvapalinu, ako aj na axiálne zaťaženie potrubí a agresivitu tekutín v etapách výstavby a prevádzky vrtu na základe existujúcich konštrukcií .

Hlavnými zaťaženiami pri výpočte pevnosti stĺpa sú axiálne ťahové zaťaženia od vlastnej hmotnosti, ako aj vonkajší a vnútorný nadmerný tlak počas cementovania a prevádzky studne. Okrem toho na stĺp pôsobia ďalšie zaťaženia:

· axiálne dynamické zaťaženie pri nestabilnom pohybe stĺpa;

· axiálne zaťaženia od trecích síl stĺpika o steny studne počas jej zostupu;

· tlakové zaťaženie od časti vlastnej hmotnosti pri vykladaní stĺpa na čelo;

· ohybové zaťaženia vyskytujúce sa v zakrivených studniach.

Výpočet výrobného reťazca pre ropný vrt

Konvencie použité vo vzorcoch:

Vzdialenosť od ústia vrtu k pätke stĺpa, m L

Vzdialenosť od ústia vrtu k cementovej suspenzii, m h

Vzdialenosť od ústia vrtu k hladine kvapaliny v stĺpci, m N

Hustota testovacej kvapaliny, g/cm 3 r chladiacej kvapaliny

Hustota vrtnej kvapaliny za stĺpom, g/cm 3 r BR

Hustota kvapaliny v kolóne r B

Hustota cementovej kaše za kolónou r CR

Nadmerný vnútorný tlak v hĺbke z, MPa P VIz

Nadmerný vonkajší tlak v hĺbke z P NIz

Nadmerný kritický vonkajší tlak, pri ktorom je napätie

Tlak v telese rúry dosahuje medzu klzu P KR

Tlak v nádrži v hĺbke z Р PL

Krimpovací tlak

Celková hmotnosť stĺpca vybraných sekcií, N (MN) Q

Koeficient vyloženia cementového krúžku k

Bezpečnostný faktor pri výpočte vonkajšieho pretlaku n KR

Súčiniteľ bezpečnosti pre výpočty v ťahu n STR

Obrázok 69. Schéma cementovania studne

O h > H Určujeme nadmerné vonkajšie tlaky (na konci fázy prevádzky) pre nasledujúce charakteristické body.

1: z = 0; Р n. иz = 0,01ρ b.r * z; (86)

2: z = H; Rn a z = 0,01 pb. p*H, (MPa); (87)

3: z = h; Pn a z = (0,01 [ρ b.ph - p v (h - N)]), (MPa); (88)

4: z = L; Rn a z = (0,01 [(ρ c.r - ρ in) L - (ρ c.r - ρ b.r) h + ρ v H)] (1 - k), (MPa). (89)

Vytvorenie diagramu A B C D(Obrázok 70). Aby sme to urobili, v horizontálnom smere na akceptovanej stupnici odložíme hodnoty ρ

n.i z

v bodoch 1

-4

(pozri obrázok) a tieto body sú postupne navzájom spojené priamymi segmentmi

Vytvorenie diagramu A B C D(Obrázok 70). Aby sme to urobili, v horizontálnom smere na akceptovanej stupnici odložíme hodnoty ρ

n.i z

v bodoch 1

-4

(pozri obrázok) a tieto body sú postupne navzájom spojené priamymi segmentmi

Obrázok 70. Schémy vonkajšieho a vnútorného

nadmerný tlak

Prebytočné vnútorné tlaky určíme z podmienky odskúšania plášťa na tesnosť v jednom kroku bez pakru.

Tlak v ústach: P y = P pl - 0,01 ρ V L (MPa). (90)

Hlavné faktory ovplyvňujúce kvalitu tmelenia studní a charakter ich vplyvu.

Kvalita izolácie priepustných vrstiev tmelením závisí od nasledujúcich skupín faktorov: a) zloženie upchávkovej zmesi; b) zloženie a vlastnosti cementovej suspenzie; c) metóda cementovania; d) úplnosť nahradenia výtlačnej kvapaliny cementovou kašou v medzikruží vrtu; e) pevnosť a tesnosť priľnavosti cementového kameňa k plášťu a stenám studne; f) použitie prídavných prostriedkov na zabránenie výskytu filtrácie a tvorby suspenzných kanálikov v cementovej kaši počas obdobia hustnutia a tuhnutia; g) režim pokoja studne počas obdobia hustnutia a tuhnutia cementovej kaše.

Zásady výpočtu potrebných množstiev cementovacích hmôt, miešacích strojov a cementovacích jednotiek na prípravu a čerpanie cementačnej kaše do pažnice. Schéma zariadenia na cementovanie potrubí.

Je potrebné vykonať výpočty cementovania pre nasledujúce podmienky:

- rezervný koeficient vo výške stúpania cementovej malty, zavedený na kompenzáciu faktorov, ktoré nemožno vziať do úvahy (stanovený štatisticky na základe cementačných údajov predchádzajúcich vrtov); a - priemerný priemer vrtu a vonkajší priemer výrobnej kolóny, m; - dĺžka cementovacej časti, m; - priemerný vnútorný priemer výrobnej kolóny, m; - výška (dĺžka) cementová nádoba ponechaná v kolóne, m, - rezervný faktor výtlačnej kvapaliny, berúc do úvahy jej stlačiteľnosť, - = 1,03, - - koeficient zohľadňujúci stratu cementu počas operácií nakladania a vykladania a prípravy roztoku; - - - hustota cementového roztoku, kg/m3, - hustota vrtného kalu, kg/m3; n - relatívny obsah vody, - hustota vody, kg/m3, - objemová hmotnosť cementu, kg/m3;

Objem cementovej kaše potrebný na cementovanie daného intervalu jamy (m3): Vс.p.=0,785*kp*[(2-dн2)*lс+d02*hс]

Objem vytesňovacej kvapaliny: Vpr=0,785* - *d2*(Lc-);

Objem tlmivej kvapaliny: Vb=0,785*(2-dn2)*lb;

Hmotnosť portlandského cementového cementu: Mts= - **Vtsr/(1+n);

Objem vody na prípravu cementovej kaše, m3: Vv= Mts*n/(kc*pv);

Pred cementovaním sa do násypiek miešacích strojov nakladá suchý cementový materiál, ktorých požadovaný počet je: nc = Mts/Vcm, kde Vcm je objem násypky miešacieho stroja.

Spôsoby vybavenia spodnej časti studne v zóne výroby. Podmienky, za ktorých je možné použiť každú z týchto metód.

1. Produktívny zásobník sa vyvŕta bez toho, aby sa najprv zakryli nadložné horniny špeciálnym reťazcom plášťových rúrok, potom sa plášťový pás spustil na dno a zacementoval. Na spojenie vnútornej dutiny plášťa s výrobným zásobníkom je perforovaný, t.j. cez stĺp je prestrelený veľký počet otvorov. Metóda má nasledujúce výhody: jednoduchá implementácia; umožňuje selektívnu komunikáciu vrtu s akoukoľvek vrstvou produkčného zásobníka; náklady na skutočné vŕtacie práce môžu byť nižšie ako pri iných metódach vstupu.

2. Najprv sa spustí pažnica a pripevní sa k streche produkčného ložiska, čím sa izolujú nadložné horniny. Nádrž sa potom vyvŕta vrtákmi s menším priemerom a vrt sa nechá otvorený pod pätkou plášťa. Metóda je použiteľná len vtedy, ak produkčné ložisko pozostáva zo stabilných hornín a je nasýtené len jednou kvapalinou; neumožňuje selektívne využívanie žiadnej medzivrstvy.

3. Od predchádzajúceho sa líši tým, že vrt v produkčnej nádrži je pokrytý filtrom, ktorý je zavesený v plášti; Priestor medzi filtrom a kolónou je často izolovaný pakrom. Metóda má rovnaké výhody a obmedzenia ako predchádzajúca. Na rozdiel od predchádzajúceho je možné ho prijať v prípadoch, keď je produktívne ložisko zložené z hornín, ktoré nie sú počas prevádzky dostatočne stabilné.

4. Studňa je vyložená povrazom rúr až po hornú časť produktívneho ložiska, potom je táto vyvŕtaná a pokrytá vložkou. Vložka je tmelená po celej dĺžke a následne perforovaná v určenom intervale. Pri tomto spôsobe sa dá vyhnúť významnej kontaminácii nádržky výberom preplachovacej kvapaliny len s prihliadnutím na situáciu v samotnej nádrži. Umožňuje selektívne využívanie rôznych vrstiev a umožňuje vám rýchlo a nákladovo efektívne vyvinúť studňu.

5. Od prvého spôsobu sa líši len tým, že po vyvŕtaní produktívneho ložiska sa do vrtu spúšťa pažnicová kolóna, ktorej spodná časť je vopred zložená z rúrok so štrbinovými otvormi, a že sa tmelí len nad ňou. strecha produkčného ložiska. Perforovaná časť kolóny je umiestnená oproti produktívnemu ložisku. Touto metódou nie je možné zabezpečiť selektívne využitie jednej alebo druhej vrstvy.

Faktory, ktoré sa berú do úvahy pri výbere cementovacieho materiálu na cementovanie konkrétneho intervalu jamky.

Voľba cementačných materiálov na cementovanie pažníc je daná litofaciálnymi charakteristikami sekcie a hlavnými faktormi určujúcimi zloženie cementačnej suspenzie sú teplota, formačný tlak, tlak hydraulického štiepenia, prítomnosť usadenín solí, typ kvapaliny, Tmeliaca kaša vo všeobecnosti pozostáva z cementového cementu, stredného miešania, činidiel-urýchľovačov a spomaľovačov tuhnutia, činidiel-znižovačov rýchlosti filtrácie a špeciálnych prísad. Injektážny cement sa volí nasledovne: druh cementu sa špecifikuje na základe teplotného intervalu, intervalu merania hustoty cementovej suspenzie a typov tekutín a usadenín v intervale cementovania. Zmiešavacie médium sa volí v závislosti od prítomnosti usadenín soli v časti studne alebo od stupňa slanosti vody z formácie. Aby sa zabránilo predčasnému zahusťovaniu cementovej kaše a zalievaniu produktívnych horizontov, je potrebné znížiť rýchlosť filtrácie cementovej kaše. Ako redukcie tohto indikátora sa používajú NTF, gipan, CMC, PVS-TR. Na zvýšenie tepelnej odolnosti chemických prísad, štruktúrnych disperzných systémov a odstránenie vedľajších účinkov pri použití určitých činidiel sa používa íl, lúh sodný, chlorid vápenatý a chrómany.

Výber základnej sady na získanie vysokokvalitného jadra.