Ihmiset ovat jo pitkään tottuneet kumiesineisiin, ja monet tietävät, että ne on valmistettu kumista. Mikä on kumi?

Itse sana tulee kahdesta sanasta Amazonin rannoilla asuneen intiaaniheimon kielellä: "kau" - puu ja "opeta" - itke, virtaa. Joten "caucho" on puun kyyneleet, ja itse puuta kutsutaan castillaksi. Se kasvaa Amazonin vesistöalueella Etelä-Amerikassa.

Kasvitieteilijät kutsuvat näitä puita Castilla elasticaksi ja Castilla-kumiksi. Ne kasvavat jopa 40 metrin korkeuteen ja kukkivat ympäri vuoden. Niiden kukinnot, lehdet ja kuori ovat täynnä kumia sisältävää maitomaista mehua. Nämä puut menettävät säännöllisesti pieniä oksia lehtineen ja tuoreista haavoista vuotaa valkoista maitomaista mehua. Kastiliaan liittyen intiaanit sanoivat puun itkevän.

On muita puita, jotka tuottavat kumia. Suurin määrä kumia - jopa 50% - on brasilialaisen Hevean mehussa.

Hevea on korkea puu, jopa 50 m korkea. Siinä on tiheä kruunu, suuret, kolmilehtiset lehdet ja keltaiset kukinnot. Kun puu saavuttaa 10-12 vuoden iän, tehdään ensimmäinen leikkaus, eli syvät leikkaukset V-kirjaimen muotoisina runkoa pitkin ylhäältä alas. Valkoinen mehu virtaa kourua pitkin ja muuttuu ilmassa jähmettyneenä paksuksi ja viskoosiksi.

Eurooppalaiset tutustuivat "cauchoon" 1500-luvulla Kristoffer Kolumbuksen palattua matkalta. Kumi pysyi merentakaisena uteliaana pitkään, kunnes vuonna 1823 englantilainen K. Mackintosh kyllästti sadetakin kankaan luonnonkumiliuoksella. Kuitenkin jo ennen häntä Amerikan intiaanit kastelivat vaatteita Hevea-mehulla. Ensimmäiset Macintoshit muuttuivat koviksi kylmässä ja tahmeiksi kuumuudessa. Sitten he alkoivat lämmittää kumia yhdessä rikin kanssa, ja se vahvistui.

Heveaa kasvatetaan Brasiliassa, Perussa, Boliviassa, Sri Lankan saarella, Aasian tropiikissa ja Nigeriassa, Afrikassa.

Kumia ei valmista ainoastaan Hevea. Sitä löytyy myös maniokin maitomahlassa, lyhyessä puussa, joka on yleinen trooppisessa Amerikassa. Kassavan maitomainen mehu sisältää paljon hartseja, ja siksi sen kumi on huonompi kuin hevean.

Toinen tämän kasvin tyyppi, syötävä maniokki tai maniokki, korvaa perunat tropiikissa. Sen juuria, jotka ovat turvonneet kuin mukulat, käytetään ravinnoksi. Joskus ne ovat jopa metrin pituisia ja painavat yli 10 kg. Mukulat sisältävät paljon tärkkelystä ja siitä saadaan jauhoja ja valmistetaan tapioka-niminen vilja.

Kumi tihkuu myös Itä-Aasiasta kotoisin olevan talipuun rungosta. Mutta tätä kasvia arvostetaan enemmän sen siemeniä peittävän tulenkestävän rasvan vuoksi. Tämä aine on samanlainen kuin vaha ja sitä käytetään pääasiassa saippuan ja kynttilöiden valmistukseen. Siitä valmistetaan myös kiinalaista kasviöljyä voitelua varten, koska se ei ole syötävää. Lehdet tekevät mustan maalin.

Madagaskarin saarella kasvaa spurge in-tisi, matala puu tai pensas. Sen maitomainen mehu sisältää korkealaatuista kumia. Tätä ainetta löytyy myös trooppisissa maissa kasvavien ficuspuiden maitomahlassa.

Kumi uutettiin kerran jopa ruohokasvien, kuten kok-sagyz ja krym-sagyz, varresta. Mutta näiltä aavikon asukkailta ei ollut mahdollista saada suuria määriä mehua.

Nykyään suurin osa maailman luonnonkumista tulee Hevea-viljelmiltä.

Jotta siemenet alkavat kehittyä kukassa, pölytystä on tapahduttava – eli heteiden siitepölyn on laskeuduttava emen leimalle. Jos siitepölyä siirtyy saman kukan leimaukseen, kyseessä on itsepölytys. Mutta kukkivien kasvien pääasiallinen pölytystyyppi on ristipölytys, kun siitepöly siirtyy eri yksilöiden kukille. Jatkuvalla itsepölytyksellä uusia muotoja ei synny...

Haluatko tietää, miltä jalava näyttää? Tämä puu löytyy kadulta, metsästä, puutarhasta ja puistosta. Jalavaa on erilaisia. Mutta venäläinen näkee todennäköisesti sileän jalavan. Se kasvaa pohjoisessa Onega-järvelle, idässä - joskus jopa Uralin takana ja etelässä - Kaspianmeren rannoille...

Mäntymetsistä, koivu- ja kuusimetsistä löytyy ikivihreä matala pensas tummanvihreillä nahkamaisilla soikeilla lehdillä. Sen oksat kohoavat maanpinnan yläpuolelle enintään 20 cm. Touko-kesäkuussa ne on koristeltu pienillä tupsuilla vaaleanpunaisilla kellomaisilla kukilla. Syksyllä, elokuussa, ne muuttuvat tummanpunaisiksi marjapalloiksi. Pensaat elävät jopa 100 vuotta. Puolukat...

Me kaikki rakastamme makeita ja mehukkaita vesimeloneja. Afrikassa vesimeloneja on viljelty viljelykasvina muinaisista ajoista lähtien. Siellä löydettiin makea luonnonvaraisen vesimelonin muoto. Sitten vesimelonit ilmestyivät Vähä-Aasiaan, Kaukasiaan ja Keski-Aasiaan. 1200-luvulla Vesimeloni tuotiin Astrahaniin ja se levisi koko Etelä-Venäjälle. Vuosisadasta toiseen ihmiset ovat valinneet...

Krimin ja Kaukasuksen vuoristossa, Etelä-Euroopassa, löytyy koiranpuu - korkea, jopa 4-5 m pitkä pensas, jossa on useita runkoja. Koirapuu on havaittavissa kaukaa, koska se on syksyllä tummanpunaisten kiiltojen marjojen peitossa ja keväällä keltaisilla pienillä kukilla. Koirapuu on erittäin vaatimaton. Se kasvaa sekä kuivalla soralla että auringon lämmittämillä kivillä. Sen juuret leviävät...

Jammukulat ovat yksi trooppisten maiden asukkaiden peruselintarvikkeista. Kasvitieteilijät kutsuvat tätä kasvia Dioscoreaksi, ja nimi "jamssi" tulee yhdeltä afrikkalaisheimolta. Afrikassa ne kasvattavat Dioscorea rotundaa eli valkoista jamssia ja Dioscorea cayennea tai keltaista jamssia Tyynenmeren saarilla - Dioscorea syötäväksi, Aasiassa - kiinalaista jamssia. Kaikki kolme Dioscorea näyttävät...

Muinainen kreikkalainen historioitsija Herodotos kirjoitti yllättyneenä, että hampusta valmistettiin jopa vaatteita, jotka olivat niin samanlaisia kuin pellava, että oli vaikea erottaa, olivatko ne pellavaa vai hamppua. Herodotoksen aikana, 500-luvulla. eKr e. Välimeren rannoilla he eivät tienneet mitään hampusta ja se tuli sinne Ranskasta. Herodotos kirjoitti myös skyytien tavoista, jotka...

Monet meistä tietävät, että setrit kasvavat Siperian taigassa, että pinjansiemeniä ovat erittäin maukkaita ja että siellä on myös sellaisia lintuja - pähkinänsärkijiä. Kyllä, todellakin, nämä pähkinät ovat erittäin maukkaita ja sellaisia lintuja on olemassa, mutta setrit eivät kasva Siperiassa. Venäjällä setriä kutsutaan puhekielessä Siperian männyksi. Ja oikea setri on libanonilainen setri...

Tuoksuva rue on kauniisti kukkiva ja aromaattinen yrtti. Sen pienissä ja ohuissa lehdissä näkyy joskus rauhasten pisteitä, jotka erittävät eteerisiä öljyjä. Useimmiten rue löytyy kuivilta, soraisista rinteistä ja kivistä Etelä-Euroopassa ja Krimillä. Rue-kukat ovat yleensä hyönteisten pölyttämiä, mutta jos näin ei tapahdu, tapahtuu itsepölytystä. Terälehdet osoitteessa...

Kumi- vulkanointituote koostumuksesta, joka sisältää sideainetta - luonnon- tai synteettistä kumia.Nykyaikaisten autojen suunnittelussa käytetään useita satoja kumista valmistettuja tuotteita. Näitä ovat renkaat, putket, letkut, tiivisteet, tiivisteet, sähkö- ja tärinäeristysosat, käyttöhihnat jne. Niiden paino on jopa 10 % auton kokonaispainosta.

Kumituotteiden laaja käyttö autoteollisuudessa selittyy niiden ainutlaatuisilla ominaisuuksilla:

. joustavuus;

. kyky absorboida iskukuormia ja tärinää;

. alhainen lämmönjohtavuus ja äänenjohtavuus;

. korkea mekaaninen lujuus;

. korkea kulutuskestävyys;

. korkea sähköinen eristyskyky;

. kaasu- ja vesitiiviys;

. kestävyys aggressiivisille ympäristöille;

. alhainen tiheys.

Kumin pääominaisuus on palautuva elastinen muodonmuutos - kyky muuttaa muotoaan ja kokoaan toistuvasti ilman tuhoa suhteellisen pienen ulkoisen kuormituksen vaikutuksesta ja palata alkuperäiseen tilaan tämän kuorman poistamisen jälkeen.

Metalleilla, puulla tai polymeereillä ei ole tätä ominaisuutta.

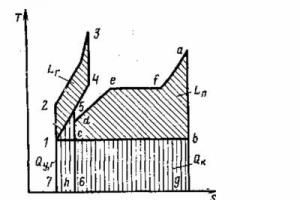

Kuvassa 1 annetaan kumin luokitus.

Kumi saadaan vulkanoimalla kumiseosta, joka sisältää:

. kumi;

. vulkanointiaineet;

. vulkanointikiihdyttimet;

. aktivaattorit;

. antioksidantit;

. aktiiviset täyteaineet tai tehostajat;

. inaktiiviset täyteaineet;

. väriaineet;

. erikoiskäyttöisiä ainesosia.

Riisi. 1. .Kumin luokitus.

Luonnonkumi on luonnollinen polymeeri, joka on tyydyttymätön hiilivety - isopreeni (C5H8)n.

Luonnonkumi uutetaan pääasiassa kumikasvien maitomaisesta mahlaa (lateksista), pääasiassa Brasilian heveasta, joka sisältää jopa 40 %.

Kumin vapauttamiseksi lateksia käsitellään etikkahapolla, jonka vaikutuksesta se koaguloituu ja kumi erottuu helposti. Sitten se pestään vedellä, kääritään levyiksi, kuivataan ja savustetaan hapettumisen ja mikro-organismien toiminnan estämiseksi.

Luonnonkumin (NR) tuotanto on kallista eikä täytä teollisuuden tarpeita. Siksi synteettistä kumia (SR) käytetään laajimmin. SC:n ominaisuudet riippuvat sen rakenteesta ja koostumuksesta.

Isopreenikumi (merkitty SKI) on koostumukseltaan ja rakenteeltaan lähellä luonnonkumia, joissain suhteissa se on sitä huonompi ja joissain suhteissa ylivoimainen. SKI-pohjainen kumi on kaasutiivis ja kestää riittävän monien orgaanisten liuottimien ja öljyjen vaikutuksia. Sen merkittäviä haittoja ovat alhainen lujuus korkeissa lämpötiloissa sekä alhainen otsonin- ja säänkestävyys.

Styreenibutadieeni (SBS) ja metyylistyreenibutadieeni (MSBS) SBS ovat yleisimmin käytettyjä autoteollisuudessa. Näihin kumeihin perustuvilla kumeilla on hyvät lujuusominaisuudet, korkea kulutuskestävyys, kaasun läpäisemättömyys, pakkasen- ja kosteudenkestävyys, mutta ne ovat epävakaita joutuessaan alttiiksi otsonille, polttoaineelle ja öljyille.

Butadieenikumiin (SKR) perustuva kumi on elastista, kulutusta kestävää ja sillä on hyvät fysikaaliset ja mekaaniset ominaisuudet alhaisissa lämpötiloissa, mutta kumisekoitusten käsittelyssä on vaikeuksia. Sillä ei ole riittävän vahva yhteys teräsköyteen vahvistettujen tuotteiden valmistuksessa.

Erikoiskäyttöön tarkoitetuista SC-kumista nitriilibutadieenikumille (SKN) on ominaista korkea bensiinin ja öljyn kestävyys, se säilyttää ominaisuutensa laajalla lämpötila-alueella, muodostaa vahvan sidoksen metallien kanssa ja siksi sitä käytetään metalli-kumituotteiden valmistukseen. jotka toimivat kosketuksissa öljytuotteiden kanssa. Haittapuoli: nopea ikääntyminen.

Fluorikumiin (FKF) ja akrylaattikumiin (AK) pohjautuvilla kumeilla on erittäin korkeat lujuusominaisuudet, ne kestävät polttoaineita, öljyjä, monia muita aineita ja korkeita lämpötiloja, mutta alhainen pakkaskestävyys rajoittaa niiden käyttöä. Silikonikumeilla on monia positiivisia ominaisuuksia.

SA-molekyylit ovat polymeeriketjuja, joissa on pieni määrä sivuhaaroja. Kuumennettaessa joillakin vulkanointiaineilla kumimolekyylien välille muodostuu kemiallisia sidoksia - "siltoja", mikä muuttaa dramaattisesti seoksen mekaanisia ominaisuuksia. Rikkiä (1-3 %) käytetään useimmiten vulkanoivana ainesosana.

Vulkanoinnin nopeuttamiseksi kumiseokseen lisätään kiihdyttimiä ja aktivaattoreita.

Kumin erittäin tärkeä ainesosa on täyteaineet. Aktiiviset täyteaineet parantavat dramaattisesti kumin lujuusominaisuuksia. Useimmiten noki (noki) toimii aktiivisena täyteaineena. Nokimustan käyttöönotto tekee kumista kestävämmän, lisää kulutuskestävyyttä, joustavuutta ja kovuutta. Inaktiiviset täyteaineet (liitu, asbestijauho jne.) lisäävät kumiseoksen tilavuutta, mikä alentaa kumin tuotannon kustannuksia, mutta ei paranna sen fysikaalisia ja mekaanisia ominaisuuksia (jotkut täyteaineet jopa pahentavat sitä).

Pehmittimet (pehmennysaineet) helpottavat kumisekoitusten valmistusta, tuotteiden muovausta ja parantavat myös kumin joustavuutta alhaisissa lämpötiloissa. Pehmittiminä käytetään korkealla kiehuvia öljyjakeita, kivihiilitervaa, kasviöljyjä, hartsia ja synteettisiä hartseja. Kumin ikääntymisprosessin hidastamiseksi ja sen käyttöiän pidentämiseksi kumiseokseen lisätään antioksidantteja (antioksidantteja, stabilointiaineita).

Vahvistavilla täyteaineilla on erityinen rooli. Ne eivät ole osa kumisekoitusta, vaan ne otetaan käyttöön tuotteen muovausvaiheessa. Tekstiili- tai metallivahvistus vähentää kumituotteen kuormitusta ja rajoittaa sen muodonmuutoksia. Ne valmistavat vahvistettuja kumituotteita, kuten letkuja, vetohihnoja, teippejä, renkaita, joissa lujuutta lisäävät tekstiili- ja metalliköydet.

Valitsemalla sopivat kumit, kumiseoskoostumukset ja vulkanointiolosuhteet luodaan materiaaleja, joilla on tietyt ominaisuudet, mikä mahdollistaa erilaisten suoritusominaisuuksien omaavien tuotteiden saamisen, jotka säilyttävät laadunsa vakaasti pitkään ja varmistavat osien toiminnallisen tarkoituksen ja komponenttien ja kokoonpanojen suorituskykyä.

Käytetyistä kumituotteista valmistetaan erityisellä tekniikalla regeneraatti, joka lisätään kumiseokseen korvaamaan osa kumista. Kierrätyskumia sisältävällä kumilla ei kuitenkaan ole hyviä suorituskykyominaisuuksia, ja siksi siitä valmistetaan tuotteita (matot, vanteipit), joilla ei ole korkeita teknisiä vaatimuksia.

Kumi on elastinen polymeerimateriaali, luonnollisen tai synteettisen isopreeni- tai dieenikumin käsittelytuote.

Kumin muuttuminen kumiksi tapahtuu vulkanoinnin kautta. Tässä tapauksessa lineaariset polymeerimolekyylit joutuvat kemialliseen reaktioon rikin kanssa, ja vierekkäisten molekyylien välille muodostuu sulfidisiltoja. Polymeeri saa tilarakenteen. Rakennetta muuttamalla materiaalin elastisuus, lujuus, kulutuskestävyys ja muut tekniset ominaisuudet paranevat merkittävästi.

Parhaan mahdollisen mekaanisten ja fysikaalisten ominaisuuksien yhdistelmän saavuttamista kumin valmistusprosessin aikana kutsutaan vulkanointioptimiksi.

Tuotantoprosessi sisältää seuraavat vaiheet:

- vulkanointiverkoston muodostuminen,

- induktiovaihe,

- palautus.

Lopputuotteen vaadituista ominaisuuksista riippuen reaktioseokseen lisätään erilaisia lisäaineita: nokea, liitua, pehmittimiä, pehmennysaineita. Valmiiden kumituotteiden suorituskyvyn parantamiseksi on viime aikoina käytetty yhä enemmän orgaanisia lisäaineita, erityisesti peroksideja ja oligoeetteriakrylaatteja.

On kylmä ja kuuma vulkanointi. Tiivisteiden valmistuksessa käytetään kylmävulkanointimenetelmää 20...30 asteen lämpötiloissa. Kuumavulkanointi suoritetaan 140...300 asteen lämpötiloissa.

Kumin valmistuksessa käytetään erilaisia katalyyttejä, jotka vaikuttavat reaktionopeuden lisäksi myös kumin laatuun. Tiatsoleja ja substituoituja sulfonamideja käytetään useimmiten teollisuudessa. Sulfonamidit varmistavat tuotteen eheyden, kun taas tiatsolit lisäävät materiaalin kestävyyttä lämpöhapettavaa vanhenemista vastaan.

Kylmä- ja kuumavulkanoinnin lisäksi on rikkivulkanointi-niminen menetelmä, jota käytetään korkeamman kulutuskestävyyden omaavan kumin valmistukseen renkaiden ja joidenkin kenkien valmistukseen.

Kumisovellukset

Noin puolet kaikesta kumituotannosta on tarkoitettu renkaiden valmistukseen. Loput käytetään eri tyyppisinä eristeinä, erilaisten koneiden ja mekanismien osien valmistukseen, kenkäteollisuudessa, sähkötekniikassa, lääketieteellisten laitteiden valmistuksessa, instrumenttien valmistuksessa jne.

Hyödyllisiä tuotteita, jotka on valmistettu kierrätetystä kumista

Nykyään ihmiskunta pystyy suurelta osin toistamaan kumitarpeensa. Tämä potentiaali ei ole pelkästään jätteissä, vaan jätteissä, joilla ei ole minne mennä. Jopa luonnonvaroiltaan rikas Venäjä alkaa ymmärtää hyötyjään täällä

Murusikumista voidaan valmistaa korkealaatuisia pinnoitteita, joita käytetään monenlaisissa paikoissa, myös maalla, lasten- ja urheilukentillä

Jätteen vaara

Kumin tuotantoprosessin aikana ilmakehään pääsee rikin, typen, hiilen oksideja, nokihiukkasia, resorsinolia, eteeniä, formaldehydiä ja monia muita aggressiivisia ja myrkyllisiä yhdisteitä.

Kumijäte, esimerkiksi käytetty kumi, ei ole yhtä vaarallista.  renkaat, eristyselementit ja muut kumituotteet. Kun kumi jätetään ulkoilmaan, se hajoaa vähitellen ja vapautuu ympäristöön haihtuvia komponentteja ja raskasmetalleja.

renkaat, eristyselementit ja muut kumituotteet. Kun kumi jätetään ulkoilmaan, se hajoaa vähitellen ja vapautuu ympäristöön haihtuvia komponentteja ja raskasmetalleja.

Paikoissa, joissa on runsaasti käytettyjä renkaita, lisääntyvät intensiivisesti hiiren kaltaiset jyrsijät ja jotkut hyönteiset, jotka asettuvat renkaiden onteloihin. Nämä eläimet ovat vaarallisten tautien kantajia ja aiheuttavat myös suoraa haittaa maataloustuotannolle ja useille viereisille teollisuudenaloille. Suurin määrä kumijätettä on vain kuluneita renkaita, tämä on suurin tonnimääräinen ja tilavin jäte, joka päätyy kaatopaikoille ympäri maailman.

Kumituotteiden kierrätysmenetelmät

Kehittyneissä maissa kiinnitetään yhä enemmän huomiota erityisesti kumituotteiden kierrätystekniikoiden kehittämiseen ja parantamiseen.

Hieman kuluneet renkaat korjataan pinnoittamalla. Korjaukseen sopimattomat tuotteet hävitetään erilaisilla tekniikoilla, jotka voidaan jakaa kolmeen ryhmään:

- Menetelmät, jotka eivät vaikuta materiaalin fysikaalisiin ja kemiallisiin ominaisuuksiin. Kyseessä on ensisijaisesti käytettyjen tuotteiden karkea murskaus. Tuloksena olevat murut haudataan tai niitä käytetään täyteaineena tietyntyyppisille betoneille, asfaltille tai raaka-aineina kumilaattojen ja vastaavien materiaalien valmistukseen.

- Menetelmät, jotka johtavat materiaalin avaruudellisen rakenteen osittaiseen tuhoutumiseen ja kumin osittaiseen tuhoutumiseen, mukaan lukien renkaiden regeneroinnin tuotanto. Regeneraatti palautetaan renkaan tuotantokiertoon ja korvaa osan primääriraaka-aineesta.

- Kumin tuhoamisen lämpömenetelmät. Tähän ryhmään kuuluvat pyrolyysi ja poltto. Edistyksellisempi lämpökierrätysmenetelmä on pyrolyysi, jonka avulla kumijätteestä saadaan lämpö- ja sähköenergiaa, arvokkaita komponentteja kemianteollisuudelle ja minimoida ympäristöön kohdistuva paine.

Kumituotteiden käyttö eri teollisuudenaloilla mahdollistaa lopputuotteen kustannusten alentamisen, haitallisten päästöjen vähentämisen ilmakehään, maaperään ja veteen sekä päätuotannon energiaintensiteetin vähentämiseen.

Rengas- Tämä on auton ainoa osa, joka joutuu kosketuksiin tien kanssa. Tämän kontaktin (kosketuspaikan) pinta-ala on suunnilleen yhtä suuri kuin yhden ihmisen kämmenen, joten auto pysyy tiellä vain neljällä kämmenellä! Siksi renkaat ovat epäilemättä erittäin tärkeä osa ajoturvallisuutta.

Auton pidon ja hallittavuuden tarjoavan erittäin tärkeän tehtävän lisäksi renkaan tulee tarjota mukavuutta, kulutuskestävyyttä, vähentää polttoaineen kulutusta ja täydentää auton ulkonäköä. Tällaisten erilaisten ominaisuuksien yhdistämisen tarve tekee renkaiden suunnittelusta paljon monimutkaisemman prosessin kuin miltä ensi silmäyksellä näyttää. Ja renkaiden tuotantoon liittyy yhtä paljon tutkimusta ja teknologiaa kuin matkapuhelimen luominen.

Perinteisesti vaiheet, jotka rengas käy läpi ennen hyllyille pääsemistä, voidaan jakaa kolmeen vaiheeseen:

Markkina-analyysi

Mallin simulointi ja testaus

Massatuotanto

Markkina-analyysi

Markkinoita tutkiessaan Michelin kiinnittää suurta huomiota kuljettajien tarpeisiin, ei vain nykyisiin, vaan myös mahdollisiin tuleviin rengasvaatimuksiin. Myös automarkkinoiden kehitystä seurataan.

Erityistä huomiota kiinnitetään renkaiden käytön erityispiirteisiin tietyissä olosuhteissa, jotka sisältävät ajo-ominaisuuksien lisäksi myös ilmasto-olosuhteet, tien erityispiirteet ja pinnan laadun.

Kaiken tämän ansiosta voimme täysin täyttää vaativimpien asiakkaiden tarpeet.

Mallin simulointi ja testaus

Saatujen tietojen perusteella alkaa huolellinen työ tulevan renkaan luomiseksi. Tässä prosessissa ei ole mukana vain kemistejä ja muotoilijoita, vaan myös monia muita asiantuntijoita, esimerkiksi teollisia muotoilijoita.

Tulevan renkaan menestys riippuu eri asiantuntijoiden yhteisestä työstä. Laadukas ja luotettava rengas ei ole niinkään tekninen salaisuus kuin todellinen taide, joka koostuu renkaan eri komponenttien oikeasta valinnasta, annostelusta ja yhteenliittämisestä.

Kumiseoksen luominen

Sen kehittäminen, valmistus ja tuotanto on kuin kulinaarisen mestariteoksen luomista. Tämä on renkaan salaisin osa, ja vaikka noin 20 pääkomponenttia tunnetaan laajasti ja hyvin, kumisekoituksesta ei ole mahdollista saada lisätietoja. Loppujen lopuksi salaisuus ei piile vain seoksen komponenteissa, vaan niiden asiantuntevassa yhdistelmässä ja tasapainossa, mikä antaa renkaalle sen erityiset toiminnot.

Renkaan kumisekoituksen pääelementit:

Kumi.On olemassa kahta tyyppiä - luonnollinen ja synteettinen, lisätty kumiseokseen eri suhteissa renkaan tarkoituksesta riippuen ja on sen perusta. Luonnonkumi on Hevea-puun kuivattua mehua, sitä löytyy myös muun tyyppisistä kasveista, kuten voikukasta, mutta tuotantoprosessin monimutkaisuuden vuoksi sitä ei valmisteta jälkimmäisistä.

Synteettinen kumi on öljystä valmistettu tuote. Tällä hetkellä käytetään useita kymmeniä erilaisia synteettisiä kumia, joista jokaisella on omat ominaispiirteensä, jotka vaikuttavat renkaan erityisominaisuuksiin. Uusimpien synteettisten kumien sukupolvet ovat ominaisuuksiltaan hyvin lähellä luonnollisia, mutta rengasteollisuus ei voi vielä luopua jälkimmäisestä.

Hiilenmusta.Merkittävä osa kumiseoksesta koostuu teollisesta nokimustasta (hiilimusta), joka on eri versioina tarjolla oleva täyteaine, joka antaa renkaalle oman mustan värin. Hiilimustaa käytettiin ensimmäisen kerran renkaissa 1900-luvun alussa, ennen sitä renkaat olivat vaaleankeltaisia (luonnonkumin väri). Hiilimustan päätarkoitus on luoda luotettavia molekyyliyhdisteitä, jotka antavat kumiseokselle erityisen lujuuden ja kulutuskestävyyden.

Piidioksidi (piidioksidi).Tämä komponentti lisättiin kerran kumiseokseen hiilimustan korvikkeena. Uutta koostumusta testattaessa paljastui, että piidioksidi ei voi syrjäyttää nokea kumiseoksesta, koska se ei tarjoa yhtä suurta kumin lujuutta. Uusi komponentti kuitenkin paransi renkaan pitoa märillä tienpinnoilla ja pienensi vierintävastusta. Tämän seurauksena näitä kahta elementtiä käytetään nyt yhdessä renkaassa, ja jokainen niistä antaa renkaalle sen parhaat ominaisuudet.

Rikki.Se on yksi vulkanointiin osallistuvista komponenteista. Tämän prosessin kautta muoviraakakumiseos muuttuu joustavaksi ja kestäväksi kumiksi.

Rengasta luotaessa työskennellään paitsi renkaan ominaisuuksien lisäksi myös esteettisellä puolella, otetaan huomioon suuri määrä erilaisia kulutuspinnan kuviomalleja. Mallinnusmenetelmien avulla voit valita kuvion, joka parhaiten täydentää olemassa olevaa kumisekoitusta ja tulevan renkaan sisäistä rakennetta. Tietokonemallinnuksen tulosten perusteella parhaat näytteet viedään tuotantoon ja niille tehdään todellisia testejä.

Michelinin asiantuntijat tekevät vuosittain lukuisia testejä, joiden aikana ajetaan yli 1,6 miljardia kilometriä. Se on noin 40 000 matkaa ympäri maailmaa. Testausprosessin aikana viimeistellään tulevan renkaan lopulliset ominaisuudet. Kun kaikki testit on suoritettu ja tulokset vastaavat alkuperäisiä vaatimuksia, rengas otetaan massatuotantoon.

Tuotanto

Minkä tahansa renkaan massatuotantoon lanseerauksen alkuvaiheessa on tuotantopaikkojen valmistelu.

Michelin-yhtiö omistaa. Ja tämän vaiheen päätehtävänä on säätää jokainen tuotantoprosessi siten, että rengas ei täytä ainoastaan alkuperäisiä teknisiä vaatimuksia, vaan se ei myöskään poikkea kaikilta osin vastaavasta renkaasta, joka on valmistettu missään muussa maassa.

Seuraavassa massatuotantoprosessissa jokaisen MICHELIN-renkaan valmistavat korkeasti koulutetut asiantuntijat käyttämällä erilaisia manuaalisia ja automaattisia laitteita. Tarvittaessa Michelin suunnittelee omat laitteistonsa vastaamaan tuotantotarpeita.

Renkaiden valmistuksen päävaiheet:

Kumisekoitusten valmistus. Kuten edellä mainittiin, kunkin kumiyhdisteen koostumus on perusta renkaalle tarvittavien toimintojen tarjoamiselle.

Väyläkomponenttien luominen. Tässä vaiheessa tuloksena olevasta kumista muodostuu kulutuspinta ja renkaan "luuranko" - runko ja katkaisija. Ensimmäinen on valmistettu kumipäällysteisistä tekstiililankakerroksista ja toinen kumitetusta erittäin lujasta metallilangasta. Valmistetaan myös renkaan jalka, jolla rengas kiinnitetään vanteeseen. Sen pääosa on monista lankakierroksista tehty helmirengas.

Kokoonpano. Rungon ja katkaisijan kerrokset, helmirenkaat ja sivuseinillä varustettu kulutuspinta asetetaan peräkkäin erityiseen kokoonpanorumpuun. Sitten kaikki nämä renkaan osat yhdistetään yhdeksi kokonaisuudeksi - rengasaihioksi.

Kovetus. Valmistettu työkappale asetetaan vulkanointimuottiin. Höyryä syötetään renkaan sisään korkealla paineella ja muotin ulkopinta kuumennetaan. Paineen alaisena sivuseinille ja kulutuspinnalle piirretään kohokuvio. Tapahtuu kemiallinen reaktio (vulkanointi), joka antaa kumille joustavuutta ja lujuutta.

Erityisen tärkeä osa tuotannosta on laadunvalvonta. Se alkaa jokaisen rengaselementin laadun tarkastuksella hankintavaiheessa, on läsnä jokaisessa tuotantovaiheessa ja päättyy valmiin tuotteen monitasoiseen auditointiin..

Michelin-tuotteiden laadun takuu on myös tuotantotakuu - 5 vuotta valmistuspäivästä. Valmistajan takuu kattaa valmistus- ja materiaalivirheet.

), jonka perustana (yleensä 20-60 painoprosenttia) on . DR. kumiyhdisteiden komponentit - vulkanointiaineet, kiihdyttimet ja (katso), ikääntymistä estävät aineet, (). Seosten koostumus voi sisältää myös regeneraattia (toistuva muovinen kumituote), hidasteita, modifiointiaineita, vaahdotusaineita, aromaattisia aineosia ja muita ainesosia, joiden kokonaismäärä voi olla 20 tai enemmän. Valinta ja koostumus määräytyvät käyttötarkoituksen, käyttöolosuhteiden ja teknisten olosuhteiden mukaan. tuotevaatimukset, tuotantotekniikka, taloudellinen ja muita huomioita (katso,).

Kumituotteiden valmistustekniikkaan kuuluu ainesosien käyttö sekoittimissa tai teloilla, puolivalmiiden tuotteiden valmistus (suulakepuristetut profiilit, kalanteroidut levyt, kumitetut jne.), puolivalmiiden tuotteiden leikkaaminen ja leikkaaminen, monimutkaisen suunnittelun tai kokoonpanon tuoteaihioiden kokoaminen käyttäen erikoisvaruste. kokoonpanolaitteet ja tuotteet jaksollisissa koneissa. (puristimet, kattilat, muotoilijat-vulkanointilaitteet jne.) tai jatkuvatoiminen (tunneli, rumpu jne. vulkanointilaitteet). Tässä tapauksessa käytetään korkeita muotoja, joiden leikkauksen ansiosta niille annetaan tulevan tuotteen muoto, joka on sen seurauksena kiinteä. Vulkanointimuovausta käytetään laajalti. puristin ja, jossa muovaus ja tuotteet yhdistetään yhdeksi toimenpiteeksi. Jauhe- ja koostumusten käyttö ja ruiskupuristuskumien valmistus nestevalumenetelmillä perustuvista koostumuksista. Seoksille, jotka sisältävät 30-50 painoprosenttia S:a perustuen , saamme .

Ominaisuudet. Kumia voidaan pitää silloitettuna, jossa leikkaus muodostaa ja täyteaineet muodostavat dispergoituneen faasin. Kumin tärkein ominaisuus on korkea elastisuus, eli kyky kestää suuria palautuvia lämpötiloja laajalla alueella (katso).

R ezinissä yhdistyvät ominaisuudet (elastisuus, muodon stabiilisuus), (amorfisuus, hyvä muotoutuvuus pienellä tilavuuspuristuksella) ja (vulkanointiverkon elastisuuden lisääntyminen lämpötilan noustessa, elastisuuden entrooppinen luonne).

R Ezina on suhteellisen pehmeää, lähes kokoonpuristumatonta materiaalia. Sen ominaisuuksien kompleksi määräytyy ensisijaisesti sen tyypin mukaan (katso taulukko 1); pyhät voivat muuttua merkittävästiole varovainen yhdistäessäsi erilaisia tyyppejä tai niiden muunnelmia.

Kumin kimmomoduuli hajoaa. tyypit pienellä on 1-10 MPa, mikä on 4-5 suuruusluokkaa pienempi kuin teräksessä; kerroin Pausson on lähellä 0,5:tä. Kumin elastiset ominaisuudet ovat epälineaarisia ja niillä on selvä rentoutusvaikutus. luonne: riippuu lataustilasta, suuruudesta, ajasta, nopeudesta (tai taajuudesta), toistosta ja t-ry:stä. Kääntyvä kumin venyvyys voi olla 500-1000%.

Alempi erittäin elastisen kumin lämpötila-alueen rajan määrää Ch. arr. lasittumislämpötila, ja kiteytyville se riippuu myös lämpötilasta ja nopeudesta. Ylös. Kumin käytön lämpötilaraja liittyy lämpöön. vastustuskyky ja poikittaiskemikaali aikana muodostuneet sidokset. Kiteytymättömiin kumeihin perustuvien täyttämättömien kumien ominaisuudet ovat alhaiset. Aktiivisten (erittäin dispergoituneiden, SiO 2 jne.) käyttö mahdollistaa kumin lujuusominaisuuksien lisäämisen suuruusluokkaa ja saavuttaa kiteytyvien kumien indikaattorien tason. kumi määräytyy sen sisällön ja sen mukaan sekä sen asteen mukaan. Kumin tiheys lasketaan tilavuuspainotteisena keskiarvona yksittäisten komponenttien tiheydistä. Samalla tavalla m.b. likimäärin laskettu (tilavuustäyttö alle 30 %) lämpöfysiikkaa. renkaiden ominaisuudet: kerroin. lämpö laajennukset, ud. tilavuuskerroin . Syklinen. kumin muodonmuutokseen liittyy elastinen hystereesi, joka määrää niiden hyvän iskunvaimennuksen. St. Kumeille on ominaista myös hyvät kitkaominaisuudet, kulutuskestävyys ja kestävyysrepeämä ja väsymys, lämpö- ja äänieristys. Pyhä sinä. Ne ovat hyviä, vaikka voisivatkin. Saatiin johtavat ja magneettiset kumit.

R eziinit imeytyvät hieman ja turpoavat rajoitetusti orgaanissa. r-jälleenmyyjät. Aste määräytyy p-resistanssin ja p-vahvistuksen parametrien eron perusteella (mitä pienempi, sitä suurempi tämä ero) ja silloittumisasteella (tasapainoarvoa käytetään yleensä silloitusasteen määrittämiseen). . Tunnetaan kumeja, joille on tunnusomaista öljyn, bensiinin, veden, höyryn ja kemikaalien kestävyys. aggressiiviset ympäristöt, valo, . Pitkäksi ajaksi Kumin varastointi ja käyttö ovat alttiina ikääntymiselle ja väsymiselle, mikä johtaa niiden turkin huononemiseen. St., taantuminen ja tuho. Kumin käyttöikä vaihtelee käyttöolosuhteista riippuen useista. päivästä useisiin vuosikymmeniä.

. Jälki erottuu tarkoituksen perusteella. perus kumiryhmät: yleiskäyttöinen, lämmönkestävä, pakkasenkestävä, öljyn- ja bensiininkestävä, kemikaaleja kestävä. aggressiiviset aineet, dielektriset, sähköä johtavat, magneettiset, palonkestävät, säteilyn kestävät, tyhjiöt, kitka, ruoka. ja hunajaa määränpäähän trooppisia olosuhteita varten. ilmasto jne. (taulukko 2); Saadaan myös huokoisia tai sienimäisiä (katso), värillisiä ja läpinäkyviä kumia.

Sovellus. Kumeja käytetään laajasti tekniikassa, s. x-ve, arkielämä, lääketiede, rakentaminen, urheilu. Valikoima sisältää yli 60 tuhatta tuotetta. Niistä: renkaat, kuljetushihnat, käyttöhihnat, holkit, iskunvaimentimet, tiivisteet, öljytiivisteet, hihansuut, renkaat jne., kaapelituotteet, kengät, matot, putket, pinnoitteet ja päällysmateriaalit, kumitettu, vol. 3, M. , 1977, kanssa. 313-25; Koshelev F.F., Kor-nev A.E., Bukanov A.M., General rubber technology, 4. painos, M., 1978; Dogadkin B. A., Dontsov A. A., Shershnev V. A.,2. painos, M., 1981; Fedyukin D.L., Makhlis F.A., Kumin tekniset ja teknologiset ominaisuudet, M., 1985; Kumiteknisten tuotteiden käyttö kansantaloudessa. Reference manual, M., 1986; Zuev Yu. S., Degteva T. G., Kestävyys käyttöolosuhteissa, M., 1986; Lepetov V. A., Yurtsev L. N., Laskelmat ja suunnittelu,3. painos, Leningrad, 1987. F.E. Cooperman.