"IRLEN-ENGINEERING" -yrityksen portaalijyrsinkoneet ovat nykyaikaisia korkean tarkkuuden numeerisella ohjauksella varustettuja laitteita, jotka on suunniteltu pitkälle liikkuvalle pöydälle asennettujen keskikokoisten ja suurten osien metallin työstöön käyttämällä laajaa valikoimaa päätytyökaluja. Tärkeimmät tämän tyyppisille laitteille suoritettavat toiminnot ovat:

- Tasojen ja reunusten jyrsintä.

- Poraus, reikien poraus.

- Monimutkaisen kokoonpanon urien muodostuminen.

- Tarvittavien alueiden viimeistely.

Kulmapäiden käyttö portaalijyrsinkoneissa koneistuksen aikana mahdollistaa työstötyökalun syöttämisen kulmassa akseliin nähden, mikä minimoi tarpeen järjestää osia uudelleen. Siirrettävä pitkä pöytä mahdollistaa myös laitteiden seisokkien minimoimisen ja eri kokoonpanojen tuotteiden käsittelyn lähes yhdessä syklissä.

Portaali-CNC-jyrsinkoneiden ominaisuudet

Tämän laitteen tärkeimpiä ominaisuuksia ovat metallituotteiden korkea tarkkuus ja nopeus täysin automaattisessa työstössä. Merkittävä karan pyörimisnopeus, nopea työkalun vaihto, joka vaatii enintään 13 sekunnin taukoa, sekä mahdollisuus asentaa useita työkappaleita pöydälle tekevät tästä laitteesta tehokkaan sarja- ja pientuotantoon.

Lisäksi esitellyille portaali-CNC-jyrsinkoneille on ominaista seuraavat ominaisuudet:

- Mahdollisuus asentaa ketjutyökalumakasiini 40, 60 tai 120 paikkaan.

- Työkalujen kulumisen valvontajärjestelmä.

- Järjestelmä osan mittaamiseen ennen ja jälkeen käsittelyn.

- Optinen järjestelmä koneen liikkuvien osien sijoittamiseksi toisiinsa nähden.

- Jäähdytysnesteen syöttöjärjestelmä työalueelle.

- Nykyaikainen numeerinen ohjausohjain.

Portaali-CNC-jyrsintä tilattaessa voit määrittää, mitkä järjestelmät ja lisälaitteet tulee sisällyttää pakettiin. Tämän lähestymistavan avulla voit saada tarvittavat toiminnot laitteistosta optimaalisella hinnalla.

Edullinen yhteistyö yrityksen "IRLEN-ENGINEERING" kanssa

Jos tarvitset portaali-CNC-jyrsinkoneita metallille, ota yhteyttä IRLEN-ENGINEERING-yritykseen ja asiantuntijoihimme:

- He auttavat sinua valitsemaan optimaalisimman laitemallin ja lisälaitteet.

- He suorittavat asennus- ja käyttöönottotyöt tuotantopisteessäsi.

- Suorita oikea-aikainen huolto ja korjaukset takuuaikana ja takuun jälkeisenä aikana.

- He antavat tarvittavan koulutuksen laitteiden käyttöön.

- Varmistaa komponenttien ja kulutustarvikkeiden toimituksen.

Lisäksi tarjoamme palveluita metallin portaali-CNC-jyrsinkoneiden ohjausohjelmien kehittämiseen. Näin vältyt merkittäviltä kustannuksilta, jotka aiheutuvat oman, tarvittavan pätevyyden omaavan asiantuntijasi ylläpitämisestä.

Soita esimiehillemme saadaksesi lisätietoja laitteiden ominaisuuksista, selvittääksesi toimituskustannukset ja tehdäksesi tilauksen.

| Nimi | Ominaisuudet |

|---|---|

| Käsittelyalueen mitat Y ja X, suurin, mm | 4000 x 2000 |

| Karan liike Z-akselia pitkin, mm | 200 |

| Voimansiirron tyyppi X-, Y-akseleita pitkin | Hammastanko, hihnan supistin 1k3 |

| Z-akselin voimansiirtotyyppi | kuularuuvit 20 jakovälillä 5 |

| Opastyyppi | H.S.A.C.-profiilikiskot GHR20 |

| Pöydän pinta | Alumiininen pöytä T-aukoilla |

| Sähkömoottorien tyyppi | Askelmoottori 450C 4A |

| Työkalunvaihtojärjestelmä | Manuaalinen, mutterikiinnitys |

| Koneen ohjausjärjestelmä | DSP 0501 |

| Kuljettajan tyyppi | Leadshine 860 |

| Virtalähteen tyyppi | NES-360-70 5A |

| Työkalun pituusanturi | Syödä |

| Anturit koneen nollapisteiden alun määrittämiseen | Induktiivinen anturi LJ12A3-4-Z/BX |

| Suurin työnopeus, m/min | 0 - 8 |

| Suurin tyhjäkäyntinopeus, m/min | 0 - 15.0 |

| Työkiihdytykset | Jopa 600 mm/s2 |

| Karan nopeus, rpm | 0 – 24 000 |

| Karan teho, kW | 4.5 |

| Collet tyyppi | ER20 |

| Työkalun varren halkaisija | Jopa 13 mm |

| Sänkytyyppi | Hitsattu, pelti 6mm, 8mm. |

| Käytä voimaa kaikilla akseleilla | 4A |

| Jännite, V | 220 |

| Virtataajuus, Hz | 50 |

| Energiankulutus (kWh) | 6,0 kW asti |

| Paino (kg) | 900 |

| Koneen kokonaismitat (mm) PxLxK | 4500x2800x1600mm |

| Takuu | 12 kuukautta |

Perusvarusteet:

1 Kone.

2 Ohjausyksikkö.

3 Digitaalinen media ohjeineen.

4 Liitäntäkaapeli.

5 Pumppu karan jäähdyttämiseen.

6 Karan avaimet.

7 Linkki ilmaisten 3D-mallien lataamiseen - 2000 kpl.

8 Sisältää holkin 6 mm varrelle.

9 Sarja työkappaleen kiinnikkeitä

Alla esitetyt lisävarusteet voidaan asentaa tähän koneeseen. Alla vaihtoehdoissa ilmoitettu hinta lisätään koneen perushintaan.

| Vaihtoehto | Ominaisuudet | Hinta |

|---|---|---|

| 4. pyörivä akseli, Kiina (D100 mm) | 4. akseli jyrsintä- ja kaiverruskoneiden takatukilla (Kiina) | 50 000 ruplaa. |

| 4. pyörivä akseli, Venäjä (D200 mm) | 4. akseli takatukilla jyrsintä- ja kaiverruskoneille (meidän tuotantomme) | 70 000 ruplaa. |

| Z-akseli - 300 mm | Z-akselin liike kasvaa | 32 000 ruplaa. |

| Kara, invertteri 5500 W | Yritys GDZ (Kiina) | 90 000 ruplaa. |

| Kara, invertteri 4500W | Yritys HSD (Italia) | 200 000 ruplaa. |

| Muita ER20 holkkeja leikkureita varten | Mahdollistaa erikokoisten terien asennuksen, 13 kappaleen sarja (3,175 mm, 1 mm, 2 mm, 3 mm, 4 mm, 5 mm, 6 mm, 7 mm, 8 mm, 9 mm, 10 mm, 11 mm, 12 mm) mm , 13 mm) | 10 000 ruplaa. |

| Sarja leikkurit | Tämä sarja sisältää leikkurit: 5 kpl. leikkurit 3D-tuotteiden valmistukseen (R0,25, R0,5, R0,75, R1,0, R1,5), 4 kpl. leikkurit puun leikkaamiseen ja rouhintaan (D6 mm sormijyrsin) | 10 000 ruplaa. |

| RichAuto DSP A18 | Ohjausjärjestelmä on vaihdettava tähän asennettaessa 4-kiertoakselia, koska tämä ohjausjärjestelmä tukee 4 akselia: Y, X, Z, A | 25 000 ruplaa. |

| Öljysumun jäähdytysneste | Voiteluainetta syötetään korkealla paineella leikkuriin; tätä voitelujärjestelmää tarvitsevat ei-rautametallien prosessoijat; se lisää lopputuotteen tarkkuutta ja laatua. | 30 000 ruplaa. |

| Ohjausvoitelujärjestelmä | Kun vaunuihin toimitetaan voiteluainetta, huoltoon kuluva aika pitenee. | 20 000 ruplaa. |

| Pölynimuri lastun keräämiseen 1500 W. | 40 000 ruplaa. | |

| Pölynimuri lastun keräämiseen 2200 W. | Pölynkeräysyksikkö, sarja sisältää itse pölynimurin, 10 m letkun, harjan karalle | 55 000 ruplaa. |

| Tyhjiöpöytä | Pöydän pinta on valmistettu tiiviistä muovi- ja alumiiniprofiileista työkappaleen kiinnitystä varten | 198 000 ruplaa. |

| Tyhjiöpumppu 3,0 kW | Tämä pöytä on hyödyllinen niille, jotka eivät voi painaa työkappaletta pöytään tai ruuvata sitä mekaanisesti. Pumppu 3,0 kW. | 50 000 ruplaa. |

| Tyhjiöpumppu 5,5 kW | Tämä pöytä on hyödyllinen niille, jotka eivät voi painaa työkappaletta pöytään tai ruuvata sitä mekaanisesti. Pumppu 5,5 kW. | 70 000 ruplaa. |

| Tyhjiöpumppu 7,5 kW | Tämä pöytä on hyödyllinen niille, jotka eivät voi painaa työkappaletta pöytään tai ruuvata sitä mekaanisesti. Pumppu 7,5 kW. | 86 000 ruplaa. |

| Tyhjiöpumppu 11,0 kW | Tämä pöytä on hyödyllinen niille, jotka eivät voi painaa työkappaletta pöytään tai ruuvata sitä mekaanisesti. Pumppu 11,0 kW. | 150 000 ruplaa. |

| Servo-käytöt | DELTA 750/400 W | 90 000 ruplaa. |

| Toinen kara | Toisen Z-akselin ja 3,0 kW karan asennus | 94 000 ruplaa. |

| Vaihteisto X, Y | Koneen varustaminen planeettavaihteistoilla X Y | 62 000 ruplaa. |

Oletko kiinnostunut ostamaan CNC-pukkijyrsinkoneen? Ota yhteyttä ARTCORiin. Luettelosta löydät suuren valikoiman valmiita malleja.

Tutustu portaalijyrsinkoneiden ominaisuuksiin, vertaile hintoja ja valitse sinulle parhaiten sopiva kokoonpano. Eikö tarvitsemaasi konetta löydy luettelosta? Tilaa koneen valmistus yksilöllisen projektin mukaan. Suoritamme tehtävän nopeasti.

Portaali-CNC-jyrsinkoneiden käyttötarkoitus ja edut

Vakio- tai ei-standardi portaali-CNC-jyrsinkone sopii täydellisesti työkappaleiden käsittelyyn:

- erilaisia puuta;

- puu-laatta materiaalit;

- rautaa sisältämättömät metallit;

- komposiitit;

- siihen perustuvat muovi- ja tilavuusvaahtomateriaalit.

Koneet on suunniteltu suorittamaan nopeasti valtava määrä toimintoja.

Portaali CNC-jyrsinkoneet ARTCOR:

- työ 24/7/365 (pakollisen huollon aika lukuun ottamatta);

- soveltuu erittäin monimutkaisten osien ja tuotteiden valmistukseen;

- helppo oppia;

- on korkea suorituskyky;

- mahdollisimman luotettava.

Valmistamme portaaleja vahvistetuista metalliprofiileista. Telineet on valmistettu paksuista teräslevyistä. On elementtejä, jotka vaimentavat korkeataajuista tärinää.

Miksi sinun pitäisi ostaa CNC-kone ARTCORilta

- Annamme jokaiselle CNC-koneelle 12 kuukauden takuun.

- Koneiden hinta sisältää asennuksen, konfiguroinnin, henkilöstön koulutuksen ja prosessin säädön.

- Koneiden valmistuksessa noudatamme venäläisten ja kansainvälisten standardien vaatimuksia.

- Kulutustarvikkeet ovat aina varastossa.

Kuinka tehdä tilaus

Ostaaksesi tarvitsemasi CNC-koneen, tee tilaus verkossa tai soita verkkosivustolla olevaan puhelinnumeroon. Asiantuntijamme vastaa kysymyksiisi ja sopii kanssasi kaikista yksityiskohdista.

Internetissä on paljon samanlaisia tarinoita, ja luultavasti yllätän harvat ihmiset, mutta ehkä tämä artikkeli on hyödyllinen jollekin. Tämä tarina alkoi vuoden 2016 lopulla, kun minä ja ystäväni, testauslaitteiden kehitys- ja tuotantokumppani, keräsimme tietyn summan rahaa. Jotta ei vain menisi hukkaan (tämä on nuori yritys), päätimme sijoittaa sen yritykseen, minkä jälkeen syntyi ajatus CNC-koneen tekemisestä. Minulla oli jo kokemusta tällaisten laitteiden rakentamisesta ja työskentelystä, ja päätoimialamme on suunnittelu ja metallityöstö, joka liittyi ajatukseen CNC-koneen rakentamisesta.

Siitä alkoi liike, joka jatkuu vielä tänäkin päivänä...

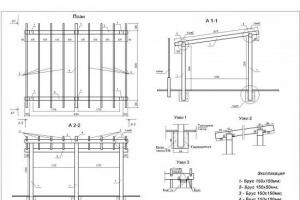

Kaikki jatkui CNC-aiheisten foorumien opiskelulla ja konesuunnittelun peruskonseptin valinnalla. Päätettyään aiemmin tulevalla koneella ja sen työkentällä käsiteltävät materiaalit, ilmestyivät ensimmäiset paperiluonnokset, jotka siirrettiin myöhemmin tietokoneelle. Kolmiulotteisen mallinnuksen ympäristössä KOMPAS 3D kone visualisoitiin ja alkoi hankkia pienempiä yksityiskohtia ja vivahteita, jotka osoittautuivat enemmän kuin toivoisimme, joista osa on vielä ratkennut tähän päivään asti.

Yksi ensimmäisistä päätöksistä oli määrittää koneella prosessoitavat materiaalit ja koneen työkentän mitat. Mitä tulee materiaaleihin, ratkaisu oli melko yksinkertainen - se oli puu, muovi, komposiittimateriaalit ja ei-rautametallit (pääasiassa duralumiini). Koska käytämme tuotannossamme pääosin metallintyöstökoneita, joskus tarvitsemme koneen, joka prosessoi nopeasti kaarevaa polkua pitkin melko helposti prosessoitavia materiaaleja, mikä alentaisi myöhemmin tilattujen osien tuotantokustannuksia. Perustuu valittuihin materiaaleihin, toimitetaan pääasiassa arkkipakkauksissa, vakiomitoilla 2,44x1,22 metriä (GOST 30427-96 vanerille). Pyöristämällä nämä mitat päädyimme seuraaviin arvoihin: 2,5x1,5 metriä, työtila on selvä, paitsi työkalun nostokorkeus, tämä arvo valittiin ruuvipenkkien asennusmahdollisuuden perusteella ja oletimme, että meillä ei olisi yli 200 mm paksumpia työkappaleita. Otimme myös huomioon sen tosiasian, että jos on tarpeen käsitellä minkä tahansa yli 200 mm:n pituisen levyosan päätä, työkalu siirtyy tätä varten koneen pohjan mittojen ja itse osan/työkappaleen yli. on kiinnitetty alustan päätypuolelle, jolloin osan pään käsittely voi tapahtua.

Koneen suunnittelu on esivalmistettu runkoalusta, joka on valmistettu 80-mittaisesta profiiliputkesta, jonka seinämä on 4 mm. Pohjan pituuden molemmille puolille on kiinnitetty 25:nnen vakiokoon profiilivalssausohjaimet, joihin on asennettu portaali, joka on valmistettu kolmesta profiiliputkesta, jotka on hitsattu yhteen saman vakiokokoisen pohjan kanssa.

Kone on neliakselinen ja jokaista akselia ohjaa kuularuuvi. Kaksi akselia sijaitsevat rinnakkain koneen pitkällä sivulla, ne on yhdistetty ohjelmistolla ja sidottu X-koordinaattiin. Vastaavasti loput kaksi akselia ovat Y- ja Z-koordinaatteja.

Miksi tarkalleen asettuimme esivalmistettuun runkoon: alun perin halusimme tehdä puhtaasti hitsatun rakenteen upotetuilla hitsatuilla levyillä jyrsimiseen, ohjaimien ja kuularuuvitukien asennukseen, mutta jyrsimiseen ei löytynyt riittävän suurta koordinaattijyrsintä. Minun piti piirtää esivalmistettu runko, jotta pystyin työstämään kaikki osat itse tuotannossa olevilla metallintyöstökoneilla. Jokainen sähkökaarihitsaukselle altistettu osa hehkutettiin sisäisen jännityksen lievittämiseksi. Seuraavaksi jyrsittiin kaikki liitospinnat ja sen jälkeen säätöjä jouduttiin kaavimaan paikoin.

Eteenpäin hyppäämällä haluaisin heti sanoa, että rungon kokoonpano ja valmistus osoittautui työvoimavaltaisimmaksi ja taloudellisesti kalleimmaksi tapahtumaksi koneen rakentamisessa. Alkuperäinen idea täyshitsatulla rungolla on mielestämme kaikin puolin parempi kuin esivalmistettu rakenne. Vaikka monet eivät ehkä ole kanssani samaa mieltä.

Haluaisin heti tehdä varauksen, että alumiinirakenneprofiileista valmistettuja koneita ei oteta tässä nyt huomioon, tämä on pikemminkin toisen artikkelin asia.

Jatkaessaan koneen kokoamista ja keskustelua siitä foorumeilla, monet alkoivat neuvoa diagonaalisten teräspuomien valmistamista rungon sisä- ja ulkopuolella lisäämään jäykkyyttä. Emme laiminlyöneet tätä neuvoa, mutta lisäsimme rakenteeseen myös puomit, koska runko osoittautui melko massiiviseksi (noin 400 kg). Ja projektin päätyttyä kehä peitetään teräslevyllä, joka yhdistää rakenteen edelleen.

Siirrytään nyt tämän projektin mekaaniseen kysymykseen. Kuten aiemmin todettiin, koneen akseleiden liike tehtiin halkaisijaltaan 25 mm ja 10 mm nousulla olevan kuularuuviparin kautta, jonka pyöriminen välitettiin askelmoottoreista, joissa oli 86 ja 57 laippaa. Alunperin oli tarkoitus pyörittää itse potkuria suoraan tarpeettomasta välyyksestä ja lisävaihteista eroon pääsemiseksi, mutta ilman niitä ei olisi voitu tehdä, koska moottorin ja potkurin välisellä suoralla yhteydellä jälkimmäinen alkaisi rentoutua suurilla nopeuksilla, varsinkin kun portaali on ääriasennoissa. Ottaen huomioon, että ruuvien pituus X-akselia pitkin oli lähes kolme metriä, asennettiin halkaisijaltaan 25 mm ruuvi, jotta se vähentyisi, muuten 16 mm ruuvi olisi riittänyt.

Tämä vivahde havaittiin jo osien valmistuksen aikana, ja tämä ongelma oli tarpeen ratkaista nopeasti valmistamalla pyörivä mutteri ruuvin sijaan, mikä lisäsi suunnitteluun ylimääräisen laakerikokoonpanon ja hihnakäytön. Tämä ratkaisu mahdollisti myös tukien välisen ruuvin kiristämisen.

Pyörivän mutterin rakenne on melko yksinkertainen. Aluksi valitsimme kaksi kartiokuulalaakeria, jotka peilataan kuularuuvin mutteriin, leikkaamalla ensin kierteen sen päästä kiinnittääksesi laakerin kierteen mutteriin. Laakerit yhdessä mutterin kanssa sopivat koteloon, puolestaan koko rakenne on kiinnitetty portaalipylvään päähän. Kuularuuvin etuosassa mutterit kiinnittivät ruuveihin sovitinholkin, joka sitten käännettiin koottuna karan päälle kohdistuksen aikaansaamiseksi. He laittoivat siihen hihnapyörän ja kiristettiin kahdella lukkomutterilla.

Ilmeisesti jotkut teistä kysyvät: "Miksi et käyttäisi telinettä voimansiirtomekanismina?" Vastaus on melko yksinkertainen: palloruuvi tarjoaa paikannustarkkuuden, suuremman käyttövoiman ja vastaavasti vähemmän vääntömomenttia moottorin akselilla (tämän muistin heti). Mutta on myös haittoja - pienempi liikenopeus ja jos otat normaalilaatuisia ruuveja, hinta menee vastaavasti.

Muuten, otimme TBI:ltä kuularuuvit ja mutterit, melko budjettivaihtoehto, mutta myös sopivan laadukas, koska 9 metristä ruuvista jouduimme heittämään pois 3 metriä geometristen mittojen välisen eron vuoksi, mikään muttereista ei vain kiristetty...

Liukuohjaimina käytettiin HIWINin 25 mm:n profiilikiskoohjaimia. Niiden asennusta varten jyrsittiin asennusurat ohjainten välisen yhdensuuntaisuuden säilyttämiseksi.

Päätimme valmistaa kuularuuvikannattimet itse, niitä oli kahta tyyppiä: tuet pyöriville ruuveille (Y- ja Z-akselit) ja tuet pyörimättömille ruuveille (X-akseli). Pyörivien ruuvien kannattimia voitiin ostaa, koska säästöjä oli vähän 4 osan omasta tuotannosta johtuen. Toinen asia on ei-pyörivien ruuvien tuet - tällaisia tukia ei löydy myynnistä.

Aiemmin sanotun mukaan X-akselia ohjataan pyörivillä muttereilla ja hihnavaihteiston kautta. He päättivät myös tehdä kaksi muuta akselia Y ja Z hihnapyöräkäytön kautta, mikä lisää liikkuvuutta siirretyn momentin muuttamisessa, lisää estetiikkaa, koska moottori asennetaan ei kuularuuvin akselille, vaan sen puolelle lisäämättä koneen mittoja.

Nyt siirrytään sujuvasti sähköinen osa, ja aloitetaan käytöistä, niiksi valittiin askelmoottorit tietysti halvemman hinnan syistä palautemoottoreihin verrattuna. X-akselille asennettiin kaksi moottoria 86. laipalla, Y- ja Z-akseleilla oli moottori 56. laipalla, vain eri maksimivääntömomentilla. Alla yritän tarjota täydellisen luettelon ostetuista osista...

Koneen sähköpiiri on melko yksinkertainen: askelmoottorit on kytketty ajureihin, jotka puolestaan on kytketty liitäntäkorttiin, joka on myös kytketty rinnakkaisen LPT-portin kautta henkilökohtaiseen tietokoneeseen. Käytin 4 kuljettajaa, yksi jokaiselle moottorille. Asensin kaikki samat ajurit asennuksen ja kytkennän yksinkertaistamiseksi, maksimivirta 4A ja jännite 50V. CNC-koneiden liitäntälevynä käytin kotimaisen valmistajan suhteellisen budjettivaihtoehtoa, kuten nettisivuilla oli paras vaihtoehto. Mutta en vahvista tai kiellä tätä, taulu on helppokäyttöinen ja tärkeintä on, että se toimii. Aikaisemmissa projekteissani käytin kiinalaisten valmistajien levyjä, ne myös toimivat, ja oheislaitteissaan ne eroavat vähän tässä projektissa käyttämästäni. Huomasin kaikissa näissä levyissä, että yksi ei ehkä ole merkittävä, mutta haittapuoli on, että niihin voi asentaa vain 3 rajakytkintä, mutta vähintään kaksi tällaista kytkintä tarvitaan jokaiselle akselille. Vai enkö vain ymmärtänyt? Jos meillä on 3-akselinen kone, meidän on vastaavasti asennettava rajakytkimet koneen nollakoordinaatteihin (tätä kutsutaan myös "kotiasetukseksi") ja uloimpiin koordinaatteihin, jotta vika tai puute työkenttä, yksi tai toinen akseli ei yksinkertaisesti epäonnistu (ei yksinkertaisesti rikkoutunut). Piirissäni käytetään: 3 kontaktitonta induktiivista anturia ja sienen muodossa olevaa hätäpainiketta "E-STOP". Tehoosa saa virtansa kahdesta 48V hakkurivirtalähteestä. ja 8A. 2,2 kW:n vesijäähdytteinen kara on kytketty taajuusmuuttajan kautta. Nopeus asetetaan henkilökohtaiselta tietokoneelta, koska taajuusmuuttaja on kytketty liitäntäkortin kautta. Nopeutta säädetään muuttamalla jännitettä (0-10 volttia) vastaavassa taajuusmuuttajan lähdössä.

Kaikki sähkökomponentit moottoreita, karaa ja rajakytkimiä lukuun ottamatta asennettiin sähköiseen metallikaappiin. Kaikki koneen ohjaus tapahtuu henkilökohtaiselta tietokoneelta, löysimme vanhan PC:n ATX-emolevyltä. Olisi parempi kutistaa hieman ja ostaa pieni mini-ITX, jossa on sisäänrakennettu prosessori ja näytönohjain. Sähkölaatikon suuren koon vuoksi kaikkia komponentteja oli vaikea sovittaa sisään, ne piti sijoittaa melko lähelle toisiaan. Laatikon pohjalle laitoin kolme pakotettua jäähdytystuuletinta, koska ilma laatikon sisällä oli erittäin kuumaa. Etupuolelle ruuvattiin metallilevy, jossa oli reiät virtapainikkeille ja hätäpysäytyspainikkeille. Myös tässä paneelissa oli pistoke PC:n käynnistämiseksi, otin sen pois vanhan minitietokoneen kotelosta, harmi, että se ei toiminut. Laatikon takapäähän kiinnitettiin myös kansilevy, johon laitettiin reiät 220V virtalähteen liittimille, askelmoottoreille, karalle ja VGA-liittimelle.

Kaikki moottoreiden johdot, kara sekä sen jäähdytyksen vesiletkut vedettiin 50 mm leveisiin taipuisiin kaapelikiskotyyppisiin kanaviin.

Ohjelmiston osalta Windows XP asennettiin sähkörasiassa sijaitsevalle PC:lle ja konetta ohjattiin yhdellä yleisimmistä Mach3-ohjelmista. Ohjelma on konfiguroitu käyttöliittymälevyn dokumentaation mukaisesti, siellä kaikki on kuvattu melko selkeästi ja kuvin. Miksi juuri Mach3, ja kaikki koska minulla oli työkokemusta, kuulin muista ohjelmista, mutta en ottanut niitä huomioon.

Tekniset tiedot:

Työtila, mm: 2700x1670x200;

Akselien liikenopeus, mm/min: 3000;

Karan teho, kW: 2,2;

Mitat, mm: 2800x2070x1570;

Paino, kg: 1430.

Osaluettelo:

Profiiliputki 80x80 mm.

Metallinauha 10x80mm.

Kuularuuvi TBI 2510, 9 metriä.

Kuularuuvimutterit TBI 2510, 4 kpl.

Profiiliohjaimet HIWIN vaunu HGH25-CA, 12 kpl.

Raide HGH25, 10 metriä.

Askelmoottorit:

NEMA34-8801: 3 kpl.

NEMA 23_2430: 1 kpl.

Hihnapyörä BLA-25-5M-15-A-N14: 4 kpl.

Hihnapyörä BLA-40-T5-20-A-N 19: 2 kpl.

Hihnapyörä BLA-30-T5-20-A-N14: 2 kpl.

Liitäntäkortti StepMaster v2.5: 1 kpl.

Askelmoottoriohjain DM542: 4kpl. (Kiina)

Hakkurivirtalähde 48V, 8A: 2 kpl. (Kiina)

Taajuusmuuttaja 2,2 kW. (Kiina)

Kara 2,2 kW. (Kiina)

Näyttää siltä, että olen listannut pääosat ja komponentit, jos en ole sisällyttänyt jotain, kirjoita kommentteihin ja lisään sen.

Kokemus koneen käytöstä: Lopulta melkein puolentoista vuoden jälkeen lanseerasimme koneen. Ensin säädettiin akselien paikannustarkkuutta ja niiden maksiminopeutta. Kokeneempien kollegoiden mukaan 3 m/min maksiminopeus ei ole suuri ja sen tulisi olla kolme kertaa suurempi (puun, vanerin jne. käsittelyssä). Saavuttamamme nopeudella portaali ja muut akselit ovat melkein pysäyttämättömiä lepäämällä käsiäsi (koko kehollasi) niiden päällä - se ryntää kuin tankki. Aloitimme testaamisen vanerin prosessoinnilla, leikkuri käy kuin kello, koneessa ei ole tärinää, mutta menimme myös syvemmälle yhdellä kertaa enintään 10mm. Vaikka sen jälkeen he alkoivat mennä syvemmälle.

Puun ja muovin kanssa leikkimisen jälkeen päätimme pureskella duralumiinia, olin iloinen, vaikka rikoin ensin useita halkaisijaltaan 2 mm:n leikkureita valitessasi leikkaustapoja. Duralumiini leikkaa erittäin luotettavasti, ja tuloksena on melko puhdas leikkaus koneistettua reunaa pitkin.

Emme ole vielä kokeilleet teräksen käsittelyä, mutta uskon, että kone ainakin kaivertaa, mutta jyrsimiseen kara on liian heikko, se olisi sääli tappaa.

Muuten kone selviää hyvin sille osoitetuista tehtävistä.

Johtopäätös, mielipide tehdystä työstä: Töitä tehtiin paljon, mutta loppujen lopuksi olimme melko väsyneitä, koska kukaan ei perunut päätyötä. Ja paljon rahaa sijoitettiin, en sano tarkkaa määrää, mutta se on noin 400 tuhatta ruplaa. Laitekustannusten lisäksi suurin osa kustannuksista ja vaivannäöstä meni pohjan valmistukseen. Vau, meillä on ollut niin paljon ongelmia hänen kanssaan. Muuten kaikki tehtiin, kun varat, aika ja valmiit osat tulivat kokoonpanon jatkamiseen.

Kone osoittautui varsin toimivaksi, melko jäykäksi, massiiviseksi ja laadukkaaksi. Säilyttää hyvän paikannustarkkuuden. Mitattaessa duralumiinista valmistettua neliötä, jonka mitat ovat 40x40, tarkkuus oli +- 0,05 mm. Suurempien osien käsittelytarkkuutta ei mitattu.

Mitä seuraavaksi…: Koneessa on vielä riittävästi työtä, kuten ohjaimien ja kuularuuvien peittäminen pölysuojalla, koneen peittäminen kehälle ja kattojen asentaminen jalustan keskelle, jotka muodostavat 4 isoa hyllyä koneen jäähdytystä varten. kara, työkalujen ja laitteiden varastointi. He halusivat varustaa yhden tukikohdan neljänneksistä neljännellä akselilla. Karaan on myös asennettava sykloni pölylastujen poistamiseksi ja keräämiseksi, varsinkin jos käsittelet puuta tai tekstioliittia, josta pöly lentää kaikkialle ja laskeutuu kaikkialle.

Mitä tulee koneen tulevaan kohtaloon, kaikki ei ole selvää, koska minulla oli alueellinen ongelma (muutin toiseen kaupunkiin), ja nyt koneen parissa ei ole melkein ketään. Ja yllä olevat suunnitelmat eivät ole taattuja. Kukaan ei olisi voinut kuvitella tätä kaksi vuotta sitten.

Jos myydään koneen hintalappu, kaikki ei ole selvää. Koska on suoraan sanottuna sääli myydä omakustannushintaan, eikä sopiva hinta ole vielä tullut mieleen.

Taidan lopettaa tarinani tähän. Jos en ole käsitellyt jotain, kirjoita minulle, niin yritän täydentää tekstiä. Mitä tulee muuhun, niin YouTube-kanavallani olevassa videossa koneen tekemisestä näkyy paljon.

Kaikki tavalliset 3-akseliset jyrsintäkeskukset eivät pysty käsittelemään pitkiä ja massiivisia metallityökappaleita. Yleensä niiden suunnittelussa ei ole riittävästi työtilaa, jotta osa voitaisiin sijoittaa ja kiinnittää turvallisesti ilman ongelmia. Jyrsintätyöstökeskukset ns. portaalisuunnittelulla kehitettiin erityisesti tällaisia epästandardeja ratkaisuja varten. Ne käsittelevät helposti jopa 4 metriä pitkiä ja 12 tonnia painavia työkappaleita. Lisäksi jyrsintäportaalin käsittelykeskukset selviävät tällaisista tehtävistä nopeammin ja paremmin, ja joskus jopa vertailukelpoisin hinnoin.

Portaali-CNC-työstökeskusten tekniset parametrit ja käyttötarkoitus

Portaalimetallijyrsinkoneella on merkittäviä suunnitteluominaisuuksia. Koneen pääyksikkö on U-muotoinen rakenne kahdesta pilarista, joiden väliin on kiinnitetty poikittaissuuntainen vaakasuora palkki, johon karayksikkö on kiinnitetty. Karan pää liikkuu sitä pitkin, ja leikkuutyökalu on kiinnitetty siihen. Lisäksi sen liikesuunta voi olla sekä pysty- että vaakasuora liike, ja kulmikkaan jyrsinpään kierto ja kallistus voidaan suorittaa 3, 4 ja jopa 5 koordinaatissa. Karayksiköiden määrä yhdellä metallin portaalijyrsinkoneella voi olla kolme: yksi sijoitetaan ohjauspalkkiin ja kaksi muuta kannatinta pystysuoraan pylvääseen, jotka pitävät ohjainta.

Portaali-CNC-jyrsinkoneiden tärkeä erottuva piirre on työpöydän pituussuuntainen liikesuunta siihen kiinnitetyn työkappaleen kanssa. Tässä tapauksessa työpöytä liikkuu vain yhteen suuntaan, kun taas standardien CNC-jyrsinkoneiden suunnittelu mahdollistaa kolmiakselisen ristinmuotoisen liikkeen. Tämä rajoitus johtuu prosessoitavien osien merkittävästä massasta: tällaista työkappaletta ei ole mahdollista nostaa ja kääntää minimiajassa, varsinkin jos sen pituus on useita metrejä tai enemmän.

Joissakin tapauksissa koneenrakennustekniikan edellyttämällä tavalla etusija annetaan malleille, joissa on täysin kiinteä pöytä, jossa työkappaleen pintojen käsittely tapahtuu itse portaalin liikkeiden vuoksi pöydän pintaan nähden. Moniakselisia koneita ohjataan tietokoneella numeerisella ohjausjärjestelmällä (CNC-järjestelmä), joka yksinkertaistaa huomattavasti laitteiden toimintaa ja takaa vakaan käsittelyn laadun.

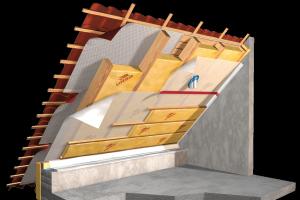

Vakava haaste raskaita ja ylimitoitettuja työkappaleita käsiteltäessä portaalityyppisillä jyrsinkoneilla on karan merkittävä kuormitus sekä tarve voittaa kitkaa ja tärinää jyrsintäprosessin aikana. Ratkaisu tähän ongelmaan päätyöosien pakkojäähdytyksen käyttöönoton lisäksi on laitteiden lisääntynyt jäykkyys, joka johtuu itse koneen massasta kokonaisuutena. Kaikki tämä tekee koneistuskeskuksesta monimutkaisen suunnittelujärjestelmän, joka oikeuttaa täysin sen asiantuntevan huollon tarpeen.

Mistä ostaa portaali-CNC-jyrsinkone?

KAMI-yhdistyksen luettelossa on laaja valikoima maailman johtavien valmistajien merkkilaitteita, jotka myydään laatutakuuehtojen mukaisesti. Kaikkien mallien hinnat vaihtelevat saatavuuden mukaan, ja valmistajan takuu vaihtelee niiden keston mukaan. Lisäneuvoja koneiden valintaan, käyttöön ja huoltoon saat teknisiltä asiantuntijoiltamme niin henkilökohtaisesti kuin puhelimitse.