Ta članek je bil vzet iz tuje strani in sem ga osebno prevedel. Prispeval ta članek.

Ta projekt opisuje zasnovo zelo nizkocenovnega 3D tiskalnika, ki je v prvi vrsti zgrajen iz recikliranih elektronskih komponent.

Rezultat je tiskalnik majhnega formata za manj kot 100 USD.

Najprej se bomo naučili delovanja splošnega CNC sistema (sestavljanje in kalibracija, ležaji, vodila), nato pa naučili stroj odzivati se na navodila G-kode. Nato dodamo majhen ekstruder plastike in dajemo ukaze za kalibracijo ekstruzije plastike, nastavitve moči gonilnika in druge operacije, ki bodo oživile tiskalnik. Če sledite tem navodilom, boste dobili majhen 3D-tiskalnik, ki je izdelan iz približno 80 % recikliranih komponent, kar mu daje velik potencial in pomaga znatno zmanjšati stroške.

Na eni strani dobite uvod v strojništvo in digitalno izdelavo, na drugi strani pa majhen 3D-tiskalnik, izdelan iz ponovno uporabljenih elektronskih komponent. To bi vam moralo pomagati, da postanete bolj vešči pri reševanju težav, povezanih z odlaganjem e-odpadkov.

1. korak: X, Y in Z.

Zahtevane komponente:

- 2 standardna CD/DVD pogona iz starega računalnika.

- 1 disketni pogon.

Te komponente lahko dobite brezplačno, če se obrnete na servisni center. Želimo se prepričati, da so motorji, ki jih uporabljamo iz disketnih enot, koračni motorji in ne enosmerni motorji.

2. korak: Priprava motorja

Sestavine:

3 koračni motorji iz pogonov CD/DVD.

1 koračni motor NEMA 17 kaj naj kupimo. To vrsto motorja uporabljamo za ekstruder plastike, kjer je za rokovanje s filamentom plastike potrebna velika sila.

CNC elektronika: PLATFORME ali RepRap Gen 6/7. Pomembno je, da lahko uporabimo Sprinter/Marlin Open Firmware. V tem primeru uporabljamo elektroniko RepRap Gen6, vendar lahko izbirate glede na ceno in razpoložljivost.

PC napajalnik.

Kabli, vtičnice, termoskrčne cevi.

Prva stvar, ki jo želimo storiti, je, ko rečemo koračne motorje, da lahko nanje spajkamo žice. V tem primeru imamo 4 kable, za katere moramo ohraniti ustrezno barvno zaporedje (opisano v podatkovnem listu).

Specifikacija za koračne motorje CD/DVD: Prenos. .

Specifikacija za koračni motor NEMA 17: Prenos. .

3. korak: Pripravite napajalnik

Naslednji korak je priprava moči, da jo uporabimo za naš projekt. Najprej povežemo dve žici med seboj (kot je prikazano na sliki), tako da je neposredno napajanje od stikala do stojala. Nato izberemo eno rumeno (12V) in eno črno žico (GND) za napajanje krmilnika.

4. korak: Preverjanje motorjev in programa Arduino IDE

Zdaj gremo preveriti motorje. Za to moramo prenesti Arduino IDE (fizično računalniško okolje), ki ga najdete na: http://arduino.cc/en/Main/Software.

Prenesti in namestiti moramo različico Arduino 23.

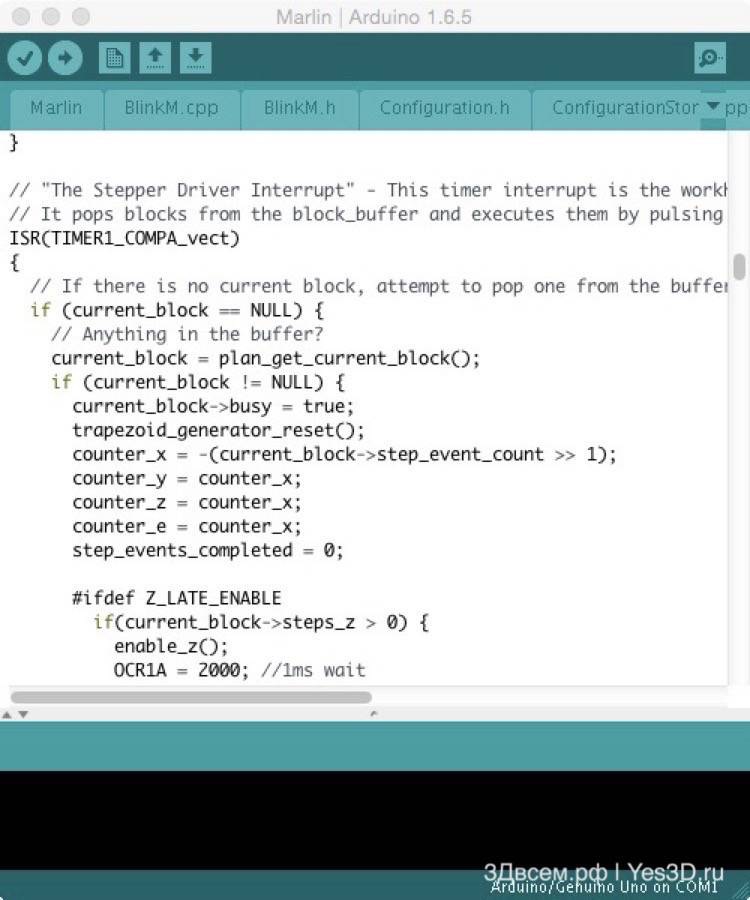

Po tem moramo prenesti vdelano programsko opremo. Izbrali smo Marlin, ki je že konfiguriran in ga lahko prenesete z Marlin: Download. .

Ko smo namestili Arduino, bomo naš računalnik povezali s krmilnikom Ramp/Sanguino/Gen6-7 CNC prek kabla USB, izbrali bomo ustrezna serijska vrata pod Arduino IDE tools/serial port in izbrali vrsto krmilnika pod board tools (Ramps (Arduino Mega 2560), Sanguinololu/Gen6 (Sanguino W/ATmega644P - Sanguino mora biti nameščen znotraj Arduina)).

Osnovna razlaga parametra, vsi konfiguracijski parametri so v datoteki configuration.h:

V okolju Arduino bomo odprli vdelano programsko opremo, že imamo preneseno datoteko /Sketchbook/Marlin in videli bomo konfiguracijske možnosti, preden prenesemo vdelano programsko opremo na naš krmilnik.

1) #določite MATIČNO PLOŠČO 3 glede na dejansko strojno opremo, ki jo uporabljamo (Ramps 1.3 ali 1.4 = 33, Gen6 = 5, ...).

2) Termistor 7, RepRappro uporablja Honeywell 100k.

3) PID - ta vrednost naredi naš laser bolj stabilen glede temperature.

4) Korak za drugim, to je zelo pomembna točka za konfiguracijo katerega koli krmilnika (korak 9)

5. korak: Tiskalnik. Računalniško upravljanje.

Upravljanje tiskalnika preko računalnika.

Programska oprema: Obstajajo različni, prosto dostopni programi, ki nam omogočajo interakcijo in nadzor tiskalnika (Pronterface, Repetier, ...) uporabljamo Repetier host, ki ga lahko prenesete s spletne strani http://www.repetier.com/. Je enostaven za namestitev in združuje plasti. Rezalnik je del programske opreme, ki ustvari zaporedje odsekov predmeta, ki ga želimo natisniti, te odseke poveže s plastmi in ustvari G-kodo za stroj. Rezine je mogoče prilagoditi s parametri, kot so višina plasti, hitrost tiskanja, polnilo in drugi, ki so pomembni za kakovost tiskanja.

Pogoste konfiguracije rezalnika najdete na naslednjih povezavah:

- Konfiguracija Skeinforge: http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

- Konfiguracija Slic3r: http://manual.slic3r.org/

V našem primeru imamo konfiguracijo profila Skeinforge za tiskalnik, ki se lahko integrira v programsko opremo sprejemne pisalne glave.

6. korak: Prilagodite tok in intenzivnost

Zdaj smo pripravljeni za testiranje motorjev tiskalnika. Povežite računalnik in krmilnik stroja s kablom USB (motorji morajo biti priključeni na ustrezne vtičnice). Zaženite Repetier hosting in aktivirajte komunikacijo med programsko opremo in krmilnikom z izbiro ustreznih serijskih vrat. Če je povezava uspešna, boste lahko priključene motorje upravljali z ročnim upravljanjem na desni.

Da bi se izognili pregrevanju motorjev med redno uporabo, bomo prilagodili tok tako, da bo lahko vsak motor prejel enakomerno obremenitev.

Da bi to naredili, bomo priključili samo en motor. To operacijo bomo ponovili za vsako os. Za to potrebujemo multimeter, ki je zaporedno pritrjen med napajalnikom in krmilnikom. Multimeter mora biti nastavljen na ojačevalni (tokovni) način - glejte sliko.

Nato bomo krmilnik ponovno povezali z računalnikom, ga vklopili in z multimetrom izmerili tok. Ko ročno aktiviramo motor preko vmesnika Repetier, se mora tok povečati za določeno število miliamperov (to je tok za aktiviranje koračnega motorja). Za vsako os je tok nekoliko drugačen, odvisno od koraka motorja. Morali boste prilagoditi majhen potenciometer za nadzor intervala korakov in nastaviti trenutno mejo za vsako os v skladu z naslednjimi kontrolnimi vrednostmi:

Plošča prevaja tok približno 80 mA

Uporabili bomo tok 200 mA za koračne osi X in Y.

400 mA za os Z, to je potrebno zaradi večje moči, potrebne za dvig pisalne glave.

400 mA za napajanje motorja ekstruderja, saj gre za velik porabnik toka.

7. korak: Ustvarjanje stroja za strukturo

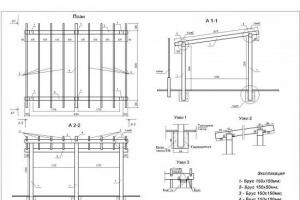

Na naslednji povezavi boste našli potrebne šablone za laserski izrez delov. Uporabili smo akrilne plošče debeline 5 mm, lahko pa se uporabijo tudi drugi materiali, kot je les, odvisno od razpoložljivosti in cene.

Laserske nastavitve in primeri za program Auto Cad: Download. .

Zasnova okvirja omogoča izdelavo stroja brez lepila: vsi deli so sestavljeni z uporabo mehanskih povezav in vijakov. Preden lasersko izrežete dele okvirja, se prepričajte, da je motor dobro pritrjen v pogonu CD/DVD. Izmeriti in spremeniti boste morali luknje v predlogi CAD.

8. korak: Umerite os X, Y in Z

Čeprav ima prenesena vdelana programska oprema Marlin že standardno umerjanje za ločljivost osi, boste morali opraviti ta korak, če želite natančno nastaviti svoj tiskalnik. Tukaj vam bodo povedali o mikroprogramih, ki vam omogočajo nastavitev koraka laserja do milimetra; vaš stroj dejansko potrebuje te natančne nastavitve. Ta vrednost je odvisna od korakov vašega motorja in velikosti navoja gibljivih drogov vaših osi. S tem bomo zagotovili, da se gibanje stroja dejansko ujema z razdaljami v G-kodi.

To znanje vam bo omogočilo, da sami sestavite CNC stroj, ne glede na vrsto in velikost komponent.

V tem primeru imajo X, Y in Z enake navojne palice, tako da bodo vrednosti kalibracije zanje enake (nekatere se lahko razlikujejo, če uporabljate različne komponente za različne osi).

- Polmer škripca.

- Koraki na vrtljaj našega koračnega motorja.

Parametri mikrokoraka (v našem primeru 1/16, kar pomeni, da se v enem taktu signala izvede samo 1/16 koraka, kar daje sistemu večjo natančnost).

To vrednost nastavimo v vdelani programski opremi ( stopničasti milimeter).

Za os Z:

Z vmesnikom Controller (Repetier) konfiguriramo os Z, ki nam omogoča premik na določeno razdaljo in merjenje dejanskega premika.

Kot primer mu bomo ukazali, naj se premakne za 10 mm in izmeri odmik 37,4 mm.

V vdelani programski opremi je določeno N število korakov v milimetrskih korakih (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

N = N * 10 / 37,4

Nova vrednost bi morala biti 682,67.

To ponovimo 3 ali 4-krat, s ponovnim prevajanjem in ponovnim nalaganjem vdelane programske opreme za krmilnik dosežemo večjo natančnost.

V tem projektu nismo uporabili končnih nastavitev, da bi stroj naredili natančnejši, vendar jih lahko preprosto vključimo v vdelano programsko opremo in bo pripravljen za nas.

Pripravljeni smo na prvi preizkus, s peresom lahko preverimo, ali so razdalje na risbi pravilne.

Direktni pogon bomo sestavili, kot je prikazano na sliki, tako da bomo koračni motor pritrdili na glavni okvir.

Za kalibracijo mora pretok plastike ustrezati kosu plastične niti in razdalji (na primer 100 mm), položite kos traku. Nato pojdite na Repetier Software in kliknite ekstrudiranje 100 mm, realna razdalja in ponovite korak 9 (operacija).

10. korak: Tiskanje prvega predmeta

Naprava bi morala biti pripravljena za prvi test. Naš ekstruder uporablja plastični filament s premerom 1,75 mm, ki ga je lažje iztisniti in je prožnejši od standardnega premera 3 mm. Uporabili bomo plastiko PLA, ki je bioplastika in ima nekaj prednosti pred ABS: topi se pri nižji temperaturi, kar olajša tiskanje.

Zdaj v Repetierju aktiviramo rezanje profila, ki je na voljo za rezanje Skeinforge. Prenesi .

Na tiskalnik natisnemo majhno kalibracijsko kocko (10x10x10mm), ki se bo natisnila zelo hitro in s preverjanjem dejanske velikosti natisnjene kocke bomo lahko zaznali težave s konfiguracijo in izgubo koraka motorja.

Če želite začeti tiskati, odprite model STL in ga razrežite s standardnim profilom (ali tistim, ki ste ga prenesli) iz rezanja Skeinforge: videli bomo predstavitev razrezanega predmeta in ustrezno G-kodo. Ekstruder segrejemo in ko doseže temperaturo taljenja plastike (190-210C, odvisno od razreda plastike), iztisnemo nekaj materiala (ekstrudijska stiskalnica), da preverimo, ali vse deluje pravilno.

Izhodišče nastavimo glede na ekstruzijsko glavo (x = 0, y = 0, z = 0) in za ločilo uporabimo papir, glava naj bo čim bližje papirju, vendar se ga ne sme dotikati. To bo začetni položaj za ekstruzijsko glavo. Od tam lahko začnemo tiskati.

Kot se je izkazalo, je karoserijskih sprememb ogromno. To lahko preprosto preverite na straneh RepRap WiKi. Pred dokončno izbiro smo si morali zastaviti naslednje naloge - zmanjšati število delov, natisnjenih na 3D tiskalniku, in izdelati telo iz poceni materialov, ki so na voljo pri nas. Izbira je padla na Reprap Prusa i3. Ta možnost, se mi je zdelo, ima precej visoko strukturno trdnost telesa bodočega stroja. Toda avtorjeva spletna stran ponuja komplet iz MDF. Odločil sem se, da idejo poskusim uresničiti iz dibonda debeline 6 mm. Po brskanju po netu sem končno prišel do risb. Pred naročilom sem naredil 3D modele vseh delov in jih poskusil sestaviti. Na svoje presenečenje sem ugotovil, da se vsi deli ne prilegajo pravilno.

NADGRADNJE OHIŠJA

Ker se je to zgodilo, sem ves naslednji teden predelal risbe delov. Deli so bili izdelani ob upoštevanju laserskega rezanja. Za izdelavo prototipa sem se odločil narediti luknje za spajanje večjih plošč samo v primeru požara. Ugotovil sem tudi, da je namizno držalo precej šibko. Zaradi tega smo ga morali narediti malo bolj masivnega. Ker nimam možnosti, da bi sam tiskal plastične dele, sem se odločil, da pred pošiljanjem delov okvirja v proizvodnjo preverim njihovo združljivost z izbranimi tiskanimi deli.

Kaj se je zgodilo, lahko vidite na zgornji sliki. Sestava je narisana - lahko začnete z nakupom materiala.

ISKANJE GRADIVA

V tej fazi dela me je čakalo prvo razočaranje! Tri dni sem klical dobavitelje. Nisem pa našel načrtovanega dibonda z debelino 6 mm - ali je "izven sezone" ali pa ne nosijo te debeline. Moral sem razmišljati o prehodu na drug material. Izbira je padla na polistiren in monolitni polikarbonat. Obe legi sta se tudi izkazali za težko dosegljivi... Hkrati se je izkazalo, da je polikarbonat glede na trdnost primernejši. A tudi dražje. Na koncu mi je z veliko težavo uspelo kupiti ploščo belega polistirena 6mm. In spet sem se moral vrniti k računalniku, da sem uredil risbe. Ker ima polistiren v obliki plošč le na eni strani sijajno površino, sem razširil seznam delov - namesto dveh enakih delov sem moral narediti dve zrcalni sliki. Da bi bila sijajna površina na zunanji strani.

PROIZVODNJA

Iskalnik je vrnil ogromno podjetij za lasersko rezanje. Toda le redki so se bili pripravljeni lotiti rezanja polistirena. In te enote se niso hotele ukvarjati z mojim majhnim naročilom! Začaran krog - če želite naročiti veliko serijo, morate narediti prototip. In prototip vsebuje premalo rezanja ... Po pregledu starih dobaviteljev mi je končno uspelo prepričati laserske specialiste, da so poskusili rezati moje dele. Bilo je celo morje veselja ... In kot se je izkazalo, je bilo zaman! Po enem tednu poskusov še vedno nisem našel načina rezanja - ali se je rob stopil ali pa sem dobil dobesedno valovito linijo reza. Kot rezultat, ko sem izgubil vsako upanje, da bom svoj komplet naredil z laserjem, sem se obrnil na CNC rezkalni stroj. Hkrati sem jasno razumel, da bo rezalnik na notranjih vogalih zagotovo pustil radije, ki jih bo treba nato ročno "uničiti". Poslal sem naročilo in dolgo čakal...

MONTAŽA OKVIRJA

Prišel je vesel dan - vzel sem svoje dele.  Izrežite z rezkarjem premera 2 mm. Kot lahko vidite na spodnji fotografiji, so na notranjih kotih ostali zaokrožitve.

Izrežite z rezkarjem premera 2 mm. Kot lahko vidite na spodnji fotografiji, so na notranjih kotih ostali zaokrožitve.

|

|

|

Vzel sem obrtniški nož in pilo ter začel z obdelavo. Takoj ko je bilo vse dokončano, sem takoj začel sestavljati okvir. Vsi deli se prilegajo brez težav. Res je, da je bilo na tej stopnji nekaj napak - medtem ko sem privijal desno stojalo, sem bil prelen, da bi levo zategnil z vijakom. In po nesmiselni nesreči je padel iz utorov okvirja, padel na mizo in nato na tla. In seveda se je odlomil majhen košček.

Ni prijetno, ampak kot pravijo, "na bolje." Če se zlomi, pomeni, da je mesto tanko. V naslednji izdaji bom spremenil risbo. Vmes sem delček položila na lepilo in nadaljevala. Spodnja fotografija prikazuje sestavljen okvir.

|

|

|

Na splošno se je vse izšlo ... Po montaži okvirja nadaljujemo do baze. To vključuje bolj skrbno in skrbno delo.

Najprej privijte tri vodila za mizo na zadnjo stran držala za mizo. Za varnejšo pritrditev sem uporabil samovarovalne matice. Na tej stopnji glavna stvar ni trdno pritrditi vodil - treba je pustiti možnost rahlega premika, da se ležaji na gredi namestijo brez popačenja. Pritrdimo objemko jermena osi Y.

Nato na gredi namestimo držalo za mizo, pritrdimo gredi v “OSNOVNE VOGELE”, namestimo in pritrdimo zatiče M8.

|

|

|

|

Ko sta levo in desno vodilo sestavljena, nataknemo prečne zatiče in označimo njihovo pritrditev na vogalih z maticami - ne zategnite jih do konca!

|

|

|

Mora biti pritrjen na svoje mesto. Izmenično namestite podnožje v utore okvirja na obeh straneh, pritrdite matice. Tako boste lahko preverili, ali osnova ni popačena, in simetrično namestite zatič, pritrjen na stranske plošče (jasno vidno na spodnjih slikah).

|

|

|

V vsak “OHIŠJE VTEZA POD 625ZZ” vstavimo po dva ležaja. Le dva sta. Enega od nastalih delov pritrdimo na "DRŽALO STEPELA OSI Y", drugega na "OHIŠJE STEPELJA OSI X". Hkrati so se mi zdeli postanki za ležaje nepotrebni. Imajo prevelik premer in ovirajo prosto vrtenje ležajev. Zaradi tega sem jih odrezal.

Ko je osnova sestavljena, jo najprej pritrdimo na telo. Na tej stopnji ne smete preveč zategniti matic. Po namestitvi namiznega grelnika in ekstruderja boste morali preveriti položaj mize...

Mislim, da ni vredno razmišljati o namestitvi vodil za osi X in Z. Tukaj je vse izjemno preprosto! Edina stvar je, da sem za povezavo motorjev s čepom M5 uporabil silikonsko cev ustreznega premera in vezice (malo sem prihranil na specializiranih adapterjih).

Takoj ko sem končal z osema X in Z ter vodili, sem takoj namestil voziček in se odločil preveriti, kako se bo premikal sklop ekstruderja. Izkazalo se je, da se je nosilec ekstruderja držal okvirja tiskalnika.

Med vozičkom in držalom ekstruderja boste morali narediti distančnik. Izrezal sem ga iz istega polistirena 6 mm. Z njim nič ne ovira gibanja vozla...

Zdaj lahko začnete sestavljati ekstruder. Najprej namestimo ležaj 608ZZ na os, izrezan iz ostankov vodilnih gredi. Nato se nastali sklop postavi v »FIKSER ZA ŽICE«.

|

|

|

Nato je montaža celotnega ekstruderja potekala po načrtu. A vmes je posegla druga napaka dobavitelja. Bil sem prelen, da bi sam naredil aksialni vijak konstrukcije in se odločil, da ga naročim na ebayu. Prodajalec je obljubil, da bo razdalja od glave vijaka do zarez 25 mm. Pravzaprav se je izkazalo, da je skoraj dva mm manjša in zareze niso sovpadale z luknjo za žico! Ampak to je še bolje ... Ker, kot se mi je zdelo, je zelo težko regulirati položaj zarez v ekstruderju, če so "togo" nameščeni glede na glavo vijaka. Odločeno je bilo odrezati glavo in izrezati navoj M8.

Zdaj sem na daljši navoj privil matico z najlonskim vložkom in namestil os v “VELIKO KOLO” ekstruderja. Sestavil sem ekstruder in opazil, koliko je treba "premikati" serife. Razstavil sem strukturo, zategnil matico z najlonskim vložkom in s tem prilagodil položaj zarez. Sestavil ekstruder.

|

|

|

Spodnja slika jasno prikazuje, kako so položaji luknje za žico in serifi poravnani. Hkrati mi ni bilo treba ograjevati "kroglic" s podložkami. Ta oblika osi se je zdela primernejša in lažja za prilagajanje.

Čas je, da zategnemo pasove osi X in Y ... Dizajn začenja dobivati dokončen videz.

|

|

|

|

|

|

Odločil sem se, da jih dodam, da odpravim "nepotrebne" premike Z osi! Prav tako mi ni bilo všeč, da se čep M5 v osnovni zasnovi ne zaskoči na svoje mesto na vrhu. Uporabljam miniaturni ležaj, ki omogoča, da se os prosto vrti in hkrati ostane na mestu.

Telo je sestavljeno! Začnimo z umestitvijo.

DELO NA POMANJKLJIVOSTI

Po dolgotrajnem delu s tiskalnikom so se pokazale pomanjkljivosti v strukturi njegovega okvirja.

1) Zaradi pomanjkanja mehanske povezave med obema vodilnima osema Z okvir iz polistirena nima zadostne togosti. To je opazno, ko se močno dotaknete ene od osi Z tiskalnika.

2) Pri visokih temperaturah ogrevane mize je bilo jasno opazno, kako močno so se povesili vogali držala za mizo na strani enega ležaja. Kjer sta ležišča, so bili upogibi nepomembni.

Ob upoštevanju zgoraj navedenih točk sem dokončal podrobnosti okvirja:

|

|

|

Kot je razvidno iz slik, so bili narejeni naslednji dodatki:

— držalo osi je postalo en kos;

— dodani vogali, ki povezujejo nosilec osi in okvir;

— dodano je dodatno mesto za pritrditev stranskega stebra na okvir;

— stranski stebri so postali masivnejši, kar je omogočilo, da je konstrukcija postala stabilnejša (prej se je okvir nenehno zrušil, dokler niso bile nameščene osi);

— nosilec ogrevane mize je opremljen z dodatnim ležajem.

KOMPLET ZA MONTAŽO OKVIRJA

Februarja bodo v moji spletni trgovini (zdaj aktivno delam na njenem ustvarjanju) na voljo kompleti za sestavljanje okvirja iz prozornega akrila (2200 rubljev), belega polistirena (2200 rubljev) in MDF (1500 rubljev - proračunska možnost). Medtem ko delam na spletni trgovini, prosim pošiljajte prijave na moj elektronski naslov [e-pošta zaščitena]. Na voljo so vse tri vrste okvirjev.

Set je sestavljen iz naslednjih delov:

01. FRAME v1.0 (OKVIR) 1 kos.

02. STRANSKA PLOŠČA v1.0 (SIDE PANEL) 2 kos.

03. Z-MOTOR DRŽALO v1.0 (Z-MOTOR HOLDER) 2 kom.

04. PRITRDITEV VOGIČKA DRŽALA Z-MOTORJA v1.0 (VOTIK NOSILCA MOTORJA) 4kos.

05. DRŽALO OSI v1.0 (DRŽALO OSI) 1 kos.

06. OGREVAN POSTELJNI NOSILEC v1.0 (OGREVANO NAMIZNO DRŽALO) 1 kos.

07. PRITRDILNI VOGIČEK DRŽALA OSI v1.0 (Z OSI DRŽALO VOGALNIK) 2 kos.

Videz lahko primerjate na spodnjih fotografijah.

OKVIR IZ MDF PLOŠČE

Na začetku sem bil nekoliko skeptičen glede izdelave okvirja iz MDF. Ampak sem se odločil poskusiti. Posledično so bili dvomi razblinjeni ... Sestavljeni okvir iz tega materiala se je izkazal za precej trpežnega in po mojem mnenju bi lahko ob previdni uporabi postal osnova za 3D-tiskalnik. Deli so bili izrezani z laserjem. Zaradi tega ima rob osupljivo temen videz. MDF je najcenejši od materialov, ki so vam predstavljeni. Da, in obdeluje se s precej visoko hitrostjo. To nam je omogočilo najnižjo ceno in s tem končno ceno.

Seveda obstajajo tudi slabosti. Glavna pomanjkljivost je nizka odpornost proti obrabi MDF. Z drugimi besedami, številna sestavljanja in razstavljanja okvirja so nezaželena (lahko se poškodujejo vodilni zatiči) in potrebna je skrbna uporaba.

|

|

|

Tudi pri sestavljanju okvirja iz MDF so zaželene podložke (če je mogoče ojačane), da se poveča območje vpenjanja. Kar bo zasnovo nekoliko podražilo.

OKVIR IZ PROZORNEGA KRILA (pleksi steklo)

Preden sem izbral material za okvir svojega prvega tiskalnika, sem vedel, da je akril veliko lažje lasersko rezati kot polistiren. O tem sem se prepričal v praksi. Glavna prednost se mi zdi skoraj popoln rob in dejstvo, da pri rezanju ni treba odstraniti zaščitne folije z akrilne plošče. To vam omogoča, da ohranite dele bolj "sveže" za fazo sestavljanja.

Edina pomanjkljivost, ki se mi zdi, je, da se deli lahko poškodujejo med montažo (zategovanje vijakov). Toda to se zgodi v redkih primerih, ko je vpenjalna sila pretirana. Moje sestavljanje je potekalo gladko :)! Vendar obstaja možnost, za razliko od polistirena. In to je treba zapomniti ...

|

|

|

Zdelo se mi je, da je okvir, sestavljen iz akrilnih delov, nekoliko močnejši od okvirja iz polistirena - manj se upogne, ko delujejo sile v različnih smereh.

Stane nekaj več kot 2 tisoč dolarjev. Nekaterim se zdi to malo, drugim pa povsem nedosegljivo. Ob pogledu na preprosto zasnovo 3D tiskalnikov se marsikdo sprašuje – ali je mogoče 3D tiskalnik narediti sam!?

Res, kdo si ne bi želel prihraniti? Podobno je s 3D tiskalniki - njihova cena je visoka, vendar se odpirajo priložnosti za delo, posel in hobije. Zato mnogi postavljajo vprašanje: kako narediti 3D tiskalnik z lastnimi rokami?

Ta članek je bil razvit posebej za seznanitev tistih, ki jih zanimajo dejstva in miti na temo izdelave domačih 3D tiskalnikov. Izvedeli boste vse tako, kot je.

Naj takoj pojasnimo – 3D lahko izdela samo oseba z bogatimi praktičnimi izkušnjami, ki se popolnoma spozna na elektroniko, je sposobna delati tako z glavo kot z rokami in, dobro bi bilo, z izkušnjami pri delu in razstavljanju CNC strojev. tiskalnik iz nič sam.

Vrste 3D tiskalnikov

Najprej moramo določiti, o katerih vrstah 3D tiskalnikov bomo govorili. V tem članku bomo govorili o 3D tiskalnikih, ki ustvarijo pravi predmet iz staljene ABS plastike.

Obstajajo tudi druge vrste tiskalnikov. Na primer ustvarjanje predmeta iz mavca, ko glava za brizgalne tiskalnike nanese plasti eno na drugo. Obstajajo tudi naprave, ki z laserjem oblikujejo polimerne objekte. Toda za vse te tiskalnike je značilna ogromna kompleksnost in visoka cena. In sadovi njihovega dela so izjemno krhki in primerni morda za razstavljanje.

Toda tiskalniki, ki uporabljajo plastiko ABS, proizvajajo resnično trpežne dele, ki lahko služijo svojemu predvidenemu namenu. Na primer, lahko natisnete orodje, ga postavite v avto in ga uporabite v največji možni meri. Ker je ABS plastika trpežna in praktična.

Prav 3D tiskalniki, ki tiskajo na ABS plastiko, so tista kategorija, ki se skokovito razvija. Uporabljajo se lahko tako v proizvodnji kot doma.

Naprava ABS 3D tiskalnik

Glavna vozlišča:

1) telo;

2) vodniki;

3) tiskalna glava;

4) kroglični motorji;

5) napajanje;

6) krmilniki.

Če odstranite tiskalno glavo, je zasnova podobna običajnemu sistemu CNC stroja, zasnovanega za graviranje ali rezkanje. Vendar pa obstaja nekaj odtenkov.

3D tiskalnik ocenjujemo po njegovih komponentah

Že pripravljen tiskalnik je mogoče kupiti po ceni od 1,5 do 3 tisoč dolarjev. Ni tako drago za tako zanimiv, vsestranski izdelek. Kaj pa, če ga poskušate sestaviti sami?

Prvi, ne najbolj prijeten pojav je, da boste morali vse komponente tiskalnika kupiti po maloprodajnih cenah, medtem ko jih proizvodna podjetja kupujejo na veliko, kar je veliko ceneje.

Telo 3D tiskalnika

Cena se giblje od 100 do 250 dolarjev. Telo je mogoče sestaviti iz vezanega lesa, pleksi stekla, plastike, aluminija. Od tega bo odvisna cena in plačilo za lasersko rezanje. Zaradi najvišjih zahtev glede natančnosti, enakomernosti in togosti podlage je težko sestaviti telo z vbodno žago in pilo. Vsaj pri izdelavi boste morali biti zelo previdni. Najenostavnejša rešitev je naročiti razrez materiala na CNC stroju neposredno po risbah 3D tiskalnika.

Vodniki

Lahko stane od 100 do 300 dolarjev. Razlikujejo se po vrsti in kakovosti. Treba je opozoriti, da je glavna stvar odvisna od kakovosti vodil: ali bo tiskalnik natančno natisnil dele ali pa bodo izšli ukrivljeni. Med poceni so cilindrična vodila. Če pa želite doseči večjo natančnost, je priporočljivo kupiti linearna vodila. Toda linearni so skoraj 10-krat dražji!

Za izdelavo 3D tiskalnika z lastnimi rokami običajno uporabite vodila (skupaj z vozičkom) iz običajnih tiskalnikov. Na srečo lahko rabljen brizgalnik kupite za drobiž.

Koračni motor

Razmeroma preprosto je ugotoviti: bolj ali manj dober motor stane 30 dolarjev, tiskalnik jih ima 4, skupaj 120 dolarjev. Zelo primeren za stare matrične tiskalnike. Vendar je čas, ko bi lahko tak tiskalnik odnesli domov, že minil.

Tiskalna glava 3D tiskalnika

Imenuje se tudi ekstruder, ki dovaja tanek staljen trak ABS plastike. Izrezati ga morate sami ali naročiti. Ekstruder ima koračni motor, grelec, temperaturni senzor, ventilator in šobo (ki jo je najtežje mleti). Skupaj bo stalo od 60 do 150 $. 99 % proizvajalcev 3D tiskalnikov raje kupi ekstruder.

napajalna enota

Visokokakovostna enota, pripravljena za uporabo, na primer iz računalnika, bo stala 100-120 $. Vendar pa lahko, tako kot drugi domači mojstri, uporabite napajalnik iz starega računalnika.

Krmilniki

Verjetno najtežje podrobnosti. Velika večina domačih mojstrov preprosto ne more sama izdelati krmilnika. Če boste ta del kupili na trgu, bo treba krmilnik precej predelati, da bo lahko krmilil delovanje 3D tiskalnika. In raven vašega znanja in veščin za to mora biti akademska. Krmilnik krmili koračne motorje, grelnike in regulira dovod ABS plastike. Poleg tega morajo biti vse te operacije usklajene z računalnikom in posebno programsko opremo. Krmilnik vas lahko stane med 200 in 500 USD. Lahko pa prenesete shemo vezja krmilnika 3D-tiskalnika in naročite njegovo sestavo pri znanem inženirju elektronike. Zanj je delo za en večer, stroški delov pa bodo približno 50 dolarjev.

drugo

In seveda morate kupiti različne zobnike, jermene, pogone, kontakte itd. Najmanj 80 $ se bo še zbralo. Vendar, tako kot v drugih točkah, obstaja možnost uporabe zobnikov in zobatih jermenov iz brizgalnih tiskalnikov. Dimenzije zobnikov niso pomembne, hitrost gibanja lahko vedno prilagodite v programu za upravljanje 3D tiskalnika.

Torej naredite matematiko. Proračun se izkaže za 760-1520 dolarjev, če kupite vse dele in 110-150 dolarjev, če poskušate najti donatorje za domači 3D-tiskalnik. No, še ena stvar - ta izračun ne upošteva vloženega veliko truda in časa za zagotovitev usklajenega delovanja vseh komponent.

Iskanje vseh potrebnih delov ni lahka naloga. Toda tudi tukaj obstajajo možnosti, čeprav s pastmi (več o tem kasneje).

Zdaj pa bi rad spregovoril o nakupu KIT-ov - kompletov za samosestavljanje. Res je, da takšni KIT-i vključujejo samo osnovne dele, lahko na primer nimajo ohišja in krmilnika. Kompleti stanejo od 500 do 900 dolarjev - vse je odvisno od popolnosti in kakovosti kompleta.

Je torej res mogoče sam sestaviti 3D tiskalnik?

Prišel je čas za odgovor na vprašanje: ali je res mogoče sam sestaviti 3D tiskalnik, da bo tudi deloval??

Prisiljen sem vam povedati eno skrivnost: sebe narediti vse skoraj nemogoče. Vendar, če združite tiste, ki so v prodaji, s tem, kar lahko dobite - je povsem mogoče!

Kupite KIT 3D tiskalnik

Zdi se, da je situacija s KITI preprostejša. Glavna stvar je, da vključuje tiskalno glavo in krmilnik. A tudi tukaj nas čakajo težave. Vnaprej vam povem: uspelo mi je sestaviti vse iz vseh uvoženih tujih kompletov, čeprav sem se moral veliko poigravati in nekatere dele predelati sam. Za to se moramo zahvaliti ruski pošti. Lahko zlomi nezlomljivo!

Vendar, pozor! Da bi vse pravilno sestavili in konfigurirali, je potrebno zelo specifično znanje, ki ga boste morali sami pridobiti iz interneta.

Rezultati

Navedemo težave, s katerimi se sooča oseba, ki z lastnimi rokami sestavi 3D tiskalnik.

1. Precej težko je sestaviti močan okvir brez najmanjšega odmika. In tudi z minimalnim "tresenjem" se bodo izdelki izkazali za opazno ukrivljene. Samo zelo skrbna oseba ali CNC stroj lahko naredi enakomeren okvir in namesti potrebna vodila.

2. Poceni "domači 3D stroji" se pogosto zagozdijo. Vse zaradi istih zračnosti in nezadostne togosti. Če samo malomarno vzamete tak tiskalnik s šibkim ohišjem, se lahko zatakne, kar bo povzročilo velike težave. To je glavni "kamen spotike" poceni 3D tiskalnikov in kompletov za njihovo montažo, ki se prodajajo za "poceni". V takih sistemih ne boste našli kombinacije "poceni in visoke kakovosti". Preverjeno v praksi!

Da bi zmanjšali to težavo, je vredno uporabiti visokokakovostne materiale za telo (MDF ploščo namesto tanke vezane plošče, debelo pleksi steklo itd.) In priporočljivo je naročiti rezanje tega materiala na CNC rezkalniku. Seveda lahko uporabite tudi ročno vbodno žago - vendar ne pozabite, vsak milimeter je lahko pomemben!

3. Krmilniki. Slabi krmilniki povzročajo veliko težav. V proizvodnem procesu so nestabilni, pogosto se motijo, prihaja do okvar. In visokokakovostne krmilnike je treba razviti za določen model tiskalnika ob upoštevanju vseh nians in uporabljenih delov. Rezultat je bodisi nakup že pripravljenega krmilnika za 3D tiskalnik ali pa na forumih ugotovitev, katero vezje je primerno za določen 3D tiskalnik, ki ga nameravate izdelati.

Dobra rešitev je nakup krmilnika 3D tiskalnika, o katerem je že veliko ocen in že pripravljenih konfiguracijskih rešitev.

4. Tiskalna glava (PG). Malo verjetno je, da bo PG, izdelan sam, natančno natisnil. Za dele bo značilna hrapavost, za razliko od tovarniških 3D tiskalnikov. Dejanska ločljivost PG, ki se prodajajo v kompletih KIT, ne presega 0,3-0,4 mm. Na primer, veliko tovarniških tiskalnikov že lahko tiska v plasteh 0,01–0,1 mm. Glavo pa je mogoče kupiti posebej.

Ne mislite, da je namen tega članka, da vas odvrne od vaših sposobnosti ali popolnoma odvrne od tega, da bi sami izdelali 3D tiskalnik. Premislite o tem in se odločite, ali se lahko spopadete s tako nepomembno nalogo, kot je izdelava 3D-tiskalnika sami. Popoln opis takšne proizvodnje bo zahteval več kot en članek. Tudi z vsemi risbami v roki boste morali preučiti veliko materialov, opraviti številne teste, nastavitve in porabiti veliko ur za mukotrpno delo. Če vas zanima delo z rokami in porabite 2-3 mesece za montažo in konfiguracijo - nadaljujte! Če pa ga želite pripraviti v nekaj dneh, potem je bolje, da kupite 3D tiskalnik.

Sodoben aditivni tiskalnik ni poceni užitek. Če želite postati lastnik visokotehnološkega "stroja", boste morali odšteti nekaj sto ali celo tisoč dolarjev. Mnogi podporniki 3D tiskanja se sprašujejo, kako sestaviti 3D tiskalnik z lastnimi rokami? Če naprava lahko proizvaja dele vseh oblik in velikosti, zakaj ne bi poskusili natisniti popolnoma iste stvari?

Samoreprodukcija kot alternativa komercialnim modelom

Pravzaprav se inženirji že leta trudijo, da bi tehnologijo 3D-tiskanja dali na voljo javnosti.

O mehanizmih samopodvajanja so prvič razpravljali leta 2004. Projekt se imenuje 3D printer reprap. Naprave te vrste lahko reproducirajo natančne kopije svojih komponent.

Prvi je bil tiskalnik Darwin. Uspelo mu je reproducirati približno 60% njegovih podrobnosti za svojo hčerinsko kopijo. Zamenjal ga je "Mendel", sposoben delati ne le s plastiko, ampak tudi z marmornim prahom, smukcem in kovinskimi zlitinami.

Kljub dejstvu, da je princip reprap pridobil zaupanje med uporabniki tiskarske opreme in pridobil izjemno priljubljenost med amaterskimi inženirji, ga ne moremo imenovati popolnega.

Osnovni strošek standardne platforme za ustvarjanje podobnih klonov je 350 evrov. Profesionalni samorazmnoževalni stroj, ki je sposoben sam tiskati električna vezja, stane 3000 evrov.

V obeh primerih se bo moral kupec zelo potruditi, da bo njegova kopija polno delovala.

Sestavljanje 3D tiskalnika

Najprej boste morali odšteti za dele in komponente, ki jih danes ni mogoče v celoti proizvesti na običajnem tiskalniku. Inženir začetnik bo moral kupiti, namestiti in kalibrirati naslednje:

- — senzorji za merjenje temperature šobe ekstruderja in grelne mize;

- — koračni motorji, ki poganjajo tiskalno glavo in gradbeno ploščad;

- — krmilnik koračnega motorja;

- — mejni senzorji za določanje "ničle";

- — termistorji;

- — ekstruder in grelnik delovne mize.

Zgornji rezervni deli so izbrani glede na dimenzije naprave in zastavljene cilje. Skupni proračun domače naprave je zlahka enak stroškom poceni tiskalnika FDM s povprečno kakovostjo tiskanja.

Reprap tiskalniki - polizdelki v svetu 3D

Pravzaprav je sestavljanje 3D tiskalnika z lastnimi rokami težje, kot se morda zdi na prvi pogled. Na žalost tehnologija reprap še zdaleč ni popolna in je namenjena predvsem ljudem z inženirsko izobrazbo. Za vse ostale so na voljo kompleti, ki jih lahko sestavite po navodilih in trdno držite izvijač v roki.

Na primer DLP tiskalnik Sedgwick v2.0 Kit. Fotopolimerni stroj je namenjen tiskanju akrilnih modelov. Na izbiro sta dve možnosti naprave: s prostornino rezervoarja 75x75x50 mm in 75x75x120 mm. Končana naprava je sposobna tiskati z najmanjšo debelino sloja 100 µm.

Inženirski komplet (Prusa i3) vam omogoča, da sestavite tiskalnik za poplastno taljenje plastike ABS in PLA z debelino plasti 0,3-0,5 mm. Prostornina delovne komore je 200x200x180 mm.

Kompleti DIY se nenehno izboljšujejo. Leta 2015 so šli v prodajo prvi tiskalniki serije PRotos v3 nemškega proizvajalca German RepRap. Naprava se, tako kot drugi modeli te vrste, prodaja nesestavljena.

Toda proizvajalec je upošteval prejšnje pomanjkljivosti in predstavil komplet, ki ga je bilo veliko lažje sestaviti kot kadar koli prej. Novi izdelek je opremljen s pripravljeno platformo za tiskanje, aluminijastimi ojačitvenimi nosilci, ki mu dajejo dodatno rezervo trdnosti, kolutom lastniških kablov s pripravljenimi konektorji, kot tudi sestavljenimi ploščami.

Če je bilo prej skoraj nemogoče samostojno sestaviti pravilno delujoč tiskalnik, potem je imel zahvaljujoč prizadevanjem nemških inženirjev vsak kupec možnost, da z lastnimi rokami sestavi napravo za 3D tiskanje, opremljeno z dvema ekstruderjema.

Omeniti velja, da so se inženirji PRotos v3 odločili, da ne bodo omejili zmogljivosti tiskarskega stroja in so ga usposobili za delo z vsemi znanimi vrstami plastike, kot so ABS, PLA, PP, PS, PVA, smartABS, Laybrick, Bendlay in Laywood.

Cena kompleta je 999 eur. Na drugi strani tovarniško sestavljen tiskalnik stane 1559 evrov.

Kako sami sestavite 3D tiskalnik iz odpadnega materiala

Za mesto v kategoriji »najcenejši DIY 3D tiskalnik« se lahko potegujeta dva kandidata. Model EWaste ne bo stal več kot 60 USD, pod pogojem, da boste našli ustrezne dele, ki ste jih rešili iz starih naprav.

Potrebovali boste dva CD/DVD pogona, disketni pogon, računalniški napajalnik, priključke, toplokrčne cevi in motor NEMA 17.

Druga možnost je uporaba vezanega lesa, matic, kablov, vijakov in odpadnega aluminija. Vse skupaj s spajkalnikom pritrdite na koračni motor in grelno kartušo. Tukaj boste našli podroben postopek sestavljanja Egyptian ATOM 3D.

Mimogrede, če želite dobiti lasten tiskalnik, vam ni treba obvladati uporabe pihalnika. Dovolj je, da razstavite več kopirnih strojev. Tako se je v Rusiji pojavil 3D-tiskalnik, sestavljen iz recikliranih laserskih večnamenskih naprav Xerox 4118 in Xerox M15.

Za uresničitev ideje je inženir potreboval jeklena vodila, tri plastične ležaje, več kovinskih profilov, 4 motorje, od katerih dva podpirata funkcijo microstep. Dodatno je avtor projekta uporabil še termistor za peč, 3 optične senzorje in povezovalne žice.

Morda končana enota ne sije z oblikovalskimi užitki, vendar se precej dobro spopada s tiskanjem z običajno ABS plastiko. Stroški domačega izdelka verjetno ne bodo presegli 50 dolarjev, pod pogojem, da je imel avtor ideje nekaj komponent na zalogi.

Vendar pa lahko z ustrezno spretnostjo poskusite sestaviti nekaj bolj popolnega. Kitajski inženirji podjetja Makeblock, specializiranega za razvoj robotike, so prijazno ponudili svoj »recept« za poceni 3D tiskarski stroj.

Tiskalnik je bil sestavljen iz improviziranih orodij in mehanizmov, ki se prodajajo na prostem trgu. Kitajski razvijalci so uporabili okvir znamke Makeblock s platformo tipa i3, ki jo je mogoče kupiti v trgovini podjetja.

Za električni del je odgovorna plošča Arduino MEGA 2560+ RAMPS. Napravo upravljamo s pomočjo namiznega računalnika z vnaprej nameščeno posebno programsko opremo Printrun (prenos).

Katero možnost izbrati je odvisno od vas. Samorazmnoževalni tiskalniki se hitro razvijajo in razvijajo. Toda tak komplet ni veliko cenejši od običajnega komercialnega modela, saj je polnopravna platforma za hitro izdelavo prototipov. Javni stereotip, da so rep-rapi le proračunske igrače, je skupaj z izjavami Nase potonil v pozabo.

Izkazalo se je, da nameravajo astronavti v bližnji prihodnosti v vesolje odnesti več teh tiskalnikov. Po mnenju inženirjev bodo tiskalniki, ki se sami razmnožujejo, pomagali prihraniti uporaben prostor in nosilnost raketoplana. Načrtovano je, da bodo uporabljeni za gradnjo vesoljskih baz na Luni in Marsu.

3D tiskalniki bodo kot črnilo uporabljali fin pesek.

Katero možnost izbrati je odvisno od vas. Samorazmnoževalni tiskalniki se hitro razvijajo in razvijajo. Toda tak komplet ni veliko cenejši od običajnega komercialnega modela, saj je polnopravna platforma za hitro izdelavo prototipov.

3D-tiskalniki Rep-rap vam omogočajo, da prihranite nekaj deset ali sto dolarjev, vendar boste morali končni vzorec prilagoditi sami, zaradi česar lahko trpi kakovost tiskanja. Domači tiskalniki so možnost za ljudi z inženirsko izobrazbo in izjemno potrpežljivostjo.

Občasno dobivam vprašanja o "malinah", "pomarančah" ter kam gredo in zakaj. In tukaj začnem razumeti, da bi bilo dobro, preden napišem "ozka" navodila za postavitev, na kratko spregovoriti o tem, kako ta kuhinja na splošno deluje, od spodaj navzgor in od leve proti desni. Bolje pozno kot nikoli, zato vam predstavljamo nekakšen izobraževalni program o arduinih, rampah in drugih strašnih besedah.

Dejstvo, da imamo zdaj možnost kupiti ali sestaviti lasten FDM 3D tiskalnik po razumni ceni, je zasluga gibanja RepRap. Zdaj ne bom govoril o njegovi zgodovini in ideologiji - za nas je zdaj pomembno, da se je v okviru RepRapa oblikoval določen "gentlemanski nabor" strojne in programske opreme.

Da se ne ponavljam, bom enkrat rekel: v okviru tega gradiva razmišljam samo o "navadnih" FDM 3D tiskalnikih, ne da bi se osredotočil na industrijske lastniške pošasti; to je popolnoma ločeno vesolje s svojimi zakoni. Izven obsega tega članka bodo ostale tudi gospodinjske naprave z lastno strojno in programsko opremo. V nadaljevanju s »3D tiskalnikom« mislim na popolnoma ali delno odprto napravo z »ušesi«, ki štrlijo iz RepRapa.

Prvi del - 8 bitov je dovolj za vse.

Pogovorimo se o osembitnih mikrokrmilnikih Atmel z arhitekturo AVR v povezavi s 3D tiskanjem. Zgodovinsko gledano so "možgani" večine tiskalnikov osembitni mikrokrmilnik podjetja Atmel z arhitekturo AVR, zlasti ATmega 2560. In za to je kriv še en monumentalni projekt, ki se imenuje Arduino. Njegova programska komponenta v tem primeru ni zanimiva - koda Arduino je začetnikom lažja za razumevanje (v primerjavi z običajnim C/C++), vendar deluje počasi in porabi vire kot brezplačne.

Zato razvijalci Arduina, ko naletijo na pomanjkanje zmogljivosti, idejo opustijo ali pa se počasi spremenijo v embedderje (»klasične« razvijalce mikrokrmilniških naprav). Hkrati, mimogrede, absolutno ni treba zavreči strojne opreme Arduino - je (v obliki kitajskih klonov) poceni in priročna, preprosto se začne obravnavati ne kot Arduino, ampak kot mikrokrmilnik z minimalno potrebno strojno opremo.

Pravzaprav se Arduino IDE uporablja kot komplet prevajalnika in programatorja, ki ga je enostavno namestiti; v vdelani programski opremi ni vonja po "jeziku" Arduino.

Sem pa malo zašel. Naloga mikrokontrolerja je izdajanje krmilnih dejanj (izvajanje tako imenovanega "knogodryg") v skladu s prejetimi navodili in odčitki senzorjev. Zelo pomembna točka: ti nizkoenergijski mikrokontrolerji imajo vse značilne lastnosti računalnika - majhen čip vsebuje procesor, RAM in bralni pomnilnik (FLASH in EEPROM). Če pa na računalniku teče operacijski sistem (in ta že »rešuje« interakcijo med strojno opremo in številnimi programi), potem imamo na »mega« delujoč točno en program, ki dela neposredno s strojno opremo. V osnovi je.

Pogosto lahko slišite vprašanje, zakaj krmilniki 3D tiskalnikov niso narejeni na osnovi mikroračunalnika, kot je Raspberry Pi. Zdi se, da je veliko računalniške moči, takoj lahko ustvarite spletni vmesnik in kup priročnih dobrot ... Ampak! Tu vstopimo v strašljivo področje sistemov v realnem času.

Wikipedia daje naslednjo definicijo: "Sistem, ki se mora odzvati na dogodke v okolju, ki je zunaj sistema, ali vplivati na okolje v zahtevanih časovnih omejitvah." Preprosto povedano: ko program deluje neposredno »na strojni opremi«, ima programer popoln nadzor nad procesom in je lahko prepričan, da se bodo predvidena dejanja zgodila v zahtevanem zaporedju in da se ob deseti ponovitvi ne bo zagozdilo kaj drugega. med njimi. In ko imamo opravka z operacijskim sistemom, ta odloča, kdaj bo zagnal uporabniški program in kdaj se bo zamotil z delom z omrežno kartico ali zaslonom. Seveda lahko vplivate na delovanje OS. Toda predvidljivo delo z zahtevano natančnostjo je mogoče doseči ne v sistemu Windows in ne v Debian Linuxu (različice, na katerih večinoma delujejo mikro osebni računalniki), temveč v tako imenovanem RTOS (operacijski sistem v realnem času, RTOS), ki je bil prvotno razvit (ali spremenjen) za te naloge. Današnja uporaba RTOS v RepRap je strašno eksotična. Če pa pogledate razvijalce CNC strojev, je to že normalen pojav.

Na primer, plošča ne temelji na AVR, ampak na 32-bitnem NXP LPC1768. Imenuje se smoothieboard. Veliko je moči in tudi veliko funkcij.

Toda stvar je v tem, da je na tej stopnji razvoja RepRapa "8 bitov dovolj za vse." Da, 8 bitov, 16 MHz, 256 kilobajtov bliskovnega pomnilnika in 8 kilobajtov RAM-a. Če ne vsi, pa zelo številni. In za tiste, ki nimajo dovolj (to se zgodi na primer pri delu z microsteppingom 1/32 in z grafičnim zaslonom, pa tudi z delta tiskalniki, ki imajo relativno zapleteno matematiko za izračun premikov), so na voljo naprednejši mikrokontrolerji kot rešitev. Drugačna arhitektura, več pomnilnika, večja procesorska moč. In programska oprema še vedno večinoma deluje na strojni opremi, čeprav se na obzorju obeta nekaj spogledovanja z RTOS.

Marlin in Mega: frekvenca signala STEP

Preden preidemo na drugi del in začnemo govoriti o RepRap elektroniki. Želim poskusiti rešiti eno kontroverzno vprašanje - možne težave z 1/32 mikrokoraka. Če ocenimo teoretično, potem glede na tehnične zmogljivosti platforme njena zmogljivost ne bi smela zadostovati za premikanje s hitrostjo nad 125 mm/s.

Da bi preizkusil ta predlog, sem zgradil "testno napravo", povezal logični analizator in začel eksperimentirati. “Stojalo” je klasični “Mega+RAMPS” sendvič s predelanim petvoltnim napajalnikom, nameščen je en gonilnik DRV8825 (1/32). Motorja in toka nima smisla omenjati - rezultati so popolnoma enaki pri "polni" povezavi, z gonilnikom in brez motorja ali pa brez gonilnika in motorja.

To pomeni, da začnemo s prekinitveno frekvenco 10 KHz, dobimo efektivno frekvenco do 40 KHz. Če k temu uporabimo malo aritmetike, dobimo tole:

do 62,5 mm/s - en korak na prekinitev;

do 125 mm/s - dva koraka na prekinitev;

do 250 mm/s - štirje koraki na prekinitev.

To je teorija. Kaj pa v praksi? Kaj pa, če ga nastavite na več kot 250 mm/s? No, v redu, dam G1 X1000 F20000 (333,3(3) mm/s) in analiziram rezultate. Izmerjena frekvenca impulza je skoraj 40 KHz (250 mm/s). Logično.

Pri hitrostih nad 10.000 mm/min (166,6(6) mm/s) dosledno dobivam padce takta. Na obeh motorjih sinhrono (ne pozabite, CoreXY). Trajajo 33 ms in se nahajajo približno 0,1 s preden se začne zmanjševanje hitrosti. Včasih se isti padec pojavi na začetku gibanja - 0,1 po končanem pospeševanju. Na splošno obstaja sum, da enakomerno izginja pri hitrostih do 125 mm/s - to je, ko niso uporabljeni 4 prekinitveni koraki, vendar je to samo sum.

Ne vem, kako naj si razlagam ta rezultat. Ni v korelaciji z nobenimi zunanjimi vplivi - ne sovpada s komunikacijo prek serijskih vrat, vdelana programska oprema je sestavljena brez podpore za kakršne koli zaslone ali kartice SD.

Misli

1. Če z Marlinom ne poskušate goljufati, je zgornja meja hitrosti (1,8″, 1/32, 20 zob, GT2) 250 mm/s.

2. Pri hitrostih nad 125 mm/s (hipotetično) pride do napake z odpovedjo ure. Ne morem napovedati, kje in kako se bo to pokazalo v realnem delu.

3. V kompleksnejših pogojih (ko procesor nekaj intenzivno računa) zagotovo ne bo bolje, ampak prej slabše. Koliko je vprašanje za veliko bolj monumentalno študijo, saj bom moral primerjati programsko načrtovane premike z dejansko izdanimi (in ujetimi) impulzi - za to nimam dovolj smodnika.

2. del. Step kvartet.

V drugem delu bomo govorili o tem, kako prej opisani mikrokrmilnik krmili koračne motorje.

Premakni!

Pri "pravokotnih" tiskalnikih mora biti zagotovljeno gibanje po treh oseh. Recimo, da premaknemo tiskalno glavo vzdolž X in Z, mizo z modelom pa vzdolž Y. To je na primer znana Prusa i3, ki jo obožujejo kitajski prodajalci in naši kupci. Ali Mendel. Glavo lahko premikate samo v X, mizo pa v Y in Z. To je na primer Felix. Skoraj takoj sem se začel ukvarjati s 3D-tiskanjem (z MC5, ki ima mizo XY in glavo Z), tako da sem postal ljubitelj premikanja glave v X in Y ter mize v Z. To je kinematika Ultimakerja, H-Bot, CoreXY.

Skratka možnosti je veliko. Za poenostavitev predpostavimo, da imamo tri motorje, od katerih je vsak odgovoren za gibanje nečesa vzdolž ene od osi v prostoru, glede na kartezični koordinatni sistem. V "prjuši" sta za navpično gibanje odgovorna dva motorja, kar ne spremeni bistva pojava. Torej trije motorji. Zakaj je v naslovu kvartet? Ker moramo še dobaviti plastiko.

V nogi

Tradicionalno se uporabljajo koračni motorji. Njihov trik je pametna zasnova statorskih navitij; v rotorju se uporablja trajni magnet (to pomeni, da se rotorja ne dotika nobenih kontaktov - nič se ne obrabi ali iskri). Koračni motor, kot pove že njegovo ime, se premika diskretno. Najpogostejši vzorec znotraj RepRap ima standardno velikost NEMA17 (v bistvu je sedež reguliran - štiri montažne luknje in štrlina z gredjo, plus dve dimenziji, dolžina se lahko spreminja), je opremljen z dvema navitjema (4 žice) in njegov polni obrat je sestavljen iz 200 korakov (1,8 stopinje na korak).

V najpreprostejšem primeru se vrtenje koračnega motorja izvede z zaporedno aktivacijo navitij. Aktivacija pomeni uporabo napajalne napetosti neposredne ali obratne polarnosti na navitje. V tem primeru krmilno vezje (gonilnik) ne sme biti sposobno samo preklopiti "plus" in "minus", temveč tudi omejiti tok, ki ga porabijo navitja. Način s preklapljanjem polnega toka se imenuje polni korak in ima pomembno pomanjkljivost - pri nizkih vrtljajih se motor grozljivo trza, pri nekoliko višjih vrtljajih začne ropotati. Na splošno nič dobrega. Za povečanje gladkosti gibanja (natančnost se ne poveča, diskretnost polnih korakov ne izgine nikamor!) Uporablja se mikrostopenjski način krmiljenja. To je v tem, da se omejitev toka, ki se dovaja navitjem, spreminja vzdolž sinusoide. To pomeni, da za en pravi korak obstaja več vmesnih stanj - mikrokorakov.

Za izvedbo krmiljenja mikrostopenjskega motorja se uporabljajo specializirana mikrovezja. Znotraj RepRap sta dva od njih - A4988 in DRV8825 (moduli, ki temeljijo na teh čipih, se običajno imenujejo enako). Poleg tega se zviti TMC2100 začnejo previdno prikradati. Gonilniki koračnih motorjev so tradicionalno izdelani v obliki modulov z nogicami, lahko pa jih tudi spajkamo na ploščo. Druga možnost je na prvi pogled manj priročna (ni mogoče spremeniti vrste gonilnika in če ne uspe, se nenadoma pojavijo hemoroidi), vendar obstajajo tudi prednosti - na naprednih ploščah je običajno implementiran programski nadzor toka motorja , in na večplastnih ploščah z običajnim ožičenjem so gonilniki spajkani, ohlajeni skozi »trebuh« čipa na plast hladilnega telesa plošče.

Ampak, spet govorimo o najpogostejši možnosti - gonilniški čip na lastnem tiskanem vezju z nogami. Ima tri vhodne signale - STEP, DIR, ENABLE. Za konfiguracijo microstep so odgovorni še trije zatiči. Nanje nanesemo ali ne nanesemo logičnega z namestitvijo ali odstranitvijo mostičkov (mostičk). Logika microstep je skrita v čipu, ni nam treba vstopiti vanjo. Zapomnite si lahko samo eno stvar - ENABLE omogoča gonilniku delovanje, DIR določa smer vrtenja, impulz, ki se uporablja za STEP, pa gonilniku pove, da je treba narediti en mikrokorak (v skladu s konfiguracijo, ki jo določijo mostički).

Glavna razlika med DRV8825 in A4988 je njegova podpora za 1/32 korak granulacije. Obstajajo še druge podrobnosti, vendar je to dovolj za začetek. Da, moduli s temi čipi se v vtičnice krmilne plošče vstavljajo na različne načine. No, to se je zgodilo z vidika optimalne postavitve modulnih plošč. In neizkušeni uporabniki gorijo.

Na splošno velja, da višja kot je vrednost zmečkanja, bolj gladko in tišje delujejo motorji. Toda hkrati se poveča obremenitev "nog" - navsezadnje je treba STEP izdajati pogosteje. Osebno ne poznam nobenih težav pri delu na 1/16, toda ko obstaja želja po popolnem prehodu na 1/32, se lahko že pojavi pomanjkanje "mega" zmogljivosti. TMC2100 tu stoji ločeno. To so gonilniki, ki sprejemajo signal STEP s frekvenco kot za 1/16, sami pa "seštejejo" 1/256. Rezultat je gladko, tiho delovanje, vendar ne brez pomanjkljivosti. Prvič, moduli TMC2100 so dragi. Drugič, jaz osebno (na domačem CoreXY, imenovanem Kubocore) imam težave s temi gonilniki v obliki preskočenih korakov (ustrezno neuspešnega pozicioniranja) pri pospeških nad 2000 - pri DRV8825 tega ni.

Če povzamem s tremi besedami: vsak gonilnik potrebuje dve nogi mikrokrmilnika za nastavitev smeri in ustvarjanje mikrokoračnega impulza. Vhod za omogočanje gonilnika je običajno skupen vsem osem - v Repetier-Hostu je samo en gumb za izklop motorjev. Microstepping je dober v smislu gladkosti gibanja in boja proti resonancam in vibracijam. Omejitev največjega toka motorja je treba prilagoditi s pomočjo trimerskih uporov na pogonskih modulih. Če je tok prekoračen, pride do prekomernega segrevanja gonilnikov in motorjev, če je tok premajhen, bodo koraki preskočeni.

Spotykach

RepRap ne zagotavlja povratnih informacij o položaju. To pomeni, da program nadzornega krmilnika ne ve, kje se trenutno nahajajo gibljivi deli tiskalnika. Čudno, seveda. Ampak z direktno mehaniko in normalnimi nastavitvami deluje. Pred začetkom tiskanja tiskalnik premakne vse, kar lahko, v začetni položaj, nato pa iz njega začne v vseh gibih. Torej, neprijeten pojav preskakovanja korakov. Krmilnik izda impulze vozniku, voznik poskuša zavrteti rotor. Če pa pride do prekomerne obremenitve (ali premajhnega toka), pride do "odboja" - rotor se začne vrteti in se nato vrne v prvotni položaj. Če se to zgodi na osi X ali Y, dobimo premik plasti. Na osi Z začne tiskalnik naslednjo plast "zamazati" v prejšnjo, prav tako nič dobrega. Pogosto pride do preskoka na ekstruderju (zaradi zamašene šobe, prevelikega podajanja, premajhne temperature, premajhne oddaljenosti od mize ob začetku tiskanja), takrat imamo delno ali v celoti nepotiskane plasti.

Način, kako se preskakovanje korakov manifestira, je relativno jasen. Zakaj se to dogaja? Tukaj so glavni razlogi:

1. Prevelika obremenitev. Na primer, zategnjen pas. Ali poševna vodila. Ali "mrtvi" ležaji.

2. Vztrajnost. Za hitro pospeševanje ali upočasnitev težkega predmeta morate vložiti več truda kot pri gladkem spreminjanju hitrosti. Zato lahko kombinacija visokih pospeškov s težkim vozičkom (ali mizo) povzroči preskakovanje korakov med ostrim startom.

3. Nepravilna nastavitev toka gonilnika.

Zadnja točka je na splošno tema za ločen članek. Skratka, vsak koračni motor ima parameter, imenovan nazivni tok. Za običajne motorje je v območju 1,2 - 1,8 A. Torej, s takšno tokovno omejitvijo bi vam moralo vse dobro delovati. Če ne, potem so motorji preobremenjeni. Če ni preskočenih korakov z nižjo mejo, je to na splošno super. Ko se tok zmanjša glede na nazivno vrednost, se ogrevanje gonilnikov (in se lahko pregrejejo) in motorjev zmanjša (več kot 80 stopinj ni priporočljivo), poleg tega se zmanjša glasnost koračne "pesmi".

Del 3. Vročina.

V prvem delu serije sem govoril o majhnih, šibkih 8-bitnih mikrokrmilnikih Atmel arhitekture AVR, natančneje o Mega 2560, ki "kraljuje" večini amaterskih 3D tiskalnikov. Drugi del je namenjen krmiljenju koračnih motorjev. Zdaj - o grelnih napravah.

Bistvo FDM (fused deposition modeling, blagovna znamka Stratasys, običajno nikogar ne zanima, pametni ljudje pa so se domislili FFF - fused filament fabrication) v plastnem zlitju filamentov. Odlaganje poteka na naslednji način: žarilna nitka se mora stopiti na določenem območju hotenda, talina, ki jo potisne trdni del palice, pa se iztisne skozi šobo. Ko se tiskalna glava premakne, se filament hkrati ekstrudira in zgladi na prejšnji sloj s koncem šobe.

Zdi se, da je vse preprosto. Ohladimo zgornji del toplotne zaščitne cevi in segrejemo spodnji del, in vse je v redu. Vendar obstaja odtenek. Potrebno je vzdrževati temperaturo hotenda z dostojno natančnostjo, tako da se spreminja le v majhnih mejah. V nasprotnem primeru bomo dobili neprijeten učinek - nekatere plasti so natisnjene pri nižji temperaturi (filament je bolj viskozen), nekatere pri višji (več tekočine), rezultat pa je videti kot Z-zibanje. In zdaj se soočamo s popolnim vprašanjem stabilizacije temperature grelnika, ki ima zelo malo vztrajnosti - zaradi nizke toplotne kapacitete, morebitnega zunanjega "kihanja" (prepih, puhalo, kdo ve kaj vse) ali napake pri krmiljenju. takoj povzroči opazno spremembo temperature.

Tukaj vstopamo v dvorane discipline, imenovane TAU (teorija avtomatskega nadzora). Ni ravno moja specialnost (informatik, ampak diploma na oddelku za avtomatizirane sisteme vodenja), vendar smo imeli tak tečaj z učiteljem, ki je na projektorju predvajal diapozitive in občasno norel nad njimi s komentarji: "Oh, zaupal sem ti študenti, da prevajajo predavanja v elektronsko obliko, oni so tukaj, postavljajo take zaboje, no, nič hudega, boste že ugotovili.” V redu, lirične spomine na stran, pozdravimo PID krmilnik.

Toplo priporočam branje članka, precej jasno je napisano o PID regulaciji. Če povsem poenostavimo, je slika videti takole: imamo določeno vrednost ciljne temperature. In z določeno frekvenco prejmemo trenutno vrednost temperature in moramo izdati krmilni ukrep za zmanjšanje napake - razlike med trenutno in ciljno vrednostjo. Krmilni ukrep je v tem primeru signal PWM na vrata tranzistorja z učinkom polja (mosfet) grelnika. Od 0 do 255 "papagaji", kjer je 255 največja moč. Za tiste, ki ne vedo, kaj je PWM, je to najenostavnejši opis pojava.

torej. Pri vsakem “ciklu” dela z grelcem se moramo odločiti za izhod od 0 do 255. Da, grelec lahko preprosto vklopimo ali izklopimo, ne da bi se obremenjevali s PWM. Recimo, da je temperatura nad 210 stopinj – ne vklopimo. Pod 200 - vklopite. Le pri hotend grelniku nam takšen razpon ne bo ustrezal, povečati bomo morali frekvenco "ciklov" delovanja, to pa so dodatne prekinitve, tudi delo ADC ni zastonj in imajo izjemno omejene računalniške vire. Na splošno moramo upravljati bolj natančno. Zato PID krmiljenje. P - proporcionalno, I - integral, D - diferencialno. Proporcionalna komponenta je odgovorna za "neposredni" odziv na odstopanje, integralna komponenta je odgovorna za akumulirano napako, diferencialna komponenta pa je odgovorna za obdelavo stopnje spremembe napake.

Povedano še preprosteje, PID krmilnik izda krmilno akcijo glede na trenutno odstopanje, pri čemer upošteva "zgodovino" in hitrost spreminjanja odstopanja. Ne slišim pogosto o kalibraciji PID regulatorja "marlin", vendar obstaja taka funkcija, kot rezultat dobimo tri koeficiente (proporcionalni, integralni, diferencialni), ki nam omogočajo najbolj natančno krmiljenje našega grelnika in ne sferičnega ena v vakuumu. Zainteresirani si lahko preberejo kodo M303.

Za ponazoritev izjemno nizke vztrajnosti hotenda sem preprosto pihnil vanj.

V redu, gre za hotend. Vsakdo ga ima, ko gre za FDM/FFF. Toda nekateri ljudje imajo radi vroče in tako nastane velika in strašna grelna miza, goreči mosfeti in rampe. Z elektronskega vidika je z njim vse bolj zapleteno kot s hotendom - moč je relativno velika. Toda z vidika avtomatskega krmiljenja je preprostejši - sistem je bolj inerten, dovoljena amplituda odstopanja pa je višja. Zato se zaradi varčevanja z računalniškimi viri tabela običajno krmili po načelu bang-bang ("bang-bang"), ta pristop sem opisal zgoraj. Dokler temperatura ne doseže maksimuma, segrevajte do 100%. Nato pustite, da se ohladi na sprejemljiv minimum, in ponovno segrejte. Opažam tudi, da je pri povezovanju vroče mize prek elektromehanskega releja (in to se pogosto naredi za "razbremenitev" mosfeta) sprejemljiva možnost le bang-bang; ni potrebe po PWM releju.

Senzorji

Na koncu še o termistorjih in termočlenih. Termistor spreminja svoj upor glede na temperaturo, zanj je značilen nazivni upor pri 25 stopinjah in temperaturni koeficient. Pravzaprav je naprava nelinearna in v istem "marlinu" so tabele za pretvorbo podatkov, prejetih iz termistorja, v temperaturo. Thermocouple je redek gost v RepRapu, vendar se znajde. Načelo delovanja je drugačno, termočlen je vir EMF. No, to pomeni, da proizvaja določeno napetost, katere vrednost je odvisna od temperature. Ne povezuje se neposredno z RAMPS in podobnimi ploščami, vendar obstajajo aktivni adapterji. Zanimivo je, da Marlin ponuja tudi tabele za kovinske (platinaste) uporovne termometre. V industrijski avtomatizaciji to ni tako redka stvar, ne vem pa, ali se v RepRapu pojavlja "živo".

Del 4. Enotnost.

3D tiskalnik, ki deluje po principu FDM/FFF, je v bistvu sestavljen iz treh delov: mehanike (premikanje nečesa v prostoru), grelnih naprav in elektronike, ki vse to nadzoruje.

Na splošno sem že opisal, kako vsak od teh delov deluje, zdaj pa bom poskušal špekulirati na temo "kako je sestavljen v eno napravo." Pomembno: veliko bom opisal z vidika domačega mojstra, ki ni opremljen s stroji za obdelavo lesa ali kovine in deluje s kladivom, vrtalnikom in kovinsko žago. In tudi, da se ne razprostira preveč tanko, predvsem o "standardnem" RepRap - en ekstruder, območje tiskanja v območju 200x200 mm.

Najmanj spremenljivka

Originalni E3D V6 in njegova zelo neprijazna cena.

Začel bom z grelniki; tukaj ni veliko priljubljenih možnosti. Danes je najpogostejši hotend med domačimi mojstri E3D hotend.

Natančneje, njegovi kitajski kloni so zelo plavajoče kakovosti. Ne bom govoril o bolečinah poliranja popolnoma kovinske pregrade ali uporabe Bowdenove cevi "do šobe" - to je ločena disciplina. Po osebnih izkušnjah dobra kovinska pregrada odlično deluje z ABS in PLA, brez ene same raztrganine. Slaba kovinska pregrada deluje normalno z ABS in deluje zoprno (do “nikakor” - s PLA), v tem primeru pa je lahko enostavneje namestiti enako slabo termo zaporo, vendar s teflonskim vložkom.

Na splošno so E3D zelo priročni - eksperimentirate lahko tako s toplotnimi pregradami kot z grelci - na voljo sta tako "majhni" kot Volcano (za debele šobe in hitro brutalno tiskanje). Mimogrede tudi pogojna delitev. Zdaj uporabljam Volcano s šobo 0,4. In nekateri si izmislijo distančno pušo in tiho delajo s kratkimi šobami iz navadnega E3D.

Minimalni program je nakup standardnega kitajskega kompleta "E3D v6 + grelec + komplet šob + hladilnik". No, priporočam, da takoj zapakirate paket različnih toplotnih ovir, da vam, ko pride do tega, ne bo treba čakati na naslednji paket.

Drugi grelec ni drugi hotend (čeprav je tudi dober, vendar se ne potapljajmo v to), ampak miza. Lahko se štejete med viteze hladne mize in sploh ne postavljate vprašanja spodnjega ogrevanja - ja, potem je izbira filamenta zožena, malo boste morali razmisliti o varni pritrditvi modela na mizo, vendar potem ne boste nikoli izvedeli za zoglenele priključke RAMPS, globoke povezave s tankimi žicami in napako v odtisu slonove noge. V redu, še vedno imejmo grelec. Dve priljubljeni možnosti sta iz folije iz steklenih vlaken in aluminija.

Prvi je preprost, poceni, a ukrivljen in "tekoč", zahteva normalno pritrditev na togo strukturo in gladko steklo na vrhu. drugič

- v bistvu isto tiskano vezje, le substrat je aluminij. Dobra inherentna togost, enakomerno ogrevanje, vendar stane več.

Neočitna pomanjkljivost aluminijaste mize je, da Kitajci nanjo slabo prilepijo tanke žice. Žice na tekstolitni mizi je enostavno zamenjati, če imate osnovne veščine spajkanja. Toda spajkanje 2,5 kvadratov na tirnice aluminijaste plošče je napredna naloga, ob upoštevanju odlične toplotne prevodnosti te kovine. Uporabil sem zmogljiv spajkalnik (ki ima lesen ročaj in konico prsta), na pomoč pa sem moral poklicati spajkalno postajo z vročim zrakom.

Najbolj zanimivo

Najboljši del je izbira kinematografije. V prvem odstavku sem nejasno omenil mehaniko kot sredstvo za »premaknitev nečesa v prostoru«. Zdaj, zdaj je čas, da ugotovimo, kaj premakniti in kam. Na splošno moramo dobiti tri stopnje svobode. Poleg tega lahko premikate tiskalno glavo in mizo z delom, od tod vsa raznolikost. Obstajajo radikalne zasnove s fiksno mizo (delta tiskalniki), obstajajo poskusi uporabe zasnov rezkalnikov (XY miza in Z glava), obstajajo splošne perverzije (polarni tiskalniki ali mehanika SCARA, izposojena iz robotike). O vsem tem kaosu lahko govorimo še dolgo. Torej, omejil se bom na dve shemi.

"Pryusha"

XZ portal in Y tabela. Politično korektno bom to shemo imenoval "zaslužena". Vse je bolj ali manj jasno, že stokrat implementirano, dopolnjeno, spremenjeno, postavljeno v tirnice in pomanjšano.

Splošna ideja je naslednja: obstaja črka "P", vzdolž nog katere vozi prečka, ki jo poganjata dva sinhronizirana motorja z uporabo prenosa "vijačna matica" (redka modifikacija - s pasovi). Na prečki visi motor, ki s jermenom vleče voziček levo in desno. Tretja stopnja svobode je premikanje mize naprej in nazaj. Obstajajo prednosti zasnove, na primer, da je bila preučena daleč naokoli ali izjemna preprostost pri rokodelski izvedbi iz odpadnega materiala. Poznane so tudi slabosti - problem sinhronizacije Z motorjev, odvisnost kakovosti tiskanja od dveh zatičev, ki bi morala biti bolj ali manj enaka, težko je pospešiti do visokih hitrosti (saj se relativno težka inercialna miza premika).

Z-miza

Pri tiskanju se koordinata Z spreminja najpočasneje in le v eno smer. Zato bomo mizo premaknili navpično. Zdaj moramo ugotoviti, kako premakniti tiskalno glavo v eno ravnino. Obstaja rešitev problema "na glavo" - v bistvu. vzamemo portal "pryushi", ga postavimo na stran, zamenjamo zatiče s pasom (in odstranimo dodatni motor, ga nadomestimo z zobnikom), zavrtimo hotend za 90 stopinj, voila, dobimo nekaj podobnega MakerBot Replicator ( ne najnovejše generacije).

Kako bi še lahko izboljšali to shemo? Treba je doseči minimalno maso gibljivih delov. Če opustimo direktni ekstruder in filament podajamo skozi cev, bo še vedno X motor, ki ga je treba zaman valjati po vodilih. In tu pride do izraza prava inženirska iznajdljivost. V nizozemščini je videti kot kup gredi in jermenov v škatli, imenovani Ultimaker. Dizajn je bil dodelan do te mere, da mnogi menijo, da je Ultimaker najboljši namizni 3D tiskalnik.

Vendar obstajajo enostavnejše inženirske rešitve. Na primer H-Bot. Dva fiksna motorja, en dolg jermen, peščica valjev. In ta stvar vam omogoča premikanje vozička v ravnini XY z vrtenjem motorjev v eni ali različnih smereh. lepa V praksi postavlja povečane zahteve glede togosti konstrukcije, kar nekoliko oteži proizvodnjo vžigalic in želoda, zlasti pri uporabi lesenih ležajev.

Bolj zapletena shema, z dvema pasovoma in večjim kupom valjev - CoreXY. Mislim, da je najboljša možnost, da to izvedete, ko ste že nabrali svojo ali kitajsko "preste", vendar se ustvarjalna srbečica še ni polegla. Lahko je izdelan iz vezanega lesa, aluminijastih profilov, taburejev in drugih nepotrebnih kosov pohištva. Rezultat je po delovanju podoben H-botu, vendar je manj nagnjen k zatikanju in zvijanju okvirja v ovnov rog.

elektronika

Če morate prihraniti denar, potem je kitajski Mega+RAMPS preprosto zunaj konkurence. Če nimate veliko znanja o elektriki in elektroniki in ste malo živčni, potem je bolje, da se ozrete proti dražjim, a dobro izdelanim ploščam Makerbase ali Geeetech.

Glavne težave sendviča v obliki "napačnih" izhodnih tranzistorjev in napajanja celotne petvoltne kolektivne kmetije prek stabilizatorja na plošči Arduino so bile tam ozdravljene. Če govorimo o popolnoma alternativnih možnostih, potem čakam na priložnost, da kupim ploščo LPC1768, na primer isto MKS SBase, in se zabavam z 32-bitno programsko opremo ARM in Smoothieware. Hkrati pa lagodno preučujem vdelano programsko opremo Teacup v povezavi z Arduino Nano in Nanoheart.

K DIYerju

No, recimo, da se odločite izdelati svoje kolo. V tem ne vidim nič slabega.

Na splošno morate izhajati iz svojih finančnih zmožnosti in tega, kar lahko najdete v garaži ali kleti. In tudi na prisotnost ali odsotnost dostopa do strojev in polmer ukrivljenosti rok. Grobo rečeno, obstaja možnost, da porabite 5 tisoč rubljev - v redu, zadovoljili se bomo z najmanjšim minimumom. Čez deset lahko že malo divjaš, približevanje proračuna 20 tisočakom pa ti precej odveže roke. Seveda možnost nakupa kitajskega gradbenega kompleta "pryushi" močno olajša življenje - razumete lahko osnove 3D tiskanja in dobite odlično orodje za razvoj domače obrti.

Poleg tega bo večina delov (motorji, elektronika, del mehanike) zlahka prešla na naslednjo zasnovo. Skratka, kupimo akrilno smeti, jo dodelamo do zdravega stanja, natisnemo dele za naslednji tiskalnik, prejšnjega uporabimo za rezervne dele, spenimo, izperemo, ponovimo.

To je verjetno vse. Morda se je izkazalo, da je malo galopiralo. Težko pa je neizmernost drugače dojeti v okviru splošnega preglednega gradiva. Čeprav sem dal nekaj uporabnih povezav za razmislek, bo iskalec vseeno našel. Vprašanja in dodatki so vedno dobrodošli. No, ja, v doglednem času sledi nadaljevanje - tokrat o konkretnih rešitvah in rakih v okviru zasnove in gradnje Kubocore 2.