Les fraiseuses à portique de la société "IRLEN-ENGINEERING" sont des équipements modernes de haute précision à commande numérique, conçus pour le travail des métaux de pièces de moyennes et grandes dimensions montées sur une longue table mobile, utilisant une large gamme d'outils d'extrémité. Les principales opérations effectuées sur ce type d'équipement comprennent :

- Fraisage de plans et de corniches.

- Forage, perçage de trous.

- Formation de rainures de configuration complexe.

- Finir les zones requises.

L'utilisation de têtes angulaires dans les fraiseuses à portique pendant l'usinage permet à l'outil de travail d'être avancé selon un angle par rapport à l'axe, ce qui minimise le besoin de réorganiser les pièces. Une longue table mobile vous permet également de minimiser les temps d'arrêt des équipements et de traiter des produits de différentes configurations presque en un seul cycle.

Caractéristiques des fraiseuses CNC à portail

Les principales caractéristiques de cet équipement incluent une haute précision et une rapidité d'usinage des produits métalliques dans un cycle entièrement automatique. Une vitesse de rotation importante de la broche, un remplacement rapide de l'outil, qui ne nécessite pas une pause de plus de 13 secondes, ainsi que la possibilité d'installer plusieurs pièces sur la table rendent cet équipement efficace pour la production en série et à petite échelle.

De plus, les fraiseuses CNC à portail présentées se caractérisent par les caractéristiques suivantes :

- Possibilité d'installer un magasin porte-chaîne pour 40, 60 ou 120 positions.

- Système de surveillance de l’usure des outils.

- Un système de mesure de la pièce avant et après traitement.

- Un système optique pour positionner les pièces mobiles de la machine les unes par rapport aux autres.

- Système d'alimentation en liquide de refroidissement vers la zone de travail.

- Contrôleur de commande numérique moderne.

Lors de la commande d'une fraiseuse CNC à portail, vous pouvez spécifier quels systèmes et équipements supplémentaires doivent être inclus dans le package. Cette approche permet d'obtenir la fonctionnalité nécessaire de l'équipement à un coût optimal.

Coopération bénéfique avec la société "IRLEN-ENGINEERING"

Si vous avez besoin de fraiseuses CNC à portique pour le métal, contactez la société IRLEN-ENGINEERING et nos spécialistes :

- Ils vous aideront à choisir le modèle d'équipement le plus optimal et les équipements supplémentaires.

- Ils réaliseront les travaux d’installation et de mise en service sur votre base de production.

- Assurer l’entretien et les réparations en temps opportun pendant les périodes de garantie et d’après-garantie.

- Ils fourniront la formation nécessaire sur la façon d’utiliser l’équipement.

- Assurera l’approvisionnement en composants et consommables.

De plus, nous proposons des services pour le développement de programmes de contrôle pour les fraiseuses CNC à portique pour le métal. De cette façon, vous pouvez éviter des coûts importants liés au maintien de votre propre spécialiste possédant les qualifications nécessaires.

Appelez nos responsables pour recevoir des informations complémentaires sur les caractéristiques du matériel, clarifier les frais de livraison et passer une commande.

| Nom | Caractéristiques |

|---|---|

| Dimensions de la zone de traitement Y et X, la plus grande, mm | 4000 x 2000 |

| Course de la broche le long de l'axe Z, mm | 200 |

| Type de transmission le long des axes X, Y | Crémaillère, réducteur de courroie 1k3 |

| Type de transmission sur l'axe Z | vis à billes 20 au pas 5 |

| Type de guidage | Rails profilés H.S.A.C. GHR20 |

| Surface de la table | Table en aluminium avec fentes en T |

| Type de moteurs électriques | Moteur pas à pas 450C 4A |

| Système de changement d'outil | Fixation manuelle par écrou |

| Système de contrôle des machines | DSP0501 |

| Type de pilote | Leadshine 860 |

| Type d'alimentation | NES-360-70 5A |

| Capteur de longueur d'outil | Manger |

| Capteurs pour déterminer le début des points zéro de la machine | Capteur inductif LJ12A3-4-Z/BX |

| Vitesse de travail maximale, m/min | 0 - 8 |

| Vitesse de ralenti maximale, m/min | 0 - 15.0 |

| Accélérations de travail | Jusqu'à 600 mm/s2 |

| Vitesse de broche, tr/min | 0 – 24 000 |

| Puissance de broche, kW | 4.5 |

| Type de pince | ER20 |

| Diamètre de la tige de l'outil | Jusqu'à 13 mm |

| Type de lit | Soudé, tôle 6mm, 8mm. |

| Puissance motrice sur tous les axes | 4A |

| Tension, V | 220 |

| Fréquence actuelle, Hz | 50 |

| Consommation d'énergie (kWh) | jusqu'à 6,0 kW |

| Poids (kg) | 900 |

| Dimensions hors tout de la machine (mm) LxlxH | 4500x2800x1600mm |

| Garantie | 12 mois |

Équipement de base:

1 machine.

2 Unité de commande.

3 Supports numériques avec instructions.

4 Câble de connexion.

5 Pompe de refroidissement de la broche.

6 clés de broche.

7 Lien pour télécharger des modèles 3D gratuits - 2000 pcs.

8 Comprend une pince pour une tige de 6 mm.

9 Jeu de pinces à pièces

Les options présentées ci-dessous peuvent être installées sur cette machine. Le prix indiqué ci-dessous dans les options s'ajoute au prix de base de la machine.

| Option | Caractéristiques | Prix |

|---|---|---|

| 4ème axe rotatif, Chine (D100 mm) | 4ème axe avec contre-pointe pour fraiseuses et machines à graver (Chine) | 50 000 roubles. |

| 4ème axe rotatif, Russie (D200 mm) | 4ème axe avec contre-pointe pour fraiseuses et machines à graver (notre production) | 70 000 roubles. |

| Axe Z-300 mm | Augmentation de la course sur l'axe Z | 32 000 roubles. |

| Broche, Onduleur 5500 W | Société GDZ (Chine) | 90 000 roubles. |

| Broche, Onduleur 4500 W | Société HSD (Italie) | 200 000 roubles. |

| Pinces ER20 supplémentaires pour fraises | Permet l'installation de fraises de différents diamètres, jeu de 13 pièces (3,175 mm, 1 mm, 2 mm, 3 mm, 4 mm, 5 mm, 6 mm, 7 mm, 8 mm, 9 mm, 10 mm, 11 mm, 12 mm, 13 mm) | 10 000 roubles. |

| Ensemble de couteaux | Cet ensemble comprend des emporte-pièces : 5 pièces. cutters pour fabriquer des produits 3D (R0.25, R0.5, R0.75, R1.0, R1.5), 4 pcs. fraises pour couper le bois et dégrossir (coupe-doigt D6 mm) | 10 000 roubles. |

| RichAuto DSP A18 | Il est nécessaire de remplacer le système de contrôle par celui-ci lors de l'installation d'un 4 axes rotatifs, car ce système de contrôle prend en charge 4 axes : Y, X, Z, A. | 25 000 roubles. |

| Liquide de refroidissement par brouillard d'huile | Le lubrifiant est fourni sous haute pression à la fraise ; ce système de lubrification est nécessaire à ceux qui vont traiter des métaux non ferreux ; il augmente la précision et la qualité du produit final. | 30 000 roubles. |

| Système de lubrification des guides | Lorsque du lubrifiant est fourni aux chariots, la période jusqu'à l'entretien augmente. | 20 000 roubles. |

| Aspirateur collecteur de copeaux 1500 W. | 40 000 roubles. | |

| Aspirateur collecteur de copeaux 2200 W. | Unité de dépoussiérage, le kit comprend l'aspirateur lui-même, un tuyau de 10 m, une brosse pour la broche | 55 000 roubles. |

| Table aspirante | La surface de la table est constituée de profilés en plastique dense et en aluminium pour la fixation de la pièce | 198 000 roubles. |

| Pompe à vide 3,0 kW | Cette table est utile pour ceux qui ne peuvent pas presser la pièce contre la table ou la visser mécaniquement. Pompe 3,0 kW. | 50 000 roubles. |

| Pompe à vide 5,5 kW | Cette table est utile pour ceux qui ne peuvent pas presser la pièce contre la table ou la visser mécaniquement. Pompe 5,5 kW. | 70 000 roubles. |

| Pompe à vide 7,5 kW | Cette table est utile pour ceux qui ne peuvent pas presser la pièce contre la table ou la visser mécaniquement. Pompe 7,5 kW. | 86 000 roubles. |

| Pompe à vide 11,0 kW | Cette table est utile pour ceux qui ne peuvent pas presser la pièce contre la table ou la visser mécaniquement. Pompe 11,0 kW. | 150 000 roubles. |

| Servomoteurs | DELTA 750/400W | 90 000 roubles. |

| Deuxième broche | Installation du deuxième axe Z et de la broche de 3,0 kW | 94 000 roubles. |

| Boîte de vitesses sur X, Y | Equiper la machine de réducteurs planétaires X Y | 62 000 roubles. |

Intéressé par l'achat d'une fraiseuse à portique CNC ? Contactez ARTCOR. Dans le catalogue, vous trouverez un large assortiment de modèles prêts à l'emploi.

Explorez les fonctionnalités de la fraiseuse à portique, comparez les prix et choisissez la configuration qui vous convient le mieux. La machine dont vous avez besoin n'est pas au catalogue ? Commandez la production d'une machine selon un projet individuel. Nous terminerons rapidement la tâche.

Objectif et avantages des fraiseuses CNC à portique

Une fraiseuse CNC à portique standard ou non standard est parfaite pour usiner des pièces de :

- divers types de bois;

- matériaux pour carrelage en bois;

- Métaux non-ferreux;

- matériaux composites;

- matériaux en plastique et en mousse volumétrique à base de celui-ci.

Les machines sont conçues pour effectuer rapidement un grand nombre d'opérations.

Fraiseuses CNC à portail ARTCOR :

- travailler 24 heures sur 24, 7 jours sur 7, 365 jours par an (sauf le temps de maintenance obligatoire) ;

- adapté à la production de pièces et de produits très complexes ;

- Facile à apprendre;

- avoir des performances élevées ;

- aussi fiable que possible.

Nous fabriquons des portails à partir de profilés métalliques renforcés. Les racks sont constitués de tôles d'acier épaisses. Il existe des éléments qui suppriment les vibrations à haute fréquence.

Pourquoi devriez-vous acheter une machine CNC chez ARTCOR

- Nous offrons une garantie de 12 mois sur chaque machine CNC.

- Le coût des machines comprend l'installation, la configuration, la formation du personnel et l'ajustement des processus.

- Lors de la production de machines, nous respectons les exigences des normes russes et internationales.

- Les consommables sont toujours en stock.

Comment faire une commande

Pour acheter la machine CNC dont vous avez besoin, passez une commande en ligne ou appelez le numéro de téléphone indiqué sur le site Web. Notre spécialiste répondra à vos questions et conviendra avec vous de tous les détails.

Il existe de nombreuses histoires similaires sur Internet, et je surprendrai probablement peu de gens, mais peut-être que cet article sera utile à quelqu'un. Cette histoire a commencé fin 2016, lorsque moi et mon ami, partenaire dans le développement et la production d'équipements de test, avons accumulé une certaine somme d'argent. Afin de ne pas simplement gaspiller de l'argent (c'est une jeune entreprise), nous avons décidé de l'investir dans l'entreprise, après quoi l'idée de fabriquer une machine CNC nous est venue à l'esprit. J'avais déjà de l'expérience dans la construction et le travail avec ce type d'équipement, et le domaine principal de notre activité est la conception et le travail des métaux, ce qui a accompagné l'idée deconstruire une machine CNC.

C’est alors qu’a commencé le mouvement qui se poursuit encore aujourd’hui…

Tout s'est poursuivi avec l'étude des forums dédiés aux sujets CNC et le choix du concept de base de la conception de la machine. Après avoir décidé au préalable des matériaux à traiter sur la future machine et de son champ de travail, les premiers croquis papier sont apparus, qui ont ensuite été transférés sur l'ordinateur. Dans l'environnement de modélisation tridimensionnelle KOMPAS 3D, la machine a été visualisée et a commencé à acquérir des détails et des nuances plus petits, ce qui s'est avéré être plus que ce que nous souhaiterions, dont certains sont encore en cours de résolution à ce jour.

L'une des premières décisions a été de déterminer les matériaux traités sur la machine et les dimensions du champ de travail de la machine. Quant aux matériaux, la solution était assez simple : il s'agissait du bois, du plastique, des matériaux composites et des métaux non ferreux (principalement duralumin). Étant donné que nous utilisons principalement des machines à travailler les métaux dans notre production, nous avons parfois besoin d'une machine qui traiterait rapidement des matériaux assez faciles à traiter le long d'un chemin courbe, ce qui réduirait par la suite le coût de production des pièces commandées. Basé sur des matériaux sélectionnés, principalement fournis dans des emballages en feuilles, aux dimensions standards de 2,44x1,22 mètres (GOST 30427-96 pour le contreplaqué). Après avoir arrondi ces dimensions, nous sommes arrivés aux valeurs suivantes : 2,5x1,5 mètres, l'espace de travail est défini, à l'exception de la hauteur de levage de l'outil, cette valeur a été choisie en tenant compte de la possibilité d'installer un étau et nous avons supposé que nous n'aurions pas de pièces d'une épaisseur supérieure à 200 mm. Nous avons également pris en compte le fait que s'il est nécessaire de traiter l'extrémité d'une pièce en tôle d'une longueur supérieure à 200 mm, pour cela l'outil se déplace au-delà des dimensions de la base de la machine, et la pièce elle-même est fixé sur le côté d'extrémité de la base, ce qui permet de traiter l'extrémité de la pièce.

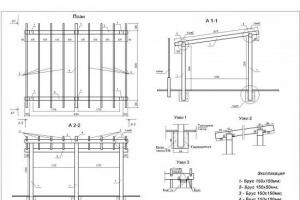

Conception de la machine est une base de cadre préfabriquée constituée d'un tube profilé de calibre 80 avec une paroi de 4 mm. De part et d'autre de la longueur de la base sont fixés des guides roulants profilés de la 25ème taille standard, sur lesquels est installé un portail, réalisé sous la forme de trois tubes profilés soudés ensemble de même taille standard que la base.

La machine est à quatre axes et chaque axe est entraîné par une vis à billes. Deux axes sont situés parallèlement le long du côté long de la machine, appariés par logiciel et liés à la coordonnée X. En conséquence, les deux axes restants sont les coordonnées Y et Z.

Pourquoi exactement avons-nous opté pour un cadre préfabriqué : au départ, nous voulions réaliser une structure purement soudée avec des tôles soudées encastrées pour le fraisage, l'installation de guides et de supports de vis à billes, mais nous n'avons pas trouvé de fraiseuse à coordonnées suffisamment grande pour le fraisage. J'ai dû dessiner un cadre préfabriqué afin de pouvoir usiner moi-même toutes les pièces à l'aide des machines de travail des métaux disponibles dans la production. Chaque pièce exposée au soudage à l'arc électrique a été recuite pour soulager les contraintes internes. Ensuite, toutes les surfaces de contact ont été fraisées, puis les réglages ont dû être grattés par endroits.

Pour aller de l'avant, je voudrais dire tout de suite que l'assemblage et la fabrication du châssis se sont avérés être l'événement le plus laborieux et le plus coûteux financièrement dans la construction de la machine. L’idée originale avec une charpente entièrement soudée est supérieure à tous égards à une structure préfabriquée, à notre avis. Même si beaucoup ne sont peut-être pas d’accord avec moi.

Je voudrais d'emblée faire une réserve : nous ne considérerons pas ici pour l'instant les machines fabriquées à partir de profilés structurels en aluminium ; cela fera plutôt l'objet d'un autre article.

En continuant à assembler la machine et en en discutant sur les forums, beaucoup ont commencé à conseiller de fabriquer des flèches en acier diagonales à l'intérieur et à l'extérieur du châssis pour ajouter encore plus de rigidité. Nous n'avons pas négligé ce conseil, mais nous avons également ajouté des flèches à la structure, car la charpente s'est avérée assez massive (environ 400 kg). Et une fois le projet terminé, le périmètre sera recouvert de tôle d'acier, qui reliera davantage la structure.

Passons maintenant à la problématique mécanique de ce projet. Comme indiqué précédemment, le mouvement des axes de la machine était effectué par une paire de vis à billes d'un diamètre de 25 mm et d'un pas de 10 mm, dont la rotation était transmise par des moteurs pas à pas à 86 et 57 brides. Initialement, il était prévu de faire tourner l'hélice elle-même directement afin d'éliminer les jeux inutiles et les engrenages supplémentaires, mais cela n'aurait pas pu se faire sans eux car avec une connexion directe entre le moteur et l'hélice, cette dernière commencerait à se dérouler à grande vitesse, surtout lorsque le portail est dans des positions extrêmes. Compte tenu du fait que la longueur des vis le long de l'axe X était de près de trois mètres, une vis d'un diamètre de 25 mm a été installée pour moins d'affaissement, sinon une vis de 16 mm aurait suffi.

Cette nuance a déjà été découverte lors de la production de pièces, et il a fallu résoudre rapidement ce problème en fabriquant un écrou rotatif, plutôt qu'une vis, ce qui a ajouté un ensemble de roulements supplémentaire et un entraînement par courroie à la conception. Cette solution a également permis de bien serrer la vis entre les supports.

La conception de l'écrou rotatif est assez simple. Initialement, nous avons sélectionné deux roulements à billes coniques, qui sont reflétés sur l'écrou de la vis à billes, après avoir préalablement découpé un filetage à son extrémité pour fixer la bague de roulement sur l'écrou. Les roulements, ainsi que l'écrou, s'insèrent dans le boîtier, à leur tour, toute la structure est fixée à l'extrémité du poteau du portail. À l'avant de la vis à billes, les écrous fixaient un manchon adaptateur aux vis, qui était ensuite tourné assemblé sur un mandrin pour donner l'alignement. Ils y ont mis une poulie et l'ont serrée avec deux contre-écrous.

Évidemment, certains d’entre vous se poseront la question : « Pourquoi ne pas utiliser une crémaillère comme mécanisme de transmission ? La réponse est assez simple : une vis à billes offrira une précision de positionnement, une plus grande force d'entraînement et, par conséquent, moins de couple sur l'arbre du moteur (c'est ce dont je me suis immédiatement souvenu). Mais il y a aussi des inconvénients - une vitesse de mouvement plus faible et si vous prenez des vis de qualité normale, le prix varie en conséquence.

D'ailleurs, nous avons pris des vis à billes et des écrous chez TBI, une option assez économique, mais aussi de qualité appropriée, puisque sur les 9 mètres de vis prélevés, nous avons dû en jeter 3 mètres, à cause de l'écart entre les dimensions géométriques, aucun des écrous n'est simplement vissé...

Comme guidages coulissants, des guidages sur rail profilé de 25 mm de HIWIN ont été utilisés. Pour leur installation, des rainures d'installation ont été fraisées pour maintenir le parallélisme entre les guides.

Nous avons décidé de fabriquer nous-mêmes les supports pour vis à billes ; il en existe deux types : supports pour vis rotatives (axes Y et Z) et supports pour vis non rotatives (axe X). Des supports pour vis rotatives pouvaient être achetés, car les économies étaient minimes grâce à la production interne de 4 pièces. Une autre chose concerne les supports pour vis non rotatives - de tels supports sont introuvables en vente.

D'après ce qui a été dit précédemment, l'axe X est entraîné par des écrous rotatifs et par un entraînement par courroie. Ils ont également décidé de réaliser les deux autres axes Y et Z grâce à un entraînement par courroie, cela ajoutera une plus grande mobilité dans la modification du moment transmis, ajoutera de l'esthétique en vue d'installer le moteur non pas le long de l'axe de la vis à billes, mais sur le côté de celui-ci, sans augmenter les dimensions de la machine.

Passons maintenant en douceur à partie électrique, et nous commencerons par les variateurs ; les moteurs pas à pas ont été choisis comme eux, bien sûr, pour des raisons de prix inférieur par rapport aux moteurs avec feedback. Sur l'axe X, ils ont installé deux moteurs avec une 86ème bride, sur les axes Y et Z il y avait un moteur avec une 56ème bride, uniquement avec un couple maximum différent. Ci-dessous, je vais essayer de fournir une liste complète des pièces achetées...

Le circuit électrique de la machine est assez simple : les moteurs pas à pas sont connectés à des pilotes, qui à leur tour sont connectés à la carte d'interface, qui est également connectée via un port LPT parallèle à un ordinateur personnel. J'ai utilisé 4 pilotes, un pour chaque moteur. J'ai installé tous les mêmes drivers pour simplifier l'installation et le branchement, avec un courant maximum de 4A et une tension de 50V. En tant que carte d'interface pour les machines CNC, j'ai utilisé une option relativement économique d'un fabricant national, comme indiqué sur le site Web comme la meilleure option. Mais je ne vais ni le confirmer ni l’infirmer, la carte est simple à utiliser et le plus important c’est qu’elle fonctionne. Dans mes projets passés, j'ai utilisé des cartes de fabricants chinois, elles fonctionnent également, et dans leurs périphériques elles diffèrent peu de celle que j'ai utilisée dans ce projet. J'ai remarqué que dans toutes ces cartes, une n'est peut-être pas significative, mais l'inconvénient est que vous ne pouvez y installer que jusqu'à 3 fins de course, mais au moins deux de ces commutateurs sont nécessaires pour chaque axe. Ou est-ce que je n'ai tout simplement pas compris ? Si nous avons une machine à 3 axes, nous devons alors installer des interrupteurs de fin de course aux coordonnées zéro de la machine (c'est aussi appelé « position d'origine ») et aux coordonnées les plus extérieures afin qu'en cas de panne ou de manque de champ de travail, l'un ou l'autre axe ne tombe tout simplement pas en panne (ne s'est tout simplement pas cassé). Mon circuit utilise : 3 capteurs inductifs sans contact d'extrémité et un bouton d'urgence « E-STOP » en forme de champignon. La partie puissance est alimentée par deux alimentations à découpage 48 V. et 8A. La broche refroidie à l'eau de 2,2 kW est connectée via un convertisseur de fréquence. La vitesse est réglée à partir d'un ordinateur personnel, puisque le variateur de fréquence est connecté via une carte d'interface. La vitesse est régulée en modifiant la tension (0-10 volts) à la sortie correspondante du convertisseur de fréquence.

Tous les composants électriques, à l'exception des moteurs, de la broche et des interrupteurs de fin de course, ont été montés dans une armoire électrique métallique. Tout le contrôle de la machine s'effectue depuis un ordinateur personnel ; nous avons trouvé un vieux PC sur une carte mère au format ATX. Il vaudrait mieux rétrécir un peu et acheter un petit mini-ITX avec un processeur et une carte vidéo intégrés. Compte tenu de la grande taille du coffret électrique, il était difficile d'insérer tous les composants à l'intérieur ; ils devaient être placés assez près les uns des autres. Au fond de la boîte, j'ai placé trois ventilateurs de refroidissement forcé, car l'air à l'intérieur de la boîte était très chaud. Une plaque métallique a été vissée sur la face avant, avec des trous pour les boutons d'alimentation et les boutons d'arrêt d'urgence. Il y avait aussi sur ce panneau une prise pour allumer le PC, je l'ai retirée du boîtier d'un vieux mini-ordinateur, c'est dommage qu'elle n'ait pas fonctionné. Une plaque de recouvrement a également été fixée à l'arrière du boîtier ; des trous y ont été placés pour les connecteurs pour l'alimentation 220 V, les moteurs pas à pas, la broche et le connecteur VGA.

Tous les fils des moteurs, de la broche, ainsi que les durites d'eau pour son refroidissement ont été posés dans des canaux flexibles de type chemin de câbles de 50 mm de large.

Quant au logiciel, Windows XP a été installé sur un PC situé dans un coffret électrique, et l'un des programmes Mach3 les plus courants a été utilisé pour contrôler la machine. Le programme est configuré conformément à la documentation sur la carte d'interface, tout y est décrit assez clairement et en images. Pourquoi exactement Mach3, et tout cela parce que j'avais une expérience professionnelle, j'ai entendu parler d'autres programmes, mais je ne les ai pas envisagés.

Caractéristiques:

Espace de travail, mm : 2700x1670x200 ;

Vitesse de déplacement des axes, mm/min : 3000 ;

Puissance de la broche, kW : 2,2 ;

Dimensions, mm : 2800x2070x1570 ;

Poids, kg : 1430.

Liste des pieces:

Tube profilé 80x80 mm.

Bande métallique 10x80mm.

Vis à billes TBI 2510, 9 mètres.

Écrous pour vis à billes TBI 2510, 4 pcs.

Guides profilés chariot HIWIN HGH25-CA, 12 pcs.

Rail HGH25, 10 mètres.

Moteurs pas à pas :

NEMA34-8801 : 3 pièces.

NEMA 23_2430 : 1 pièce.

Poulie BLA-25-5M-15-A-N14 : 4 pièces.

Poulie BLA-40-T5-20-A-N 19 : 2 pcs.

Poulie BLA-30-T5-20-A-N14 : 2 pièces.

Carte d'interface StepMaster v2.5 : 1 pièce.

Pilote de moteur pas à pas DM542 : 4 pièces. (Chine)

Alimentation à découpage 48V, 8A : 2 pcs. (Chine)

Convertisseur de fréquence 2,2 kW. (Chine)

Broche 2,2 kW. (Chine)

Il me semble avoir répertorié les principales pièces et composants, si je n'ai pas inclus quelque chose, écrivez dans les commentaires et je l'ajouterai.

Expérience d'exploitation de machines : Finalement, après presque un an et demi, nous avons enfin lancé la machine. Dans un premier temps, nous avons ajusté la précision de positionnement des axes et leur vitesse maximale. Selon des collègues plus expérimentés, la vitesse maximale de 3 m/min n'est pas élevée et devrait être trois fois plus élevée (pour le traitement du bois, du contreplaqué, etc.). A la vitesse que nous avons atteinte, le portail et les autres axes sont presque imparables en posant les mains (avec tout le corps) dessus - ça fonce comme un tank. Nous avons commencé les tests avec le traitement du contreplaqué, le coupeur fonctionne comme sur des roulettes, il n'y a pas de vibration de la machine, mais nous sommes également allés plus profondément d'un maximum de 10 mm en un seul passage. Bien qu'après cela, ils aient commencé à approfondir.

Après avoir joué avec le bois et le plastique, nous avons décidé de ronger le duralumin, j'étais ravi, même si j'ai d'abord cassé plusieurs couteaux d'un diamètre de 2 mm en sélectionnant les modes de coupe. Le duralumin coupe en toute confiance et le résultat est une coupe assez nette le long du bord usiné.

Nous n'avons pas encore essayé de traiter l'acier, mais je pense qu'au moins la machine pourra graver, mais pour le fraisage la broche est trop faible, ce serait dommage de la tuer.

Sinon, la machine s'acquitte bien des tâches qui lui sont assignées.

Conclusion, avis sur le travail effectué : Beaucoup de travail a été fait, mais au final nous étions assez fatigués, puisque personne n'a annulé le travail principal. Et beaucoup d’argent a été investi, je ne dirai pas le montant exact, mais il s’agit d’environ 400 000 roubles. Outre les coûts d'équipement, la majeure partie des coûts et la plupart des efforts ont été consacrés à la fabrication de la base. Wow, nous avons eu tellement de problèmes avec lui. Sinon, tout a été fait au fur et à mesure que les fonds, le temps et les pièces finies devenaient disponibles pour continuer l'assemblage.

La machine s'est avérée tout à fait fonctionnelle, assez rigide, massive et de grande qualité. Maintient une bonne précision de positionnement. Lors de la mesure d'un carré en duralumin mesurant 40x40, la précision était de +- 0,05 mm. La précision du traitement des pièces plus grandes n'a pas été mesurée.

Et après…: Il reste encore suffisamment de travail sur la machine, à savoir recouvrir les guides et les vis à billes d'une protection contre la poussière, recouvrir la machine sur tout le périmètre et installer des plafonds au milieu de la base, qui formeront 4 grandes étagères pour le refroidissement de la machine. broche, stockage d'outils et de matériel. Ils voulaient équiper l'un des quartiers de la base d'un quatrième axe. Il est également nécessaire d'installer un cyclone sur la broche pour éliminer et collecter les copeaux de poussière, surtout si vous traitez du bois ou du textolite, d'où la poussière vole partout et se dépose partout.

Quant au sort futur de la machine, tout n'est pas clair, car j'ai eu un problème territorial (j'ai déménagé dans une autre ville), et maintenant il n'y a presque plus personne pour travailler sur la machine. Et il n'est pas garanti que les plans ci-dessus se réalisent. Personne n’aurait pu imaginer cela il y a deux ans.

Dans le cas de la vente d’une machine avec son prix, tout n’est pas clair. Car c'est franchement dommage de vendre au prix coûtant, et un prix adéquat ne m'est pas encore venu à l'esprit.

Je suppose que je vais terminer mon histoire ici. S'il y a quelque chose que je n'ai pas abordé, écrivez-moi et j'essaierai de compléter le texte. Pour le reste, la vidéo sur la fabrication de la machine sur ma chaîne YouTube montre beaucoup de choses.

Toutes les conceptions standard de centres d'usinage de fraisage à 3 axes ne sont pas capables de traiter des pièces métalliques longues et massives. En règle générale, leur conception ne dispose pas d'un espace de travail suffisant pour permettre à la pièce d'être placée et montée en toute sécurité sans problème. Les centres d'usinage de fraisage avec ce que l'on appelle la conception à portail ont été développés spécifiquement pour de telles solutions non standard. Ils peuvent facilement manipuler des pièces mesurant jusqu'à 4 mètres de long et pesant jusqu'à 12 tonnes. De plus, les centres de traitement à portique de fraisage accomplissent ces tâches plus rapidement et mieux, et parfois à des prix comparables.

Paramètres techniques et objectif des centres d'usinage CNC à portail

La fraiseuse à métaux à portail présente des caractéristiques de conception importantes. L'unité principale de la machine est une structure en forme de U composée de deux colonnes, entre lesquelles est fixée une poutre horizontale transversale, sur laquelle est fixée l'unité de broche. La tête de broche se déplace le long de celle-ci, avec l'outil de coupe qui y est fixé. De plus, la direction de son mouvement peut être à la fois verticale et horizontale, et la rotation et l'inclinaison de la tête de fraisage angulaire peuvent être effectuées en 3, 4 et même 5 coordonnées. Le nombre d'unités de broche sur une fraiseuse à portique pour métaux peut atteindre trois : l'une sera placée sur la poutre de guidage et les deux autres seront placées sur les colonnes verticales de support qui maintiennent le guide.

Une caractéristique distinctive importante des fraiseuses CNC à portique est la direction longitudinale du mouvement de la table de travail avec la pièce fixée dessus. Dans ce cas, la table de travail ne se déplace que dans une seule direction, alors que la conception des fraiseuses CNC standard prévoit un mouvement cruciforme à trois axes. Cette limitation est provoquée par la masse importante des pièces à traiter : il n'est pas possible de soulever et de retourner une telle pièce en un minimum de temps, surtout si sa longueur atteint plusieurs mètres ou plus.

Dans certains cas, comme l'exige la technologie du génie mécanique, la préférence est donnée aux modèles avec une table entièrement fixe, où le traitement des surfaces de la pièce est effectué grâce aux mouvements du portail lui-même par rapport à la surface de la table. Les machines multi-axes sont contrôlées par un système de commande numérique par ordinateur (système CNC), ce qui simplifie grandement le fonctionnement de l'équipement et garantit une qualité de traitement stable.

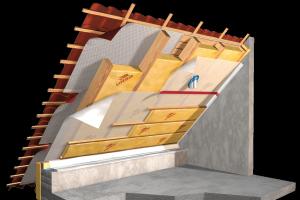

Un défi de taille rencontré lors du traitement de pièces lourdes et surdimensionnées sur des fraiseuses à portique est la charge importante sur la broche, ainsi que la nécessité de surmonter les frottements et les vibrations pendant le processus de fraisage. La solution à ce problème, outre l'introduction d'un refroidissement forcé des principales pièces de travail, est une rigidité accrue de l'équipement, due à la masse de la machine elle-même dans son ensemble. Tout cela transforme le centre d'usinage en un système d'ingénierie complexe qui justifie pleinement sa nécessité d'une maintenance compétente.

Où acheter une fraiseuse CNC à portique ?

Le catalogue de l'Association KAMI présente une large sélection de matériels de marque des plus grands fabricants mondiaux, vendus dans des conditions de garantie de qualité. Les prix de tous les modèles diffèrent par leur disponibilité et la garantie du fabricant diffère par sa durée. Vous pouvez obtenir des conseils supplémentaires sur la sélection, le fonctionnement et l’entretien des machines auprès de nos spécialistes techniques, en personne et par téléphone.