Cet article a été tiré d’un site étranger et traduit par moi personnellement. J'ai contribué à cet article.

Ce projet décrit la conception d'une imprimante 3D à très petit budget, principalement construite à partir de composants électroniques recyclés.

Le résultat est une imprimante petit format pour moins de 100 $.

Tout d'abord, nous apprendrons comment fonctionne le système CNC général (assemblage et calibrage, roulements, guides), puis apprendrons à la machine à répondre aux instructions du code G. Après cela, nous ajoutons une petite extrudeuse de plastique et donnons des commandes pour l'étalonnage de l'extrusion de plastique, les paramètres d'alimentation du pilote et d'autres opérations qui donneront vie à l'imprimante. En suivant ces instructions, vous obtiendrez une petite imprimante 3D construite avec environ 80 % de composants recyclés, ce qui lui confère un grand potentiel et contribue à réduire considérablement les coûts.

D’une part, vous bénéficiez d’une introduction à l’ingénierie mécanique et à la fabrication numérique, et d’autre part, vous obtenez une petite imprimante 3D construite à partir de composants électroniques réutilisés. Cela devrait vous aider à devenir plus compétent dans la résolution des problèmes associés à l’élimination des déchets électroniques.

Étape 1 : X, Y et Z.

Composants requis :

- 2 lecteurs CD/DVD standards d'un ancien ordinateur.

- 1 lecteur de disquette.

Nous pouvons obtenir ces composants gratuitement en contactant un centre de service de réparation. Nous voulons nous assurer que les moteurs que nous utilisons à partir des lecteurs de disquettes sont des moteurs pas à pas et non des moteurs à courant continu.

Étape 2 : préparation du moteur

Composants:

3 moteurs pas à pas provenant de lecteurs CD/DVD.

1 moteur pas à pas NEMA 17 que devrions-nous acheter. Nous utilisons ce type de moteur pour les extrudeuses de plastique où beaucoup de force est nécessaire pour manipuler le filament plastique.

Electronique CNC : PLATEFORMES ou RepRap Gen 6/7. Important, nous pouvons utiliser Sprinter/Marlin Open Firmware. Dans cet exemple, nous utilisons l'électronique RepRap Gen6, mais vous pouvez choisir en fonction du prix et de la disponibilité.

Alimentation PC.

Câbles, prise, gaine thermorétractable.

La première chose que nous voulons faire est une fois que nous avons parlé des moteurs pas à pas, nous pouvons y souder des fils. Dans ce cas, nous avons 4 câbles pour lesquels nous devons conserver la séquence de couleurs appropriée (décrite dans la fiche technique).

Spécifications pour les moteurs pas à pas CD/DVD : Télécharger. .

Spécifications pour le moteur pas à pas NEMA 17 : Télécharger. .

Étape 3 : Préparez l’alimentation électrique

La prochaine étape consiste à préparer l’énergie afin de l’utiliser pour notre projet. Tout d'abord, nous connectons les deux fils entre eux (comme indiqué sur l'image) afin qu'il y ait une alimentation directe de l'interrupteur au support. Après cela, nous sélectionnons un fil jaune (12 V) et un fil noir (GND) pour alimenter le contrôleur.

Étape 4 : Vérification des moteurs et du programme Arduino IDE

Nous allons maintenant vérifier les moteurs. Pour ce faire, nous devons télécharger l'IDE Arduino (environnement informatique physique), disponible à l'adresse : http://arduino.cc/en/Main/Software.

Nous devons télécharger et installer la version Arduino 23.

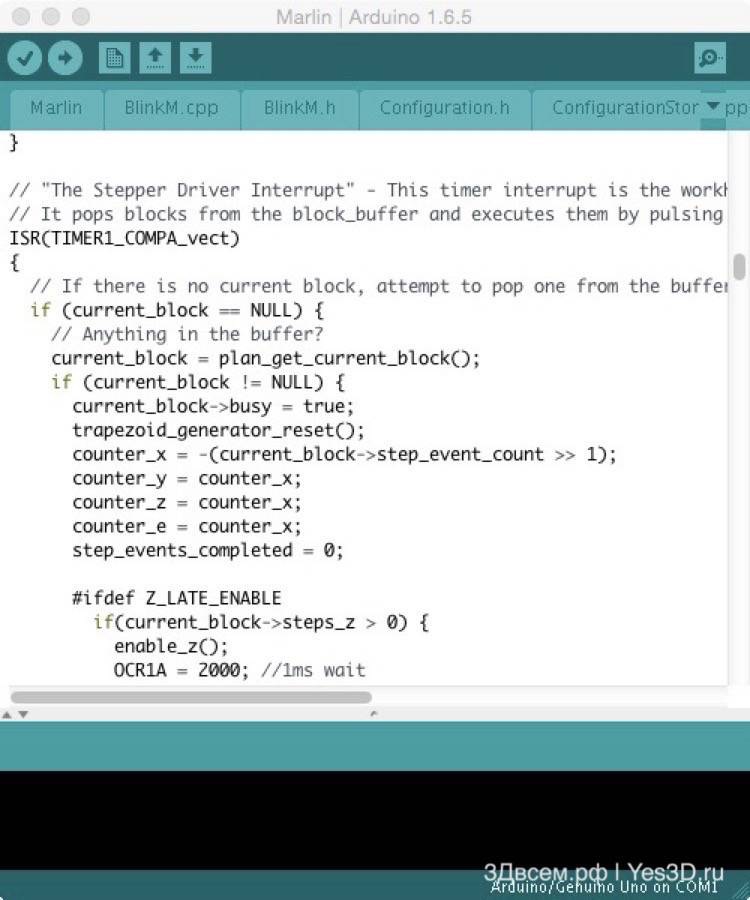

Après cela, nous devons télécharger le firmware. Nous avons choisi Marlin, qui est déjà configuré et téléchargeable par Marlin : Download. .

Après avoir installé Arduino, nous connecterons notre ordinateur au contrôleur CNC Ramp/Sanguino/Gen6-7 via un câble USB, nous sélectionnerons le port série correspondant sous les outils Arduino IDE/port série, et nous sélectionnerons le type de contrôleur sous les outils de la carte. (Rampes (Arduino Mega 2560), Sanguinololu/Gen6 (Sanguino W/ATmega644P - Sanguino doit être installé dans Arduino)).

Explication de base du paramètre, tous les paramètres de configuration sont dans le fichier configuration.h :

Dans l'environnement Arduino, nous ouvrirons le firmware, nous avons déjà téléchargé le fichier /Sketchbook/Marlin et nous verrons les options de configuration avant de télécharger le firmware sur notre contrôleur.

1) #define MOTHERBOARD 3, selon le matériel réel que nous utilisons (Ramps 1.3 ou 1.4 = 33, Gen6 = 5, ...).

2) Thermistance 7, RepRappro utilise Honeywell 100k.

3) PID – cette valeur rend notre laser plus stable en termes de température.

4) Étape par étape, c'est un point très important pour configurer n'importe quel contrôleur (étape 9)

Étape 5 : Imprimante. Gestion d'ordinateur.

Contrôler l'imprimante via un ordinateur.

Logiciels : Il existe différents programmes disponibles gratuitement qui nous permettent d'interagir et de contrôler l'imprimante (Pronterface, Repetier, ...). Nous utilisons l'hébergeur Repetier, que vous pouvez télécharger sur http://www.repetier.com/. Il est facile à installer et combine des couches. Un slicer est un logiciel qui génère une séquence de sections de l'objet que nous voulons imprimer, associe ces sections à des calques et génère du G-code pour la machine. Les tranches peuvent être ajustées à l'aide de paramètres tels que la hauteur de la couche, la vitesse d'impression, le remplissage et d'autres paramètres importants pour la qualité d'impression.

Les configurations de slicer courantes peuvent être trouvées dans les liens suivants :

- Configuration de Skeinforge : http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

- Configuration Slic3r : http://manual.slic3r.org/

Dans notre cas, nous avons un profil Skeinforge configuré pour l'imprimante, qui peut être intégré au logiciel de la tête d'écriture réceptrice.

Étape 6 : Ajuster le courant et l'intensité

Nous sommes maintenant prêts à tester les moteurs de l'imprimante. Connectez l'ordinateur et le contrôleur de la machine à l'aide d'un câble USB (les moteurs doivent être connectés aux prises appropriées). Lancez l'hébergement Repetier et activez la communication entre le logiciel et le contrôleur en sélectionnant le port série approprié. Si la connexion réussit, vous pourrez contrôler les moteurs connectés à l'aide de la commande manuelle à droite.

Afin d'éviter la surchauffe des moteurs lors d'une utilisation régulière, nous ajusterons le courant afin que chaque moteur puisse recevoir une charge uniforme.

Pour ce faire, nous connecterons un seul moteur. Nous répéterons cette opération pour chaque axe. Pour cela, nous avons besoin d'un multimètre connecté en série entre l'alimentation et le contrôleur. Le multimètre doit être réglé en mode amplificateur (courant) - voir figure.

Ensuite, nous reconnecterons le contrôleur à l'ordinateur, l'allumerons et mesurerons le courant à l'aide d'un multimètre. Lorsque nous activons manuellement le moteur via l'interface Repetier, le courant doit augmenter d'un certain nombre de milliampères (qui est le courant pour activer le moteur pas à pas). Pour chaque axe, le courant est légèrement différent, selon le pas du moteur. Vous devrez ajuster le petit potentiomètre pour contrôler l'intervalle de pas et définir la limite de courant pour chaque axe en fonction des valeurs de contrôle suivantes :

La carte conduit un courant d'environ 80 mA

Nous appliquerons un courant de 200 mA aux moteurs pas à pas des axes X et Y.

400 mA pour l'axe Z, cela est nécessaire en raison de la puissance plus élevée requise pour soulever la tête d'écriture.

400 mA pour alimenter le moteur de l'extrudeuse, car il s'agit d'un consommateur de courant élevé.

Étape 7 : Création de la machine de structure

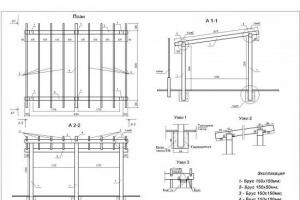

Dans le lien suivant, vous trouverez les modèles nécessaires pour les lasers qui découpent des pièces. Nous avons utilisé des plaques acryliques de 5 mm d'épaisseur, mais d'autres matériaux comme le bois peuvent être utilisés, selon la disponibilité et le prix.

Paramètres laser et exemples pour le programme Auto Cad : Télécharger. .

La conception du châssis permet de construire la machine sans colle : toutes les pièces sont assemblées à l'aide de liaisons mécaniques et de vis. Avant de découper au laser des parties du cadre, assurez-vous que le moteur est bien fixé dans le lecteur CD/DVD. Vous devrez mesurer et modifier les trous dans le modèle CAO.

Étape 8 : Calibrer les axes X, Y et Z

Bien que le firmware Marlin téléchargé dispose déjà d'un calibrage standard pour la résolution des axes, vous devrez passer par cette étape si vous souhaitez affiner votre imprimante. Ici, vous serez informé des microprogrammes qui vous permettent de régler le pas du laser au millimètre près ; votre machine a effectivement besoin de ces réglages précis. Cette valeur dépend des pas de votre moteur et de la taille du filetage des tiges mobiles de vos essieux. En faisant cela, nous nous assurerons que le mouvement de la machine correspond réellement aux distances indiquées dans le G-code.

Ces connaissances vous permettront de construire vous-même une machine CNC, quels que soient les types et les tailles de composants.

Dans ce cas, X, Y et Z ont les mêmes tiges filetées donc les valeurs d'étalonnage seront les mêmes pour elles (certaines peuvent être différentes si vous utilisez des composants différents pour différents axes).

- Rayon de poulie.

- Pas par tour de notre moteur pas à pas.

Paramètres du micro-pas (dans notre cas 1/16, ce qui signifie que dans un cycle d'horloge du signal, seulement 1/16 du pas est exécuté, donnant une plus grande précision au système).

Nous définissons cette valeur dans le firmware ( millimètre pas à pas).

Pour l'axe Z :

À l'aide de l'interface Controller (Repetier), nous configurons l'axe Z, ce qui nous permet de nous déplacer d'une certaine distance et de mesurer le déplacement réel.

À titre d'exemple, nous lui ordonnerons de se déplacer de 10 mm et de mesurer un décalage de 37,4 mm.

Il existe un nombre N de pas définis en pas par millimètre dans le firmware (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

N = N * 10 / 37,4

La nouvelle valeur devrait être 682,67.

Nous répétons cela 3 ou 4 fois, en recompilant et en rechargeant le firmware du contrôleur, nous obtenons une plus grande précision.

Dans ce projet, nous n'avons pas utilisé les réglages finaux pour rendre la machine plus précise, mais ils peuvent facilement être inclus dans le firmware et elle sera prête pour nous.

Nous sommes prêts pour le premier test, nous pouvons utiliser le stylo pour vérifier que les distances sur le dessin sont correctes.

Nous allons assembler l'entraînement direct comme indiqué sur l'image en fixant le moteur pas à pas au cadre principal.

Pour le calibrage, le débit de plastique doit correspondre à un morceau de fil plastique et à distance (par exemple 100 mm), mettre un morceau de scotch. Accédez ensuite au logiciel Repetier et cliquez sur extruder 100 mm, distance réelle et répétez l'étape 9 (opération).

Étape 10 : Impression du premier objet

L'appareil devrait maintenant être prêt pour le premier test. Notre extrudeuse utilise un filament plastique de 1,75 mm de diamètre, plus facile à extruder et plus flexible que le diamètre standard de 3 mm. Nous utiliserons du plastique PLA, qui est un bioplastique et présente un avantage par rapport à l'ABS : il fond à une température plus basse, ce qui facilite l'impression.

Maintenant, dans Repetier, nous activons le découpage de profil disponible pour la découpe Skeinforge. Télécharger .

Nous imprimons un petit cube de calibrage (10x10x10mm) sur l'imprimante, il s'imprimera très rapidement et nous pourrons détecter les problèmes de configuration et les pertes de pas du moteur en vérifiant la taille réelle du cube imprimé.

Alors, pour lancer l'impression, ouvrez le modèle STL et découpez-le à l'aide du profil standard (ou celui que vous avez téléchargé) de Skeinforge Cutting : nous verrons une représentation de l'objet découpé et le G-code correspondant. Nous chauffons l'extrudeuse et lorsqu'elle atteint la température de fusion du plastique (190-210C selon la qualité du plastique), nous extrudons du matériau (presse à extrusion) pour voir que tout fonctionne correctement.

Nous définissons l'origine par rapport à la tête d'extrusion (x = 0, y = 0, z = 0) et utilisons le papier comme séparateur ; la tête doit être aussi proche que possible du papier, mais sans le toucher. Ce sera la position de départ de la tête d'extrusion. À partir de là, nous pouvons commencer à imprimer.

Il s'est avéré qu'il existe un grand nombre de modifications corporelles. Vous pouvez facilement le vérifier sur les pages RepRap WiKi. Avant le choix final, nous avons dû définir les tâches suivantes : minimiser le nombre de pièces imprimées sur une imprimante 3D et fabriquer le corps à partir de matériaux peu coûteux disponibles dans notre pays. Le choix s'est porté sur Reprap Prusa i3. Cette option, m'a-t-il semblé, présente une résistance structurelle assez élevée du corps de la future machine. Mais le site de l’auteur propose un ensemble en MDF. J'ai décidé d'essayer de mettre en œuvre l'idée à partir de dibond de 6 mm d'épaisseur. Après avoir fouillé sur le net, j'ai finalement mis la main sur les dessins. Avant de commander, j'ai construit des modèles 3D de toutes les pièces et j'ai essayé de les assembler. À ma grande surprise, j’ai découvert que toutes les pièces ne s’assemblaient pas correctement.

AMÉLIORATIONS DU CAS

Depuis, j'ai passé toute la semaine suivante à retravailler les dessins des pièces. Les pièces ont été réalisées en tenant compte de la découpe laser. Pour réaliser un prototype, j'ai décidé de faire des trous pour joindre des panneaux plus grands juste en cas d'incendie. J'ai également trouvé le support de table assez fragile. Pour cette raison, nous avons dû le rendre un peu plus massif. Comme je n’ai pas la possibilité d’imprimer moi-même des pièces en plastique, avant d’envoyer les pièces du cadre en production, il a été décidé de vérifier leur compatibilité avec les pièces imprimées sélectionnées.

Vous pouvez voir ce qui s'est passé sur l'image ci-dessus. L'assemblage est dessiné - vous pouvez commencer à acheter le matériel.

RECHERCHE DE MATÉRIEL

A ce stade des travaux, ma première déception m'attendait ! J'ai passé trois jours à appeler des fournisseurs. Mais je n'ai pas trouvé le dibond prévu d'une épaisseur de 6 mm - soit il est "hors saison", soit ils n'ont pas cette épaisseur. J'ai dû penser à passer à un autre matériau. Le choix s'est porté sur le polystyrène et le polycarbonate monolithique. Les deux positions se sont également révélées difficiles à atteindre... Dans le même temps, le polycarbonate s'est avéré plus adapté en termes de résistance. Mais aussi plus cher. Au final, avec beaucoup de difficulté, j'ai réussi à acheter une feuille de polystyrène blanc de 6 mm. Et encore une fois, j'ai dû retourner à l'ordinateur pour éditer les dessins. Étant donné que la feuille de polystyrène n'a une surface brillante que d'un seul côté, j'ai élargi la liste des pièces - au lieu de deux pièces identiques, j'ai dû créer deux images miroir. Pour que la surface brillante soit à l'extérieur.

PRODUCTION

Le moteur de recherche a renvoyé un grand nombre d’entreprises de découpe laser. Mais seuls quelques-uns étaient prêts à se lancer dans la découpe du polystyrène. Et ces unités n'ont pas voulu s'occuper de ma petite commande ! Un cercle vicieux : pour commander un gros lot, vous devez réaliser un prototype. Et le prototype contient trop peu de découpe... Après avoir consulté mes anciens fournisseurs, j'ai finalement réussi à convaincre les spécialistes du laser d'essayer la découpe de mes pièces. Il y avait tout un océan de joie... Et il s'est avéré que c'était en vain ! Après une semaine d'essais, je n'arrivais toujours pas à trouver le mode de coupe : soit le bord avait fondu, soit j'avais une ligne de coupe littéralement ondulée. Du coup, ayant perdu tout espoir de réaliser mon kit avec un laser, je me suis tourné vers une fraiseuse CNC. En même temps, j'ai bien compris que la fraise sur les coins intérieurs laisserait définitivement des rayons, qu'il faudrait ensuite « détruire » à la main. J'ai envoyé la commande et j'ai été plongé dans une longue attente...

ASSEMBLAGE DU CADRE

Un jour joyeux est arrivé - j'ai pris mes parts.  Découper avec un cutter d'un diamètre de 2mm. Comme vous pouvez le voir sur la photo ci-dessous, il reste des arrondis sur les coins intérieurs.

Découper avec un cutter d'un diamètre de 2mm. Comme vous pouvez le voir sur la photo ci-dessous, il reste des arrondis sur les coins intérieurs.

|

|

|

J'ai pris un cutter et une lime et j'ai commencé le traitement. Dès que tout a été finalisé, j’ai immédiatement commencé à assembler le cadre. Toutes les pièces s'emboîtent sans difficulté. Certes, à ce stade, il y a eu quelques erreurs - pendant que je vissais le support droit, j'étais trop paresseux pour serrer celui de gauche avec une vis. Et par un accident absurde, il est tombé hors des rainures du cadre, est tombé sur la table, puis sur le sol. Et bien sûr, un petit morceau s’est détaché.

Ce n’est pas agréable, mais comme on dit, « pour le mieux ». S'il se brise, cela signifie que l'endroit est mince. Dans la prochaine édition, j'apporterai des modifications au dessin. Pendant ce temps, j'ai placé le fragment sur la colle et j'ai continué. La photo ci-dessous montre le cadre assemblé.

|

|

|

En général, tout s'est bien passé... Après avoir assemblé le cadre, nous procédons à la base. Cela implique un travail plus minutieux et plus minutieux.

Tout d’abord, vissez trois guides de table à l’arrière du support de table. Pour une fixation plus sécurisée, j'ai utilisé des écrous autobloquants. A ce stade, l'essentiel est de ne pas fixer solidement les guides - il faut laisser la possibilité d'un léger déplacement afin d'installer les roulements sur les arbres sans distorsion. Nous fixons la pince de ceinture de l'axe Y.

Ensuite, nous mettons le support de table sur les arbres, fixons les arbres dans les « COINS DE BASE », installons et fixons les goujons M8.

|

|

|

|

Une fois les guides gauche et droit assemblés, nous mettons les goujons transversaux et marquons leur fixation sur les coins avec des écrous - ne les serrez pas à fond !

|

|

|

Il doit être fixé en place. Installez alternativement la base dans les rainures du cadre des deux côtés, fixez les écrous. Cela vous permettra de vérifier que la base n'est pas déformée et d'installer symétriquement la goupille fixée aux panneaux latéraux (bien visible sur les photos ci-dessous).

|

|

|

Nous insérons deux roulements dans chaque « LOGEMENT DE TIGE SOUS 625ZZ ». Il n'y en a que deux. Nous attachons l'une des pièces obtenues au « Y-AXIS SHANK HOLDER », la seconde au « X-AXIS SHANK HOUSING ». En même temps, les butées pour les roulements me paraissaient inutiles. Ils ont un diamètre trop grand et gênent la libre rotation des roulements. C'est pour cette raison que je les ai coupés.

Une fois la base assemblée, nous la fixons d'abord au corps. Il ne faut pas trop serrer les écrous à ce stade. Après avoir installé le chauffage de table et l'extrudeuse, vous devrez vérifier la position de la table...

Je ne pense pas que cela vaut la peine de s'attarder sur l'installation de guides pour les axes X et Z. Tout est extrêmement simple ici ! La seule chose c'est que pour relier les moteurs au goujon M5, j'ai utilisé un tuyau en silicone de diamètre adapté et des attaches (j'ai économisé un peu sur des adaptateurs spécialisés).

Dès que j'ai fini avec les axes et guides X et Z, j'ai immédiatement installé le chariot et j'ai décidé de vérifier comment l'ensemble extrudeur se déplacerait. Il s'est avéré que le support de l'extrudeuse s'accrochait au cadre de l'imprimante.

Vous devrez réaliser une entretoise entre le chariot et le support extrudeur. Je l'ai découpé dans le même polystyrène 6 mm. Avec lui, rien ne gêne le mouvement du nœud...

Vous pouvez maintenant commencer à assembler l'extrudeuse. Tout d'abord, nous installons le roulement 608ZZ sur l'essieu, découpé dans les restes des arbres de guidage. Ensuite, l'assemblage résultant est placé dans le « WIRE FIXER ».

|

|

|

Après cela, l’assemblage de l’ensemble de l’extrudeuse s’est déroulé comme prévu. Mais une autre erreur du fournisseur est intervenue. J'étais trop paresseux pour fabriquer moi-même le boulon axial de la structure et j'ai décidé de le commander sur ebay. Le vendeur a promis que la distance entre la tête du boulon et les encoches serait de 25mm. En fait, il s'est avéré être presque deux mm plus petit et les encoches ne coïncidaient pas avec le trou pour le fil ! Mais c'est encore mieux... Car, me semble-t-il, il est très difficile de régler la position des encoches de l'extrudeuse si elles sont placées « rigidement » par rapport à la tête du boulon. Il a été décidé de couper la tête et de couper un filetage M8.

Maintenant, j'ai vissé un écrou avec un insert en nylon sur le filetage le plus long et installé l'axe dans la « GRANDE ROUE » de l'extrudeuse. J'ai assemblé l'extrudeuse et j'ai remarqué à quel point il fallait « déplacer » les empattements. J'ai démonté la structure, serré l'écrou avec l'insert en nylon, ajustant ainsi la position des encoches. Assemblé l'extrudeuse.

|

|

|

La figure ci-dessous montre clairement comment les positions du trou pour le fil et les empattements sont alignées. En même temps, je n’ai pas eu à clôturer les « perles » avec des rondelles. Cette conception d’axe semblait plus adaptée et plus facile à régler.

Il est temps de resserrer les ceintures des axes X et Y... Le design commence à prendre un aspect fini.

|

|

|

|

|

|

J'ai décidé de les ajouter pour éliminer les mouvements « inutiles » des axes Z ! Je n'ai pas non plus aimé que le goujon M5 de la conception de base ne se verrouille pas en haut. J'utilise un roulement miniature pour permettre à l'essieu de tourner librement tout en le maintenant en place.

Le corps est assemblé ! Commençons le placement.

TRAVAILLER SUR LES INCONVÉNIENTS

Après avoir travaillé assez longtemps avec l'imprimante, des défauts dans la structure de son cadre ont été révélés.

1) En raison du manque de liaison mécanique entre les deux axes de guidage Z, le cadre en polystyrène n'a pas une rigidité suffisante. Ceci est perceptible lorsque l'un des axes Z de l'imprimante est fortement touché.

2) À des températures élevées de la table chauffée, il était clairement visible à quel point les coins du support de table s'affaissaient du côté d'un roulement. Aux endroits où se trouvent les deux paliers, les déflexions étaient insignifiantes.

En tenant compte des points listés ci-dessus, j'ai finalisé les détails du cadre :

|

|

|

Comme le montrent les figures, les ajouts suivants ont été effectués :

— le support d'essieu est devenu une seule pièce ;

— coins ajoutés reliant le support d'essieu et le châssis ;

— un emplacement supplémentaire pour fixer le montant latéral au cadre a été ajouté ;

— les montants latéraux sont devenus plus massifs, ce qui a permis à la structure de devenir plus stable (auparavant le châssis s'effondrait constamment jusqu'à l'installation des essieux) ;

— le support de la table chauffante est équipé d'un roulement supplémentaire.

KIT D'ASSEMBLAGE DE CADRE

En février, dans ma boutique en ligne (je travaille maintenant activement à sa création) des kits pour assembler un cadre en acrylique transparent (2 200 roubles), en polystyrène blanc (2 200 roubles) et en MDF (1 500 roubles - option économique) seront disponibles. Pendant que je travaille sur une boutique en ligne, veuillez envoyer vos candidatures à mon adresse e-mail [email protégé]. Les trois types de cadres sont disponibles.

L'ensemble se compose des pièces suivantes :

01. CADRE v1.0 (CADRE) 1pc.

02. PANNEAU LATÉRAL v1.0 (PANNEAU LATÉRAL) 2 pcs.

03. SUPPORT DE MOTEUR Z v1.0 (PORTE-MOTEUR Z) 2 pcs.

04. COIN DE FIXATION DU SUPPORT MOTEUR Z v1.0 (COIN SUPPORT MOTEUR) 4pcs.

05. PORTE-AXE v1.0 (PORTE-AXE) 1 pc.

06. SUPPORT DE LIT CHAUFFANT v1.0 (PORTE-TABLE CHAUFFANTE) 1 pc.

07. COIN DE FIXATION DU PORTE-AXE v1.0 (COIN DU PORTE-AXE Z) 2 pcs.

Vous pouvez comparer l'apparence des photographies ci-dessous.

CADRE À PARTIR DE PANNEAU MDF

Au départ, j'étais quelque peu sceptique quant à la fabrication d'un cadre en MDF. Mais j'ai décidé d'essayer. En conséquence, les doutes ont été dissipés... Le cadre assemblé fait de ce matériau s'est avéré assez durable et, à mon avis, s'il est utilisé avec précaution, il pourrait bien devenir la base d'une imprimante 3D. Les pièces ont été découpées au laser. Pour cette raison, le bord a un aspect sombre frappant. Le MDF est le moins cher des matériaux présentés à votre considération. Oui, et il est traité à une vitesse assez élevée. Cela nous a permis d'obtenir le coût le plus bas et, par conséquent, le prix final.

Il y a bien sûr des inconvénients. Le principal inconvénient est la faible résistance à l'usure du MDF. En d'autres termes, de nombreux montages et démontages du cadre ne sont pas souhaitables (les broches de guidage peuvent être endommagées) et une utilisation prudente est nécessaire.

|

|

|

De plus, lors de l'assemblage d'un cadre en MDF, des rondelles (renforcées si possible) sont souhaitables pour augmenter la zone de serrage. Ce qui rendra le design un peu plus cher.

CADRE EN ACRYLIQUE TRANSPARENT (plexiglas)

Avant de choisir le matériau du cadre de ma première imprimante, je savais que l'acrylique était beaucoup plus facile à découper au laser que le polystyrène. J’en étais convaincu dans la pratique. Le principal avantage, je crois, est le bord presque parfait et le fait qu'au moment de la découpe, il n'est pas nécessaire de retirer le film protecteur de la feuille acrylique. Cela permet de garder les pièces plus « fraîches » pour la phase d'assemblage.

Le seul inconvénient auquel je pense est que des pièces peuvent être endommagées lors du montage (serrage des vis). Mais cela se produit dans de rares cas lorsque la force de serrage est excessive. Mon montage s'est bien passé :) ! Mais il existe une possibilité, contrairement au polystyrène. Et il faut s'en souvenir...

|

|

|

Il m'a semblé que le cadre assemblé à partir de pièces en acrylique est un peu plus résistant que le cadre en polystyrène - il se plie moins lorsque des forces sont appliquées dans des directions différentes.

Coûte un peu plus de 2 000 $. Pour certains, ce montant peut paraître minime, mais pour d’autres, cela peut paraître totalement inabordable. En regardant la conception simple des imprimantes 3D, beaucoup de gens se demandent : est-il possible de fabriquer soi-même une imprimante 3D !?

Vraiment, qui ne voudrait pas économiser de l’argent ? La situation avec les imprimantes 3D est similaire : leur prix est élevé, mais des opportunités s'ouvrent pour le travail, les affaires et les loisirs. Par conséquent, beaucoup de gens se posent la question : comment fabriquer une imprimante 3D de ses propres mains ?

Cet article a été développé spécifiquement pour familiariser ceux qui s'intéressent aux faits et aux mythes sur le thème de la fabrication d'imprimantes 3D maison. Vous découvrirez tout tel quel.

Précisons tout de suite : seule une personne possédant une vaste expérience pratique, connaissant parfaitement l'électronique, est capable de travailler à la fois avec sa tête et ses mains et, ce serait bien, avec une expérience dans le travail et le démontage de machines CNC, peut réaliser une 3D. imprimante à partir de zéro par elle-même.

Types d'imprimantes 3D

Nous devons d’abord préciser de quels types d’imprimantes 3D nous parlerons. Dans cet article, nous parlerons des imprimantes 3D qui créent un objet réel à partir de plastique ABS fondu.

Il existe également d'autres types d'imprimantes. Par exemple, créer un objet à partir de plâtre lorsque la tête à jet d'encre applique des couches les unes sur les autres. Il existe également des appareils permettant de former des objets en polymère avec un laser. Mais toutes ces imprimantes se caractérisent par une énorme complexité et un coût élevé. Et les fruits de leur travail sont extrêmement fragiles et peuvent peut-être être exposés.

Mais les imprimantes utilisant du plastique ABS produisent des pièces véritablement durables qui peuvent remplir leur fonction. Par exemple, vous pouvez imprimer un équipement, le mettre dans une voiture et l'utiliser au maximum. Parce que le plastique ABS est durable et pratique.

Les imprimantes 3D qui impriment sur du plastique ABS sont précisément la catégorie qui se développe à pas de géant. Ils peuvent être utilisés aussi bien en production qu'à la maison.

Imprimante 3D ABS

Nœuds principaux :

1) corps ;

2) guides ;

3) tête d'impression ;

4) moteurs à billes ;

5) alimentation électrique ;

6) contrôleurs.

Si vous retirez la tête d'impression, la conception est similaire à celle d'un système de machine CNC conventionnel conçu pour la gravure ou le fraisage. Il existe cependant quelques nuances.

Nous évaluons une imprimante 3D par ses composants

Une imprimante prête à l'emploi peut être achetée à un prix allant de 1,5 à 3 000 dollars. Pas si cher pour un produit aussi intéressant et polyvalent. Et si vous essayiez de l'assembler vous-même ?

Le premier phénomène, pas le plus agréable, est que vous devrez acheter tous les composants de l'imprimante au prix de détail, tandis que les entreprises manufacturières les achètent en gros, ce qui est beaucoup moins cher.

Corps d'imprimante 3D

Le prix varie de 100 $ à 250 $. Le corps peut être assemblé en contreplaqué, en plexiglas, en plastique et en aluminium. Le prix et le paiement des travaux de découpe laser en dépendront. Les exigences les plus élevées en matière de précision, d'uniformité et de rigidité de la base rendent assez difficile la construction d'un corps à l'aide d'une scie sauteuse et d'une lime. Au minimum, vous devrez être très prudent lors de sa réalisation. La solution la plus simple consiste à commander la découpe du matériau sur une machine CNC directement selon les dessins de l'imprimante 3D.

Guides

Peut coûter entre 100 et 300 dollars. Ils varient en type et en qualité. Il est à noter que l'essentiel dépend de la qualité des guides : si l'imprimante imprimera les pièces avec précision ou si elles sortiront de travers. Parmi les plus bon marché figurent les guides cylindriques. Mais si vous souhaitez obtenir une plus grande précision, il est conseillé d'acheter des guides linéaires. Mais les linéaires sont presque 10 fois plus chers !

Pour fabriquer une imprimante 3D de vos propres mains, vous utilisez généralement des guides (accompagnés d'un chariot) provenant d'imprimantes conventionnelles. Heureusement, vous pouvez acheter un jet d’encre d’occasion pour quelques centimes.

Moteur pas à pas

C’est relativement simple à comprendre : un moteur plus ou moins bon coûte 30$, l’imprimante en possède 4, pour un total de 120$. Bien adapté aux anciennes imprimantes matricielles. Cependant, le temps où une telle imprimante pouvait être ramenée à la maison est déjà révolu.

Tête d'impression d'imprimante 3D

On l'appelle également une extrudeuse qui alimente un mince ruban fondu de plastique ABS. Vous devez le sculpter vous-même ou le commander. L'extrudeuse dispose d'un moteur pas à pas, d'un chauffage, d'un capteur de température, d'un ventilateur et d'une buse (qui est la plus difficile à broyer). Au total, cela coûtera entre 60 et 150 $. 99 % des constructeurs d’imprimantes 3D préfèrent acheter une extrudeuse.

Unité de puissance

Une unité de haute qualité et prête à l'emploi, provenant par exemple d'un ordinateur, coûtera entre 100 et 120 dollars. Cependant, comme les autres bricoleurs, vous pouvez utiliser une alimentation provenant d’un vieil ordinateur.

Contrôleurs

Probablement les détails les plus difficiles. La grande majorité des bricoleurs ne peuvent tout simplement pas fabriquer eux-mêmes un contrôleur. Si vous achetez cette pièce sur le marché, le contrôleur devra être beaucoup modifié pour qu'il puisse contrôler le fonctionnement de l'imprimante 3D. Et le niveau de vos connaissances et compétences pour cela doit être académique. Le contrôleur contrôle les moteurs pas à pas, les radiateurs et régule l'alimentation en plastique ABS. De plus, toutes ces opérations doivent être coordonnées avec un ordinateur et un logiciel spécial. Le contrôleur peut vous coûter entre 200 et 500 dollars. Cependant, vous pouvez télécharger le schéma de circuit du contrôleur d'imprimante 3D et commander son assemblage auprès d'un ingénieur électronicien familier. Pour lui, le travail dure une soirée et le coût des pièces sera d'environ 50 $.

Autre

Et bien sûr, vous devez acheter divers engrenages, courroies, entraînements, contacts, etc. Au moins 80 $ seront quand même collectés. Cependant, comme sur d'autres points, il existe la possibilité d'utiliser des engrenages et des courroies de distribution provenant d'imprimantes à jet d'encre. Les dimensions des engrenages n'ont pas beaucoup d'importance, la vitesse de déplacement peut toujours être ajustée dans le programme de contrôle de l'imprimante 3D.

Alors faites le calcul. Le budget s'avère être de 760 à 1 520 dollars si vous achetez toutes les pièces et de 110 à 150 dollars si vous essayez de trouver des donateurs pour une imprimante 3D maison. Eh bien, encore une chose - ce calcul ne prend pas en compte l'application de beaucoup d'efforts et de temps pour assurer le fonctionnement coordonné de tous les composants.

Trouver toutes les pièces nécessaires n’est pas une tâche facile. Mais il existe également des options ici, mais avec des pièges (nous y reviendrons plus tard).

Maintenant, je voudrais parler de l'achat de KITS - des kits à assembler soi-même. Certes, ces KITs ne comprennent que des pièces de base ; par exemple, il peut leur manquer un boîtier et un contrôleur. Les ensembles coûtent entre 500 $ et 900 $ – tout dépend de l'exhaustivité et de la qualité de l'ensemble.

Alors est-il vraiment possible d’assembler soi-même une imprimante 3D ?

Le moment est venu de répondre à la question : est-il vraiment possible d'assembler soi-même une imprimante 3D pour qu'elle fonctionne aussi ?

Je suis obligé de te dire un secret : moi-même Pour tout faire presque impossible. Cependant, si vous combinez ceux en promotion avec ce que vous pouvez obtenir, c’est tout à fait possible !

Acheter une imprimante 3D KIT

La situation avec WHALES semble être plus simple. L'essentiel est qu'il comprenne une tête d'impression et un contrôleur. Mais ici aussi, des difficultés nous attendent. Je vous le dis à l'avance : j'ai réussi à tout assembler à partir de tous les kits étrangers importés, même si j'ai dû beaucoup bricoler et refaire certaines pièces moi-même. Pour cela, nous devons remercier la poste russe. Elle peut briser l'incassable !

Attention toutefois ! Afin de tout assembler et configurer correctement, des connaissances très spécifiques sont nécessaires, que vous devrez extraire vous-même d'Internet.

Résultats

Précisons les problèmes rencontrés par une personne qui assemble une imprimante 3D de ses propres mains.

1. Il est assez difficile d'assembler un cadre solide sans le moindre jeu. Et même avec un minimum de « secousses », les produits se révéleront sensiblement tordus. Seule une personne très prudente ou une machine CNC peut réaliser un cadre uniforme et installer les guides nécessaires.

2. Les « machines 3D faites maison » bon marché se bloquent souvent. Tout cela à cause de ces mêmes contrecoups et d’une rigidité insuffisante. Si vous prenez négligemment une telle imprimante avec un corps faible, elle peut se bloquer, ce qui entraînera de gros problèmes. C'est la principale « pierre d'achoppement » des imprimantes 3D bon marché et des kits pour leur assemblage, vendus « bon marché ». Vous ne trouverez pas une combinaison de « bon marché et de haute qualité » dans de tels systèmes. Prouvé en pratique !

Pour réduire ce problème, il vaut la peine d'utiliser des matériaux de haute qualité pour le corps (panneau MDF au lieu de contreplaqué fin, plexiglas épais, etc.) et il est conseillé de commander la découpe de ce matériau sur une toupie CNC. Bien sûr, vous pouvez également utiliser une scie sauteuse à la main, mais n'oubliez pas que chaque millimètre peut compter !

3. Contrôleurs. Les mauvais contrôleurs causent beaucoup de problèmes. Dans le processus de production, ils sont instables, ils ont souvent des problèmes et il y a des échecs. Et des contrôleurs de haute qualité doivent être développés pour un modèle d'imprimante spécifique, en tenant compte de toutes les nuances et pièces utilisées. Le résultat est soit d'acheter un contrôleur prêt à l'emploi pour une imprimante 3D, soit de découvrir sur les forums quel circuit convient à l'imprimante 3D particulière que vous envisagez de fabriquer.

Une bonne solution consiste à acheter un contrôleur d'imprimante 3D sur lequel il existe déjà de nombreuses critiques et des solutions de configuration toutes faites.

4. Tête d'impression (PG). Il est peu probable qu’un PG fait maison s’imprime avec précision. Les pièces seront caractérisées par leur rugosité, contrairement aux imprimantes 3D d'usine. La résolution réelle des PG vendus dans les kits KIT ne dépasse pas 0,3-0,4 mm. Par exemple, de nombreuses imprimantes d'usine peuvent déjà imprimer par couches de 0,01 à 0,1 mm. Cependant, la tête peut être achetée séparément.

Ne pensez pas que le but de cet article est de vous dissuader de vos capacités ou de vous décourager complètement de créer vous-même une imprimante 3D. Pensez-y et décidez si vous pouvez faire face à une tâche aussi non triviale que de fabriquer vous-même une imprimante 3D. Une description complète d'une telle production nécessitera plus d'un article. Même avec tous les dessins en main, vous devrez étudier beaucoup de matériaux, effectuer de nombreux tests, réglages et consacrer de nombreuses heures à un travail minutieux. Si vous souhaitez travailler de vos mains et consacrer 2 à 3 mois à l'assemblage et à la configuration, allez-y ! Mais si vous souhaitez le préparer en quelques jours, mieux vaut aller acheter une imprimante 3D.

Une imprimante additive moderne n’est pas un plaisir bon marché. Pour devenir propriétaire d’une « machine » high-tech, il faudra débourser plusieurs centaines, voire plusieurs milliers de dollars. De nombreux partisans de l'impression 3D se demandent comment assembler une imprimante 3D de leurs propres mains ? Si un appareil peut produire des pièces de toutes formes et tailles, pourquoi ne pas essayer d’imprimer exactement la même chose ?

L'auto-reproduction comme alternative aux modèles commerciaux

En fait, les ingénieurs luttent depuis des années pour rendre la technologie d’impression 3D accessible au public.

Les mécanismes d’auto-réplication ont été discutés pour la première fois en 2004. Le projet s’appelle Reprap d’imprimante 3D. Les appareils de ce type peuvent reproduire des copies exactes de leurs composants.

Le premier était une imprimante appelée Darwin. Il a réussi à reproduire environ 60 % de ses détails pour l'exemplaire de sa fille. Il a été remplacé par "Mendel", capable de travailler non seulement avec du plastique, mais aussi avec de la poussière de marbre, du talc et des alliages métalliques.

Malgré le fait que le principe du reprap ait gagné en confiance parmi les utilisateurs de matériel d'impression et ait acquis une énorme popularité parmi les ingénieurs amateurs, il ne peut pas être qualifié de parfait.

Le coût de base d'une plateforme standard de création de clones similaires est de 350 euros. Une machine professionnelle auto-réplicatrice capable d'imprimer ses propres circuits électriques coûte 3 000 euros.

Dans les deux cas, l’acheteur devra déployer beaucoup d’efforts pour que sa copie fonctionne pleinement.

Assemblage d'une imprimante 3D

Tout d’abord, vous devrez débourser pour des pièces et des composants qui ne peuvent aujourd’hui pas être entièrement produits sur une imprimante conventionnelle. Un ingénieur novice devra acheter, installer et calibrer les éléments suivants :

- — des capteurs pour mesurer la température de la buse de l'extrudeuse et de la table chauffante ;

- — des moteurs pas à pas entraînant la tête d'impression et la plate-forme de fabrication ;

- — contrôleur de moteur pas à pas ;

- — des capteurs limites pour déterminer le « zéro » ;

- — thermistances ;

- — chauffage de l'extrudeuse et de la table de travail.

Les pièces détachées ci-dessus sont sélectionnées en fonction des dimensions de l'appareil et des objectifs qui lui sont fixés. Le budget total d'un appareil fait maison peut facilement être égal au coût d'une imprimante FDM bon marché avec une qualité d'impression moyenne.

Imprimantes Reprap - produits semi-finis dans le monde de la 3D

En fait, assembler une imprimante 3D de vos propres mains est plus difficile qu'il n'y paraît à première vue. Malheureusement, la technologie du reprap est loin d’être parfaite et s’adresse principalement aux personnes ayant une formation d’ingénieur. Pour tous les autres, des kits sont fournis qui peuvent être assemblés en suivant les instructions et en tenant fermement un tournevis dans la main.

Par exemple, l'imprimante DLP Sedgwick v2.0 Kit. La machine photopolymère est conçue pour imprimer des modèles en acrylique. Vous avez le choix entre deux options d'appareil : avec un volume de réservoir de 75x75x50 mm et 75x75x120 mm. L'appareil fini est capable d'imprimer avec une épaisseur de couche minimale de 100 µm.

À son tour, le kit Engineer (Prusa i3) vous permet d'assembler une imprimante pour la fusion couche par couche de plastique ABS et PLA avec une épaisseur de couche de 0,3 à 0,5 mm. Le volume de la chambre de travail est de 200x200x180mm.

Les kits de bricolage sont constamment améliorés. En 2015, les premières imprimantes de la série PRotos v3 du fabricant allemand German RepRap ont été mises en vente. L'appareil, comme les autres modèles de ce type, est vendu non assemblé.

Mais le constructeur a pris en compte les défauts précédents et a présenté un kit beaucoup plus simple à assembler que jamais. Le nouveau produit est équipé d'une plate-forme d'impression prête à l'emploi, de supports de renfort en aluminium qui lui confèrent une marge de résistance supplémentaire, d'une bobine de câbles propriétaires avec connecteurs préparés, ainsi que de cartes assemblées.

S'il était auparavant presque impossible d'assembler indépendamment une imprimante fonctionnant correctement, alors grâce aux efforts des ingénieurs allemands, chaque acheteur a eu la possibilité d'assembler de ses propres mains un appareil d'impression 3D équipé de deux extrudeuses.

Il est à noter que les ingénieurs de PRotos v3 ont décidé de ne pas limiter les capacités de la machine d'impression et l'ont formée pour travailler avec tous les types de plastiques connus, tels que l'ABS, le PLA, le PP, le PS, le PVA, le smartABS, le Laybrick, le Bendlay et le Laywood.

Le coût de l'ensemble est de 999 euros. En revanche, une imprimante assemblée en usine coûte 1 559 €.

Comment assembler soi-même une imprimante 3D à partir de matériaux de récupération

Deux candidats peuvent concourir pour une place dans la catégorie « imprimante 3D DIY la moins chère ». Le modèle EWaste ne coûtera pas plus de 60 $, à condition que vous puissiez trouver des pièces appropriées récupérées sur d’anciens appareils.

Vous aurez besoin de deux lecteurs CD/DVD, d'un lecteur de disquette, d'une alimentation pour ordinateur, de connecteurs, d'une gaine thermorétractable et d'un moteur NEMA 17.

Une alternative consiste à utiliser du contreplaqué, des écrous, des câbles, des boulons et de la ferraille d’aluminium. Fixez le tout au moteur pas à pas et à la cartouche chauffante à l'aide d'un fer à souder. Vous trouverez ici le processus d'assemblage détaillé de l'ATOM 3D égyptien.

D’ailleurs, pour acquérir votre propre imprimante, vous n’avez pas besoin de maîtriser le chalumeau. Il suffit de démonter plusieurs copieurs. Ainsi, une imprimante 3D assemblée à partir de MFP laser Xerox 4118 et Xerox M15 recyclés est apparue en Russie.

Pour concrétiser l'idée, l'ingénieur avait besoin de guides en acier, de trois roulements en plastique, de plusieurs profilés métalliques, de 4 moteurs, dont deux prenant en charge la fonction micropas. De plus, l'auteur du projet a utilisé une thermistance pour le poêle, 3 capteurs optiques et des fils de connexion.

Peut-être que l'unité finie ne brille pas par les délices du design, mais elle se débrouille assez bien avec l'impression avec le plastique ABS habituel. Il est peu probable que le coût d'un produit fait maison dépasse 50 dollars, à condition que l'auteur de l'idée ait certains composants en stock.

Cependant, avec les compétences appropriées, vous pouvez essayer d'assembler quelque chose de plus parfait. Les ingénieurs chinois de Makeblock, une entreprise spécialisée dans le développement de robotique, ont aimablement proposé leur « recette » pour une machine d'impression 3D bon marché.

L'imprimante a été assemblée à partir d'outils et de mécanismes improvisés vendus sur le marché libre. Les développeurs chinois ont utilisé le cadre de marque Makeblock avec une plate-forme de type i3, qui peut être achetée dans le magasin de l'entreprise.

La carte Arduino MEGA 2560+ RAMPS est responsable de la partie électrique. L'appareil est contrôlé à l'aide d'un ordinateur de bureau avec le logiciel spécial préinstallé Printrun (téléchargement).

Quelle option choisir dépend de vous. Les imprimantes auto-réplicatives se développent et évoluent rapidement. Mais un tel kit n'est pas beaucoup moins cher qu'un modèle commercial classique, car il s'agit d'une plate-forme à part entière pour le prototypage rapide. Le stéréotype public selon lequel les rep-raps ne sont que des jouets économiques est tombé dans l’oubli avec les déclarations de la NASA.

Il s’avère que les astronautes envisagent d’emmener plusieurs de ces imprimantes dans l’espace dans un avenir proche. Selon les ingénieurs, les imprimantes auto-réplicatives permettront d'économiser l'espace utilisable et la capacité de charge de la navette. Il est prévu qu'ils soient utilisés pour construire des bases spatiales sur la Lune et sur Mars.

Les imprimantes 3D utilisent du sable fin comme encre.

Quelle option choisir dépend de vous. Les imprimantes auto-réplicatives se développent et évoluent rapidement. Mais un tel kit n'est pas beaucoup moins cher qu'un modèle commercial classique, car il s'agit d'une plate-forme à part entière pour le prototypage rapide.

Les imprimantes 3D Rep-rap permettent d'économiser plusieurs dizaines ou centaines de dollars, mais vous devrez personnaliser vous-même l'échantillon fini, c'est pourquoi la qualité d'impression peut en souffrir. Les imprimantes faites maison sont une option pour les personnes ayant une formation en ingénierie et une patience remarquable.

On me pose périodiquement des questions sur les « framboises », les « oranges », où elles vont et pourquoi. Et là je commence à comprendre qu'avant d'écrire des instructions « étroites » de mise en place, il serait bien de parler brièvement du fonctionnement général de cette cuisine, de bas en haut et de gauche à droite. Mieux vaut tard que jamais, nous attirons donc votre attention sur une sorte de programme éducatif sur les arduinos, les rampes et autres mots effrayants.

Le fait que nous ayons désormais la possibilité d’acheter ou d’assembler notre propre imprimante 3D FDM à un prix raisonnable est dû au mouvement RepRap. Je ne parlerai pas maintenant de son histoire et de son idéologie - ce qui est important pour nous maintenant, c'est que c'est dans le cadre de RepRap qu'un certain « gentleman's set » de matériel et de logiciels s'est formé.

Afin de ne pas me répéter, je dirai une fois : dans le cadre de ce matériel, je ne considère que les imprimantes 3D FDM « ordinaires », sans prêter attention aux monstres industriels propriétaires ; c'est un univers complètement à part avec ses propres lois. Les appareils ménagers dotés de leur propre matériel et logiciels resteront également en dehors du champ d'application de cet article. Dans ce qui suit, par « imprimante 3D », j’entends un appareil entièrement ou partiellement ouvert avec des « oreilles » dépassant du RepRap.

Première partie - 8 bits suffisent pour tout le monde.

Parlons des microcontrôleurs Atmel huit bits avec architecture AVR, en relation avec l'impression 3D. Historiquement, le « cerveau » de la plupart des imprimantes est un microcontrôleur huit bits d'Atmel avec une architecture AVR, en particulier l'ATmega 2560. Et un autre projet monumental en est responsable, son nom est Arduino. Son composant logiciel n'est pas intéressant dans ce cas - le code Arduino est plus facile à comprendre pour les débutants (par rapport au C/C++ classique), mais il fonctionne lentement et consomme des ressources comme celles gratuites.

Par conséquent, lorsque les développeurs Arduino se heurtent à un manque de performances, soit ils abandonnent l'idée, soit ils se transforment lentement en intégrateurs (développeurs « classiques » de dispositifs à microcontrôleurs). En même temps, en passant, il n'est absolument pas nécessaire de jeter le matériel Arduino - il (sous la forme de clones chinois) est bon marché et pratique, il commence simplement à être considéré non pas comme un Arduino, mais comme un microcontrôleur avec le minimum de matériel nécessaire.

En fait, l’IDE Arduino est utilisé comme un ensemble de compilateur et de programmeur facile à installer ; il n’y a aucune odeur de « langage » Arduino dans le firmware.

Mais je m'éloigne un peu. La tâche du microcontrôleur est d'émettre des actions de contrôle (effectuer ce que l'on appelle le « knogodryg ») conformément aux instructions reçues et aux lectures du capteur. Un point très important : ces microcontrôleurs basse consommation possèdent toutes les caractéristiques typiques d'un ordinateur : une petite puce contient un processeur, de la RAM et de la mémoire morte (FLASH et EEPROM). Mais si le PC exécute un système d'exploitation (et qu'il « résout » déjà l'interaction entre le matériel et de nombreux programmes), alors sur le « méga », nous avons exactement un programme en cours d'exécution qui fonctionne directement avec le matériel. C'est fondamentalement.

On se demande souvent pourquoi les contrôleurs d’imprimante 3D ne sont pas fabriqués sur la base d’un micro-ordinateur comme le Raspberry Pi. Il semblerait qu'il y ait beaucoup de puissance de calcul, vous pouvez immédiatement créer une interface web et un tas de goodies pratiques... Mais ! Nous entrons ici dans le domaine effrayant des systèmes en temps réel.

Wikipédia donne la définition suivante : « Un système qui doit répondre à des événements dans un environnement externe au système ou influencer l'environnement dans les contraintes de temps requises. » Pour faire simple : lorsqu'un programme fonctionne directement « sur le matériel », le programmeur a un contrôle total sur le processus et peut être sûr que les actions prévues se produiront dans l'ordre requis, et qu'à la dixième répétition, quelque chose d'autre ne sera pas coincé. entre eux. Et lorsqu'il s'agit du système d'exploitation, il décide quand exécuter le programme utilisateur et quand se laisser distraire en travaillant avec la carte réseau ou l'écran. Bien entendu, vous pouvez influencer le fonctionnement du système d'exploitation. Mais un travail prévisible avec la précision requise ne peut être obtenu ni sous Windows, ni sous Debian Linux (variantes sur lesquelles fonctionnent principalement les micro-PC), mais dans ce qu'on appelle RTOS (système d'exploitation en temps réel, RTOS), développé à l'origine. (ou modifié) pour ces tâches. L'utilisation de RTOS dans RepRap est aujourd'hui terriblement exotique. Mais si l’on regarde les développeurs de machines CNC, c’est déjà un phénomène normal.

Par exemple, la carte n'est pas basée sur un AVR, mais sur un NXP LPC1768 32 bits. C'est ce qu'on appelle une planche à smoothie. Il y a beaucoup de puissance et beaucoup de fonctions aussi.

Mais le fait est qu’à ce stade de développement de RepRap, « 8 bits suffisent pour tout le monde ». Oui, 8 bits, 16 MHz, 256 kilo-octets de mémoire flash et 8 kilo-octets de RAM. Si ce n’est pas tout le monde, du moins un très grand nombre. Et pour ceux qui n'en ont pas assez (cela arrive, par exemple, lorsque l'on travaille avec du micropas 1/32 et avec un affichage graphique, ainsi qu'avec des imprimantes delta, qui ont des mathématiques relativement complexes pour calculer les mouvements), des microcontrôleurs plus avancés sont proposés comme solution. Architecture différente, plus de mémoire, plus de puissance de traitement. Et le logiciel fonctionne toujours principalement sur du matériel, même si quelques flirts avec RTOS se profilent à l'horizon.

Marlin et Mega : fréquence du signal STEP

Avant de passer à la deuxième partie et de commencer à parler de l'électronique RepRap. Je veux essayer de résoudre un problème controversé : les problèmes potentiels avec le micropas 1/32. Si l'on estime théoriquement, sur la base des capacités techniques de la plate-forme, ses performances ne devraient pas être suffisantes pour se déplacer à des vitesses supérieures à 125 mm/s.

Pour tester cette proposition, j'ai construit un « banc de test », connecté un analyseur logique et commencé à expérimenter. Le « support » est un sandwich classique « Mega+RAMPS » avec une alimentation convertie de cinq volts, un pilote DRV8825 (1/32) est installé. Inutile de mentionner le moteur et le courant, les résultats sont totalement identiques avec une connexion « complète », avec un driver et pas de moteur, ou avec un driver et un moteur absents.

Autrement dit, à partir d'une fréquence d'interruption de 10 KHz, nous obtenons une fréquence effective allant jusqu'à 40 KHz. En appliquant un peu d'arithmétique à cela, nous obtenons ceci :

jusqu'à 62,5 mm/s - un pas par interruption ;

jusqu'à 125 mm/s - deux pas par interruption ;

jusqu'à 250 mm/s - quatre pas par interruption.

C'est une théorie. Et en pratique ? Et si vous le réglez à plus de 250 mm/s ? Bon, d'accord, je donne le G1 X1000 F20000 (333,3(3) mm/s) et j'analyse les résultats. La fréquence d'impulsion mesurée est de près de 40 kHz (250 mm/s). Logique.

À des vitesses supérieures à 10 000 mm/min (166,6(6) mm/s), j'obtiens constamment des creux de synchronisation. Sur les deux moteurs de manière synchrone (rappelez-vous, CoreXY). Elles durent 33 ms, situées environ 0,1 s avant le début de la décroissance de la vitesse. Parfois, le même creux se produit au début du mouvement - 0,1 après la fin de l'accélération. En général, on soupçonne qu'il disparaît progressivement à des vitesses allant jusqu'à 125 mm/s, c'est-à-dire lorsque 4 étapes d'interruption ne sont pas appliquées, mais ce n'est qu'un soupçon.

Je ne sais pas comment interpréter ce résultat. Cela n'est en corrélation avec aucune influence externe - cela ne coïncide pas avec la communication via le port série, le firmware est compilé sans prise en charge d'écrans ou de cartes SD.

Pensées

1. Si vous n’essayez pas de tricher avec Marlin, le plafond de vitesse (1,8″, 1/32, 20 dents, GT2) est de 250 mm/s.

2. À des vitesses supérieures à 125 mm/s (hypothétiquement), il y a un problème avec une panne d'horloge. Je ne peux pas prédire où et comment cela se manifestera dans le travail réel.

3. Dans des conditions plus complexes (lorsque le processeur calcule quelque chose de manière intensive), ce ne sera certainement pas meilleur, mais plutôt pire. Dans quelle mesure est-ce une question pour une étude beaucoup plus monumentale, car je devrai comparer les mouvements prévus par le programme avec les impulsions réellement émises (et capturées) - je n'ai pas assez de poudre à canon pour cela.

Partie 2. Quatuor à pas.

Dans la deuxième partie, nous parlerons de la façon dont le microcontrôleur décrit précédemment contrôle les moteurs pas à pas.

Déplacez-le !

Dans les imprimantes « rectangulaires », le mouvement selon trois axes doit être assuré. Disons que nous déplaçons la tête d'impression le long de X et Z, et la table avec le modèle le long de Y. Il s'agit, par exemple, de la Prusa i3 familière, appréciée des vendeurs chinois et de nos clients. Ou Mendel. Vous ne pouvez déplacer la tête qu'en X, et la table en Y et Z. Il s'agit par exemple de Félix. Je me suis lancé presque immédiatement dans l'impression 3D (avec la MC5 qui possède une table XY et une tête Z), je suis donc devenu fan du mouvement de la tête en X et Y, et de la table en Z. C'est la cinématique d'Ultimaker, H-Bot, CoreXY.

Bref, les options sont nombreuses. Pour simplifier, supposons que nous ayons trois moteurs, chacun étant responsable du mouvement de quelque chose le long de l'un des axes de l'espace, selon le système de coordonnées cartésiennes. Dans le « pryusha », deux moteurs sont responsables du mouvement vertical ; cela ne change rien à l'essence du phénomène. Donc trois moteurs. Pourquoi y a-t-il un quatuor dans le titre ? Parce que nous avons encore besoin de fournir du plastique.

Dans la jambe

Traditionnellement, les moteurs pas à pas sont utilisés. Leur astuce réside dans la conception intelligente des enroulements du stator : un aimant permanent est utilisé dans le rotor (c'est-à-dire qu'aucun contact ne touche le rotor - rien ne s'use ni ne produit d'étincelles). Un moteur pas à pas, comme son nom l'indique, se déplace discrètement. L'échantillon le plus courant dans RepRap a une taille standard NEMA17 (essentiellement, le siège est régulé - quatre trous de montage et une saillie avec un arbre, plus deux dimensions, la longueur peut varier), est équipé de deux enroulements (4 fils) et sa révolution complète comprend 200 pas (1,8 degrés par pas).

Dans le cas le plus simple, la rotation d'un moteur pas à pas s'effectue par activation séquentielle des bobinages. L'activation signifie l'application d'une tension d'alimentation de polarité directe ou inversée à l'enroulement. Dans ce cas, le circuit de commande (driver) doit non seulement pouvoir commuter le « plus » et le « moins », mais aussi limiter le courant consommé par les enroulements. Le mode avec commutation de courant complet est appelé pas à pas et présente un inconvénient important: à basse vitesse, le moteur tremble terriblement, à des vitesses légèrement plus élevées, il commence à trembler. En général, rien de bon. Pour augmenter la fluidité du mouvement (la précision n'augmente pas, la discrétion des pas complets ne disparaît nulle part !) un mode de contrôle micropas est utilisé. Cela réside dans le fait que la limitation du courant fourni aux enroulements varie selon une sinusoïde. Autrement dit, pour une étape réelle, il existe un certain nombre d'états intermédiaires - des microétapes.

Pour mettre en œuvre le contrôle du moteur micropas, des microcircuits spécialisés sont utilisés. Dans RepRap, il y en a deux - A4988 et DRV8825 (les modules basés sur ces puces sont généralement appelés de la même manière). De plus, les rusés TMC2100 commencent à s’introduire avec précaution. Les pilotes de moteur pas à pas sont traditionnellement réalisés sous forme de modules avec pieds, mais ils peuvent également être soudés sur une carte. La deuxième option est moins pratique à première vue (il n'y a aucun moyen de changer le type de pilote, et en cas de panne, des hémorroïdes soudaines se produisent), mais elle présente également des avantages - sur les cartes avancées, le contrôle logiciel du courant du moteur est généralement implémenté. , et sur les cartes multicouches avec un câblage normal, les pilotes sont soudés et refroidis à travers le « ventre » de la puce sur la couche de dissipateur thermique de la carte.

Mais, encore une fois, parlons de l'option la plus courante : une puce pilote sur son propre circuit imprimé avec des pieds. Il dispose de trois signaux d'entrée - STEP, DIR, ENABLE. Trois autres broches sont responsables de la configuration des micropas. Nous leur appliquons ou non une logique en installant ou en supprimant des cavaliers (cavaliers). La logique des micropas est cachée à l’intérieur de la puce, nous n’avons pas besoin d’y entrer. Vous ne pouvez retenir qu'une seule chose : ENABLE permet au pilote de fonctionner, DIR détermine le sens de rotation et l'impulsion appliquée à STEP indique au pilote qu'il est nécessaire de faire un micropas (conformément à la configuration spécifiée par les cavaliers).

La principale différence entre le DRV8825 et l'A4988 réside dans la prise en charge de la granulation en 1/32 étape. Il existe d'autres subtilités, mais cela suffit pour commencer. Oui, les modules dotés de ces puces sont insérés dans les prises de la carte de contrôle de différentes manières. Eh bien, cela s'est produit du point de vue de la disposition optimale des cartes modulaires. Et les utilisateurs inexpérimentés brûlent.

En général, plus la valeur d’écrasement est élevée, plus les moteurs fonctionnent de manière douce et silencieuse. Mais en même temps, la charge sur les « jambes » augmente - après tout, STEP doit être émis plus souvent. Personnellement, je ne connais aucun problème lorsque l'on travaille au 1/16, mais lorsqu'on souhaite passer complètement au 1/32, un manque de « méga » performances peut déjà survenir. Le TMC2100 se démarque ici. Ce sont des pilotes qui reçoivent le signal STEP avec une fréquence comme 1/16, et eux-mêmes « totalisent » 1/256. Le résultat est un fonctionnement fluide et silencieux, mais non sans inconvénients. Premièrement, les modules TMC2100 sont chers. Deuxièmement, j'ai personnellement (sur un CoreXY fait maison appelé Kubocore) des problèmes avec ces pilotes sous la forme d'étapes sautées (en conséquence, un échec de positionnement) à des accélérations supérieures à 2000 - ce n'est pas le cas avec le DRV8825.

Pour résumer en trois mots : chaque pilote nécessite deux pattes de microcontrôleur pour définir la direction et produire une impulsion micropas. L'entrée d'activation du pilote est généralement commune à tous les axes - il n'y a qu'un seul bouton pour éteindre les moteurs dans Repetier-Host. Le micropas est bon en termes de douceur de mouvement et de lutte contre les résonances et les vibrations. La limitation maximale du courant moteur doit être ajustée à l'aide de résistances d'ajustement sur les modules pilotes. Si le courant est dépassé, nous obtiendrons un échauffement excessif des pilotes et des moteurs ; si le courant est insuffisant, des étapes seront sautées.

Spotykach

RepRap ne fournit pas de retour d'information sur la position. Autrement dit, le programme du contrôleur de contrôle ne sait pas où se trouvent actuellement les pièces mobiles de l'imprimante. Étrange, bien sûr. Mais avec une mécanique directe et des réglages normaux ça marche. Avant le début de l'impression, l'imprimante déplace tout ce qu'elle peut vers la position de départ, puis démarre tous les mouvements à partir de celle-ci. Donc, le vilain phénomène de sauter des étapes. Le contrôleur donne des impulsions au conducteur, le conducteur essaie de faire tourner le rotor. Mais en cas de charge excessive (ou de courant insuffisant), un « rebond » se produit : le rotor commence à tourner, puis revient à sa position d'origine. Si cela se produit sur l’axe X ou Y, nous obtenons un décalage de couche. Sur l'axe Z, l'imprimante commence à « étaler » la couche suivante dans la précédente, rien de bon non plus. Souvent un saut se produit sur l'extrudeur (à cause d'une buse bouchée, d'une avance excessive, d'une température insuffisante, d'une distance trop faible par rapport à la table au démarrage de l'impression), on a alors des couches partiellement ou totalement non imprimées.

La manière dont se manifeste le saut d’étapes est relativement claire. Pourquoi cela arrive-t-il? Voici les principales raisons :

1. Trop de charge. Par exemple, une ceinture tendue. Ou des guides biaisés. Ou des roulements « morts ».

2. Inertie. Pour accélérer ou décélérer rapidement un objet lourd, vous devez déployer plus d'efforts que pour changer de vitesse en douceur. Par conséquent, la combinaison d'accélérations élevées avec un chariot (ou une table) lourd peut très bien provoquer des sauts d'étapes lors d'un démarrage brusque.

3. Réglage actuel incorrect du pilote.

Le dernier point fait généralement l’objet d’un article séparé. En bref, chaque moteur pas à pas possède un paramètre appelé courant nominal. Pour les moteurs courants, elle se situe entre 1,2 et 1,8 A. Ainsi, avec une telle limitation de courant, tout devrait bien fonctionner pour vous. Sinon, les moteurs sont surchargés. S’il n’y a pas d’étapes sautées avec une limite inférieure, c’est généralement très bien. Lorsque le courant diminue par rapport à la valeur nominale, l'échauffement des pilotes (et ils peuvent surchauffer) et des moteurs diminue (plus de 80 degrés ne sont pas recommandés), et le volume du « chant » du pas à pas diminue.

Partie 3. Fièvre.

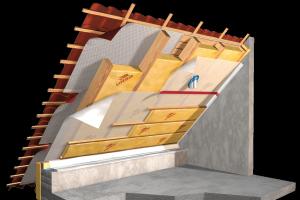

Dans la première partie de la série, j'ai parlé des petits microcontrôleurs Atmel 8 bits faibles de l'architecture AVR, en particulier du Mega 2560, qui « gouverne » la plupart des imprimantes 3D amateurs. La deuxième partie est consacrée au contrôle des moteurs pas à pas. Maintenant - à propos des appareils de chauffage.

L'essence du FDM (modélisation du dépôt fondu, marque Stratasys, personne ne s'en soucie généralement, mais des gens intelligents ont inventé le FFF - fabrication de filaments fondus) dans la fusion couche par couche de filament. Le dépôt se produit comme suit : le filament doit fondre dans une certaine zone de la hotend, et la matière fondue, poussée par la partie solide de la tige, est expulsée à travers la buse. Lorsque la tête d'impression bouge, le filament est simultanément extrudé et lissé sur la couche précédente par l'extrémité de la buse.

Il semblerait que tout soit simple. On refroidit la partie supérieure du tube barrière thermique et on chauffe la partie inférieure, et tout va bien. Mais il y a une nuance. Il est nécessaire de maintenir la température de la hotend avec une précision décente afin qu'elle ne varie que dans de petites limites. Sinon, nous obtiendrons un effet désagréable - certaines couches sont imprimées à une température plus basse (le filament est plus visqueux), d'autres à une température plus élevée (plus liquide) et le résultat ressemble à une oscillation en Z. Et maintenant, nous sommes confrontés à toute la question de la stabilisation de la température du radiateur, qui a très peu d'inertie - en raison de sa faible capacité calorifique, de tout « éternuement » extérieur (courant d'air, ventilateur soufflant, on ne sait quoi d'autre) ou d'erreur de contrôle. entraîne instantanément un changement notable de température.

Nous entrons ici dans les couloirs d'une discipline appelée TAU (théorie du contrôle automatique). Pas exactement ma spécialité (informaticien, mais diplômé du département des systèmes de contrôle automatisés), mais nous avions un cours comme celui-ci, avec un professeur qui montrait des diapositives sur un projecteur et en devenait périodiquement fou avec des commentaires : « Oh, j'avais confiance ces étudiants pour traduire les cours sous forme électronique, ils sont là, ils mettent de tels montants, eh bien, c'est bon, vous comprendrez. Bon, souvenirs lyriques mis à part, disons bonjour au contrôleur PID.

Je recommande fortement de lire l'article, il est écrit assez clairement sur la régulation PID. Pour simplifier complètement, l’image ressemble à ceci : nous avons une certaine valeur de température cible. Et avec une certaine fréquence, nous recevons la valeur actuelle de la température et nous devons émettre une action de contrôle pour réduire l'erreur - la différence entre la valeur actuelle et la valeur cible. L'action de contrôle dans ce cas est un signal PWM envoyé à la grille du transistor à effet de champ (mosfet) du radiateur. De 0 à 255 « perroquets », où 255 est la puissance maximale. Pour ceux qui ne savent pas ce qu’est le PWM, c’est la description la plus simple du phénomène.

Donc. À chaque « cycle » de travail avec le radiateur, nous devons prendre une décision concernant la sortie de 0 à 255. Oui, nous pouvons simplement allumer ou éteindre le radiateur sans nous soucier du PWM. Disons que la température est supérieure à 210 degrés - nous ne l'allumons pas. En dessous de 200 - allumez-le. Seulement dans le cas d'un radiateur hotend, une telle répartition ne nous conviendra pas, nous devrons augmenter la fréquence des "cycles" de fonctionnement, et ce sont des interruptions supplémentaires, le travail de l'ADC n'est pas non plus gratuit, et nous disposent de ressources informatiques extrêmement limitées. En général, nous devons gérer avec plus de précision. Donc contrôle PID. P - proportionnel, I - intégral, D - différentiel. La composante proportionnelle est responsable de la réponse « directe » à l’écart, la composante intégrale est responsable de l’erreur accumulée et la composante différentielle est responsable du traitement du taux de variation de l’erreur.

Pour faire encore plus simple, le contrôleur PID émet une action de contrôle en fonction de l'écart actuel, en tenant compte de « l'historique » et du taux de variation de l'écart. Je n'entends pas souvent parler du calibrage du contrôleur PID «marlin», mais il existe une telle fonction, nous obtenons ainsi trois coefficients (proportionnels, intégrés, différentiels) qui nous permettent de contrôler le plus précisément possible notre chauffage, et non un sphérique un dans le vide. Les personnes intéressées peuvent lire sur le code M303.

Pour illustrer l'inertie extrêmement faible du hotend, j'ai simplement soufflé dessus.

D'accord, il s'agit du hotend. Tout le monde l’a en matière de FDM/FFF. Mais certains l’aiment chaud, et c’est ainsi que surgit la grande et terrible table chauffante, brûlant les mosfets et les rampes. D'un point de vue électronique, tout est plus compliqué avec qu'avec un hotend - la puissance est relativement importante. Mais du point de vue du contrôle automatique, c'est plus simple: le système est plus inerte et l'amplitude de déviation admissible est plus élevée. Par conséquent, afin d'économiser des ressources informatiques, la table est généralement contrôlée selon le principe bang-bang (« bang-bang ») ; j'ai décrit cette approche ci-dessus. Jusqu'à ce que la température atteigne son maximum, chauffez-la jusqu'à 100 %. Laissez-le ensuite refroidir jusqu'à un minimum acceptable et réchauffez-le à nouveau. Je note également que lors de la connexion d'une table chaude via un relais électromécanique (et cela est souvent fait pour « décharger » le mosfet), seul le bang-bang est une option acceptable ; il n'est pas nécessaire de PWM le relais.

Capteurs

Enfin, à propos des thermistances et des thermocouples. La thermistance change sa résistance en fonction de la température, se caractérise par une résistance nominale à 25 degrés et un coefficient de température. En fait, l'appareil est non linéaire, et dans le même « marlin » se trouvent des tableaux permettant de convertir les données reçues de la thermistance en température. Le thermocouple est un invité rare dans RepRap, mais il apparaît. Le principe de fonctionnement est différent, le thermocouple est une source d'EMF. Eh bien, c’est-à-dire qu’il produit une certaine tension dont la valeur dépend de la température. Il ne se connecte pas directement aux RAMPS et aux cartes similaires, mais des adaptateurs actifs existent. Il est intéressant de noter que Marlin propose également des tableaux pour les thermomètres à résistance en métal (platine). Ce n'est pas une chose si rare dans l'automatisation industrielle, mais je ne sais pas si cela se produit « vivant » dans RepRap.

Partie 4. Unité.

Une imprimante 3D fonctionnant selon le principe FDM/FFF se compose essentiellement de trois parties : la mécanique (déplacer quelque chose dans l'espace), les dispositifs de chauffage et l'électronique qui contrôlent tout cela.

De manière générale, j'ai déjà décrit le fonctionnement de chacune de ces pièces, et je vais maintenant essayer de spéculer sur le sujet "comment elles sont assemblées en un seul appareil". Important : je décrirai beaucoup de choses du point de vue d'un artisan artisanal qui n'est pas équipé de machines à bois ou à métaux et qui travaille avec un marteau, une perceuse et une scie à métaux. Et aussi, pour ne pas trop s'étaler, principalement sur le RepRap "standard" - une extrudeuse, zone d'impression de l'ordre de 200x200 mm.

Le moins variable

L'E3D V6 original et son prix très méchant.

Je vais commencer par les radiateurs ; il n'y a pas beaucoup d'options populaires ici. Aujourd’hui, le hotend le plus courant parmi les bricoleurs est le hotend E3D.

Plus précisément, ses clones chinois sont de qualité très flottante. Je ne parlerai pas des difficultés liées au polissage d'une barrière entièrement métallique ou à l'utilisation d'un tube Bowden "jusqu'à la buse" - c'est une discipline à part. D’après mon expérience personnelle, une bonne barrière métallique fonctionne très bien avec l’ABS et le PLA, sans une seule rupture. Une mauvaise barrière métallique fonctionne normalement avec l'ABS et fonctionne de manière dégoûtante (jusqu'à "pas question" - avec le PLA), et dans ce cas, il peut être plus facile d'installer une barrière thermique tout aussi mauvaise, mais avec un insert en téflon.

En général, les E3D sont très pratiques - vous pouvez expérimenter à la fois des barrières thermiques et des éléments chauffants - les deux "petits" et Volcano (pour les buses épaisses et l'impression rapide et brutale) sont disponibles. Soit dit en passant, une division conditionnelle également. Maintenant, j'utilise Volcano avec une buse de 0,4. Et certaines personnes inventent une bague d'espacement et travaillent tranquillement avec des buses courtes d'un E3D ordinaire.

Le programme minimum est d'acheter un kit chinois standard « E3D v6 + chauffage + jeu de buses + refroidisseur ». Eh bien, je recommande d’emballer immédiatement un paquet de différentes barrières thermiques, afin de ne pas avoir à attendre le prochain paquet.

Le deuxième radiateur n’est pas un deuxième hotend (même si c’est aussi bien, mais n’y plongeons pas), mais une table. Vous pouvez compter parmi les chevaliers de la table froide, et ne pas soulever du tout la question du chauffage par le bas - oui, alors le choix du filament est restreint, il faudra réfléchir un peu à la fixation solide du modèle sur la table, mais alors vous ne connaîtrez jamais les bornes RAMPS carbonisées, les relations profondes avec les fils fins et le défaut d'impression du pied d'éléphant. D'accord, ayons toujours un radiateur. Deux options populaires sont constituées de feuille de fibre de verre et d'aluminium.

Le premier est simple, bon marché, mais tordu et « liquide » ; il nécessite une fixation normale à une structure rigide et un verre lisse sur le dessus. Deuxième

- essentiellement le même circuit imprimé, seul le substrat est en aluminium. Bonne rigidité inhérente, chauffage uniforme, mais coûte plus cher.

Un inconvénient non évident d'une table en aluminium est que les Chinois y collent mal des fils fins. Il est facile de remplacer les fils sur une table en textolite si vous avez des compétences de base en soudure. Mais souder 2,5 carrés aux pistes d'une carte en aluminium est une tâche avancée, compte tenu de l'excellente conductivité thermique de ce métal. J'ai utilisé un fer à souder puissant (qui a un manche en bois et un bout de doigt) et j'ai dû faire appel à une station de soudage à air chaud pour m'aider.

Le plus intéressant

La meilleure partie est le choix des cinématiques. Dans le premier paragraphe, j’évoquais vaguement la mécanique comme moyen de « déplacer quelque chose dans l’espace ». Il est maintenant temps de déterminer quoi déplacer et où. En général, nous avons besoin de trois degrés de liberté. Et vous pouvez déplacer la tête d'impression et la table avec la pièce, d'où toute la variété. Il existe des conceptions radicales avec une table fixe (imprimantes delta), des tentatives d'utilisation de conceptions de fraiseuses (table XY et tête Z) et des perversions générales (imprimantes polaires ou mécaniques SCARA empruntées à la robotique). On peut parler longtemps de tout ce chaos. Je me limiterai donc à deux schémas.

"Prioucha"

Portail XZ et table Y. Politiquement correct, je qualifierai ce schéma de « mérité ». Tout est plus ou moins clair, il a été cent fois mis en œuvre, complété, modifié, mis sur rails et mis à l'échelle.

L'idée générale est la suivante : il y a une lettre « P », le long des pieds de laquelle roule une barre transversale, entraînée par deux moteurs synchronisés utilisant une transmission « vis-écrou » (une modification rare - avec courroies). Un moteur est suspendu à la barre transversale, qui tire le chariot vers la gauche et la droite par une courroie. Le troisième degré de liberté est une table qui va et vient. Il y a des avantages de la conception, par exemple, elle a été largement étudiée ou une extrême simplicité dans la mise en œuvre artisanale à partir de matériaux de récupération. Les inconvénients sont également connus - le problème de la synchronisation des moteurs Z, la dépendance de la qualité d'impression sur deux broches, qui devraient être plus ou moins identiques, il est difficile d'accélérer à des vitesses élevées (car la table inertielle relativement lourde se déplace).

Table Z