La soldadura con argón se utiliza mucho para unir diversas aleaciones metálicas: se utiliza para unir acero inoxidable, cobre, titanio, aluminio, bronce, metales no ferrosos y acero.

Estos metales son complejos y la soldadura con argón es una de las pocas formas de unirlos de forma eficaz. Con su ayuda podrás soldar tuberías, piezas u objetos decorativos.

La tecnología utilizada para la soldadura con argón es un proceso complejo y no es adecuado para principiantes. Es mejor empezar a soldar con materiales que sean más simples que los metales no ferrosos.

Si tiene experiencia en soldadura, puede probar este método usted mismo y ahorrar significativamente en la contratación de un especialista, que no es barato.

En el artículo aprenderá sobre las características del proceso, qué tipo de máquina necesitará para soldar, qué presión se necesita para trabajar y cómo trabajar con diferentes tipos de metales (cómo tuberías, discos y otros productos de acero inoxidable). , latón, acero, etc.).

Como resultado, podrás repetir todo el proceso tú mismo y los vídeos y fotografías facilitarán tu trabajo.

La tecnología y el principio de la soldadura por arco de argón es una simbiosis que incluye elementos inherentes a la soldadura por arco eléctrico y la soldadura con gas.

El proceso combina el uso de arco eléctrico con soldadura eléctrica, y la presencia de gas y un principio de funcionamiento similar se toman del método de soldadura con gas.

El principio de funcionamiento del arco de argón es que el arco se calienta y adquiere la capacidad de fundir el borde de acero inoxidable, tuberías, discos y otras juntas metálicas; toda la tecnología de trabajo se basa en esto.

La presencia de gas argón se explica por las propiedades mismas del metal: durante el proceso de soldadura, los metales no ferrosos y los aceros aleados están sujetos a oxidación o a la influencia de impurezas y oxígeno; esto afecta la calidad de la soldadura, que se vuelve suave y no es duradero.

Si hablamos de aluminio, es casi imposible trabajar con él sin argón, ya que se enciende cuando se expone al oxígeno.

La soldadura en un ambiente de argón protege cualitativamente las superficies metálicas de la penetración de oxígeno e impurezas nocivas, mejora la calidad de la soldadura y también ayuda a preservar todas las características físicas del metal y cumple plenamente con GOST.

Además, el consumo de argón al soldar de esta forma es menor que cuando se trabaja con otros equipos de soldadura.

El argón pesa un 38% más que el oxígeno, por lo que puede desplazarlo del área de trabajo y proteger el baño en el ambiente de trabajo de influencias externas.

Se debe suministrar gas al área de trabajo a más tardar 20 segundos antes del encendido del arco, y dejar de suministrarlo después de 10 segundos cuando se complete el proceso.

El argón es un gas inerte, por lo que no se combina en el ambiente con gases externos ni con aleaciones de metales y acero.

Cuando trabaje con argón con sus propias manos, debe recordar que después de suministrar el gas, el espacio se saturará de electrones, lo que convierte el medio de argón en un conductor de electricidad.

La soldadura con argón implica el método de exponer un material a un electrodo, el cual puede ser de dos tipos: consumible y no consumible.

Si decide soldar con un electrodo no consumible, entonces se utiliza un objeto de tungsteno, porque Es el más refractario de todos los materiales. Por ejemplo, a partir de él se fabrican filamentos incandescentes que se colocan en lámparas.

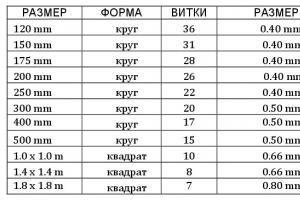

El tamaño y el material del electrodo dependen del tipo de metal con el que se trabajará: para procesar acero, tubos y discos de acero inoxidable, latón, titanio, etc. deberá impactar el material con diferentes tipos de electrodos no consumibles.

El tamaño y las características determinan el consumo de energía del electrodo, que se gastará durante el funcionamiento.

La tecnología de soldadura por arco de argón se realiza en tres opciones: soldadura manual con electrodo no consumible (MAW), soldadura automática por arco de argón con electrodo no consumible (AMA), soldadura automática por arco de argón con electrodo consumible (AAW).

Si va a comprar un dispositivo listo para trabajar, elija modelos tipo TIG; esta abreviatura se refiere a un método de soldadura que utiliza tungsteno en un ambiente inerte.

Este dispositivo cumple totalmente con GOST.

¿Cómo se desarrolla el trabajo?

Para soldar se necesita un equipo especial, como un soplete.

La antorcha, diseñada para soldar en un entorno de argón, está equipada con un electrodo de tungsteno no consumible, la parte principal sobre la que funciona el dispositivo.

El electrodo se encuentra fuera del cuerpo del dispositivo (aproximadamente 2-5 mm).

En el interior, el quemador está equipado con un soporte especial, gracias al cual se pueden utilizar electrodos de diferentes tamaños; el soporte puede fijarlos todos.

Sin embargo, el tamaño del electrodo se selecciona de acuerdo con el metal que se procesará, y el consumo de energía durante el funcionamiento también depende de ello.

Al lado del electrodo en el interior hay una boquilla de cerámica que se coloca de modo que rodee el electrodo. Con la ayuda de una boquilla, el gas fluirá hacia el área de trabajo, por lo que este elemento también es muy importante.

Para trabajar con sus propias manos, definitivamente necesitará un aditivo o, en otras palabras, alambre de relleno; está hecho de un material que es el mismo que los espacios en blanco de metal.

El diámetro del alambre de relleno también debe corresponder al metal que se está procesando; su tamaño exacto se puede encontrar en una tabla especializada.

Soldar en un entorno de argón en modo manual es el método más accesible y fácilmente repetible con sus propias manos para principiantes.

En este caso, el soldador debe sujetar el alambre de relleno y el soplete.

Antes de comenzar a soldar, es necesario desengrasar la superficie de las tuberías, discos de acero, latón y otros metales con los que se trabaja, así como limpiarlos de la oxidación.

La limpieza se puede realizar de forma mecánica o química, según sus preferencias y capacidades.

La primera etapa de la soldadura es la misma que en el proceso de arco: se debe aplicar una "masa" a la pieza de trabajo.

Si está procesando piezas pequeñas de acero u otro material, la alimentación se puede realizar simplemente en el área del banco de trabajo o baño donde se realiza el trabajo.

Con este método de soldadura, no hay cables en el circuito eléctrico y se alimentarán por separado un poco más tarde.

La antorcha debe fijarse en una mano del maestro y el cable en la otra. El quemador siempre está equipado con un botón que regula el suministro de gas y corriente.

El suministro de gas debe realizarse antes, 20 segundos antes del inicio. Al elegir el amperaje y la presión, debe centrarse en el tipo de material que se está procesando o en su experiencia pasada de trabajo con sus propias manos.

La antorcha, equipada con un electrodo, debe ubicarse muy cerca del material con el que se está trabajando, a una distancia de aproximadamente 2 mm.

A esta distancia entre el metal y el electrodo aparecerá un arco eléctrico que puede derretir el borde de las piezas, solo hay que dirigirlo en la dirección correcta.

Puedes seguir todo el proceso de soldadura en un vídeo para principiantes: míralo antes de empezar a trabajar con tus propias manos.

Esta proximidad de la ubicación entre el electrodo y el metal se explica por el hecho de que en este caso se obtiene un arco corto, y esto determina qué tan profundamente se fusionará una pieza de acero, acero inoxidable u otro material.

Si el arco es grande, entonces la costura resultará muy ancha y fea, esto se notará especialmente en el revestimiento de tuberías, discos u objetos decorativos de acero inoxidable, latón, etc.

Además del factor estético, una costura grande hace que la soldadura sea de menor calidad: cuanto más grande es, menos estable es y mayor es la tensión en ella.

El alambre de relleno se introduce en el área de trabajo mediante movimientos lentos y graduales: el soplete debe moverse a lo largo de la costura, evitando cruzar la costura.

La calidad de la costura depende de qué tan bien funcione el equipo, así como de las habilidades del artesano: cuanto más suaves y claros sean los movimientos, mejor se podrá hacer una costura en la superficie de tuberías, discos de acero inoxidable, latón. u otros metales.

Si el cable pasa a través del equipo con demasiada brusquedad, el metal comenzará a salpicar, lo que puede ser peligroso.

Reproducir correctamente la tecnología de soldadura con argón con sus propias manos no es tan fácil si nunca lo ha hecho: los movimientos suaves y precisos solo se logran con la práctica.

Sin embargo, no vale la pena empezar a aprender a soldar con argón, porque... Este es un proceso muy complejo.

Cuando trabaje, lo mejor es que el cable esté ubicado frente al quemador.

El soplete y el alambre deben colocarse en ángulo con respecto al área de trabajo, de esta manera será más fácil hacer una costura recta y estrecha.

Para encender el arco durante la soldadura, necesitará equipo especializado: un oscilador.

Envía pulsos con un alto contenido de voltios a los electrodos, que son responsables de los procesos de ionización de la brecha del arco.

La tensión de red habitual es de 220 V, con esta potencia el oscilador es capaz de convertir y suministrar una tensión de hasta 6000 V manteniendo una frecuencia de hasta 500 kHz. Gracias a esta potencia, el encendido del electrodo se produce de forma rápida y sencilla.

El equipo que cumple con GOST es la única forma de encender adecuadamente un electrodo, ya que está prohibido encenderlo desde la superficie a soldar debido al alto potencial de ionización, que con este método de encendido conducirá a la contaminación del metal de las tuberías, acero. discos, latón y otros materiales.

Características de las máquinas de soldar y modos de soldadura.

Para soldar con argón se requiere un aparato especial que cumpla con GOST.

Normalmente, el equipo se fabrica mejorando una máquina de soldadura por arco clásica, a la que se le añade equipo adicional para realizar la soldadura con argón.

Se requiere el siguiente equipo para su funcionamiento:

- un transformador para soldar con una tensión en vacío de al menos 60 V;

- contactor responsable de suministrar tensión de soldadura al soplete;

- oscilador;

- Regulador de tiempo del ventilador.

Dado que el gas para el trabajo según GOST debe suministrarse 20 segundos antes de su inicio, se necesita un dispositivo que pueda regular este proceso.

También en el proceso necesitarás:

- quemador;

- un cilindro equipado con un reductor que contiene argón;

- electrodos;

- transformador del tamaño requerido;

- amperímetro responsable del suministro de energía;

- batería y otros equipos.

Todo el equipo está disponible para su compra en una tienda especializada, o puede ensamblarlo usted mismo, pero en este caso debe cumplir con GOST (qué condiciones prescribe GOST se puede ver en la literatura especializada).

Cuando lo monte usted mismo, recibirá una máquina de soldar casera adecuada para trabajar con argón.

El coste de dinero en este caso será mucho menor, y si tienes los conocimientos necesarios, podrás mejorar el dispositivo para reducir su consumo durante el funcionamiento.

El modo de funcionamiento y la presión entrante son muy importantes a la hora de empezar a trabajar.

Mira el vídeo sobre cómo trabajar con diferentes metales antes de empezar a hacerlo tú mismo.

Elegir el modo correcto ayudará a reducir la presión y el consumo de energía durante el funcionamiento.

La presión y otros indicadores dependen del tipo de metal que se esté procesando (acero, latón, acero inoxidable, etc.), lo que determina la elección de la polaridad y la ubicación del suministro de corriente.

La soldadura de cobre con argón, así como de acero y sus aleaciones, se suele realizar en modo de corriente continua con polaridad directa.

La soldadura de hierro fundido con argón y titanio se realiza en condiciones similares, la presión al soldar hierro fundido con argón y titanio también es similar, pero para soldar aluminio, berilio, magnesio es mejor usar polaridad inversa y corriente alterna, porque Estos indicadores destruyen mejor la película de óxido que se encuentra en la superficie del metal.

La presión necesaria para hierro fundido, titanio, aluminio y otros metales se puede encontrar en una tabla especial.

La elección de la corriente de soldadura depende de las características del metal (fundición, titanio, aluminio, etc.), todos estos valores se pueden consultar en la tabla.

Los artesanos experimentados pueden experimentar con la fuerza actual y elegirla de forma independiente, utilizando la experiencia y el conocimiento. La cantidad de consumo de argón depende de la velocidad a la que se mueve el aire.

En interior es mínimo y en exterior es máximo.

Si el trabajo se realiza con corriente continua, entonces el calor en el ánodo y el cátodo se libera de manera desigual: en el primer caso, esta cifra es del 30% y en el segundo, del 70%.

Es mejor trabajar con el electrodo con polaridad recta, porque en este caso, se calentará mejor y podrá fundir eficientemente la zona deseada de la pieza, y el consumo energético será menor.

Mire el video y las fotografías de todo el proceso de soldadura de hierro fundido y titanio con argón; estas lecciones le explicarán cómo trabajar con diferentes materiales, así como las principales etapas del trabajo.

Algunos tipos de metales no se pueden soldar mediante soldadura convencional. Si se utilizan electrodos, la costura no es fuerte y no puede proporcionar una conexión firme. Para metales no ferrosos, aceros aleados y aleaciones, se requiere soldadura TIG.

- ¿En qué se diferencia el método de soldadura con argón de los demás?

- ¿Qué incluye la tecnología de trabajos de soldadura utilizando atmósfera protectora de argón?

- ¿Qué medidas de seguridad habrá que seguir?

Tecnología de soldadura TIG

Realizar trabajos de soldadura siempre ha requerido de una cierta formación especializada. Pero las tecnologías modernas han permitido simplificar tanto este proceso que, gracias a equipos especiales, es posible obtener resultados de alta calidad incluso en casa. El principio de funcionamiento de la soldadura por arco de argón también es sencillo, lo que permite que sea utilizado incluso por trabajadores no profesionales.La principal diferencia entre la soldadura con argón y el método de electrodo convencional es que el trabajo se realiza mediante una nube protectora creada con argón. En este caso, la temperatura en la columna de arco alcanza los 2000°C, lo que permite el uso de alambre no consumible de tungsteno como principal material consumible.

Otras características del proceso tecnológico son:

- El electrodo debe colocarse lo más cerca posible de la superficie del metal que se está procesando. Esto permite garantizar la temperatura necesaria del baño de soldadura durante la soldadura con arco de argón y garantizar el espesor de soldadura y la profundidad de penetración necesarios. Cuanto más lejos esté el electrodo del metal, menor será la calidad de la costura aplicada.

- Dirección de movimientos: es necesario guiar el electrodo a lo largo de la costura. La ausencia de movimientos oscilatorios ayuda a crear una costura estéticamente agradable. Al mismo tiempo, se requiere práctica por parte del maestro para crear todas las condiciones necesarias para una penetración suficiente.

- La esencia de los procesos tecnológicos de soldadura por arco de argón es garantizar que en el momento de aplicar la costura no quede expuesta al oxígeno y al nitrógeno liberados durante la combustión del metal. Es necesario asegurarse de que el electrodo y el material de relleno estén constantemente en una nube protectora de argón.

- La velocidad de alimentación del alambre debe ser uniforme. No deben producirse sacudidas que provoquen salpicaduras de metal. La técnica de soldadura por arco eléctrico en un ambiente de argón implica una secuencia de acciones por parte del maestro: el ángulo de suministro del alambre de relleno correctamente seleccionado frente al soplete, el estricto cumplimiento de la dirección de aplicación de la soldadura y los ajustes precisos en cuanto a la intensidad del suministro de gas a la antorcha.

- Velocidad de soldadura: la soldadura se aplica lentamente. En este caso, es necesario tener en cuenta los posibles procesos metalúrgicos inherentes a este método de procesamiento. Por ejemplo, el suministro de gas a la superficie de la pieza debe comenzar en 10 a 15 segundos. antes, pero finalizará entre 7 y 10 segundos después de aplicar la soldadura. El cráter se suelda mediante un reóstato (que reduce la corriente en el arco). El cálculo del consumo de argón durante la soldadura se realiza mediante tablas y normas especiales. Las disposiciones principales se pueden encontrar en GOST 14771 76.

El maestro aprende la mayoría de los matices asociados con el desempeño del trabajo a través de la práctica. Se puede obtener ayuda de libros de referencia y manuales especiales para soldar con gases protectores. Los fabricantes de equipos también intentan interesar a los compradores potenciales y proporcionan mucha información útil y cálculos sobre los modos de soldadura en las instrucciones de funcionamiento.

Las características de la técnica de soldadura por arco de argón residen en la combinación correcta de: alimentación del alambre, exposición a un electrodo de tungsteno, intensidad del suministro de argón y velocidad de aplicación de la soldadura. Será más fácil regular todos estos componentes a medida que adquiera experiencia.

Equipos para soldadura por arco de argón.

Los trabajos de soldadura en un entorno de gas protector se llevan a cabo utilizando instalaciones patentadas diseñadas directamente para soldadura por arco de argón y dispositivos modificados utilizados para otros trabajos. En cualquier caso, se requiere el uso de equipos especiales, cada uno de los cuales tiene su propia finalidad. A saber:La práctica ha demostrado que es más fácil para los artesanos novatos lograr la calidad requerida utilizando un inversor de soldadura por arco de argón. El inversor produce un arco estable, lo que facilita el proceso de aplicación de una soldadura.

Soldadura automática por arco de argón

Para facilitar el proceso de trabajo, se proporciona soldadura automática por arco de argón con electrodo no consumible. El consumidor puede adquirir una instalación con diferentes niveles de automatización. Se acostumbra distinguir las siguientes configuraciones:

La soldadura mecanizada se utiliza con mayor frecuencia en Rusia. Por lo tanto, a la hora de realizar trabajos de soldadura, el factor humano, es decir, la cualificación del artesano, juega un papel importante.

Materiales de relleno para soldadura por arco de argón.

Las varillas de relleno para la soldadura por arco de argón se utilizan para llenar el baño de soldadura cuando se suministra argón. Este material se utiliza para procesar metales con propiedades que complican la aplicación de una costura. Dependiendo de las características y composición, los electrodos para soldar en argón pueden ser necesarios cuando se trabaja con hierro fundido, aluminio, níquel, titanio y otros metales no ferrosos, así como con acero aleado y resistente al calor.Dependiendo del material base, se distinguen los siguientes aditivos:

El alambre de soldadura para soldadura por arco de argón de acero inoxidable tiene sus propias características que se tienen en cuenta al trabajar con este material. Es especialmente importante asegurarse de que el baño de soldadura no sobrepase la nube protectora de argón.

Técnica de soldadura manual por arco de argón.

El proceso de realización del trabajo es bastante sencillo, puedes aprenderlo tú mismo. Si dispone de equipo de alta calidad para soldadura manual por arco de argón, realizar una costura no será difícil incluso en condiciones domésticas. Al soldar argón manualmente, deberá seguir ciertas recomendaciones:- La sutura debe aplicarse exclusivamente en la dirección del bulto a tratar. Los movimientos oscilatorios engrosan la costura y reducen su resistencia.

- Es necesario asegurarse de que el arco se mueva a una velocidad suficiente. Se requiere que el artesano garantice la profundidad adecuada de penetración del metal.

- La soldadura manual por arco de argón de alta calidad con electrodo no consumible depende de una alimentación uniforme del alambre y del ajuste del modo de funcionamiento adecuado.

Lo más conveniente es realizar soldadura manual utilizando equipos inverter con suministro mecánico de material de aporte.

Cómo cocinar usando soldadura por arco de argón

Para la soldadura por arco de argón, se deben cumplir las siguientes condiciones:

Alcance de la soldadura por arco de argón

El proceso tecnológico de la obra permite utilizar este método para la reparación y fabricación de piezas y estructuras de cualquier metal no ferroso y acero refractario. Actualmente, gracias a las características del equipo, los trabajos de soldadura utilizando el entorno protector de argón se pueden realizar tanto en condiciones industriales como en el hogar.Es posible delinear aproximadamente el ámbito de aplicación del método de soldadura con argón según el tipo de metal que se procesa. A saber:

- Soldadura de aluminio por arco de argón: la dificultad de procesar aleaciones de aluminio utilizando el método de electrodo convencional es que el metal tiene buena conductividad térmica y no cambia de color cuando se calienta. Es posible garantizar soldaduras de alta calidad en aluminio sólo en un entorno de gas protector. Para soldar aleaciones de aluminio se requiere el uso de materiales de aporte, en este caso el alambre tendrá una composición homogénea.

- La soldadura de acero inoxidable es otro material difícil de procesar. La desventaja del método del electrodo en este caso es que en el proceso de aplicar la costura al acero inoxidable es necesario superar la película de óxido. El trabajo se realiza con alambre de acero inoxidable o sin material de aportación. El ángulo del quemador en el segundo caso será de unos 90° grados. Al elegir los modos de soldadura con arco de argón de acero inoxidable, es necesario tener en cuenta que este metal es propenso a agrietarse, por lo que se requiere que la soldadura se enfríe lentamente con un suministro constante de gas.

- La soldadura por arco de argón de hierro fundido es la solución óptima a los problemas de reparación tanto de tuberías sanitarias como de otros productos. Puede utilizarse para reparaciones menores de defectos en superficies de hierro fundido que surgieron durante el proceso de fundición.

- Soldar titanio en un entorno de argón es prácticamente la única forma de procesar aleaciones de titanio. La dificultad es que incluso cuando se calienta a 450° grados, el titanio forma óxido y escamas saturadas de oxígeno. Esto promueve la formación de grietas y no permite aplicar una soldadura de alta calidad de ninguna otra manera. Al soldar titanio, se utilizan almohadillas especiales para facilitar el suministro de argón desde la parte posterior de la pieza de trabajo.

- Aceros al carbono: estos metales tienen características de procesamiento especiales. El modo de soldadura para aceros al carbono implica el uso de forjar la costura cuando alcanza una temperatura caliente y asegura un enfriamiento lento de la superficie que se está procesando.

- Cobre: una característica del cobre es su alta conductividad térmica. Por lo tanto, la soldadura de cobre con arco de argón se realiza bajo la condición de un mayor suministro de argón de aproximadamente 150-200 l/hora.

Precauciones de seguridad para la soldadura por arco de argón

La realización de trabajos utilizando un entorno de gas protector está regulada de acuerdo con GOST 12.3.003-86. GOST contiene requisitos para uso industrial, pero se recomienda cumplirlos en condiciones domésticas.En primer lugar, las restricciones están relacionadas con las sustancias nocivas generadas durante el proceso de trabajo y otras situaciones potencialmente peligrosas.

Algunas disposiciones de este GOST se detallan a continuación:

Una máscara de soldadura o gafas especiales son un requisito previo para realizar el trabajo. Las máscaras de camaleón han demostrado su eficacia. Los cascos de soldadura con gafas camaleón cambian de forma independiente la oscuridad según la exposición a la radiación.

Componentes y consumibles

Además de adquirir la instalación, deberá comprar consumibles para la soldadura por arco de argón y controlar constantemente su disponibilidad y capacidad de servicio. Entonces, para completar el trabajo necesitarás:- Mezcla de soldadura: aunque el porcentaje principal es argón, no se suministra al soplete en su forma pura. Una mezcla de argón de alta calidad contiene entre un 10 y un 50 por ciento de dióxido de carbono. Está permitido utilizar formulaciones con helio. Antes de comprar, debe consultar con su asesor para qué se utiliza la mezcla.

- Cilindros: se pueden reutilizar. De vez en cuando es necesario comprobar la despresurización de los cilindros. Algunos centros de servicio pueden verter la mezcla requerida en cilindros ya comprados. Dado que algunos metales requieren un alto consumo de gas (el cobre requerirá un caudal de 150-200 l/hora), es necesario adquirir componentes con un volumen suficiente.

- Mangueras: puede comprar mangueras para soldar de varias longitudes y funciones adicionales. Antes de comprar mangueras, debe asegurarse de que la manguera seleccionada sea adecuada para la instalación de soldadura. El manguito de soldadura por arco de argón está conectado a la caja de engranajes.

- Reductor: controla el flujo y suministro de argón. El reductor está instalado en el cilindro y automáticamente reduce o aumenta la presión cuando se trabaja con ciertos tipos de metales.

Desventajas de la soldadura por arco de argón

Como cualquier método, la soldadura por arco de argón tiene sus desventajas. Éstas incluyen:- Se utilizó una gran cantidad de equipo adicional.

- La dificultad de seleccionar el modo de trabajo correcto. Para un maestro novato, elegir los parámetros necesarios es extremadamente difícil. Cuando se trabaja con algunos metales, se requiere soldadura por pulsos, para otros, la soldadura se aplica mediante un método por puntos de forma intermitente. Puede que sea necesario utilizar voltaje CC o CA.

- Incapacidad para proteger completamente la costura en corrientes de aire o vientos fuertes.

A pesar de estas desventajas, el método de soldadura con argón también tiene sus aspectos positivos.

Ventajas de la soldadura por arco de argón

La elección de la soldadura TIG debe verse influenciada por ventajas que no se pueden lograr con ningún otro método de procesamiento de metales. A saber:- Ligero calentamiento de la superficie metálica. En el caso del titanio, el hierro fundido y otros metales no ferrosos, es fundamental un calentamiento intenso. El uso del método de soldadura con argón le permite realizar trabajos de soldadura de alta calidad.

- Alta velocidad de trabajo.

- Posibilidad de procesar metales que no se pueden soldar de otra manera.

- Costura fina, lisa y de alta calidad.

- Capacidad para realizar trabajos en casa sin educación especializada. Según las estadísticas, la mayoría de quienes eligen una máquina de soldadura por arco de argón para su hogar no son especialistas.

Las posibilidades de la soldadura por arco de argón son casi ilimitadas y la técnica de soldadura es tan sencilla que permite realizar el trabajo incluso sin formación ni práctica especializadas. Esto es lo que explica la popularidad del equipo.

La soldadura por arco de argón se realiza utilizando gas inerte argón, que se suministra a un soplete especial a través de mangueras. El suministro de argón permite hacer retroceder el aire y proteger de forma fiable el electrodo, el arco y todo el baño de soldadura de la oxidación y la saturación con nitrógeno. Además, esta característica de la soldadura por arco de argón permite el uso de argón al soldar productos metálicos y aleaciones que son estructuralmente similares a los gases que se encuentran en el aire. Tales metales pueden ser circonio, magnesio, aluminio y titanio.

La soldadura Tig se diferencia de la soldadura por arco de argón automática y manual. Durante la soldadura manual, el soldador controla el soplete, y durante la soldadura automática, el chorro del soplete y el alambre de relleno son alimentados y dirigidos mediante un mecanismo especial. A menudo, el alambre de relleno es un cable eléctrico del espesor requerido.. Cuando se enciende la antorcha, se forma un arco eléctrico entre la punta de los electrodos no consumibles y la pieza de trabajo que se está soldando. El arco funde la pieza que se está soldando junto con el alambre de relleno.

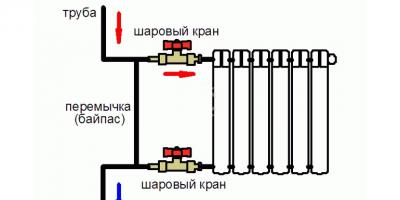

Utilizando máquinas de soldar de varios diseños, puede utilizar soldadura por arco de argón al instalar tuberías. Las juntas de tuberías se sueldan en círculo o mediante una placa tubular. Este tipo de soldadura se llama soldadura orbital. Esto significa que durante el funcionamiento, el producto que se está soldando permanece estacionario y solo el electrodo de soldadura gira a su alrededor. Vale la pena señalar que la soldadura con argón se puede realizar en diferentes posiciones. , y esto es importante al soldar tuberías. La soldadura de tuberías se puede realizar en varias posiciones, por lo que realizar dicho trabajo requiere una gran maniobrabilidad por parte del soldador.

El método de realización de los trabajos de soldadura difiere del espesor del metal a soldar y del material del que está hecha la pieza. Por ejemplo, si el espesor del metal es pequeño, la soldadura por arco de argón se puede realizar sin el uso de alambre de relleno. . En este caso, existe una alta probabilidad de obtener una soldadura de alta calidad, así como una mayor profundidad de calentamiento del producto, lo cual es muy importante a la hora de soldar.

La soldadura con argón puede proteger las superficies metálicas de la penetración de oxígeno e impurezas nocivas. Garantiza una costura de alta calidad y además conserva todas las características físicas del metal. Al mismo tiempo, el consumo de argón es significativamente menor que cuando se utilizan otros equipos de soldadura.

El argón pertenece a la categoría de gases inertes, por lo que en el medio ambiente no se combina con gases y aleaciones externos.

Mucha gente se pregunta cómo cocinar aluminio o acero inoxidable con argón. La técnica se describirá en este artículo.

¿Cómo se suelda el aluminio?

¿Cómo cocinar aluminio con argón? Cabe señalar que cuando se trabaja con este metal, no se puede prescindir de este tipo de soldadura, ya que se enciende con oxígeno. Este método garantiza una costura de alta calidad. El arco se forma utilizando un electrodo a base de tungsteno. Un electrodo de este tipo puede durar mucho tiempo. Se enciende un arco entre el electrodo de tungsteno y la pieza a soldar. Se introduce alambre de aluminio en la zona de combustión. La soldadura se realiza en un área estrecha con un rápido movimiento del electrodo. Esto evita que el aluminio se derrita. Para ser de alta calidad, el alambre debe tener exactamente la misma estructura que el metal que se está soldando.

¿Qué se necesita para soldar con argón?

Una máquina de argón para soldar aluminio incluye los siguientes componentes:

- fuente de alimentación actual;

- cilindro de argón;

- Dispositivo para alimentar alambre de relleno.

Preparación de superficies de aluminio.

¿Es posible cocinar una superficie sin limpiar con argón? Del aluminio se debe eliminar la suciedad, la grasa y el aceite de máquina. Esto se puede hacer usando un solvente. Si el espesor de las piezas a soldar es superior a 4 mm, entonces es necesario cortar los bordes.

Los expertos aconsejan soldar aluminio en láminas de 4 mm de espesor solo de punta a punta.

Antes de empezar a soldar aluminio, el maestro debe preguntar cuál es el grosor de la chapa y el ancho de los bordes. La protección de los bordes se realiza con una lima o, si la pieza tiene una forma compleja, el lugar de soldadura debe limpiarse con una amoladora. La película de óxido se elimina de la superficie del aluminio.

Características de soldar aluminio con argón.

¿Cómo cocinar aluminio con argón? Para realizar una soldadura de metales de alta calidad con este método, conviene recurrir al uso de electrodos de tungsteno. Su diámetro debe ser de 1,5 a 5,5 mm. El electrodo se mantiene en un ángulo de 80 grados. El alambre de relleno está en ángulo recto. La longitud máxima del arco debe ser de 3 mm.

Si se siguen estas reglas, el consumo de materiales será económico. Durante el funcionamiento, el alambre de relleno debe moverse delante del soplete. Al soldar aluminio, el electrodo y el alambre de relleno deben moverse a lo largo de la soldadura. No se pueden realizar movimientos transversales.

Al soldar láminas delgadas de aluminio, el acero inoxidable puede actuar como soporte. Esto garantizará una mayor eliminación de calor del área de trabajo y el riesgo de quemaduras se reducirá significativamente. El consumo de energía también disminuirá, ya que el trabajo se completará más rápido.

Pros y contras de soldar aluminio con argón.

Soldar productos de aluminio en un ambiente de argón tiene una serie de ventajas en comparación con otros métodos. tiene la misma profundidad de penetración en toda su longitud.

Las desventajas de este tipo de soldadura incluyen la complejidad del equipo. Al soldar con argón, es necesario un ajuste preciso de todos los elementos del dispositivo. El alambre debe introducirse gradualmente en el área de trabajo. Para ello, el alimentador está correctamente configurado. Si el cable se alimenta de forma irregular, el arco arderá de forma intermitente. Esto provocará un mayor consumo de argón y energía eléctrica. Para soldar aluminio de alta calidad, el maestro debe tener la experiencia necesaria. Los conocimientos teóricos y los consejos no serán útiles en este asunto.

Preparación para soldadura con argón de acero inoxidable.

Está claro cómo cocinar aluminio con argón. ¿Qué reglas se deben seguir al trabajar con acero inoxidable? Para soldar este tipo de metal necesitarás:

- maquina de soldar;

- electrodos seleccionados de acuerdo con las características del material;

- cable de acero inoxidable;

- cepillo de acero;

- solvente.

Antes de soldar las piezas, se procesan sus bordes. Se debe observar un principio importante: para garantizar una contracción libre de la costura, se deja un pequeño espacio al crear una junta soldada.

Antes del trabajo, se limpia la superficie de los bordes. Para ello utilice un cepillo de acero. Los bordes también se lavan con disolvente. Puedes utilizar acetona o Este tratamiento eliminará la grasa de la superficie del acero inoxidable, lo que puede provocar una disminución de la estabilidad del arco durante la soldadura. Esto hará que aparezcan poros en la costura.

Soldadura de argón mediante electrodo de fusión.

¿Cómo cocinar con argón utilizando electrodos de fusión? La soldadura de acero inoxidable con electrodos revestidos permite obtener costuras de alta resistencia. Si no tiene requisitos estrictos en cuanto a la calidad de la conexión, debe utilizar soldadura con argón.

El surtido incluye una gama bastante amplia de electrodos. Cada uno de ellos está diseñado para un tipo específico de acero inoxidable. Si el maestro conoce el tipo de acero que se va a soldar, podrá seleccionar fácilmente el tipo deseado. Se deben seleccionar electrodos que no reduzcan la resistencia a la corrosión del material y sus propiedades mecánicas.

Como regla general, el trabajo se realiza utilizando un nivel constante inverso. Es necesario trabajar para que la penetración de la soldadura se produzca en menor medida. Para ello se utilizan electrodos de pequeño diámetro. Debe esforzarse por garantizar que la energía térmica se libere en pequeñas cantidades. Los profesionales en el campo de la soldadura señalan que cuando se trabaja con acero inoxidable, se debe utilizar un 20% menos de electricidad que cuando se suelda acero normal.

Los electrodos tienen baja conductividad térmica y alta resistencia eléctrica. Por este motivo, el uso de corrientes elevadas es inaceptable. Si se viola esta regla, los electrodos estarán sujetos a sobrecalentamiento y destrucción. Por esta razón, están sujetos a una fusión más rápida que aquellos con los que se sueldan los aceros ordinarios.

Para mantener la resistencia de la soldadura a la oxidación, es necesario enfriarla rápidamente. Por ejemplo, esto se puede lograr utilizando una junta de cobre o de aire. Si el acero inoxidable pertenece a la categoría de metales de cromo-níquel, se puede enfriar con agua.

¿Cómo cocinar acero inoxidable con electrodo de tungsteno?

¿Cómo cocinar acero inoxidable con argón usando electrodos de tungsteno? Cabe señalar que este método es aplicable si es necesario soldar un objeto fabricado con el mejor acero inoxidable y obtener soldaduras de alta calidad. Por ejemplo, la soldadura con argón con electrodos de tungsteno es adecuada para tubos de acero inoxidable a través de los cuales se transportan gases o líquidos bajo presión.

¿Cómo cocinar acero inoxidable con argón? El trabajo se realiza cuando se suministra corriente alterna o continua. El tipo alterno es adecuado para soldadura de aluminio.

Antes de comenzar a trabajar, debe preparar el alambre de relleno para el trabajo. Sería bueno si tuviera un mayor nivel de aleación que el acero inoxidable o el aluminio. Cuando trabaje con un electrodo de tungsteno, no realice movimientos oscilatorios. Provocan una violación del espacio protector de la zona de soldadura; el metal de soldadura será susceptible a la oxidación. El reverso de la soldadura se protege del aire soplando argón.

El tungsteno no debe entrar en el baño de soldadura. Puede utilizar encendido por arco sin contacto. También se puede encender sobre una placa de carbón o grafito y luego transferirlo al metal base.

Al finalizar el proceso, no corte el suministro de argón inmediatamente. Esto debería hacerse en unos 15 segundos. De esta manera se puede evitar una oxidación excesiva del electrodo de trabajo caliente. De esta manera puede durar más.

¿Cómo soldar acero inoxidable de forma semiautomática en argón?

Cómo cocinar acero inoxidable con argón usando una máquina semiautomática. Este método de soldadura se ha generalizado porque proporciona un alto nivel de productividad y produce soldaduras fuertes. Para mejorar la calidad de la soldadura, se agrega níquel al alambre.

Este tipo de soldadura es adecuada para unir materiales gruesos. En este caso, la soldadura se realizará muy rápidamente. Por tanto, el nivel de productividad aumenta. El medio protector en este caso es una mezcla de dióxido de carbono y argón.

Para soldar acero inoxidable de forma semiautomática se utilizan varias técnicas:

- soldar mediante arco corto;

- soldadura por transferencia por chorro;

- uso del modo pulso.

La transferencia por chorro se utiliza para soldar metales de gran espesor y un arco corto para conectar objetos más delgados.

La ventaja del método de pulso es que este proceso es el más controlable. El alambre metálico se introduce en el baño de soldadura por impulsos. Cada uno de ellos es un cordón de soldadura independiente. Este modo ayuda a reducir el valor promedio de la corriente del arco, lo cual es importante al soldar acero inoxidable. En modo pulsado, el metal prácticamente no salpica. Esto permite utilizar materiales de forma económica y aumentar la productividad al reducir el tiempo necesario para limpiar una costura.

El artículo describía cómo cocinar aluminio y acero inoxidable con argón.

Este tipo de soldadura es ideal para superficies de aluminio. También existen varias técnicas diferentes para soldar acero inoxidable con argón. Cada maestro debe elegir la opción que más le convenga para un caso particular.

El argón es un gas que se utiliza a menudo en soldadura. Es incoloro e inodoro y tiene excelentes propiedades protectoras. La principal ventaja del argón es su bajo precio. Por esta razón, el argón se utiliza no solo en condiciones de producción en fábrica, sino también en la soldadura doméstica. El argón sólo se puede adquirir en cilindros de acero. Los fabricantes ofrecen diferentes volúmenes, puedes comprar tanto compactos de 15 litros como grandes de 40 litros.

Además, el argón no emite vapores tóxicos y no es explosivo. El argón se utiliza a menudo en soldadura por arco, plasma y láser. Para la soldadura por arco de argón, se utilizan adicionalmente electrodos consumibles o no consumibles. En este material hemos recopilado para usted todos los artículos más útiles sobre la soldadura con argón. Ellos te ayudarán con tu formación.

La soldadura con argón tiene sus ventajas y características, como cualquier otra tecnología de soldadura. En este artículo hablamos de todos los matices: desde configurar el modo de soldadura hasta todos los pros y contras de esta tecnología. Continúe leyendo para comprender la esencia de la soldadura por arco de argón y evitar cometer errores.

Este artículo es esencialmente una breve excursión al tema de la soldadura con argón. Es una lectura obligada si no tienes idea de qué es esta tecnología y cuáles son sus rasgos característicos. También te contamos qué equipos se pueden utilizar en conjunto con el argón para lograr los mejores resultados.

El aluminio es uno de los metales más populares. Se utiliza mucho en la producción de todo: desde platos hasta piezas de microelectrónica. Pero a pesar de su prevalencia, no todos los principiantes saben soldar aluminio. La característica principal del aluminio es la película de óxido que cubre toda la superficie del metal. Es un gran dolor de cabeza para los principiantes. Debido a esto, la costura resulta descuidada y frágil.

¿Qué es una película de óxido, cómo deshacerse de ella y qué equipo utilizar para obtener una costura de alta calidad? Hablaremos de todo en un artículo aparte. También aprenderá cómo generar correctamente el arco y cómo formar un baño de soldadura. En definitiva, todo lo que necesitas saber para soldar aluminio con argón incluso en un garaje.

Los metales ferrosos suelen incluir hierro y sus aleaciones. Los metales ferrosos suelen ser la materia prima para la producción de hierro fundido y diversos aceros. Pero hay situaciones en las que hay que cocinar hierro puro. Esto no es fácil de hacer, pero el uso de argón facilita mucho la tarea.

Sin embargo, soldar metales ferrosos con argón también tiene sus ventajas y desventajas. Y en cualquier caso, es necesario seguir la tecnología para fortalecer la unión soldada. Hablamos de todo esto en nuestro artículo. En el artículo también aprenderá qué modo de soldadura elegir para soldar metales ferrosos y qué reglas de seguridad contra incendios se deben seguir para evitar accidentes.

En este artículo te explicamos detalladamente cómo cocinar acero inoxidable utilizando argón. El acero inoxidable es un material complejo, con muchos matices. Por eso hemos cubierto todo lo que necesitas saber para soldar acero inoxidable tú mismo. También explicamos en detalle cómo preparar el metal para soldar para que la costura resulte hermosa y de alta calidad.

Aprenderá todos los matices: desde el flujo óptimo de gas hasta la posición del soplete durante la soldadura. Compartimos algunos consejos que hemos desarrollado en nuestra práctica. Por ejemplo, nos contaron cómo evitar la oxidación del metal o cómo soldar láminas finas de acero inoxidable. No encontrará esa información en los GOST :)

En lugar de una conclusión

Asegúrese de leer estos artículos para conocer todas las características de la soldadura con argón. Después de todo, la soldadura con argón de acero inoxidable y aluminio tiene sus propios matices que deben tenerse en cuenta para que la calidad de la soldadura sea satisfactoria. Familiarízate con todas las ventajas y desventajas de la soldadura con argón para que sepas en qué casos se puede justificar esta tecnología.