Αυτό το άρθρο ελήφθη από ξένη ιστοσελίδα και μεταφράστηκε από εμένα προσωπικά. Συνέβαλε σε αυτό το άρθρο.

Αυτό το έργο περιγράφει τον σχεδιασμό ενός τρισδιάστατου εκτυπωτή πολύ χαμηλού προϋπολογισμού που κατασκευάζεται κυρίως από ανακυκλωμένα ηλεκτρονικά εξαρτήματα.

Το αποτέλεσμα είναι ένας εκτυπωτής μικρού φορμά για λιγότερο από $100.

Πρώτα απ 'όλα, θα μάθουμε πώς λειτουργεί το γενικό σύστημα CNC (συναρμολόγηση και βαθμονόμηση, ρουλεμάν, οδηγοί) και στη συνέχεια θα μάθουμε το μηχάνημα να ανταποκρίνεται στις οδηγίες του G-code. Μετά από αυτό, προσθέτουμε ένα μικρό πλαστικό εξωθητήρα και δίνουμε εντολές στη βαθμονόμηση πλαστικής εξώθησης, τις ρυθμίσεις ισχύος του προγράμματος οδήγησης και άλλες λειτουργίες που θα δώσουν ζωή στον εκτυπωτή. Ακολουθώντας αυτές τις οδηγίες θα έχετε έναν μικρό 3D εκτυπωτή που είναι κατασκευασμένος με περίπου 80% ανακυκλωμένα εξαρτήματα, γεγονός που του δίνει μεγάλες δυνατότητες και συμβάλλει στη σημαντική μείωση του κόστους.

Από τη μία πλευρά, λαμβάνετε μια εισαγωγή στη μηχανολογία και την ψηφιακή κατασκευή και, από την άλλη, έχετε έναν μικρό 3D εκτυπωτή κατασκευασμένο από επαναχρησιμοποιημένα ηλεκτρονικά εξαρτήματα. Αυτό θα σας βοηθήσει να γίνετε πιο ικανοί στην αντιμετώπιση προβλημάτων που σχετίζονται με τη διάθεση ηλεκτρονικών απορριμμάτων.

Βήμα 1: X, Y και Z.

Απαιτούμενα εξαρτήματα:

- 2 τυπικές μονάδες CD/DVD από παλιό υπολογιστή.

- 1 μονάδα δισκέτας.

Μπορούμε να λάβουμε αυτά τα εξαρτήματα δωρεάν επικοινωνώντας με ένα κέντρο επισκευής. Θέλουμε να βεβαιωθούμε ότι οι κινητήρες που χρησιμοποιούμε από μονάδες δισκέτας είναι βηματικοί κινητήρες και όχι κινητήρες συνεχούς ρεύματος.

Βήμα 2: Προετοιμασία του κινητήρα

Συστατικά:

3 βηματικοί κινητήρες από μονάδες CD/DVD.

1 βηματικός κινητήρας NEMA 17 τι να αγοράσουμε. Χρησιμοποιούμε αυτόν τον τύπο κινητήρα για πλαστικό εξωθητή όπου απαιτείται μεγάλη δύναμη για το χειρισμό του πλαστικού νήματος.

Ηλεκτρονικά CNC: PLATFORMS ή RepRap Gen 6/7. Σημαντικό, μπορούμε να χρησιμοποιήσουμε το Sprinter/Marlin Open Firmware. Σε αυτό το παράδειγμα χρησιμοποιούμε ηλεκτρονικά RepRap Gen6, αλλά μπορείτε να επιλέξετε με βάση την τιμή και τη διαθεσιμότητα.

Τροφοδοτικό Η/Υ.

Καλώδια, πρίζα, θερμοσυστελλόμενος σωλήνας.

Το πρώτο πράγμα που θέλουμε να κάνουμε είναι αφού έχουμε πει βηματικούς κινητήρες, μπορούμε να τους κολλήσουμε καλώδια. Σε αυτή την περίπτωση έχουμε 4 καλώδια για τα οποία πρέπει να διατηρήσουμε την κατάλληλη σειρά χρωμάτων (που περιγράφεται στο φύλλο δεδομένων).

Προδιαγραφές για βηματικούς κινητήρες CD/DVD: Λήψη. .

Προδιαγραφές για NEMA 17 Stepper Motor: Λήψη. .

Βήμα 3: Προετοιμάστε το τροφοδοτικό

Το επόμενο βήμα είναι να προετοιμάσουμε την ισχύ για να τη χρησιμοποιήσουμε για το έργο μας. Πρώτα από όλα, συνδέουμε τα δύο καλώδια μεταξύ τους (όπως φαίνεται στην εικόνα) ώστε να υπάρχει απευθείας τροφοδοσία από τον διακόπτη στη βάση. Μετά από αυτό επιλέγουμε ένα κίτρινο (12V) και ένα μαύρο καλώδιο (GND) για την τροφοδοσία του ελεγκτή.

Βήμα 4: Έλεγχος των κινητήρων και του προγράμματος Arduino IDE

Τώρα θα ελέγξουμε τους κινητήρες. Για να γίνει αυτό πρέπει να κατεβάσουμε το Arduino IDE (φυσικό περιβάλλον υπολογιστών), το οποίο βρίσκεται στη διεύθυνση: http://arduino.cc/en/Main/Software.

Πρέπει να κατεβάσουμε και να εγκαταστήσουμε την έκδοση Arduino 23.

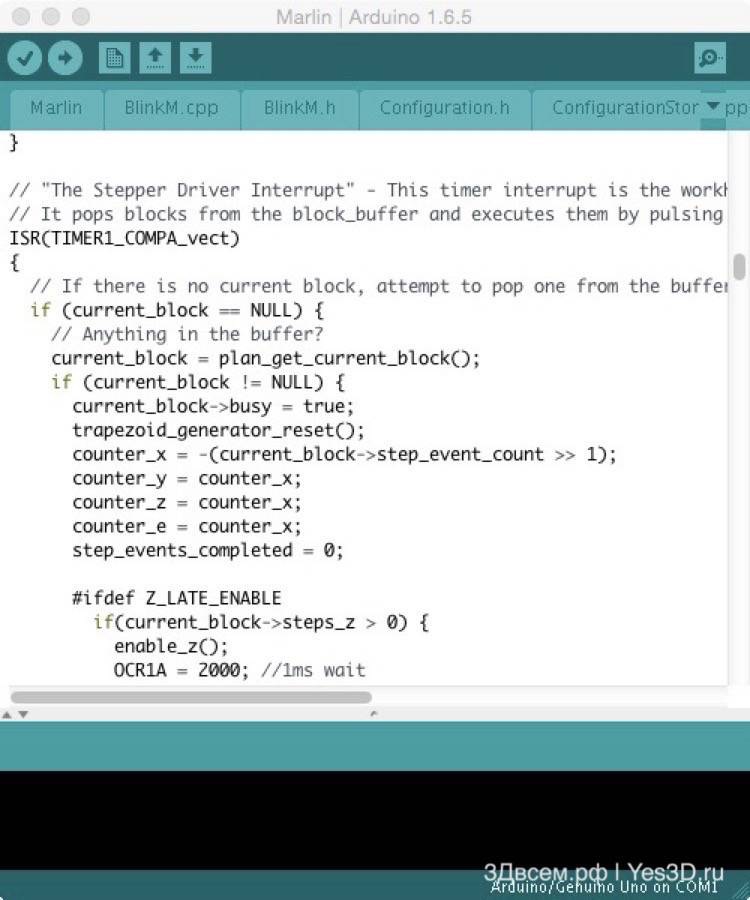

Μετά από αυτό πρέπει να κατεβάσουμε το υλικολογισμικό. Επιλέξαμε το Marlin, το οποίο έχει ήδη ρυθμιστεί και μπορεί να ληφθεί από το Marlin: Download. .

Αφού εγκαταστήσουμε το Arduino, θα συνδέσουμε τον υπολογιστή μας με τον ελεγκτή CNC Ramp/Sanguino/Gen6-7 μέσω καλωδίου USB, θα επιλέξουμε την αντίστοιχη σειριακή θύρα στο Arduino IDE εργαλεία/σειριακή θύρα και θα επιλέξουμε τον τύπο του ελεγκτή κάτω από τα εργαλεία πλακέτας ( Ράμπες (Arduino Mega 2560), Sanguinololu/Gen6 (Το Sanguino W/ATmega644P - Το Sanguino πρέπει να εγκατασταθεί μέσα στο Arduino)).

Βασική εξήγηση της παραμέτρου, όλες οι παράμετροι διαμόρφωσης βρίσκονται στο αρχείο configuration.h:

Στο περιβάλλον Arduino θα ανοίξουμε το firmware, έχουμε ήδη κατεβάσει το αρχείο /Sketchbook/Marlin και θα δούμε τις επιλογές διαμόρφωσης πριν κατεβάσουμε το firmware στον ελεγκτή μας.

1) #define MOTHERBOARD 3, σύμφωνα με το πραγματικό υλικό που χρησιμοποιούμε (Ramps 1.3 ή 1.4 = 33, Gen6 = 5, ...).

2) Thermistor 7, RepRappro χρησιμοποιεί Honeywell 100k.

3) PID - αυτή η τιμή κάνει το λέιζερ μας πιο σταθερό όσον αφορά τη θερμοκρασία.

4) Βήμα προς ένα, αυτό είναι ένα πολύ σημαντικό σημείο για τη διαμόρφωση οποιουδήποτε ελεγκτή (βήμα 9)

Βήμα 5: Εκτυπωτής. Διαχείριση υπολογιστών.

Έλεγχος του εκτυπωτή μέσω υπολογιστή.

Λογισμικό: Υπάρχουν διάφορα, ελεύθερα διαθέσιμα προγράμματα που μας επιτρέπουν να αλληλεπιδρούμε και να ελέγχουμε τον εκτυπωτή (Pronterface, Repetier, ...) χρησιμοποιούμε τον κεντρικό υπολογιστή Repetier, τον οποίο μπορείτε να κατεβάσετε από τη διεύθυνση http://www.repetier.com/. Είναι εύκολο στην εγκατάσταση και συνδυάζει επίπεδα. Ο αναλυτής είναι ένα κομμάτι λογισμικού που δημιουργεί μια ακολουθία τμημάτων του αντικειμένου που θέλουμε να εκτυπώσουμε, συσχετίζει αυτές τις ενότητες με επίπεδα και δημιουργεί τον κώδικα G για το μηχάνημα. Οι τομές μπορούν να προσαρμοστούν χρησιμοποιώντας παραμέτρους όπως το ύψος του στρώματος, η ταχύτητα εκτύπωσης, η πλήρωση και άλλες που είναι σημαντικές για την ποιότητα εκτύπωσης.

Οι συνήθεις διαμορφώσεις του slicer μπορούν να βρεθούν στους ακόλουθους συνδέσμους:

- Διαμόρφωση Skeinforge: http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

- Διαμόρφωση Slic3r: http://manual.slic3r.org/

Στην περίπτωσή μας έχουμε μια διαμόρφωση προφίλ Skeinforge για τον εκτυπωτή, η οποία μπορεί να ενσωματωθεί στο λογισμικό κεφαλής εγγραφής λήψης.

Βήμα 6: Προσαρμόστε το ρεύμα και την ένταση

Τώρα είμαστε έτοιμοι να δοκιμάσουμε τους κινητήρες του εκτυπωτή. Συνδέστε τον υπολογιστή και τον ελεγκτή του μηχανήματος χρησιμοποιώντας ένα καλώδιο USB (οι κινητήρες πρέπει να είναι συνδεδεμένοι στις κατάλληλες πρίζες). Εκκινήστε τη φιλοξενία Repetier και ενεργοποιήστε την επικοινωνία μεταξύ του λογισμικού και του ελεγκτή επιλέγοντας την κατάλληλη σειριακή θύρα. Εάν η σύνδεση είναι επιτυχής, θα μπορείτε να ελέγξετε τους συνδεδεμένους κινητήρες χρησιμοποιώντας το χειροκίνητο έλεγχο στα δεξιά.

Προκειμένου να αποφευχθεί η υπερθέρμανση των κινητήρων κατά την τακτική χρήση, θα προσαρμόσουμε το ρεύμα έτσι ώστε κάθε κινητήρας να μπορεί να δέχεται ομοιόμορφο φορτίο.

Για να γίνει αυτό, θα συνδέσουμε μόνο έναν κινητήρα. Θα επαναλάβουμε αυτή τη λειτουργία για κάθε άξονα. Για αυτό χρειαζόμαστε ένα πολύμετρο συνδεδεμένο σε σειρά μεταξύ του τροφοδοτικού και του ελεγκτή. Το πολύμετρο πρέπει να ρυθμιστεί σε λειτουργία ενισχυτή (ρεύμα) - βλέπε εικόνα.

Στη συνέχεια θα συνδέσουμε ξανά τον ελεγκτή στον υπολογιστή, θα τον ενεργοποιήσουμε και θα μετρήσουμε το ρεύμα χρησιμοποιώντας ένα πολύμετρο. Όταν ενεργοποιήσαμε χειροκίνητα τον κινητήρα μέσω της διεπαφής Repetier, το ρεύμα πρέπει να αυξηθεί κατά έναν ορισμένο αριθμό milliamps (που είναι το ρεύμα για την ενεργοποίηση του βηματικού κινητήρα). Για κάθε άξονα, το ρεύμα είναι ελαφρώς διαφορετικό, ανάλογα με το βήμα του κινητήρα. Θα πρέπει να ρυθμίσετε το μικρό ποτενσιόμετρο για να ελέγξετε το διάστημα βημάτων και να ορίσετε το όριο ρεύματος για κάθε άξονα σύμφωνα με τις ακόλουθες τιμές ελέγχου:

Η πλακέτα διοχετεύει ρεύμα περίπου 80 mA

Θα εφαρμόσουμε ρεύμα 200 mA στα stepper του άξονα X και Y.

400mA για τον άξονα Z, αυτό απαιτείται λόγω της μεγαλύτερης ισχύος που απαιτείται για την ανύψωση της κεφαλής εγγραφής.

400 mA για την τροφοδοσία του κινητήρα του εξωθητή, καθώς είναι καταναλωτής υψηλού ρεύματος.

Βήμα 7: Δημιουργία της Μηχανής Δομής

Στον παρακάτω σύνδεσμο θα βρείτε τα απαραίτητα πρότυπα για λέιζερ που κόβουν εξαρτήματα. Χρησιμοποιήσαμε ακρυλικές πλάκες πάχους 5mm, αλλά μπορούν να χρησιμοποιηθούν και άλλα υλικά όπως ξύλο, ανάλογα με τη διαθεσιμότητα και την τιμή.

Ρυθμίσεις λέιζερ και παραδείγματα για το πρόγραμμα Auto Cad: Λήψη. .

Ο σχεδιασμός του πλαισίου καθιστά δυνατή την κατασκευή του μηχανήματος χωρίς κόλλα: όλα τα μέρη συναρμολογούνται χρησιμοποιώντας μηχανικές συνδέσεις και βίδες. Πριν κόψετε με λέιζερ μέρη του πλαισίου, βεβαιωθείτε ότι ο κινητήρας είναι καλά στερεωμένος στη μονάδα CD/DVD. Θα πρέπει να μετρήσετε και να τροποποιήσετε τις τρύπες στο πρότυπο CAD.

Βήμα 8: Βαθμονόμηση των αξόνων X, Y και Z

Παρόλο που το ληφθέν υλικολογισμικό Marlin έχει ήδη μια τυπική βαθμονόμηση για την ανάλυση άξονα, θα πρέπει να περάσετε από αυτό το βήμα, εάν θέλετε να ρυθμίσετε με ακρίβεια τον εκτυπωτή σας. Εδώ θα ενημερωθείτε για μικροπρογράμματα που σας επιτρέπουν να ρυθμίσετε το βήμα του λέιζερ στο χιλιοστό· το μηχάνημά σας χρειάζεται πραγματικά αυτές τις ακριβείς ρυθμίσεις. Αυτή η τιμή εξαρτάται από τα βήματα του κινητήρα σας και το μέγεθος του σπειρώματος των κινούμενων ράβδων των αξόνων σας. Κάνοντας αυτό, θα βεβαιωθούμε ότι η κίνηση του μηχανήματος ταιριάζει πραγματικά με τις αποστάσεις στον G-code.

Αυτή η γνώση θα σας επιτρέψει να κατασκευάσετε μόνοι σας μια μηχανή CNC, ανεξάρτητα από τους τύπους και τα μεγέθη των εξαρτημάτων.

Σε αυτήν την περίπτωση, τα X, Y και Z έχουν τις ίδιες ράβδους με σπείρωμα, επομένως οι τιμές βαθμονόμησης θα είναι οι ίδιες γι 'αυτούς (ορισμένες μπορεί να διαφέρουν εάν χρησιμοποιείτε διαφορετικά εξαρτήματα για διαφορετικούς άξονες).

- Ακτίνα τροχαλίας.

- Βήματα ανά περιστροφή του βηματικού κινητήρα μας.

Παράμετροι Micro-stepping (στην περίπτωσή μας 1/16, που σημαίνει ότι σε έναν κύκλο ρολογιού σήματος, εκτελείται μόνο το 1/16 του βήματος, δίνοντας μεγαλύτερη ακρίβεια στο σύστημα).

Ορίζουμε αυτήν την τιμή στο υλικολογισμικό ( βήμα χιλιοστό).

Για τον άξονα Z:

Χρησιμοποιώντας τη διεπαφή Controller (Repetier) διαμορφώνουμε τον άξονα Z, ο οποίος μας επιτρέπει να μετακινήσουμε μια συγκεκριμένη απόσταση και να μετρήσουμε την πραγματική μετατόπιση.

Για παράδειγμα, θα του δώσουμε εντολή να μετακινηθεί 10 mm και να μετρήσει μια μετατόπιση 37,4 mm.

Υπάρχει ένας αριθμός N βημάτων που ορίζεται σε steppermillimeter στο υλικολογισμικό (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

N = N * 10 / 37,4

Η νέα τιμή πρέπει να είναι 682,67.

Το επαναλαμβάνουμε αυτό για 3 ή 4 φορές, επαναμεταγλωττίζοντας και φορτώνοντας ξανά το υλικολογισμικό για τον ελεγκτή, έχουμε μεγαλύτερη ακρίβεια.

Σε αυτό το έργο δεν χρησιμοποιήσαμε τις τελικές ρυθμίσεις για να κάνουμε το μηχάνημα πιο ακριβές, αλλά μπορούν εύκολα να συμπεριληφθούν στο υλικολογισμικό και θα είναι έτοιμο για εμάς.

Είμαστε έτοιμοι για την πρώτη δοκιμή, μπορούμε να χρησιμοποιήσουμε το στυλό για να ελέγξουμε ότι οι αποστάσεις στο σχέδιο είναι σωστές.

Θα συναρμολογήσουμε τον άμεσο δίσκο, όπως φαίνεται στην εικόνα, συνδέοντας τον βηματικό κινητήρα στο κύριο πλαίσιο.

Για βαθμονόμηση, η ροή του πλαστικού πρέπει να αντιστοιχεί σε ένα κομμάτι πλαστικού νήματος και απόσταση (για παράδειγμα 100 mm), βάλτε ένα κομμάτι ταινίας. Στη συνέχεια, μεταβείτε στο Repetier Software και κάντε κλικ στο extrude 100mm, real distance και επαναλάβετε το Βήμα 9 (λειτουργία).

Βήμα 10: Εκτύπωση του πρώτου αντικειμένου

Η συσκευή θα πρέπει τώρα να είναι έτοιμη για την πρώτη δοκιμή. Ο εξωθητής μας χρησιμοποιεί πλαστικό νήμα διαμέτρου 1,75 mm, το οποίο είναι πιο εύκολο στην εξώθηση και πιο εύκαμπτο από την τυπική διάμετρο 3 mm. Θα χρησιμοποιήσουμε πλαστικό PLA, το οποίο είναι βιοπλαστικό και έχει κάποιο πλεονέκτημα έναντι του ABS: λιώνει σε χαμηλότερη θερμοκρασία, κάνοντας την εκτύπωση ευκολότερη.

Τώρα, στο Repetier, ενεργοποιούμε τον τεμαχισμό προφίλ που είναι διαθέσιμος για κοπή Skeinforge. Κατεβάστε .

Εκτυπώνουμε έναν μικρό κύβο βαθμονόμησης (10x10x10mm) στον εκτυπωτή, θα εκτυπωθεί πολύ γρήγορα και θα μπορούμε να εντοπίσουμε προβλήματα διαμόρφωσης και απώλεια βήματος κινητήρα ελέγχοντας το πραγματικό μέγεθος του εκτυπωμένου κύβου.

Έτσι, για να ξεκινήσετε την εκτύπωση, ανοίξτε το μοντέλο STL και κόψτε το χρησιμοποιώντας το τυπικό προφίλ (ή αυτό που κατεβάσατε) από το Skeinforge cutting: θα δούμε μια αναπαράσταση του κομμένου αντικειμένου και τον αντίστοιχο G-code. Ζεσταίνουμε τον εξωθητή και όταν φτάσει στη θερμοκρασία τήξης του πλαστικού (190-210 C ανάλογα με την ποιότητα του πλαστικού) εξωθούμε κάποιο υλικό (πρέσσα εξώθησης) για να δούμε ότι όλα λειτουργούν σωστά.

Ρυθμίζουμε την αρχή σε σχέση με την κεφαλή εξώθησης (x = 0, y = 0, z = 0) και χρησιμοποιούμε χαρτί ως διαχωριστικό· η κεφαλή πρέπει να είναι όσο το δυνατόν πιο κοντά στο χαρτί, αλλά να μην το αγγίζει. Αυτή θα είναι η αρχική θέση για την κεφαλή εξώθησης. Από εκεί μπορούμε να ξεκινήσουμε την εκτύπωση.

Όπως αποδείχθηκε, υπάρχει ένας τεράστιος αριθμός τροποποιήσεων σώματος. Μπορείτε εύκολα να το επαληθεύσετε στις σελίδες RepRap WiKi. Πριν από την τελική επιλογή, έπρεπε να θέσουμε τις ακόλουθες εργασίες - να ελαχιστοποιήσουμε τον αριθμό των εξαρτημάτων που εκτυπώνονται σε έναν εκτυπωτή 3D και να φτιάξουμε το σώμα από φθηνά υλικά που είναι διαθέσιμα στη χώρα μας. Η επιλογή έπεσε στο Reprap Prusa i3. Αυτή η επιλογή, μου φάνηκε, έχει μια αρκετά υψηλή δομική αντοχή του σώματος του μελλοντικού μηχανήματος. Αλλά ο ιστότοπος του συγγραφέα προσφέρει ένα σετ από MDF. Αποφάσισα να δοκιμάσω να υλοποιήσω την ιδέα από dibond πάχους 6mm. Αφού έψαξα γύρω από το δίχτυ, τελικά πήρα τα σχέδια. Πριν παραγγείλω, έφτιαξα τρισδιάστατα μοντέλα όλων των εξαρτημάτων και προσπάθησα να τα συναρμολογήσω. Προς αμηχανία μου, ανακάλυψα ότι δεν ταιριάζουν όλα τα μέρη μεταξύ τους σωστά.

ΑΝΑΒΑΘΜΙΣΕΙΣ ΠΕΡΙΠΤΩΣΕΩΝ

Από τότε που συνέβη αυτό, πέρασα ολόκληρη την επόμενη εβδομάδα ξαναδουλεύοντας τα σχέδια των εξαρτημάτων. Τα μέρη κατασκευάστηκαν λαμβάνοντας υπόψη την κοπή με λέιζερ. Για να φτιάξω ένα πρωτότυπο, αποφάσισα να κάνω τρύπες για την ένωση μεγαλύτερων πάνελ σε περίπτωση έκτακτης ανάγκης πυρκαγιάς. Βρήκα επίσης τη θήκη τραπεζιού αρκετά αδύναμη. Για το λόγο αυτό, έπρεπε να το κάνουμε λίγο πιο μαζικό. Δεδομένου ότι δεν έχω την ευκαιρία να εκτυπώσω μόνος μου πλαστικά μέρη, πριν στείλω τα εξαρτήματα πλαισίου για παραγωγή, αποφασίστηκε να ελεγχθεί η συμβατότητά τους με τα εκτυπωμένα μέρη που επιλέχθηκαν.

Μπορείτε να δείτε τι συνέβη στο παραπάνω σχήμα. Η συναρμολόγηση είναι σχεδιασμένη - μπορείτε να ξεκινήσετε την αγορά του υλικού.

ΑΝΑΖΗΤΗΣΗ ΥΛΙΚΟΥ

Σε αυτό το στάδιο της δουλειάς με περίμενε η πρώτη μου απογοήτευση! Πέρασα τρεις μέρες καλώντας προμηθευτές. Αλλά δεν μπόρεσα να βρω το προγραμματισμένο dibond με πάχος 6 mm - είτε είναι "εκτός εποχής" είτε δεν έχουν αυτό το πάχος. Έπρεπε να σκεφτώ τη μετάβαση σε άλλο υλικό. Η επιλογή έπεσε στο πολυστυρένιο και το μονολιθικό πολυανθρακικό. Και οι δύο θέσεις αποδείχτηκαν δυσπρόσιτες... Ταυτόχρονα, το πολυανθρακικό αποδείχτηκε πιο κατάλληλο από άποψη αντοχής. Αλλά και πιο ακριβά. Τελικά με μεγάλη δυσκολία κατάφερα να αγοράσω ένα φύλλο λευκής πολυστερίνης 6mm. Και πάλι έπρεπε να επιστρέψω στον υπολογιστή για να επεξεργαστώ τα σχέδια. Δεδομένου ότι το φύλλο πολυστερίνης έχει γυαλιστερή επιφάνεια μόνο στη μία πλευρά, επέκτεινα τη λίστα των εξαρτημάτων - αντί για περίπου δύο πανομοιότυπα μέρη, έπρεπε να φτιάξω δύο κατοπτρικές εικόνες. Για να είναι η γυαλιστερή επιφάνεια εξωτερικά.

ΠΑΡΑΓΩΓΗ

Η μηχανή αναζήτησης επέστρεψε ένα τεράστιο μάτσο εταιρειών κοπής λέιζερ. Αλλά μόνο λίγοι ήταν έτοιμοι να αναλάβουν το έργο της κοπής πολυστυρενίου. Και αυτές οι μονάδες δεν ήθελαν να ασχοληθούν με τη μικρή μου παραγγελία! Ένας φαύλος κύκλος - για να παραγγείλετε μια μεγάλη παρτίδα, πρέπει να φτιάξετε ένα πρωτότυπο. Και το πρωτότυπο περιέχει πολύ λίγη κοπή... Αφού πέρασα από τους παλιούς μου προμηθευτές, τελικά κατάφερα να πείσω τους ειδικούς λέιζερ να δοκιμάσουν να κόψουν τα μέρη μου. Υπήρχε μια ολόκληρη θάλασσα χαράς... Και όπως αποδείχτηκε, ήταν μάταιο! Μετά από μια εβδομάδα προσπάθειας, ακόμα δεν μπορούσα να βρω τη λειτουργία κοπής - είτε η άκρη έλιωσε είτε είχα μια κυριολεκτικά κυματιστή γραμμή κοπής. Ως αποτέλεσμα, έχοντας χάσει κάθε ελπίδα να φτιάξω το κιτ μου με λέιζερ, στράφηκα σε μια φρέζα CNC. Ταυτόχρονα, κατάλαβα ξεκάθαρα ότι ο κόφτης στις εσωτερικές γωνίες θα άφηνε σίγουρα ακτίνες, οι οποίες στη συνέχεια θα έπρεπε να «καταστραφούν» με το χέρι. Έστειλα την παραγγελία και βυθίστηκα σε μια μακρά αναμονή...

ΣΥΝΑΡΜΟΛΟΓΗΣΗ ΤΟΥ ΠΛΑΙΣΙΟΥ

Ήρθε μια χαρούμενη μέρα - πήρα τα μέρη μου.  Κόβουμε με κόφτη διαμέτρου 2mm. Όπως μπορείτε να δείτε στην παρακάτω φωτογραφία, στις εσωτερικές γωνίες έχουν μείνει στρογγυλοποιήσεις.

Κόβουμε με κόφτη διαμέτρου 2mm. Όπως μπορείτε να δείτε στην παρακάτω φωτογραφία, στις εσωτερικές γωνίες έχουν μείνει στρογγυλοποιήσεις.

|

|

|

Πήρα ένα μαχαίρι χειροτεχνίας και μια λίμα και ξεκίνησα την επεξεργασία. Μόλις ολοκληρώθηκαν όλα, άρχισα αμέσως να συναρμολογώ το πλαίσιο. Όλα τα μέρη ταιριάζουν μεταξύ τους χωρίς δυσκολία. Είναι αλήθεια ότι σε αυτό το στάδιο έγιναν κάποια λάθη - ενώ βίδωνα τη δεξιά σχάρα, ήμουν πολύ τεμπέλης να σφίξω την αριστερή με μια βίδα. Και από ένα παράλογο ατύχημα, έπεσε έξω από τα αυλάκια του πλαισίου, έπεσε στο τραπέζι και μετά στο πάτωμα. Και, φυσικά, ένα μικρό κομμάτι έσπασε.

Δεν είναι ευχάριστο, αλλά όπως λένε, "προς το καλύτερο". Αν σπάσει, σημαίνει ότι το μέρος είναι λεπτό. Στην επόμενη έκδοση θα κάνω αλλαγές στο σχέδιο. Στο μεταξύ, τοποθέτησα το θραύσμα στην κόλλα και συνέχισα. Η παρακάτω φωτογραφία δείχνει το συναρμολογημένο πλαίσιο.

|

|

|

Γενικά όλα λειτούργησαν... Αφού συναρμολογήσουμε το πλαίσιο, προχωράμε στη βάση. Αυτό απαιτεί πιο επίπονη και προσεκτική δουλειά.

Αρχικά, βιδώστε τρεις οδηγούς τραπεζιού στο πίσω μέρος της θήκης τραπεζιού. Για πιο ασφαλή στερέωση, χρησιμοποίησα αυτοασφαλιζόμενα παξιμάδια. Σε αυτό το στάδιο, το κύριο πράγμα δεν είναι να στερεώσετε σταθερά τους οδηγούς - είναι απαραίτητο να αφήσετε την πιθανότητα μιας ελαφριάς μετατόπισης για να εγκαταστήσετε τα ρουλεμάν στους άξονες χωρίς παραμόρφωση. Στερεώνουμε τον σφιγκτήρα ζώνης του άξονα Υ.

Στη συνέχεια, τοποθετούμε τη βάση του τραπεζιού στους άξονες, στερεώνουμε τους άξονες στις "ΓΩΝΙΕΣ ΒΑΣΗΣ", τοποθετούμε και στερεώνουμε τα μπουλόνια M8.

|

|

|

|

Αφού συναρμολογηθούν οι αριστεροί και δεξιοί οδηγοί, βάζουμε τα εγκάρσια καρφιά και σημειώνουμε τη στερέωσή τους στις γωνίες με παξιμάδια - μην τα σφίξετε μέχρι τέρμα!

|

|

|

Πρέπει να στερεωθεί στη θέση του. Τοποθετήστε εναλλακτικά τη βάση στις αυλακώσεις του πλαισίου και στις δύο πλευρές, στερεώστε τα παξιμάδια. Αυτό θα σας επιτρέψει να ελέγξετε ότι η βάση δεν έχει παραμορφωθεί και να εγκαταστήσετε συμμετρικά τον πείρο που είναι προσαρτημένος στα πλαϊνά πάνελ (ορατός στις παρακάτω εικόνες).

|

|

|

Τοποθετούμε δύο ρουλεμάν σε κάθε «ΚΑΛΥΜΜΑ ΚΛΑΔΟΣ ΚΑΤΩ 625ZZ». Υπάρχουν μόνο δύο από αυτά. Συνδέουμε ένα από τα εξαρτήματα που προκύπτουν στο "Y-AXIS SHANK HOLDER", το δεύτερο στο "X-AXIS SHANK HOUSING". Ταυτόχρονα, τα στοπ για τα ρουλεμάν μου φάνηκαν περιττά. Έχουν πολύ μεγάλη διάμετρο και παρεμποδίζουν την ελεύθερη περιστροφή των ρουλεμάν. Για αυτό το λόγο τα έκοψα.

Αφού συναρμολογηθεί η βάση, την στερεώνουμε πρώτα στο σώμα. Σε αυτό το στάδιο δεν πρέπει να σφίξετε πολύ τα παξιμάδια. Μετά την εγκατάσταση του επιτραπέζιου θερμαντήρα και του εξωθητήρα, θα πρέπει να ελέγξετε τη θέση του τραπεζιού...

Δεν νομίζω ότι αξίζει να σταθώ στην εγκατάσταση οδηγών για τους άξονες X και Z. Όλα είναι εξαιρετικά απλά εδώ! Το μόνο πράγμα είναι ότι για να συνδέσω τους κινητήρες στο καρφί M5, χρησιμοποίησα έναν εύκαμπτο σωλήνα σιλικόνης κατάλληλης διαμέτρου και δεμάτων (εξοικονόμησα λίγο σε εξειδικευμένους αντάπτορες).

Μόλις τελείωσα με τους άξονες και τους οδηγούς X και Z, εγκατέστησα αμέσως το φορείο και αποφάσισα να ελέγξω πώς θα κινούνταν το συγκρότημα του εξωθητήρα. Αποδείχθηκε ότι η βάση του εξωθητήρα ήταν προσκολλημένη στο πλαίσιο του εκτυπωτή.

Θα πρέπει να φτιάξετε ένα διαχωριστικό μεταξύ του φορείου και της θήκης του εξωθητήρα. Το έκοψα από την ίδια πολυστερίνη 6mm. Με αυτό, τίποτα δεν παρεμβαίνει στην κίνηση του κόμβου...

Τώρα μπορείτε να ξεκινήσετε τη συναρμολόγηση του εξωθητήρα. Πρώτα απ 'όλα, τοποθετούμε το ρουλεμάν 608ZZ στον άξονα, κομμένο από τα υπολείμματα των αξόνων οδήγησης. Στη συνέχεια, το συγκρότημα που προκύπτει τοποθετείται στο "WIRE FIXER".

|

|

|

Μετά από αυτό, η συναρμολόγηση ολόκληρου του εξωθητήρα προχώρησε σύμφωνα με το σχέδιο. Όμως επενέβη ένα άλλο λάθος του προμηθευτή. Ήμουν πολύ τεμπέλης για να φτιάξω μόνος μου το αξονικό μπουλόνι της κατασκευής και αποφάσισα να το παραγγείλω στο ebay. Ο πωλητής υποσχέθηκε ότι η απόσταση από την κεφαλή του μπουλονιού μέχρι τις εγκοπές θα ήταν 25 mm. Μάλιστα, αποδείχθηκε ότι ήταν σχεδόν δύο χιλιοστά μικρότερο και οι εγκοπές δεν συμπίπτουν με την τρύπα για το σύρμα! Αλλά αυτό είναι ακόμα καλύτερο... Γιατί, όπως μου φάνηκε, είναι πολύ δύσκολο να ρυθμίσετε τη θέση των εγκοπών στον εξωθητή εάν είναι «άκαμπτα» τοποθετημένες σε σχέση με την κεφαλή του μπουλονιού. Αποφασίστηκε να αποκοπεί το κεφάλι και να κοπεί μια κλωστή Μ8.

Τώρα βίδωσα ένα παξιμάδι με ένα νάιλον ένθετο στο μακρύτερο σπείρωμα και τοποθέτησα τον άξονα στον "ΜΕΓΑΛΟ ΤΡΟΧΟ" του εξωθητήρα. Συναρμολόγησα τον εξωθητή και παρατήρησα πόσο ήταν απαραίτητο να "μετακινηθούν" τα σερίφ. Αποσυναρμολόγησα τη δομή, έσφιξα το παξιμάδι με το ένθετο από νάιλον, προσαρμόζοντας έτσι τη θέση των εγκοπών. Συναρμολόγησε τον εξωθητή.

|

|

|

Το παρακάτω σχήμα δείχνει καθαρά πώς ευθυγραμμίζονται οι θέσεις της οπής για το σύρμα και τα σερίφ. Ταυτόχρονα, δεν χρειάστηκε να περιφράξω τις "χάντρες" με ροδέλες. Αυτός ο σχεδιασμός του άξονα φαινόταν πιο κατάλληλος και πιο εύκολος στην προσαρμογή.

Ήρθε η ώρα να σφίξετε τους ιμάντες των αξόνων X και Y... Το σχέδιο αρχίζει να αποκτά τελειωμένη εμφάνιση.

|

|

|

|

|

|

Αποφάσισα να τα προσθέσω για να εξαλείψω τις «περιττές» κινήσεις των αξόνων Ζ! Επίσης, δεν μου άρεσε που το καρφί M5 στη βασική σχεδίαση δεν ασφαλίζει στη θέση του στην κορυφή. Χρησιμοποιώ ένα μικροσκοπικό ρουλεμάν για να επιτρέψω στον άξονα να περιστρέφεται ελεύθερα διατηρώντας τον στη θέση του.

Το σώμα είναι συναρμολογημένο! Ας ξεκινήσουμε την τοποθέτηση.

ΕΡΓΑΣΙΑ ΣΕ ΜΕΙΟΝΕΚΤΗΜΑΤΑ

Μετά από εργασία με τον εκτυπωτή για αρκετά μεγάλο χρονικό διάστημα, αποκαλύφθηκαν ελλείψεις στη δομή του πλαισίου του.

1) Λόγω της έλλειψης μηχανικής σύνδεσης μεταξύ των δύο οδηγών αξόνων Ζ, το πλαίσιο από πολυστυρένιο δεν έχει επαρκή ακαμψία. Αυτό γίνεται αντιληπτό όταν ένας από τους άξονες Z του εκτυπωτή αγγίζεται έντονα.

2) Σε υψηλές θερμοκρασίες του θερμαινόμενου τραπεζιού, ήταν ξεκάθαρα αντιληπτό πόσο σημαντικά κρεμούσαν οι γωνίες της βάσης του τραπεζιού στο πλάι ενός ρουλεμάν. Εκεί που βρίσκονται τα δύο ρουλεμάν, οι εκτροπές ήταν ασήμαντες.

Λαμβάνοντας υπόψη τα σημεία που αναφέρονται παραπάνω, οριστικοποίησα τις λεπτομέρειες του πλαισίου:

|

|

|

Όπως φαίνεται από τα σχήματα, έχουν γίνει οι ακόλουθες προσθήκες:

— το στήριγμα του άξονα έχει γίνει ενιαίο.

— προστέθηκαν γωνίες που συνδέουν το στήριγμα του άξονα και το πλαίσιο.

— προστέθηκε μια πρόσθετη θέση για τη στερέωση της πλευρικής κολόνας στο πλαίσιο.

— οι πλευρικοί πυλώνες έγιναν πιο ογκώδεις, γεγονός που επέτρεψε στη δομή να γίνει πιο σταθερή (προηγουμένως το πλαίσιο κατέρρεε συνεχώς μέχρι να εγκατασταθούν οι άξονες).

— η θήκη του θερμαινόμενου τραπεζιού είναι εξοπλισμένη με ένα πρόσθετο ρουλεμάν.

ΚΙΤ ΣΥΝΑΡΜΟΛΟΓΗΣΗΣ ΠΛΑΙΣΙΟΥ

Τον Φεβρουάριο, στο ηλεκτρονικό μου κατάστημα (τώρα εργάζομαι ενεργά για τη δημιουργία του) θα είναι διαθέσιμα κιτ για τη συναρμολόγηση ενός πλαισίου από διαφανές ακρυλικό (2200 ρούβλια), λευκό πολυστυρένιο (2200 ρούβλια) και MDF (1500 ρούβλια - επιλογή προϋπολογισμού). Ενώ εργάζομαι σε ένα ηλεκτρονικό κατάστημα, στείλτε αιτήσεις στη διεύθυνση email μου [email προστατευμένο]. Διατίθενται και οι τρεις τύποι κουφωμάτων.

Το σετ αποτελείται από τα ακόλουθα μέρη:

01. ΠΛΑΙΣΙΟ v1.0 (ΚΟΡΝΙΖΟ) 1τεμ.

02. SIDE PANEL v1.0 (SIDE PANEL) 2 τεμ.

03. Z-MOTOR HOLDER v1.0 (Z-MOTOR HOLDER) 2 τεμ.

04. ΓΩΝΙΑ ΣΤΕΡΕΩΣΗΣ Z-MOTOR HOLDER v1.0 (ΓΩΝΙΑ ΚΙΝΗΤΗΡΑΣ) 4τεμ.

05. AXIS HOLDER v1.0 (AXIS HOLDER) 1 τεμ.

06. ΘΕΡΜΑΙΝΟΜΕΝΗ ΒΑΣΗ ΚΡΕΒΑΙΟΥ v1.0 (ΘΕΡΜΑΙΝΟΜΕΝΗ ΤΡΑΠΕΖΙΑ) 1 τεμ.

07. ΓΩΝΙΑ ΣΤΕΡΕΩΣΗΣ ΚΑΤΗΓΟΡΙΟΥ ΑΞΟΝΑ v1.0 (ΓΩΝΙΑ ΣΤΗΡΙΞΗΣ ΑΞΟΝΑ) 2 τεμ.

Μπορείτε να συγκρίνετε την εμφάνιση από τις παρακάτω φωτογραφίες.

ΠΛΑΙΣΙΟ ΑΠΟ ΠΑΝΕΛ MDF

Αρχικά, ήμουν κάπως επιφυλακτικός σχετικά με την κατασκευή ενός σκελετού από MDF. Αλλά αποφάσισα να προσπαθήσω. Ως αποτέλεσμα, οι αμφιβολίες διαλύθηκαν... Το συναρμολογημένο πλαίσιο από αυτό το υλικό αποδείχθηκε αρκετά ανθεκτικό και, κατά τη γνώμη μου, αν χρησιμοποιηθεί προσεκτικά, θα μπορούσε κάλλιστα να γίνει η βάση για έναν 3D εκτυπωτή. Τα μέρη κόπηκαν με λέιζερ. Για το λόγο αυτό, η άκρη έχει μια εντυπωσιακή σκούρα εμφάνιση. Το MDF είναι το φθηνότερο από τα υλικά που παρουσιάζονται στην αντίληψή σας. Ναι, και επεξεργάζεται με αρκετά υψηλή ταχύτητα. Αυτό μας επέτρεψε να επιτύχουμε το χαμηλότερο κόστος και, κατά συνέπεια, την τελική τιμή.

Υπάρχουν φυσικά και μειονεκτήματα. Το κύριο μειονέκτημα είναι η χαμηλή αντοχή στη φθορά του MDF. Με άλλα λόγια, η πολυάριθμη συναρμολόγηση και αποσυναρμολόγηση του πλαισίου είναι ανεπιθύμητη (οι ακίδες οδηγοί μπορεί να καταστραφούν) και απαιτείται προσεκτική χρήση.

|

|

|

Επίσης, κατά τη συναρμολόγηση πλαισίου από MDF, είναι επιθυμητές ροδέλες (ενισχυμένες εάν είναι δυνατόν) για να αυξηθεί η περιοχή σύσφιξης. Κάτι που θα κάνει το σχέδιο λίγο πιο ακριβό.

ΚΟΡΝΙΖΑ ΑΠΟ ΔΙΑΦΑΝΟ ΑΚΡΥΛΙΚΟ (Πλεξιγκλάς)

Πριν επιλέξω το υλικό για το πλαίσιο του πρώτου μου εκτυπωτή, ήξερα ότι το ακρυλικό κόβεται πολύ πιο εύκολα με λέιζερ από το πολυστυρένιο. Πείστηκα για αυτό στην πράξη. Το κύριο πλεονέκτημα, πιστεύω, είναι η σχεδόν τέλεια άκρη και το γεγονός ότι τη στιγμή της κοπής δεν χρειάζεται να αφαιρέσετε την προστατευτική μεμβράνη από το ακρυλικό φύλλο. Αυτό σας επιτρέπει να διατηρείτε τα εξαρτήματα πιο «φρέσκα» για το στάδιο της συναρμολόγησης.

Το μόνο μειονέκτημα που μπορώ να σκεφτώ είναι ότι μπορεί να καταστραφούν εξαρτήματα κατά τη συναρμολόγηση (βίδες σύσφιξης). Αλλά αυτό συμβαίνει σε σπάνιες περιπτώσεις όταν η δύναμη σύσφιξης είναι υπερβολική. Η συναρμολόγηση μου πήγε ομαλά :)! Υπάρχει όμως μια πιθανότητα, σε αντίθεση με το πολυστυρένιο. Και αυτό πρέπει να το θυμόμαστε...

|

|

|

Μου φάνηκε ότι το πλαίσιο που συναρμολογείται από ακρυλικά μέρη είναι λίγο ισχυρότερο από το πλαίσιο πολυστυρενίου - κάμπτεται λιγότερο όταν ασκούνται δυνάμεις σε διαφορετικές κατευθύνσεις.

Κοστίζει λίγο περισσότερο από 2 χιλιάδες δολάρια. Σε κάποιους αυτό μπορεί να φαίνεται σαν μικρό ποσό, αλλά σε άλλους μπορεί να φαίνεται εντελώς απρόσιτο. Κοιτάζοντας τον απλό σχεδιασμό των τρισδιάστατων εκτυπωτών, πολλοί άνθρωποι αναρωτιούνται - είναι δυνατόν να φτιάξετε μόνοι σας έναν 3D εκτυπωτή!;

Αλήθεια, ποιος δεν θα ήθελε να εξοικονομήσει χρήματα; Η κατάσταση με τους τρισδιάστατους εκτυπωτές είναι παρόμοια - η τιμή τους είναι υψηλή, αλλά ανοίγονται ευκαιρίες για δουλειά, επαγγελματικούς λόγους και χόμπι. Ως εκ τούτου, πολλοί άνθρωποι θέτουν το ερώτημα: πώς να φτιάξετε έναν 3D εκτυπωτή με τα χέρια σας;

Αυτό το άρθρο αναπτύχθηκε ειδικά για να εξοικειώσει όσους ενδιαφέρονται για τα γεγονότα και τους μύθους σχετικά με το θέμα της κατασκευής σπιτικών τρισδιάστατων εκτυπωτών. Θα τα μάθετε όλα όπως είναι.

Ας διευκρινίσουμε αμέσως - μόνο ένα άτομο με μεγάλη πρακτική εμπειρία, που γνωρίζει πλήρως τα ηλεκτρονικά, μπορεί να εργαστεί τόσο με το κεφάλι όσο και με τα χέρια του και, καλό θα ήταν, με εμπειρία στην εργασία και αποσυναρμολόγηση μηχανών CNC, μπορεί να κάνει ένα 3D εκτυπωτής από την αρχή μόνος του.

Τύποι τρισδιάστατων εκτυπωτών

Πρώτα πρέπει να προσδιορίσουμε για ποιους τύπους τρισδιάστατων εκτυπωτών θα μιλάμε. Σε αυτό το άρθρο θα μιλήσουμε για τρισδιάστατους εκτυπωτές που δημιουργούν ένα πραγματικό αντικείμενο από λιωμένο πλαστικό ABS.

Υπάρχουν και άλλοι τύποι εκτυπωτών. Για παράδειγμα, δημιουργία αντικειμένου από γύψο όταν η κεφαλή inkjet εφαρμόζει στρώματα το ένα πάνω στο άλλο. Υπάρχουν επίσης συσκευές που σχηματίζουν πολυμερή αντικείμενα με λέιζερ. Αλλά όλοι αυτοί οι εκτυπωτές χαρακτηρίζονται από τεράστια πολυπλοκότητα και υψηλό κόστος. Και οι καρποί της δουλειάς τους είναι εξαιρετικά εύθραυστοι και κατάλληλοι, ίσως, για προβολή.

Αλλά οι εκτυπωτές που χρησιμοποιούν πλαστικό ABS παράγουν πραγματικά ανθεκτικά εξαρτήματα που μπορούν να εξυπηρετήσουν τον προορισμό τους. Για παράδειγμα, μπορείτε να εκτυπώσετε ένα εργαλείο, να το βάλετε σε ένα αυτοκίνητο και να το χρησιμοποιήσετε στο έπακρο. Επειδή το πλαστικό ABS είναι ανθεκτικό και πρακτικό.

Οι τρισδιάστατοι εκτυπωτές που εκτυπώνουν σε πλαστικό ABS είναι ακριβώς η κατηγορία που αναπτύσσεται αλματωδώς. Μπορούν να χρησιμοποιηθούν τόσο στην παραγωγή όσο και στο σπίτι.

Συσκευή 3D εκτυπωτή ABS

Κύριοι κόμβοι:

1) σώμα?

2) οδηγοί?

3) κεφαλή εκτύπωσης.

4) κινητήρες με μπάλα.

5) τροφοδοτικό?

6) ελεγκτές.

Εάν αφαιρέσετε την κεφαλή εκτύπωσης, το σχέδιο είναι παρόμοιο με ένα συμβατικό σύστημα μηχανής CNC που έχει σχεδιαστεί για χάραξη ή φρεζάρισμα. Ωστόσο, υπάρχουν ορισμένες αποχρώσεις.

Αξιολογούμε έναν τρισδιάστατο εκτυπωτή από τα εξαρτήματά του

Ένας έτοιμος εκτυπωτής μπορεί να αγοραστεί σε τιμή που κυμαίνεται από 1,5 έως 3 χιλιάδες δολάρια. Όχι τόσο ακριβό για ένα τόσο ενδιαφέρον, ευέλικτο προϊόν. Τι γίνεται αν προσπαθήσετε να το συναρμολογήσετε μόνοι σας;

Το πρώτο, όχι και το πιο ευχάριστο φαινόμενο, είναι ότι θα πρέπει να αγοράσετε όλα τα εξαρτήματα του εκτυπωτή σε τιμές λιανικής, ενώ οι κατασκευαστικές εταιρείες τα αγοράζουν χύμα, που είναι πολύ φθηνότερα.

Σώμα τρισδιάστατου εκτυπωτή

Η τιμή κυμαίνεται από $100 έως $250. Το σώμα μπορεί να συναρμολογηθεί από κόντρα πλακέ, πλεξιγκλάς, πλαστικό, αλουμίνιο. Η τιμή συν την πληρωμή για εργασίες κοπής με λέιζερ θα εξαρτηθεί από αυτό. Οι υψηλότερες απαιτήσεις για ακρίβεια, ομοιομορφία και ακαμψία της βάσης καθιστούν την προσπάθεια κατασκευής ενός σώματος χρησιμοποιώντας παζλ και λίμα αρκετά δύσκολη. Τουλάχιστον, θα πρέπει να είστε πολύ προσεκτικοί όταν το φτιάχνετε. Η απλούστερη λύση είναι να παραγγείλετε κοπή υλικού σε μηχανή CNC απευθείας σύμφωνα με τα σχέδια του τρισδιάστατου εκτυπωτή.

Οδηγοί

Μπορεί να κοστίσει από $100 έως $300. Διαφέρουν σε είδος και ποιότητα. Θα πρέπει να σημειωθεί ότι το κύριο πράγμα εξαρτάται από την ποιότητα των οδηγών: αν ο εκτυπωτής θα εκτυπώσει τα εξαρτήματα με ακρίβεια ή αν θα βγουν στραβά. Μεταξύ των φθηνών είναι οι κυλινδρικοί οδηγοί. Αλλά εάν θέλετε να επιτύχετε μεγαλύτερη ακρίβεια, συνιστάται να αγοράσετε γραμμικούς οδηγούς. Αλλά τα γραμμικά είναι σχεδόν 10 φορές πιο ακριβά!

Για να φτιάξετε έναν τρισδιάστατο εκτυπωτή με τα χέρια σας, συνήθως χρησιμοποιείτε οδηγούς (μαζί με καρότσι) από συμβατικούς εκτυπωτές. Ευτυχώς, μπορείτε να αγοράσετε ένα μεταχειρισμένο inkjet για πένες.

Βηματικός κινητήρας

Είναι σχετικά εύκολο να το καταλάβεις: ένας λίγο πολύ καλός κινητήρας κοστίζει 30 $, ο εκτυπωτής έχει 4 από αυτούς, για ένα σύνολο 120 $. Κατάλληλο για παλιούς εκτυπωτές dot matrix. Ωστόσο, η εποχή που ένας τέτοιος εκτυπωτής θα μπορούσε να μεταφερθεί στο σπίτι έχει ήδη περάσει.

Κεφαλή εκτύπωσης 3D εκτυπωτή

Ονομάζεται επίσης εξωθητής που τροφοδοτεί μια λεπτή λιωμένη ταινία από πλαστικό ABS. Πρέπει να το χαράξετε μόνοι σας ή να το παραγγείλετε. Ο εξωθητήρας έχει έναν βηματικό κινητήρα, έναν θερμαντήρα, έναν αισθητήρα θερμοκρασίας, έναν ανεμιστήρα και ένα ακροφύσιο (το οποίο είναι το πιο δύσκολο να λειανθεί). Συνολικά θα κοστίσει από 60 έως 150 $. Το 99% των κατασκευαστών 3D εκτυπωτών προτιμούν να αγοράσουν έναν εξωθητήρα.

μονάδα ισχύος

Μια υψηλής ποιότητας, έτοιμη προς χρήση μονάδα, για παράδειγμα, από υπολογιστή, θα κοστίζει 100-120 $. Ωστόσο, όπως και άλλα DIYers, μπορείτε να χρησιμοποιήσετε ένα τροφοδοτικό από έναν παλιό υπολογιστή.

Ελεγκτές

Ίσως οι πιο δύσκολες λεπτομέρειες. Η συντριπτική πλειοψηφία των DIYers απλά δεν μπορούν να φτιάξουν οι ίδιοι ένα χειριστήριο. Εάν αγοράσετε αυτό το εξάρτημα στην αγορά, ο ελεγκτής θα πρέπει να τροποποιηθεί πολύ ώστε να μπορεί να ελέγχει τη λειτουργία του 3D εκτυπωτή. Και το επίπεδο των γνώσεων και των δεξιοτήτων σας για αυτό πρέπει να είναι ακαδημαϊκό. Ο ελεγκτής ελέγχει βηματικούς κινητήρες, θερμαντήρες και ρυθμίζει την παροχή πλαστικού ABS. Επιπλέον, όλες αυτές οι λειτουργίες πρέπει να συντονίζονται με υπολογιστή και ειδικό λογισμικό. Το χειριστήριο μπορεί να σας κοστίσει μεταξύ 200 και 500 $. Ωστόσο, μπορείτε να κατεβάσετε το διάγραμμα κυκλώματος ελεγκτή τρισδιάστατου εκτυπωτή και να παραγγείλετε τη συναρμολόγησή του από έναν οικείο μηχανικό ηλεκτρονικών. Για αυτόν, η εργασία είναι για ένα βράδυ και το κόστος των ανταλλακτικών θα είναι περίπου 50 $.

Αλλα

Και, φυσικά, πρέπει να αγοράσετε διάφορα γρανάζια, ζώνες, δίσκους, επαφές κ.λπ. Τουλάχιστον 80 $ θα εξακολουθήσουν να συγκεντρώνονται. Ωστόσο, όπως και σε άλλα σημεία, υπάρχει η επιλογή χρήσης γραναζιών και ιμάντων χρονισμού από εκτυπωτές inkjet. Οι διαστάσεις των γραναζιών δεν έχουν μεγάλη σημασία· η ταχύτητα κίνησης μπορεί πάντα να ρυθμιστεί στο πρόγραμμα ελέγχου του 3D εκτυπωτή.

Κάνε λοιπόν τα μαθηματικά. Ο προϋπολογισμός αποδεικνύεται ότι είναι 760-1520 δολάρια εάν αγοράσετε όλα τα εξαρτήματα και 110-150 δολάρια εάν προσπαθήσετε να βρείτε δωρητές για έναν σπιτικό 3D εκτυπωτή. Λοιπόν, ένα ακόμη πράγμα - αυτός ο υπολογισμός δεν λαμβάνει υπόψη την εφαρμογή πολλής προσπάθειας και χρόνου για να διασφαλιστεί η συντονισμένη λειτουργία όλων των εξαρτημάτων.

Η εύρεση όλων των απαραίτητων εξαρτημάτων δεν είναι εύκολη υπόθεση. Υπάρχουν όμως επιλογές και εδώ, αν και με παγίδες (περισσότερα για αυτό αργότερα).

Τώρα θα ήθελα να μιλήσω για την αγορά KIT - κιτ για αυτοσυναρμολόγηση. Είναι αλήθεια ότι τέτοια KIT περιλαμβάνουν μόνο βασικά μέρη· για παράδειγμα, μπορεί να μην διαθέτουν περίβλημα και ελεγκτή. Τα σετ κοστίζουν από $500 έως $900 - όλα εξαρτώνται από την πληρότητα και την ποιότητα του σετ.

Είναι λοιπόν πραγματικά δυνατό να συναρμολογήσετε μόνοι σας έναν 3D εκτυπωτή;

Ήρθε η ώρα να απαντήσουμε στο ερώτημα: είναι πραγματικά δυνατό να συναρμολογήσετε μόνοι σας έναν 3D εκτυπωτή ώστε να λειτουργεί και αυτός;;

Αναγκάζομαι να σου πω ένα μυστικό: τον εαυτό μου να κάνει τα πάντασχεδόν αδύνατον. Ωστόσο, αν συνδυάσετε αυτά που πωλούνται με αυτά που μπορείτε να πάρετε - είναι πολύ πιθανό!

Αγοράστε KIT 3D εκτυπωτή

Η κατάσταση με τις Φάλαινες φαίνεται να είναι πιο απλή. Το κύριο πράγμα είναι ότι περιλαμβάνει μια κεφαλή εκτύπωσης και έναν ελεγκτή. Όμως και εδώ μας περιμένουν δυσκολίες. Θα σας πω εκ των προτέρων: κατάφερα να συναρμολογήσω τα πάντα από όλα τα εισαγόμενα ξένα κιτ, αν και έπρεπε να τσιμπήσω πολύ και να ξαναφτιάξω κάποια εξαρτήματα μόνος μου. Για αυτό πρέπει να ευχαριστήσουμε τη Russian Post. Μπορεί να σπάσει το άθραυστο!

Ωστόσο, προσοχή! Για να συναρμολογήσετε και να ρυθμίσετε τα πάντα σωστά, απαιτούνται πολύ συγκεκριμένες γνώσεις, τις οποίες θα πρέπει να εξαγάγετε μόνοι σας από το Διαδίκτυο.

Αποτελέσματα

Ας προσδιορίσουμε τα προβλήματα που αντιμετωπίζει ένα άτομο που συναρμολογεί έναν τρισδιάστατο εκτυπωτή με τα χέρια του.

1. Είναι αρκετά δύσκολο να συναρμολογήσετε ένα δυνατό πλαίσιο χωρίς την παραμικρή αντίδραση. Και ακόμη και με ελάχιστο "κούνημα", τα προϊόντα θα αποδειχθούν αισθητά στραβά. Μόνο ένας πολύ προσεκτικός άνθρωπος ή μια μηχανή CNC μπορεί να φτιάξει ένα ομοιόμορφο πλαίσιο και να εγκαταστήσει τους απαραίτητους οδηγούς.

2. Οι φτηνές «3D σπιτικές μηχανές» συχνά μπλοκάρουν. Όλα αυτά λόγω των ίδιων αντιδράσεων και της ανεπαρκούς ακαμψίας. Εάν απλώς σηκώσετε απρόσεκτα έναν τέτοιο εκτυπωτή με αδύναμο σώμα, μπορεί να μπλοκάρει, γεγονός που θα οδηγήσει σε μεγάλα προβλήματα. Αυτό είναι το κύριο «εμπόδιο» των φθηνών τρισδιάστατων εκτυπωτών και κιτ για τη συναρμολόγησή τους, που πωλούνται για «φθηνά». Δεν θα βρείτε συνδυασμό «φθηνού και υψηλής ποιότητας» σε τέτοια συστήματα. Αποδεδειγμένο στην πράξη!

Για να μειώσετε αυτό το πρόβλημα, αξίζει να χρησιμοποιήσετε υλικά υψηλής ποιότητας για το σώμα (σανίδα MDF αντί για λεπτό κόντρα πλακέ, χοντρό πλεξιγκλάς κ.λπ.) και καλό είναι να παραγγείλετε κοπή αυτού του υλικού σε δρομολογητή CNC. Φυσικά, μπορείτε επίσης να χρησιμοποιήσετε μια σέγα με το χέρι - αλλά θυμηθείτε, κάθε χιλιοστό μπορεί να έχει σημασία!

3. Ελεγκτές. Οι κακοί ελεγκτές προκαλούν πολλά προβλήματα. Στη διαδικασία παραγωγής, είναι ασταθείς, συχνά παρουσιάζουν προβλήματα και υπάρχουν αστοχίες. Και ελεγκτές υψηλής ποιότητας πρέπει να αναπτυχθούν για ένα συγκεκριμένο μοντέλο εκτυπωτή, λαμβάνοντας υπόψη όλες τις αποχρώσεις και τα εξαρτήματα που χρησιμοποιούνται. Το αποτέλεσμα είναι είτε να αγοράσετε ένα έτοιμο χειριστήριο για έναν εκτυπωτή 3D είτε να μάθετε στα φόρουμ ποιο κύκλωμα είναι κατάλληλο για τον συγκεκριμένο 3D εκτυπωτή που σκοπεύετε να φτιάξετε.

Μια καλή λύση είναι να αγοράσετε έναν ελεγκτή 3D εκτυπωτή για τον οποίο υπάρχουν ήδη πολλές κριτικές και έτοιμες λύσεις διαμόρφωσης.

4. Κεφαλή εκτύπωσης (PG). Ένα αυτοδημιούργητο PG είναι απίθανο να εκτυπώσει με ακρίβεια. Τα εξαρτήματα θα χαρακτηρίζονται από τραχύτητα, σε αντίθεση με τους εργοστασιακούς 3D εκτυπωτές. Η πραγματική ανάλυση των PG που πωλούνται σε κιτ KIT δεν υπερβαίνει τα 0,3-0,4 mm. Για παράδειγμα, πολλοί από τους εργοστασιακούς εκτυπωτές μπορούν ήδη να εκτυπώσουν σε στρώματα 0,01-0,1 mm. Ωστόσο, το κεφάλι μπορεί να αγοραστεί ξεχωριστά.

Μην νομίζετε ότι ο σκοπός αυτού του άρθρου είναι να σας αποθαρρύνει από τις ικανότητές σας ή να σας αποθαρρύνει εντελώς από το να δημιουργήσετε μόνοι σας έναν τρισδιάστατο εκτυπωτή. Απλώς σκεφτείτε το και αποφασίστε αν μπορείτε να αντεπεξέλθετε σε μια τόσο μη τετριμμένη εργασία όπως η κατασκευή ενός τρισδιάστατου εκτυπωτή. Μια πλήρης περιγραφή μιας τέτοιας παραγωγής θα απαιτήσει περισσότερα από ένα άρθρα. Ακόμη και με όλα τα σχέδια στο χέρι, θα πρέπει να μελετήσετε πολλά υλικά, να πραγματοποιήσετε πολλές δοκιμές, ρυθμίσεις και να αφιερώσετε πολλές ώρες σε επίπονη εργασία. Εάν ενδιαφέρεστε να δουλέψετε με τα χέρια σας και να αφιερώσετε 2-3 μήνες στη συναρμολόγηση και τη διαμόρφωση - προχωρήστε! Αλλά αν θέλετε να το ετοιμάσετε σε λίγες μέρες, τότε είναι καλύτερα να πάτε να αγοράσετε έναν 3D εκτυπωτή.

Ένας σύγχρονος εκτυπωτής προσθέτων δεν είναι φθηνή απόλαυση. Για να γίνετε ιδιοκτήτης μιας «μηχανής» υψηλής τεχνολογίας, θα πρέπει να ξοδέψετε αρκετές εκατοντάδες ή και χιλιάδες δολάρια. Πολλοί υποστηρικτές της τρισδιάστατης εκτύπωσης αναρωτιούνται πώς να συναρμολογήσουν έναν 3D εκτυπωτή με τα χέρια τους; Εάν μια συσκευή μπορεί να παράγει εξαρτήματα όλων των σχημάτων και μεγεθών, γιατί να μην προσπαθήσετε να εκτυπώσετε ακριβώς το ίδιο;

Η αυτοαναπαραγωγή ως εναλλακτική λύση στα εμπορικά μοντέλα

Στην πραγματικότητα, οι μηχανικοί αγωνίζονται εδώ και χρόνια για να κάνουν την τεχνολογία τρισδιάστατης εκτύπωσης διαθέσιμη στο κοινό.

Οι μηχανισμοί αυτοαναπαραγωγής συζητήθηκαν για πρώτη φορά το 2004. Το έργο ονομάζεται 3D printer reprap. Οι συσκευές αυτού του τύπου μπορούν να αναπαράγουν ακριβή αντίγραφα των εξαρτημάτων τους.

Ο πρώτος ήταν ένας τυπογράφος που λεγόταν Δαρβίνος. Κατάφερε να αναπαράγει περίπου το 60% των στοιχείων του για το αντίγραφο της κόρης του. Αντικαταστάθηκε από το "Mendel", ικανό να λειτουργεί όχι μόνο με πλαστικό, αλλά και με μαρμαρόσκονη, τάλκη και κράματα μετάλλων.

Παρά το γεγονός ότι η αρχή reprap έχει κερδίσει την εμπιστοσύνη των χρηστών του εξοπλισμού εκτύπωσης και έχει αποκτήσει τεράστια δημοτικότητα μεταξύ των ερασιτεχνών μηχανικών, δεν μπορεί να ονομαστεί τέλεια.

Το βασικό κόστος μιας τυπικής πλατφόρμας για τη δημιουργία παρόμοιων κλώνων είναι 350 ευρώ. Ένα επαγγελματικό αυτοαναπαραγόμενο μηχάνημα ικανό να εκτυπώνει τα δικά του ηλεκτρικά κυκλώματα κοστίζει 3.000 ευρώ.

Και στις δύο περιπτώσεις, ο αγοραστής θα πρέπει να καταβάλει μεγάλη προσπάθεια για να λειτουργήσει πλήρως το αντίγραφό του.

Συναρμολόγηση τρισδιάστατου εκτυπωτή

Πρώτα απ 'όλα, θα πρέπει να αναζητήσετε εξαρτήματα και εξαρτήματα που σήμερα δεν μπορούν να παραχθούν εξ ολοκλήρου σε έναν συμβατικό εκτυπωτή. Ένας αρχάριος μηχανικός θα πρέπει να αγοράσει, να εγκαταστήσει και να βαθμονομήσει τα ακόλουθα:

- — αισθητήρες για τη μέτρηση της θερμοκρασίας του ακροφυσίου του εξωθητή και του πίνακα θέρμανσης.

- — βηματικοί κινητήρες που οδηγούν την κεφαλή εκτύπωσης και την πλατφόρμα κατασκευής·

- — ελεγκτής βηματικού κινητήρα.

- — οριακούς αισθητήρες για τον προσδιορισμό του «μηδέν».

- — θερμίστορ.

- — εξωθητής και θερμαντήρας τραπεζιού εργασίας.

Τα παραπάνω ανταλλακτικά επιλέγονται με βάση τις διαστάσεις της συσκευής και τους στόχους που έχουν τεθεί για αυτήν. Ο συνολικός προϋπολογισμός μιας σπιτικής συσκευής μπορεί εύκολα να είναι ίσος με το κόστος ενός φθηνού εκτυπωτή FDM με μέση ποιότητα εκτύπωσης.

Εκτυπωτές Reprap - ημικατεργασμένα προϊόντα στον κόσμο του 3D

Στην πραγματικότητα, η συναρμολόγηση ενός 3D εκτυπωτή με τα χέρια σας είναι πιο δύσκολη από ό, τι μπορεί να φαίνεται με την πρώτη ματιά. Δυστυχώς, η τεχνολογία reprap απέχει πολύ από το να είναι τέλεια και απευθύνεται κυρίως σε άτομα με εκπαίδευση μηχανικής. Για όλους τους άλλους, παρέχονται κιτ που μπορούν να συναρμολογηθούν ακολουθώντας τις οδηγίες και κρατώντας ένα κατσαβίδι σταθερά στο χέρι σας.

Για παράδειγμα, ο εκτυπωτής DLP Sedgwick v2.0 Kit. Η μηχανή φωτοπολυμερούς έχει σχεδιαστεί για εκτύπωση ακρυλικών μοντέλων. Υπάρχουν δύο επιλογές συσκευής για να διαλέξετε: με όγκο ρεζερβουάρ 75x75x50mm και 75x75x120mm. Η τελική συσκευή μπορεί να εκτυπώσει με ελάχιστο πάχος στρώσης 100 μm.

Με τη σειρά του, το κιτ Engineer (Prusa i3) σάς επιτρέπει να συναρμολογήσετε έναν εκτυπωτή για τη τήξη στρώμα προς στρώμα πλαστικού ABS και PLA με πάχος στρώσης 0,3-0,5 mm. Ο όγκος του θαλάμου εργασίας είναι 200x200x180mm.

Τα κιτ DIY βελτιώνονται συνεχώς. Το 2015, κυκλοφόρησαν οι πρώτοι εκτυπωτές της σειράς PROtos v3 από τον Γερμανό κατασκευαστή Γερμανικό RepRap. Η συσκευή, όπως και άλλα μοντέλα αυτού του τύπου, πωλείται ασυναρμολογημένη.

Αλλά ο κατασκευαστής έλαβε υπόψη τις προηγούμενες ελλείψεις και παρουσίασε ένα κιτ που ήταν πολύ πιο εύκολο στη συναρμολόγηση από ποτέ. Το νέο προϊόν είναι εξοπλισμένο με έτοιμη πλατφόρμα εκτύπωσης, ενισχυτικά στηρίγματα αλουμινίου που του δίνουν επιπλέον περιθώριο αντοχής, καρούλι από ιδιόκτητα καλώδια με προετοιμασμένους συνδέσμους, καθώς και συναρμολογημένες σανίδες.

Εάν προηγουμένως ήταν σχεδόν αδύνατο να συναρμολογηθεί ανεξάρτητα ένας σωστά λειτουργικός εκτυπωτής, τότε χάρη στις προσπάθειες Γερμανών μηχανικών, κάθε αγοραστής είχε την ευκαιρία να συναρμολογήσει μια συσκευή τρισδιάστατης εκτύπωσης εξοπλισμένη με δύο εξωθητήρες με τα χέρια του.

Αξιοσημείωτο είναι ότι οι μηχανικοί της PROtos v3 αποφάσισαν να μην περιορίσουν τις δυνατότητες της μηχανής εκτύπωσης και την εκπαίδευσαν να λειτουργεί με όλους τους γνωστούς τύπους πλαστικού, όπως ABS, PLA, PP, PS, PVA, smartABS, Laybrick, Bendlay και Laywood.

Το κόστος του σετ είναι 999 ευρώ. Από την άλλη πλευρά, ένας εργοστασιακά συναρμολογημένος εκτυπωτής πωλείται στα 1.559 €.

Πώς να συναρμολογήσετε μόνοι σας έναν τρισδιάστατο εκτυπωτή από παλιοσίδερα

Δύο υποψήφιοι μπορούν να διαγωνιστούν για μια θέση στην κατηγορία «φθηνότερος 3D εκτυπωτής DIY». Το μοντέλο EWaste δεν θα κοστίζει περισσότερο από 60 $, με την προϋπόθεση ότι μπορείτε να βρείτε κατάλληλα εξαρτήματα που έχουν διασωθεί από παλιές συσκευές.

Θα χρειαστείτε δύο μονάδες CD/DVD, μια μονάδα δισκέτας, ένα τροφοδοτικό υπολογιστή, υποδοχές, σωλήνες συρρίκνωσης θερμότητας και έναν κινητήρα NEMA 17.

Μια εναλλακτική λύση είναι να χρησιμοποιήσετε κόντρα πλακέ, παξιμάδια, καλώδια, μπουλόνια και σκραπ αλουμινίου. Συνδέστε τα όλα στο βηματικό μοτέρ και στην κασέτα θέρμανσης χρησιμοποιώντας ένα συγκολλητικό σίδερο. Θα βρείτε τη λεπτομερή διαδικασία συναρμολόγησης του αιγυπτιακού ATOM 3D εδώ.

Παρεμπιπτόντως, για να αποκτήσετε τον δικό σας εκτυπωτή, δεν χρειάζεται να είστε κύριος στη χρήση φυσητήρα. Αρκεί να αποσυναρμολογήσετε πολλά φωτοαντιγραφικά. Έτσι, ένας τρισδιάστατος εκτυπωτής συναρμολογημένος από ανακυκλωμένους MFP λέιζερ Xerox 4118 και Xerox M15 εμφανίστηκε στη Ρωσία.

Για να γίνει πραγματικότητα η ιδέα, ο μηχανικός χρειαζόταν χαλύβδινους οδηγούς, τρία πλαστικά ρουλεμάν, πολλά μεταλλικά προφίλ, 4 κινητήρες, δύο από τους οποίους υποστηρίζουν τη λειτουργία microstep. Επιπλέον, ο συγγραφέας του έργου χρησιμοποίησε ένα θερμίστορ για τη σόμπα, 3 οπτικούς αισθητήρες και καλώδια σύνδεσης.

Ίσως η τελική μονάδα να μην λάμπει με σχεδιαστικές απολαύσεις, αλλά αντιμετωπίζει αρκετά καλά την εκτύπωση με το συνηθισμένο πλαστικό ABS. Το κόστος του σπιτικού προϊόντος είναι απίθανο να ξεπεράσει τα 50 $, υπό την προϋπόθεση ότι ο συγγραφέας της ιδέας είχε κάποια εξαρτήματα σε απόθεμα.

Ωστόσο, με την κατάλληλη ικανότητα, μπορείτε να προσπαθήσετε να συναρμολογήσετε κάτι πιο τέλειο. Κινέζοι μηχανικοί από την Makeblock, μια εταιρεία που ειδικεύεται στην ανάπτυξη της ρομποτικής, πρόσφεραν ευγενικά τη «συνταγή» τους για μια φθηνή μηχανή 3D εκτύπωσης.

Ο εκτυπωτής συναρμολογήθηκε από αυτοσχέδια εργαλεία και μηχανισμούς που πωλούνται στην ελεύθερη αγορά. Κινέζοι προγραμματιστές χρησιμοποίησαν το επώνυμο πλαίσιο Makeblock με μια πλατφόρμα τύπου i3, το οποίο μπορείτε να αγοράσετε στο κατάστημα της εταιρείας.

Η πλακέτα Arduino MEGA 2560+ RAMPS είναι υπεύθυνη για το ηλεκτρικό μέρος. Η συσκευή ελέγχεται χρησιμοποιώντας επιτραπέζιο υπολογιστή με προεγκατεστημένο ειδικό λογισμικό Printrun (λήψη).

Ποια επιλογή να διαλέξετε εξαρτάται από εσάς. Οι αυτοαναπαραγόμενοι εκτυπωτές αναπτύσσονται και εξελίσσονται γρήγορα. Αλλά ένα τέτοιο κιτ δεν είναι πολύ φθηνότερο από ένα κανονικό εμπορικό μοντέλο, καθώς είναι μια πλήρης πλατφόρμα για γρήγορη δημιουργία πρωτοτύπων. Το δημόσιο στερεότυπο ότι οι rep-raps είναι απλά παιχνίδια προϋπολογισμού έχει βυθιστεί στη λήθη μαζί με τις δηλώσεις της NASA.

Αποδεικνύεται ότι οι αστροναύτες σχεδιάζουν να πάρουν αρκετούς από αυτούς τους εκτυπωτές στο διάστημα στο εγγύς μέλλον. Σύμφωνα με τους μηχανικούς, οι αυτοαναπαραγόμενοι εκτυπωτές θα βοηθήσουν στην εξοικονόμηση του χρησιμοποιήσιμου χώρου και της ικανότητας μεταφοράς του λεωφορείου. Προβλέπεται ότι θα χρησιμοποιηθούν για την κατασκευή διαστημικών βάσεων στη Σελήνη και τον Άρη.

Οι τρισδιάστατοι εκτυπωτές θα χρησιμοποιούν λεπτή άμμο ως μελάνι.

Ποια επιλογή να διαλέξετε εξαρτάται από εσάς. Οι αυτοαναπαραγόμενοι εκτυπωτές αναπτύσσονται και εξελίσσονται γρήγορα. Αλλά ένα τέτοιο κιτ δεν είναι πολύ φθηνότερο από ένα κανονικό εμπορικό μοντέλο, καθώς είναι μια πλήρης πλατφόρμα για γρήγορη δημιουργία πρωτοτύπων.

Οι εκτυπωτές 3D Rep-rap σάς επιτρέπουν να εξοικονομήσετε αρκετές δεκάδες ή εκατοντάδες δολάρια, αλλά θα πρέπει να προσαρμόσετε μόνοι σας το τελικό δείγμα, γι' αυτό η ποιότητα εκτύπωσης μπορεί να υποφέρει. Οι σπιτικοί εκτυπωτές είναι μια επιλογή για άτομα με εκπαίδευση μηχανικής και αξιοσημείωτη υπομονή.

Μου κάνουν περιοδικά ερωτήσεις σχετικά με τα «βατόμουρα», τα «πορτοκάλια» και πού πηγαίνουν και γιατί. Και εδώ αρχίζω να καταλαβαίνω ότι πριν γράψω "στενές" οδηγίες για τη ρύθμιση, θα ήταν ωραίο να μιλήσουμε εν συντομία για το πώς λειτουργεί γενικά αυτή η κουζίνα, από κάτω προς τα πάνω και από αριστερά προς τα δεξιά. Κάλλιο αργά παρά ποτέ, γι' αυτό φέρνουμε στην προσοχή σας ένα είδος εκπαιδευτικού προγράμματος για arduinos, ράμπες και άλλες τρομακτικές λέξεις.

Το γεγονός ότι πλέον έχουμε την ευκαιρία να αγοράσουμε ή να συναρμολογήσουμε τον δικό μας 3D εκτυπωτή FDM σε λογική τιμή οφείλεται στο κίνημα RepRap. Δεν θα μιλήσω τώρα για την ιστορία και την ιδεολογία του - αυτό που είναι σημαντικό για εμάς τώρα είναι ότι στο πλαίσιο του RepRap δημιουργήθηκε ένα συγκεκριμένο «κύριο σύνολο» υλικού και λογισμικού.

Για να μην επαναλάβω τον εαυτό μου, θα πω μια φορά: στο πλαίσιο αυτού του υλικού, σκέφτομαι μόνο τους "συνηθισμένους" 3D εκτυπωτές FDM, χωρίς να δίνω προσοχή στα βιομηχανικά ιδιόκτητα τέρατα· αυτό είναι ένα εντελώς ξεχωριστό σύμπαν με τους δικούς του νόμους. Οι οικιακές συσκευές με το δικό τους υλικό και λογισμικό θα παραμείνουν επίσης εκτός του πεδίου εφαρμογής αυτού του άρθρου. Στη συνέχεια, με τον όρο "3D printer" εννοώ μια πλήρως ή μερικώς ανοιχτή συσκευή με "αυτιά" που προεξέχουν έξω από το RepRap.

Μέρος πρώτο - 8 bit είναι αρκετά για όλους.

Ας μιλήσουμε για μικροελεγκτές Atmel οκτώ bit με αρχιτεκτονική AVR, σε σχέση με την 3D εκτύπωση. Ιστορικά, ο «εγκέφαλος» των περισσότερων εκτυπωτών είναι ένας μικροελεγκτής οκτώ bit της Atmel με αρχιτεκτονική AVR, συγκεκριμένα, ο ATmega 2560. Και για αυτό φταίει ένα άλλο μνημειώδες έργο, το όνομά του είναι Arduino. Το στοιχείο λογισμικού του δεν ενδιαφέρει σε αυτήν την περίπτωση - ο κώδικας Arduino είναι πιο κατανοητός για αρχάριους (σε σύγκριση με τον κανονικό C/C++), αλλά λειτουργεί αργά και καταναλώνει πόρους όπως οι δωρεάν.

Επομένως, όταν οι προγραμματιστές του Arduino αντιμετωπίζουν έλλειψη απόδοσης, είτε εγκαταλείπουν την ιδέα είτε μετατρέπονται σιγά σιγά σε ενσωματωμένους («κλασικούς» προγραμματιστές συσκευών μικροελεγκτή). Ταυτόχρονα, παρεμπιπτόντως, δεν υπάρχει απολύτως καμία ανάγκη να πετάξετε το υλικό Arduino - είναι φθηνό και βολικό (με τη μορφή κινεζικών κλώνων), απλά αρχίζει να θεωρείται όχι ως Arduino, αλλά ως μικροελεγκτής με το ελάχιστο απαραίτητο υλικό.

Στην πραγματικότητα, το Arduino IDE χρησιμοποιείται ως ένα εύκολο στην εγκατάσταση σετ μεταγλωττιστή και προγραμματιστή· δεν υπάρχει μυρωδιά «γλώσσας» Arduino στο υλικολογισμικό.

Αλλά ξεφεύγω λίγο. Το καθήκον του μικροελεγκτή είναι να εκδίδει ενέργειες ελέγχου (εκτελέστε το λεγόμενο "knogodryg") σύμφωνα με τις οδηγίες που λαμβάνονται και τις ενδείξεις του αισθητήρα. Ένα πολύ σημαντικό σημείο: αυτοί οι μικροελεγκτές χαμηλής κατανάλωσης έχουν όλα τα τυπικά χαρακτηριστικά ενός υπολογιστή - ένα μικρό τσιπ περιέχει επεξεργαστή, RAM και μνήμη μόνο για ανάγνωση (FLASH και EEPROM). Αλλά αν ο υπολογιστής εκτελεί ένα λειτουργικό σύστημα (και ήδη «επιλύει» την αλληλεπίδραση μεταξύ του υλικού και πολλών προγραμμάτων), τότε στο «μέγα» έχουμε ακριβώς ένα πρόγραμμα που εκτελείται που λειτουργεί απευθείας με το υλικό. Είναι βασικά.

Μπορείτε συχνά να ακούσετε την ερώτηση γιατί οι ελεγκτές τρισδιάστατων εκτυπωτών δεν κατασκευάζονται με βάση έναν μικροϋπολογιστή όπως το Raspberry Pi. Φαίνεται ότι υπάρχει μεγάλη υπολογιστική ισχύς, μπορείτε να δημιουργήσετε αμέσως μια διεπαφή ιστού και ένα σωρό βολικά καλούδια... Αλλά! Εδώ μπαίνουμε στο τρομακτικό βασίλειο των συστημάτων σε πραγματικό χρόνο.

Η Wikipedia δίνει τον ακόλουθο ορισμό: «Ένα σύστημα που πρέπει να ανταποκρίνεται σε γεγονότα σε ένα περιβάλλον εξωτερικό του συστήματος ή να επηρεάζει το περιβάλλον εντός των απαιτούμενων χρονικών περιορισμών». Για να το θέσω απλά: όταν ένα πρόγραμμα λειτουργεί απευθείας "στο υλικό", ο προγραμματιστής έχει τον πλήρη έλεγχο της διαδικασίας και μπορεί να είναι σίγουρος ότι οι επιδιωκόμενες ενέργειες θα πραγματοποιηθούν με την απαιτούμενη σειρά και ότι στη δέκατη επανάληψη κάτι άλλο δεν θα κολλήσει. μεταξυ τους. Και όταν έχουμε να κάνουμε με το λειτουργικό σύστημα, αυτό αποφασίζει πότε θα εκτελεστεί το πρόγραμμα χρήστη και πότε θα αποσπαστεί η προσοχή δουλεύοντας με τον προσαρμογέα δικτύου ή την οθόνη. Φυσικά, μπορείτε να επηρεάσετε τη λειτουργία του ΛΣ. Αλλά προβλέψιμη εργασία με την απαιτούμενη ακρίβεια μπορεί να επιτευχθεί όχι στα Windows και όχι στο Debian Linux (παραλλαγές των οποίων λειτουργούν κυρίως οι μικροϋπολογιστές), αλλά στο λεγόμενο RTOS (λειτουργικό σύστημα σε πραγματικό χρόνο, RTOS), που αναπτύχθηκε αρχικά (ή τροποποιήθηκε) για αυτές τις εργασίες. Η χρήση του RTOS στο RepRap σήμερα είναι τρομερά εξωτική. Αλλά αν κοιτάξετε τους προγραμματιστές μηχανών CNC, αυτό είναι ήδη ένα φυσιολογικό φαινόμενο.

Για παράδειγμα, η πλακέτα δεν βασίζεται σε AVR, αλλά σε 32-bit NXP LPC1768. Λέγεται smoothieboard. Υπάρχει πολλή δύναμη, και υπάρχουν επίσης πολλές λειτουργίες.

Αλλά το θέμα είναι ότι σε αυτό το στάδιο ανάπτυξης του RepRap, «8 bits είναι αρκετά για όλους». Ναι, 8 bit, 16 MHz, 256 kilobytes μνήμης flash και 8 kilobyte μνήμης RAM. Αν όχι όλοι, τότε πάρα πολλοί. Και για όσους δεν έχουν αρκετά (αυτό συμβαίνει, για παράδειγμα, όταν εργάζεστε με microstepping 1/32 και με οθόνη γραφικών, καθώς και με εκτυπωτές δέλτα, που έχουν σχετικά πολύπλοκα μαθηματικά για τον υπολογισμό των κινήσεων), προσφέρονται πιο προηγμένοι μικροελεγκτές ως λύση. Διαφορετική αρχιτεκτονική, περισσότερη μνήμη, περισσότερη επεξεργαστική ισχύς. Και το λογισμικό εξακολουθεί να λειτουργεί ως επί το πλείστον σε υλικό, αν και ορισμένα φλερτ με το RTOS διαφαίνονται στον ορίζοντα.

Marlin και Mega: συχνότητα σήματος STEP

Πριν προχωρήσουμε στο δεύτερο μέρος και αρχίσουμε να μιλάμε για τα ηλεκτρονικά RepRap. Θέλω να προσπαθήσω να λύσω ένα αμφιλεγόμενο ζήτημα - πιθανά προβλήματα με το 1/32 microstepping. Αν εκτιμήσουμε θεωρητικά, τότε με βάση τις τεχνικές δυνατότητες της πλατφόρμας, η απόδοσή της δεν θα πρέπει να είναι αρκετή για να κινηθεί σε ταχύτητες άνω των 125 mm/s.

Για να δοκιμάσω αυτήν την πρόταση, έφτιαξα έναν «πάγκο δοκιμών», σύνδεσα έναν λογικό αναλυτή και άρχισα να πειραματίζομαι. Το "stand" είναι ένα κλασικό σάντουιτς "Mega+RAMPS" με μετατροπή τροφοδοσίας πέντε volt, έχει εγκατασταθεί ένα πρόγραμμα οδήγησης DRV8825 (1/32). Δεν έχει νόημα να αναφέρουμε τον κινητήρα και το ρεύμα - τα αποτελέσματα είναι πανομοιότυπα με μια «πλήρη» σύνδεση, με οδηγό και χωρίς κινητήρα ή με απουσιάζουν και οδηγός και κινητήρας.

Δηλαδή, ξεκινώντας από συχνότητα διακοπής 10 KHz, παίρνουμε αποτελεσματική συχνότητα έως και 40 KHz. Εφαρμόζοντας μια μικρή αριθμητική σε αυτό, παίρνουμε αυτό:

έως 62,5 mm/s - ένα βήμα ανά διακοπή.

έως 125 mm/s - δύο βήματα ανά διακοπή.

έως 250 mm/s - τέσσερα βήματα ανά διακοπή.

Αυτό είναι μια θεωρία. Τι στην πράξη; Τι γίνεται αν το ρυθμίσετε σε περισσότερα από 250 mm/s; Λοιπόν, εντάξει, δίνω το G1 X1000 F20000 (333,3(3) mm/s) και αναλύω τα αποτελέσματα. Η μετρούμενη συχνότητα παλμού είναι σχεδόν 40 KHz (250 mm/s). Λογικός.

Σε ταχύτητες πάνω από 10.000 mm/min (166,6(6) mm/s) έχω σταθερά χρονικές βυθίσεις. Και στους δύο κινητήρες συγχρονισμένα (θυμηθείτε, CoreXY). Διαρκούν 33 ms, βρίσκονται περίπου 0,1 δευτ. πριν αρχίσει η μείωση της ταχύτητας. Μερικές φορές η ίδια βουτιά εμφανίζεται στην αρχή της κίνησης - 0,1 μετά την ολοκλήρωση της επιτάχυνσης. Γενικά, υπάρχει η υποψία ότι εξαφανίζεται σταθερά σε ταχύτητες έως και 125 mm/s - όταν δηλαδή δεν εφαρμόζονται 4 βήματα διακοπής, αλλά αυτό είναι μόνο μια υποψία.

Δεν ξέρω πώς να ερμηνεύσω αυτό το αποτέλεσμα. Δεν συσχετίζεται με εξωτερικές επιρροές - δεν συμπίπτει με την επικοινωνία μέσω της σειριακής θύρας, το υλικολογισμικό έχει μεταγλωττιστεί χωρίς υποστήριξη για οθόνες ή κάρτες SD.

Σκέψεις

1. Εάν δεν προσπαθήσετε να εξαπατήσετε κάτι με τη Marlin, το ανώτατο όριο ταχύτητας (1,8″, 1/32, 20 δόντια, GT2) είναι 250 mm/s.

2. Σε ταχύτητες άνω των 125 mm/s (υποθετικά) υπάρχει σφάλμα με αστοχία ρολογιού. Δεν μπορώ να προβλέψω πού και πώς θα εκδηλωθεί στην πραγματική δουλειά.

3. Σε πιο σύνθετες συνθήκες (όταν ο επεξεργαστής υπολογίζει εντατικά κάτι) σίγουρα δεν θα είναι καλύτερο, αλλά μάλλον χειρότερο. Πόσο είναι ένα ερώτημα για μια πολύ πιο μνημειώδη μελέτη, γιατί θα πρέπει να συγκρίνω τις κινήσεις που σχεδιάζονται από το πρόγραμμα με τις πραγματικά εκδοθείσες (και συλληφθείσες) παρορμήσεις - δεν έχω αρκετή πυρίτιδα για αυτό.

Μέρος 2. Βήμα κουαρτέτο.

Στο δεύτερο μέρος θα μιλήσουμε για το πώς ο μικροελεγκτής που περιγράφηκε προηγουμένως ελέγχει τους βηματικούς κινητήρες.

Κουνήσου!

Σε «ορθογώνιους» εκτυπωτές, πρέπει να διασφαλίζεται η κίνηση κατά μήκος τριών αξόνων. Ας υποθέσουμε ότι μετακινούμε την κεφαλή εκτύπωσης κατά μήκος του X και του Z και τον πίνακα με το μοντέλο κατά μήκος του Y. Αυτό, για παράδειγμα, είναι το γνωστό Prusa i3, που αγαπούν οι Κινέζοι πωλητές και οι πελάτες μας. Ή ο Μέντελ. Μπορείτε να μετακινήσετε μόνο την κεφαλή στο X και τον πίνακα στα Y και Z. Αυτός είναι, για παράδειγμα, ο Felix. Σχεδόν αμέσως ασχολήθηκα με την εκτύπωση 3D (με το MC5, το οποίο έχει ένα τραπέζι XY και μια κεφαλή Z), έτσι έγινα λάτρης της κίνησης της κεφαλής σε X και Y και του τραπεζιού στο Z. Αυτή είναι η κινηματική του Ultimaker, H-Bot, CoreXY.

Με λίγα λόγια, υπάρχουν πολλές επιλογές. Για απλότητα, ας υποθέσουμε ότι έχουμε τρεις κινητήρες, καθένας από τους οποίους είναι υπεύθυνος για την κίνηση κάποιου στοιχείου κατά μήκος ενός από τους άξονες στο διάστημα, σύμφωνα με το καρτεσιανό σύστημα συντεταγμένων. Στο "pryusha", δύο κινητήρες είναι υπεύθυνοι για την κάθετη κίνηση, αυτό δεν αλλάζει την ουσία του φαινομένου. Τρεις κινητήρες λοιπόν. Γιατί υπάρχει κουαρτέτο στον τίτλο; Γιατί πρέπει ακόμα να προμηθεύουμε πλαστικό.

Στο πόδι

Παραδοσιακά, χρησιμοποιούνται βηματικοί κινητήρες. Το κόλπο τους είναι ο έξυπνος σχεδιασμός των περιελίξεων του στάτορα· ένας μόνιμος μαγνήτης χρησιμοποιείται στον ρότορα (δηλαδή, δεν υπάρχουν επαφές που αγγίζουν τον ρότορα - τίποτα δεν φθείρεται ή σπινθήρες). Ένας βηματικός κινητήρας, όπως υποδηλώνει το όνομά του, κινείται διακριτικά. Το πιο κοινό δείγμα στο RepRap έχει τυπικό μέγεθος NEMA17 (ουσιαστικά, το κάθισμα είναι ρυθμισμένο - τέσσερις οπές στερέωσης και μια προεξοχή με άξονα, συν δύο διαστάσεις, το μήκος μπορεί να ποικίλλει), είναι εξοπλισμένο με δύο περιελίξεις (4 καλώδια) και Η πλήρης περιστροφή του αποτελείται από 200 βήματα (1,8 μοίρες ανά βήμα).

Στην απλούστερη περίπτωση, η περιστροφή ενός βηματικού κινητήρα πραγματοποιείται με διαδοχική ενεργοποίηση των περιελίξεων. Ενεργοποίηση σημαίνει την εφαρμογή τάσης τροφοδοσίας άμεσης ή αντίστροφης πολικότητας στην περιέλιξη. Σε αυτήν την περίπτωση, το κύκλωμα ελέγχου (οδηγός) όχι μόνο πρέπει να μπορεί να αλλάξει "συν" και "πλην", αλλά και να περιορίσει το ρεύμα που καταναλώνεται από τις περιελίξεις. Η λειτουργία με μεταγωγή πλήρους ρεύματος ονομάζεται full-step και έχει ένα σημαντικό μειονέκτημα - σε χαμηλές στροφές ο κινητήρας τραντάζεται τρομερά, σε ελαφρώς υψηλότερες ταχύτητες αρχίζει να κουδουνίζει. Γενικά τίποτα καλό. Για να αυξηθεί η ομαλότητα της κίνησης (η ακρίβεια δεν αυξάνεται, η διακριτικότητα των πλήρων βημάτων δεν εξαφανίζεται πουθενά!) χρησιμοποιείται μια λειτουργία ελέγχου μικροβημάτων. Βρίσκεται στο γεγονός ότι ο περιορισμός του ρεύματος που παρέχεται στις περιελίξεις ποικίλλει κατά μήκος ενός ημιτονοειδούς. Δηλαδή, για ένα πραγματικό βήμα υπάρχει μια σειρά από ενδιάμεσες καταστάσεις - μικροβήματα.

Για την εφαρμογή ελέγχου κινητήρα microstep, χρησιμοποιούνται εξειδικευμένα μικροκυκλώματα. Μέσα στο RepRap υπάρχουν δύο από αυτά - A4988 και DRV8825 (οι μονάδες που βασίζονται σε αυτά τα τσιπ συνήθως ονομάζονται το ίδιο). Επιπλέον, τα πανούργα TMC2100 αρχίζουν να εισχωρούν προσεκτικά. Οι οδηγοί βηματικού κινητήρα κατασκευάζονται παραδοσιακά με τη μορφή μονάδων με πόδια, αλλά μπορούν επίσης να συγκολληθούν σε μια σανίδα. Η δεύτερη επιλογή είναι λιγότερο βολική με την πρώτη ματιά (δεν υπάρχει τρόπος να αλλάξετε τον τύπο του προγράμματος οδήγησης και εάν αποτύχει, εμφανίζονται ξαφνικές αιμορροΐδες), αλλά υπάρχουν επίσης πλεονεκτήματα - σε προηγμένες πλακέτες, συνήθως εφαρμόζεται έλεγχος λογισμικού του ρεύματος κινητήρα , και σε πλακέτες πολλαπλών στρώσεων με κανονική καλωδίωση, οι οδηγοί συγκολλούνται ψυχόμενοι μέσω της «κοιλιάς» του τσιπ στο στρώμα ψύκτρας της πλακέτας.

Αλλά, και πάλι, μιλώντας για την πιο κοινή επιλογή - ένα τσιπ προγράμματος οδήγησης στη δική του πλακέτα τυπωμένου κυκλώματος με πόδια. Διαθέτει τρία σήματα εισόδου - STEP, DIR, ENABLE. Τρεις ακόμη ακίδες είναι υπεύθυνες για τη διαμόρφωση μικροβημάτων. Εφαρμόζουμε ή δεν εφαρμόζουμε μια λογική σε αυτά τοποθετώντας ή αφαιρώντας jumpers (jumpers). Η λογική microstep είναι κρυμμένη μέσα στο τσιπ, δεν χρειάζεται να μπούμε σε αυτό. Μπορείτε να θυμάστε μόνο ένα πράγμα - το ENABLE επιτρέπει στον οδηγό να λειτουργεί, το DIR καθορίζει την κατεύθυνση περιστροφής και ο παλμός που εφαρμόζεται στο STEP λέει στον οδηγό ότι είναι απαραίτητο να κάνει ένα μικροβήμα (σύμφωνα με τη διαμόρφωση που καθορίζεται από τους βραχυκυκλωτήρες).

Η κύρια διαφορά μεταξύ του DRV8825 και του A4988 είναι η υποστήριξή του για κοκκοποίηση 1/32 σταδίου. Υπάρχουν και άλλες λεπτές αποχρώσεις, αλλά αυτό αρκεί για αρχή. Ναι, οι μονάδες με αυτά τα τσιπ εισάγονται στις υποδοχές του πίνακα ελέγχου με διαφορετικούς τρόπους. Λοιπόν, αυτό συνέβη από την άποψη της βέλτιστης διάταξης των σανίδων μονάδων. Και οι άπειροι χρήστες καίγονται.

Γενικά, όσο υψηλότερη είναι η τιμή σύνθλιψης, τόσο πιο ομαλή και αθόρυβη λειτουργούν οι κινητήρες. Αλλά ταυτόχρονα, το φορτίο στα "πόδια" αυξάνεται - τελικά, το STEP πρέπει να εκδίδεται πιο συχνά. Προσωπικά δεν γνωρίζω για κανένα πρόβλημα όταν εργάζομαι στο 1/16, αλλά όταν υπάρχει η επιθυμία να μεταβείτε πλήρως στο 1/32, μπορεί να προκύψει ήδη έλλειψη απόδοσης "μέγα". Το TMC2100 ξεχωρίζει εδώ. Πρόκειται για προγράμματα οδήγησης που λαμβάνουν το σήμα STEP με συχνότητα όπως για το 1/16, και οι ίδιοι «αθροίζονται» στο 1/256. Το αποτέλεσμα είναι ομαλή, αθόρυβη λειτουργία, αλλά όχι χωρίς τα μειονεκτήματά του. Πρώτον, οι μονάδες TMC2100 είναι ακριβές. Δεύτερον, εγώ προσωπικά (σε ένα σπιτικό CoreXY που ονομάζεται Kubocore) αντιμετωπίζω προβλήματα με αυτά τα προγράμματα οδήγησης με τη μορφή παραλειφθέντων βημάτων (ανάλογα, αποτυχία τοποθέτησης) σε επιταχύνσεις άνω του 2000 - αυτό δεν συμβαίνει με το DRV8825.

Για να συνοψίσουμε σε τρεις λέξεις: κάθε οδηγός απαιτεί δύο πόδια μικροελεγκτή για να ρυθμίσει την κατεύθυνση και να παράγει έναν παλμό μικροβήματος. Η είσοδος ενεργοποίησης του προγράμματος οδήγησης είναι συνήθως κοινή σε όλους τους άξονες - υπάρχει μόνο ένα κουμπί για να απενεργοποιήσετε τους κινητήρες στο Repetier-Host. Το Microstepping είναι καλό όσον αφορά την ομαλότητα της κίνησης και την καταπολέμηση των συντονισμών και των κραδασμών. Ο μέγιστος περιορισμός ρεύματος κινητήρα πρέπει να ρυθμιστεί χρησιμοποιώντας αντιστάσεις κοπής στις μονάδες οδήγησης. Εάν το ρεύμα ξεπεραστεί, θα έχουμε υπερβολική θέρμανση των οδηγών και των κινητήρων· εάν το ρεύμα είναι ανεπαρκές, τα βήματα θα παραβλεφθούν.

Spotykach

Το RepRap δεν παρέχει ανατροφοδότηση θέσης. Δηλαδή, το πρόγραμμα του ελεγκτή ελέγχου δεν γνωρίζει πού βρίσκονται αυτήν τη στιγμή τα κινούμενα μέρη του εκτυπωτή. Περίεργο, φυσικά. Αλλά με άμεση μηχανική και κανονικές ρυθμίσεις λειτουργεί. Πριν ξεκινήσει η εκτύπωση, ο εκτυπωτής μετακινεί ό,τι μπορεί στην αρχική θέση και, στη συνέχεια, ξεκινά από αυτήν σε όλες τις κινήσεις. Έτσι, το δυσάρεστο φαινόμενο της παράκαμψης βημάτων. Ο ελεγκτής εκπέμπει παλμούς στον οδηγό, ο οδηγός προσπαθεί να περιστρέψει τον ρότορα. Αλλά εάν υπάρχει υπερβολικό φορτίο (ή ανεπαρκές ρεύμα), εμφανίζεται μια "ανάκαμψη" - ο ρότορας αρχίζει να περιστρέφεται και στη συνέχεια επιστρέφει στην αρχική του θέση. Εάν αυτό συμβεί στον άξονα X ή Y, λαμβάνουμε μετατόπιση στρώσης. Στον άξονα Z, ο εκτυπωτής αρχίζει να "αλείφει" το επόμενο στρώμα στο προηγούμενο, επίσης τίποτα καλό. Συχνά εμφανίζεται μια παράκαμψη στον εξωθητήρα (λόγω βουλωμένου ακροφυσίου, υπερβολικής τροφοδοσίας, ανεπαρκούς θερμοκρασίας, πολύ μικρής απόστασης από το τραπέζι κατά την έναρξη της εκτύπωσης), τότε έχουμε μερικώς ή πλήρως μη εκτυπωμένα στρώματα.

Ο τρόπος με τον οποίο εκδηλώνεται η παράλειψη βημάτων είναι σχετικά σαφής. Γιατί συμβαίνει αυτό? Εδώ είναι οι κύριοι λόγοι:

1. Πάρα πολύ φορτίο. Για παράδειγμα, μια σφιγμένη ζώνη. Ή λοξοί οδηγοί. Ή «νεκρά» ρουλεμάν.

2. Αδράνεια. Για να επιταχύνετε ή να επιβραδύνετε γρήγορα ένα βαρύ αντικείμενο, πρέπει να καταβάλλετε περισσότερη προσπάθεια από ό,τι όταν αλλάζετε ομαλά την ταχύτητα. Επομένως, ο συνδυασμός υψηλών επιταχύνσεων με βαρύ φορείο (ή τραπέζι) μπορεί κάλλιστα να προκαλέσει παράλειψη βημάτων κατά την απότομη εκκίνηση.

3. Λανθασμένη τρέχουσα ρύθμιση του προγράμματος οδήγησης.

Το τελευταίο σημείο είναι γενικά ένα θέμα για ένα ξεχωριστό άρθρο. Εν ολίγοις, κάθε βηματικός κινητήρας έχει μια παράμετρο που ονομάζεται ονομαστικό ρεύμα. Για κοινούς κινητήρες είναι στην περιοχή 1,2 - 1,8 A. Έτσι, με έναν τέτοιο περιορισμό ρεύματος, όλα θα πρέπει να λειτουργούν καλά για εσάς. Αν όχι, τότε οι κινητήρες είναι υπερφορτωμένοι. Εάν δεν υπάρχουν βήματα που παραλείφθηκαν με χαμηλότερο όριο, αυτό είναι γενικά υπέροχο. Όταν το ρεύμα μειώνεται σε σχέση με την ονομαστική τιμή, η θέρμανση των οδηγών (και μπορεί να υπερθερμανθούν) και των κινητήρων μειώνεται (δεν συνιστώνται περισσότερες από 80 μοίρες), καθώς και η ένταση του βηματικού "τραγουδιού" μειώνεται.

Μέρος 3. Πυρετός.

Στο πρώτο μέρος της σειράς, μίλησα για μικρούς, αδύναμους 8-bit μικροελεγκτές Atmel της αρχιτεκτονικής AVR, και συγκεκριμένα για το Mega 2560, που «κυβερνά» τους περισσότερους ερασιτέχνες 3D εκτυπωτές. Το δεύτερο μέρος είναι αφιερωμένο στον έλεγχο των βηματικών κινητήρων. Τώρα - σχετικά με τις συσκευές θέρμανσης.

Η ουσία του FDM (μοντελοποίηση συντηγμένης εναπόθεσης, εμπορικό σήμα Stratasys, κανείς δεν ενδιαφέρεται συνήθως, αλλά οι έξυπνοι άνθρωποι βρήκαν το FFF - την κατασκευή συντηγμένου νήματος) σε σύντηξη νήματος στρώμα-προς-στρώμα. Η εναπόθεση γίνεται ως εξής: το νήμα πρέπει να λιώσει σε μια ορισμένη περιοχή της θερμότητας και το τήγμα, που ωθείται από το συμπαγές τμήμα της ράβδου, συμπιέζεται προς τα έξω μέσω του ακροφυσίου. Όταν η κεφαλή εκτύπωσης κινείται, το νήμα εξωθείται ταυτόχρονα και λειαίνεται στο προηγούμενο στρώμα μέχρι το άκρο του ακροφυσίου.

Φαίνεται ότι όλα είναι απλά. Ψύχουμε το πάνω μέρος του σωλήνα θερμικού φραγμού και θερμαίνουμε το κάτω μέρος και όλα είναι καλά. Υπάρχει όμως μια απόχρωση. Είναι απαραίτητο να διατηρείται η θερμοκρασία του hotend με αξιοπρεπή ακρίβεια, ώστε να ποικίλλει μόνο εντός μικρών ορίων. Διαφορετικά, θα έχουμε ένα δυσάρεστο αποτέλεσμα - μερικά από τα στρώματα εκτυπώνονται σε χαμηλότερη θερμοκρασία (το νήμα είναι πιο παχύρρευστο), μερικά σε υψηλότερη θερμοκρασία (περισσότερο υγρό) και το αποτέλεσμα μοιάζει με ταλάντωση Z. Και τώρα, βρισκόμαστε αντιμέτωποι με το πλήρες ερώτημα της σταθεροποίησης της θερμοκρασίας του θερμαντήρα, ο οποίος έχει πολύ μικρή αδράνεια - λόγω της χαμηλής θερμοχωρητικότητας του, οποιοδήποτε εξωτερικό «φτέρνισμα» (βύθισμα, ανεμιστήρας, ποιος ξέρει τι άλλο) ή σφάλμα ελέγχου οδηγεί αμέσως σε αισθητή αλλαγή της θερμοκρασίας.

Εδώ μπαίνουμε στις αίθουσες ενός κλάδου που ονομάζεται TAU (θεωρία αυτόματου ελέγχου). Όχι ακριβώς η ειδικότητά μου (ειδικός πληροφορικής, αλλά αποφοίτησα από το τμήμα αυτοματοποιημένων συστημάτων ελέγχου), αλλά είχαμε ένα μάθημα όπως αυτό, με έναν δάσκαλο που έδειχνε διαφάνειες σε έναν προβολέα και περιοδικά τρελαινόταν μαζί τους με σχόλια: «Α, το εμπιστεύτηκα αυτοί οι φοιτητές για να μεταφράσουν τις διαλέξεις σε ηλεκτρονική μορφή, είναι εδώ και βάζουν τέτοια τζόμπ, καλά, δεν πειράζει, θα το καταλάβεις». Εντάξει, εκτός από τις λυρικές αναμνήσεις, ας πούμε ένα γεια στον ελεγκτή PID.

Συνιστώ ανεπιφύλακτα να διαβάσετε το άρθρο, είναι γραμμένο αρκετά ξεκάθαρα για τη ρύθμιση PID. Για να το απλοποιήσουμε πλήρως, η εικόνα μοιάζει με αυτό: έχουμε μια συγκεκριμένη τιμή θερμοκρασίας στόχου. Και με μια συγκεκριμένη συχνότητα λαμβάνουμε την τρέχουσα τιμή θερμοκρασίας και πρέπει να εκδώσουμε μια ενέργεια ελέγχου για να μειώσουμε το σφάλμα - τη διαφορά μεταξύ της τρέχουσας και της τιμής στόχου. Η ενέργεια ελέγχου σε αυτή την περίπτωση είναι ένα σήμα PWM προς την πύλη του τρανζίστορ φαινομένου πεδίου (mosfet) του θερμαντήρα. Από 0 έως 255 «παπαγάλοι», όπου 255 είναι η μέγιστη ισχύς. Για όσους δεν ξέρουν τι είναι το PWM, είναι η απλούστερη περιγραφή του φαινομένου.

Ετσι. Κάθε «κύκλος» εργασίας με τη θερμάστρα, πρέπει να λαμβάνουμε μια απόφαση σχετικά με την έξοδο από το 0 έως το 255. Ναι, μπορούμε απλά να ενεργοποιήσουμε ή να απενεργοποιήσουμε τη θερμάστρα χωρίς να ενοχλούμε το PWM. Ας υποθέσουμε ότι η θερμοκρασία είναι πάνω από 210 βαθμούς - δεν την ανάβουμε. Κάτω από 200 - ενεργοποιήστε το. Μόνο στην περίπτωση ενός θερμαντήρα hotend, μια τέτοια εξάπλωση δεν θα μας ταιριάζει, θα πρέπει να αυξήσουμε τη συχνότητα των "κύκλων" λειτουργίας, και αυτές είναι πρόσθετες διακοπές, η εργασία του ADC δεν είναι επίσης δωρεάν και εμείς έχουν εξαιρετικά περιορισμένους υπολογιστικούς πόρους. Γενικά, πρέπει να διαχειριστούμε με μεγαλύτερη ακρίβεια. Επομένως έλεγχος PID. P - αναλογικό, I - ολοκλήρωμα, D - διαφορικό. Η αναλογική συνιστώσα είναι υπεύθυνη για την «άμεση» απόκριση στην απόκλιση, η αναπόσπαστη συνιστώσα είναι υπεύθυνη για το συσσωρευμένο σφάλμα και η διαφορική συνιστώσα είναι υπεύθυνη για την επεξεργασία του ρυθμού μεταβολής του σφάλματος.

Για να το θέσω ακόμα πιο απλά, ο ελεγκτής PID εκδίδει μια ενέργεια ελέγχου ανάλογα με την τρέχουσα απόκλιση, λαμβάνοντας υπόψη το «ιστορικό» και το ρυθμό μεταβολής της απόκλισης. Δεν ακούω συχνά για τη βαθμονόμηση του ελεγκτή PID "marlin", αλλά υπάρχει μια τέτοια συνάρτηση, με αποτέλεσμα να λαμβάνουμε τρεις συντελεστές (αναλογικό, ακέραιο, διαφορικό) που μας επιτρέπουν να ελέγχουμε με μεγαλύτερη ακρίβεια τον θερμαντήρα μας και όχι έναν σφαιρικό ένα στο κενό. Οι ενδιαφερόμενοι μπορούν να διαβάσουν για τον κωδικό Μ303.

Για να δείξω την εξαιρετικά χαμηλή αδράνεια του hotend, απλά φύσηξα πάνω του.

Εντάξει, πρόκειται για το hotend. Όλοι το έχουν όταν πρόκειται για FDM/FFF. Αλλά σε κάποιους αρέσει το ζεστό, και έτσι προκύπτει το υπέροχο και τρομερό τραπέζι θέρμανσης, που καίει μοσφέ και ράμπες. Από ηλεκτρονική άποψη, όλα είναι πιο περίπλοκα με αυτό παρά με ένα hotend - η ισχύς είναι σχετικά μεγάλη. Αλλά από την άποψη του αυτόματου ελέγχου είναι απλούστερο - το σύστημα είναι πιο αδρανές και το επιτρεπόμενο εύρος απόκλισης είναι υψηλότερο. Επομένως, προκειμένου να εξοικονομηθούν υπολογιστικοί πόροι, ο πίνακας ελέγχεται συνήθως σύμφωνα με την αρχή bang-bang ("bang-bang")· περιέγραψα αυτήν την προσέγγιση παραπάνω. Μέχρι να φτάσει η θερμοκρασία στο μέγιστο, ζεσταίνετε το έως και 100%. Στη συνέχεια, αφήστε το να κρυώσει στο ελάχιστο αποδεκτό και ζεσταίνετε ξανά. Σημειώνω επίσης ότι όταν συνδέετε ένα ζεστό τραπέζι μέσω ενός ηλεκτρομηχανικού ρελέ (και αυτό γίνεται συχνά για να "ξεφορτωθεί" το mosfet), μόνο το bang-bang είναι μια αποδεκτή επιλογή· δεν χρειάζεται να κάνετε PWM το ρελέ.

Αισθητήρες

Τέλος, για θερμίστορ και θερμοστοιχεία. Το θερμίστορ αλλάζει την αντίστασή του ανάλογα με τη θερμοκρασία, χαρακτηρίζεται από ονομαστική αντίσταση στους 25 βαθμούς και συντελεστή θερμοκρασίας. Στην πραγματικότητα, η συσκευή είναι μη γραμμική και στο ίδιο "marlin" υπάρχουν πίνακες για τη μετατροπή των δεδομένων που λαμβάνονται από το θερμίστορ σε θερμοκρασία. Το Thermocouple είναι ένας σπάνιος καλεσμένος στο RepRap, αλλά συναντάται. Η αρχή λειτουργίας είναι διαφορετική, το θερμοστοιχείο είναι πηγή EMF. Λοιπόν, δηλαδή, παράγει μια ορισμένη τάση, η τιμή της οποίας εξαρτάται από τη θερμοκρασία. Δεν συνδέεται απευθείας σε RAMPS και παρόμοιες πλακέτες, αλλά υπάρχουν ενεργοί προσαρμογείς. Είναι ενδιαφέρον ότι η Marlin παρέχει επίσης τραπέζια για θερμόμετρα αντίστασης από μέταλλο (πλατινένιο). Δεν είναι τόσο σπάνιο πράγμα στον βιομηχανικό αυτοματισμό, αλλά δεν ξέρω αν εμφανίζεται "ζωντανό" στο RepRap.

Μέρος 4. Ενότητα.

Ένας τρισδιάστατος εκτυπωτής που λειτουργεί με την αρχή FDM/FFF αποτελείται ουσιαστικά από τρία μέρη: μηχανική (μετακίνηση κάτι στο διάστημα), συσκευές θέρμανσης και ηλεκτρονικά που ελέγχουν όλα αυτά.

Σε γενικές γραμμές, έχω ήδη περιγράψει πώς λειτουργεί καθένα από αυτά τα μέρη και τώρα θα προσπαθήσω να κάνω εικασίες σχετικά με το θέμα "πώς συναρμολογείται σε μία συσκευή". Σημαντικό: Θα περιγράψω πολλά από τη σκοπιά ενός οικιακού τεχνίτη που δεν είναι εξοπλισμένος με μηχανήματα επεξεργασίας ξύλου ή μετάλλου και χειρίζεται με σφυρί, τρυπάνι και σιδηροπρίονο. Και επίσης, για να μην απλωθεί πολύ λεπτό, κυρίως γύρω από τον "τυποποιημένο" RepRap - έναν εξωθητή, περιοχή εκτύπωσης στην περιοχή των 200x200 mm.

Ελάχιστη μεταβλητή

Το αρχικό E3D V6 και η πολύ άσχημη τιμή του.

Θα ξεκινήσω με θερμάστρες· δεν υπάρχουν πολλές δημοφιλείς επιλογές εδώ. Σήμερα, το πιο κοινό hotend μεταξύ των DIYers είναι το E3D hotend.

Πιο συγκεκριμένα, οι κινεζικοί κλώνοι του είναι πολύ αιωρούμενης ποιότητας. Δεν θα μιλήσω για τους πόνους του γυαλίσματος ενός μεταλλικού φράγματος ή της χρήσης ενός σωλήνα Bowden "στο ακροφύσιο" - αυτό είναι μια ξεχωριστή πειθαρχία. Από προσωπική εμπειρία, ένα καλό μεταλλικό φράγμα λειτουργεί εξαιρετικά με ABS και PLA, χωρίς ούτε ένα σκίσιμο. Ένα κακό μεταλλικό φράγμα λειτουργεί κανονικά με το ABS και λειτουργεί αηδιαστικά (μέχρι και «καμία περίπτωση» - με PLA), και σε αυτήν την περίπτωση μπορεί να είναι ευκολότερο να εγκαταστήσετε ένα εξίσου κακό θερμικό φράγμα, αλλά με ένθετο από τεφλόν.

Σε γενικές γραμμές, τα E3D είναι πολύ βολικά - μπορείτε να πειραματιστείτε τόσο με θερμικά εμπόδια όσο και με θερμαντήρες - είναι διαθέσιμα και τα "μικρά" και τα Volcano (για παχιά ακροφύσια και γρήγορη βάναυση εκτύπωση). Παρεμπιπτόντως, μια διαίρεση υπό όρους. Τώρα χρησιμοποιώ το Volcano με ακροφύσιο 0,4. Και μερικοί άνθρωποι εφευρίσκουν έναν δακτύλιο αποστάτη και εργάζονται αθόρυβα με κοντά ακροφύσια από ένα κανονικό E3D.

Το ελάχιστο πρόγραμμα είναι να αγοράσετε ένα τυπικό κινέζικο κιτ "E3D v6 + θερμαντήρας + σετ ακροφυσίων + ψυγείο". Λοιπόν, συνιστώ να συσκευάσετε αμέσως ένα πακέτο διαφορετικών θερμικών φραγμών, έτσι ώστε όταν πρόκειται για αυτό, να μην χρειάζεται να περιμένετε για το επόμενο πακέτο.

Ο δεύτερος θερμαντήρας δεν είναι ένα δεύτερο hotend (αν και είναι επίσης καλό, αλλά ας μην το βουτήξουμε), αλλά ένα τραπέζι. Μπορείτε να μετρήσετε τον εαυτό σας στους ιππότες του κρύου τραπεζιού και να μην θέσετε καθόλου το θέμα της θέρμανσης στο κάτω μέρος - ναι, τότε η επιλογή του νήματος περιορίζεται, θα πρέπει να σκεφτείτε λίγο για την ασφαλή στερέωση του μοντέλου στο τραπέζι, αλλά τότε δεν θα μάθετε ποτέ για τους απανθρακωμένους ακροδέκτες RAMPS, τις βαθιές σχέσεις με τα λεπτά καλώδια και το ελάττωμα εκτύπωσης στο πόδι του ελέφαντα. Εντάξει, ας έχουμε ακόμα μια θερμάστρα. Δύο δημοφιλείς επιλογές είναι κατασκευασμένες από αλουμινόχαρτο και αλουμίνιο.

Το πρώτο είναι απλό, φθηνό, αλλά στραβό και «υγρό»· απαιτεί κανονική στερέωση σε άκαμπτη δομή και λείο γυαλί από πάνω. Δεύτερος

- ουσιαστικά η ίδια πλακέτα τυπωμένου κυκλώματος, μόνο το υπόστρωμα είναι αλουμίνιο. Καλή εγγενής ακαμψία, ομοιόμορφη θέρμανση, αλλά κοστίζει περισσότερο.

Ένα μη προφανές μειονέκτημα ενός τραπεζιού αλουμινίου είναι όταν οι Κινέζοι δεν κολλάνε λεπτά καλώδια σε αυτό. Είναι εύκολο να αντικαταστήσετε τα καλώδια σε ένα τραπέζι textolite εάν έχετε βασικές δεξιότητες συγκόλλησης. Αλλά η συγκόλληση 2,5 τετραγώνων στις ράγες μιας σανίδας αλουμινίου είναι μια προηγμένη εργασία, λαμβάνοντας υπόψη την εξαιρετική θερμική αγωγιμότητα αυτού του μετάλλου. Χρησιμοποίησα ένα ισχυρό κολλητήρι (το οποίο έχει ξύλινη λαβή και άκρη του δακτύλου) και έπρεπε να καλέσω έναν σταθμό συγκόλλησης με ζεστό αέρα για να βοηθήσω.

Το πιο ενδιαφέρον

Το καλύτερο μέρος είναι η επιλογή των κινηματογραφικών. Στην πρώτη παράγραφο, ανέφερα αόριστα τη μηχανική ως μέσο «μετακίνησης κάτι στο διάστημα». Τώρα, τώρα ήρθε η ώρα να καταλάβετε τι να μετακινήσετε και πού. Γενικά, πρέπει να έχουμε τρεις βαθμούς ελευθερίας. Και μπορείτε να μετακινήσετε την κεφαλή εκτύπωσης και το τραπέζι με το εξάρτημα, εξ ου και όλη η ποικιλία. Υπάρχουν ριζοσπαστικά σχέδια με σταθερό τραπέζι (εκτυπωτές δέλτα), υπάρχουν προσπάθειες χρήσης σχεδίων φρεζαρίσματος (πίνακας XY και κεφαλή Z) και υπάρχουν γενικές εκτροπές (πολικοί εκτυπωτές ή μηχανικοί SCARA δανεισμένοι από τη ρομποτική). Μπορούμε να μιλάμε για όλο αυτό το χάος για πολύ καιρό. Έτσι, θα περιοριστώ σε δύο σχήματα.

"Pryusha"

Πύλη XZ και πίνακας Υ. Πολιτικά ορθό, θα ονομάσω αυτό το σχέδιο «άξιο». Όλα είναι λίγο-πολύ ξεκάθαρα, έχουν υλοποιηθεί εκατό φορές, έχουν ολοκληρωθεί, τροποποιηθεί, έχουν μπει σε ράγες και έχουν κλιμακωθεί σε μέγεθος.

Η γενική ιδέα είναι η εξής: υπάρχει ένα γράμμα "P", κατά μήκος των ποδιών του οποίου κινείται μια εγκάρσια ράβδος, που κινείται από δύο συγχρονισμένους κινητήρες χρησιμοποιώντας ένα κιβώτιο ταχυτήτων "βιδωτή παξιμάδι" (μια σπάνια τροποποίηση - με ιμάντες). Ένα μοτέρ κρέμεται στην εγκάρσια ράβδο, το οποίο τραβάει την άμαξα αριστερά και δεξιά με μια ζώνη. Ο τρίτος βαθμός ελευθερίας είναι ένα τραπέζι που κινείται μπρος-πίσω. Υπάρχουν πλεονεκτήματα του σχεδιασμού, για παράδειγμα, έχει μελετηθεί εκτενώς ή εξαιρετική απλότητα στην κατασκευή χειροτεχνίας από σκραπ υλικά. Τα μειονεκτήματα είναι επίσης γνωστά - το πρόβλημα του συγχρονισμού των κινητήρων Z, η εξάρτηση της ποιότητας εκτύπωσης από δύο καρφίτσες, οι οποίες θα πρέπει να είναι περισσότερο ή λιγότερο πανομοιότυπες, είναι δύσκολο να επιταχυνθεί σε υψηλές ταχύτητες (αφού κινείται ο σχετικά βαρύς αδρανειακός πίνακας).

Z-τραπέζι

Κατά την εκτύπωση, η συντεταγμένη Z αλλάζει πιο αργά και μόνο προς μία κατεύθυνση. Έτσι θα μετακινήσουμε το τραπέζι κάθετα. Τώρα πρέπει να καταλάβουμε πώς να μετακινήσουμε την κεφαλή εκτύπωσης σε ένα επίπεδο. Υπάρχει μια λύση στο πρόβλημα «κατά μέτωπο» - ουσιαστικά. παίρνουμε την πύλη "pryushi", την βάζουμε στο πλάι, αντικαθιστούμε τα καρφιά με έναν ιμάντα (και αφαιρούμε τον επιπλέον κινητήρα, αντικαθιστώντας τον με ένα γρανάζι), περιστρέφουμε το hotend 90 μοίρες, voila, παίρνουμε κάτι σαν MakerBot Replicator ( όχι τελευταίας γενιάς).

Πώς αλλιώς μπορεί να βελτιωθεί αυτό το σχήμα; Είναι απαραίτητο να επιτευχθεί μια ελάχιστη μάζα κινούμενων μερών. Εάν εγκαταλείψουμε τον άμεσο εξωθητή και τροφοδοτήσουμε το νήμα μέσω του σωλήνα, θα υπάρχει ακόμα ένας κινητήρας Χ που πρέπει να κυληθεί κατά μήκος των οδηγών μάταια. Και εδώ μπαίνει στο παιχνίδι η πραγματική ευρηματικότητα της μηχανικής. Στα ολλανδικά μοιάζει με ένα σωρό άξονες και ιμάντες σε ένα κουτί που ονομάζεται Ultimaker. Η σχεδίαση έχει τελειοποιηθεί σε τέτοιο επίπεδο που πολλοί θεωρούν ότι ο Ultimaker είναι ο καλύτερος επιτραπέζιος εκτυπωτής 3D.

Υπάρχουν όμως απλούστερες λύσεις μηχανικής. Για παράδειγμα, το H-Bot. Δύο σταθεροί κινητήρες, ένας μακρύς ιμάντας, μια χούφτα κυλίνδρους. Και αυτό το πράγμα σας επιτρέπει να μετακινήσετε το φορείο στο επίπεδο XY περιστρέφοντας τους κινητήρες σε μία ή διαφορετικές κατευθύνσεις. Πανεμορφη. Στην πράξη, δημιουργεί αυξημένες απαιτήσεις για δομική ακαμψία, η οποία περιπλέκει κάπως την παραγωγή σπίρτων και βελανιδιών, ειδικά όταν χρησιμοποιούνται ξύλινα ρουλεμάν.

Ένα πιο περίπλοκο σχέδιο, με δύο ιμάντες και ένα μεγαλύτερο μάτσο κυλίνδρων - CoreXY. Νομίζω ότι η καλύτερη επιλογή είναι να το εφαρμόσετε όταν έχετε ήδη μαζέψει το δικό σας ή ένα κινέζικο «κουλούρι», αλλά η δημιουργική φαγούρα δεν έχει υποχωρήσει. Μπορεί να κατασκευαστεί από κόντρα πλακέ, προφίλ αλουμινίου, σκαμπό και άλλα περιττά έπιπλα. Το αποτέλεσμα είναι παρόμοιο στη λειτουργία με το H-Bot, αλλά είναι λιγότερο επιρρεπές σε εμπλοκή και στρίψιμο του πλαισίου σε κόρνα κριαριού.

ΗΛΕΚΤΡΟΝΙΚΑ ΕΙΔΗ

Εάν πρέπει να εξοικονομήσετε χρήματα, τότε το Mega+RAMPS κινεζικής κατασκευής είναι απλά πέρα από τον ανταγωνισμό. Εάν δεν έχετε πολλές γνώσεις σε ηλεκτρικά και ηλεκτρονικά και είστε λίγο νευρικοί, τότε είναι καλύτερα να αναζητήσετε πιο ακριβές, αλλά καλοφτιαγμένες σανίδες από τη Makerbase ή την Geeetech.