บทความนี้นำมาจากเว็บไซต์ต่างประเทศและแปลโดยฉันเอง มีส่วนร่วมในบทความนี้

โปรเจ็กต์นี้อธิบายการออกแบบเครื่องพิมพ์ 3 มิติราคาประหยัดซึ่งส่วนใหญ่สร้างจากชิ้นส่วนอิเล็กทรอนิกส์รีไซเคิล

ผลลัพธ์ที่ได้คือเครื่องพิมพ์ขนาดเล็กที่มีราคาต่ำกว่า 100 เหรียญสหรัฐ

ก่อนอื่น เราจะเรียนรู้วิธีการทำงานของระบบ CNC ทั่วไป (การประกอบและการสอบเทียบ ตลับลูกปืน รางนำ) จากนั้นจึงสอนให้เครื่องจักรตอบสนองต่อคำสั่ง G-code หลังจากนั้น เราจะเพิ่มเครื่องอัดรีดพลาสติกขนาดเล็ก และออกคำสั่งในการสอบเทียบการอัดขึ้นรูปพลาสติก การตั้งค่ากำลังขับ และการดำเนินการอื่นๆ ที่จะทำให้เครื่องพิมพ์มีชีวิตชีวา การทำตามคำแนะนำเหล่านี้จะทำให้คุณได้เครื่องพิมพ์ 3D ขนาดเล็กที่สร้างขึ้นจากส่วนประกอบรีไซเคิลประมาณ 80% ซึ่งให้ศักยภาพที่ดีเยี่ยมและช่วยลดต้นทุนได้อย่างมาก

ในด้านหนึ่ง คุณจะได้รับความรู้เบื้องต้นเกี่ยวกับวิศวกรรมเครื่องกลและการผลิตแบบดิจิทัล และในทางกลับกัน คุณจะได้เครื่องพิมพ์ 3D ขนาดเล็กที่สร้างจากชิ้นส่วนอิเล็กทรอนิกส์ที่นำกลับมาใช้ใหม่ สิ่งนี้จะช่วยให้คุณมีความเชี่ยวชาญมากขึ้นในการจัดการกับปัญหาที่เกี่ยวข้องกับการกำจัดขยะอิเล็กทรอนิกส์

ขั้นตอนที่ 1: X, Y และ Z

ส่วนประกอบที่จำเป็น:

- ไดรฟ์ซีดี/ดีวีดีมาตรฐาน 2 ไดรฟ์จากคอมพิวเตอร์เครื่องเก่า

- ฟลอปปี้ไดรฟ์ 1 อัน

เราสามารถรับส่วนประกอบเหล่านี้ได้ฟรีโดยติดต่อศูนย์บริการซ่อม เราต้องการให้แน่ใจว่ามอเตอร์ที่เราใช้จากฟล็อปปี้ดิสก์เป็นสเต็ปเปอร์มอเตอร์ ไม่ใช่มอเตอร์กระแสตรง

ขั้นตอนที่ 2: การเตรียมมอเตอร์

ส่วนประกอบ:

สเต็ปเปอร์มอเตอร์ 3 ตัวจากไดรฟ์ซีดี/ดีวีดี

1 NEMA 17 stepper motor เราควรซื้ออะไรดี เราใช้มอเตอร์ประเภทนี้กับเครื่องอัดรีดพลาสติกซึ่งต้องใช้แรงมากในการจัดการกับเส้นใยพลาสติก

อุปกรณ์อิเล็กทรอนิกส์ CNC: PLATFORMS หรือ RepRap Gen 6/7 สิ่งสำคัญ เราสามารถใช้ Sprinter/Marlin Open Firmware ได้ ในตัวอย่างนี้ เราใช้อุปกรณ์อิเล็กทรอนิกส์ RepRap Gen6 แต่คุณสามารถเลือกได้ตามราคาและความพร้อมจำหน่าย

แหล่งจ่ายไฟพีซี

สายไฟ ปลั๊กไฟ ท่อหดแบบใช้ความร้อน

สิ่งแรกที่เราต้องการทำคือเมื่อเราพูดถึงสเต็ปเปอร์มอเตอร์แล้ว เราก็สามารถบัดกรีสายไฟเข้ากับพวกมันได้ ในกรณีนี้ เรามีสายเคเบิล 4 เส้นซึ่งเราต้องรักษาลำดับสีที่เหมาะสม (อธิบายไว้ในแผ่นข้อมูล)

ข้อมูลจำเพาะสำหรับซีดี/ดีวีดีสเต็ปเปอร์มอเตอร์: ดาวน์โหลด .

ข้อมูลจำเพาะสำหรับ NEMA 17 Stepper Motor: ดาวน์โหลด .

ขั้นตอนที่ 3: เตรียมแหล่งจ่ายไฟ

ขั้นตอนต่อไปคือการเตรียมไฟฟ้าเพื่อใช้ในโครงการของเรา ก่อนอื่นเราเชื่อมต่อสายไฟทั้งสองเข้าด้วยกัน (ตามที่แสดงในภาพ) เพื่อให้มีพลังงานโดยตรงจากสวิตช์ไปยังขาตั้ง หลังจากนั้นเราเลือกสายไฟสีเหลือง (12V) และสีดำ (GND) หนึ่งเส้นเพื่อจ่ายไฟให้กับคอนโทรลเลอร์

ขั้นตอนที่ 4: ตรวจสอบมอเตอร์และโปรแกรม Arduino IDE

ตอนนี้เราจะตรวจสอบเครื่องยนต์ ในการดำเนินการนี้ เราจำเป็นต้องดาวน์โหลด Arduino IDE (สภาพแวดล้อมการประมวลผลแบบฟิสิคัล) ได้ที่: http://arduino.cc/en/Main/Software

เราจำเป็นต้องดาวน์โหลดและติดตั้งเวอร์ชัน Arduino 23

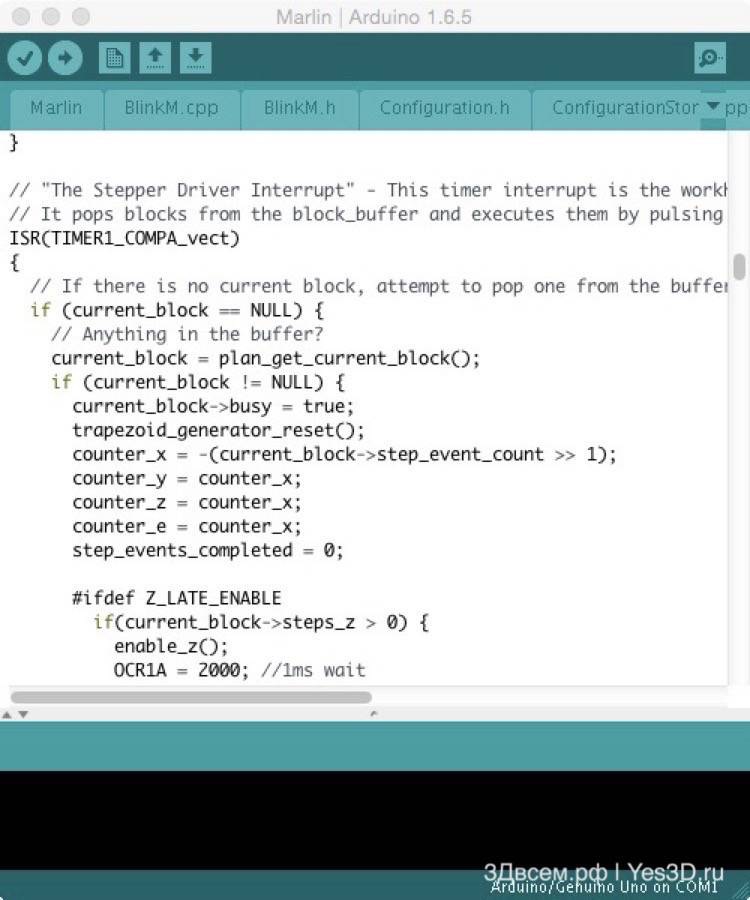

หลังจากนี้เราจะต้องดาวน์โหลดเฟิร์มแวร์ เราเลือก Marlin ซึ่งได้รับการกำหนดค่าไว้แล้วและสามารถดาวน์โหลดได้โดย Marlin: ดาวน์โหลด .

หลังจากที่เราติดตั้ง Arduino แล้ว เราจะเชื่อมต่อคอมพิวเตอร์ของเรากับคอนโทรลเลอร์ CNC Ramp/Sanguino/Gen6-7 ผ่านสาย USB เราจะเลือกพอร์ตอนุกรมที่เกี่ยวข้องภายใต้เครื่องมือ Arduino IDE/พอร์ตอนุกรม และเราจะเลือกประเภทคอนโทรลเลอร์ภายใต้เครื่องมือบอร์ด ( ทางลาด (Arduino Mega 2560), Sanguinololu/Gen6 (ต้องติดตั้ง Sanguino W/ATmega644P - Sanguino ภายใน Arduino))

คำอธิบายพื้นฐานของพารามิเตอร์ พารามิเตอร์การกำหนดค่าทั้งหมดอยู่ในไฟล์ configuration.h:

ในสภาพแวดล้อม Arduino เราจะเปิดเฟิร์มแวร์ เราได้ดาวน์โหลดไฟล์ /Sketchbook/Marlin แล้ว และเราจะเห็นตัวเลือกการกำหนดค่าก่อนที่เราจะดาวน์โหลดเฟิร์มแวร์ไปยังคอนโทรลเลอร์ของเรา

1) #define MOTHERBOARD 3 ตามฮาร์ดแวร์จริงที่เราใช้ (Ramps 1.3 หรือ 1.4 = 33, Gen6 = 5, ...)

2) เทอร์มิสเตอร์ 7, RepRappro ใช้ Honeywell 100k

3) PID - ค่านี้ทำให้เลเซอร์ของเรามีเสถียรภาพมากขึ้นในแง่ของอุณหภูมิ

4) ทีละขั้นตอน นี่เป็นจุดสำคัญมากในการกำหนดค่าคอนโทรลเลอร์ (ขั้นตอนที่ 9)

ขั้นตอนที่ 5: เครื่องพิมพ์ การจัดการคอมพิวเตอร์.

การควบคุมเครื่องพิมพ์ผ่านคอมพิวเตอร์

ซอฟต์แวร์: มีโปรแกรมฟรีมากมายที่ช่วยให้เราสามารถโต้ตอบและควบคุมเครื่องพิมพ์ (Pronterface, Repetier, ... ) ที่เราใช้โฮสต์ Repetier ซึ่งคุณสามารถดาวน์โหลดได้จาก http://www.repetier.com/ ติดตั้งง่ายและรวมเลเยอร์เข้าด้วยกัน ตัวแบ่งส่วนข้อมูลคือชิ้นส่วนของซอฟต์แวร์ที่สร้างลำดับส่วนของวัตถุที่เราต้องการพิมพ์ เชื่อมโยงส่วนเหล่านั้นกับเลเยอร์ และสร้าง G-code สำหรับเครื่อง สามารถปรับชิ้นชิ้นงานได้โดยใช้พารามิเตอร์ เช่น ความสูงของชั้น ความเร็วในการพิมพ์ การเติม และอื่นๆ ที่มีความสำคัญต่อคุณภาพการพิมพ์

คุณสามารถดูการกำหนดค่าตัวแบ่งส่วนข้อมูลทั่วไปได้จากลิงก์ต่อไปนี้:

- การกำหนดค่า Skeinforge: http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

- การกำหนดค่า Slic3r: http://manual.slic3r.org/

ในกรณีของเรา เรามีโปรไฟล์ที่กำหนดค่า Skeinforge สำหรับเครื่องพิมพ์ ซึ่งสามารถรวมเข้ากับซอฟต์แวร์หัวเขียนที่รับได้

ขั้นตอนที่ 6: ปรับกระแสและความเข้ม

ตอนนี้เราพร้อมที่จะทดสอบมอเตอร์เครื่องพิมพ์แล้ว เชื่อมต่อคอมพิวเตอร์และตัวควบคุมเครื่องจักรโดยใช้สาย USB (ต้องเชื่อมต่อมอเตอร์เข้ากับเต้ารับที่เหมาะสม) เปิดใช้โฮสติ้ง Repetier และเปิดใช้งานการสื่อสารระหว่างซอฟต์แวร์และคอนโทรลเลอร์โดยการเลือกพอร์ตอนุกรมที่เหมาะสม หากการเชื่อมต่อสำเร็จ คุณจะสามารถควบคุมมอเตอร์ที่เชื่อมต่ออยู่ได้โดยใช้การควบคุมแบบแมนนวลทางด้านขวา

เพื่อหลีกเลี่ยงไม่ให้มอเตอร์ร้อนเกินไประหว่างการใช้งานปกติ เราจะปรับกระแสเพื่อให้มอเตอร์แต่ละตัวสามารถรับโหลดได้เท่ากัน

ในการทำเช่นนี้เราจะเชื่อมต่อมอเตอร์เพียงตัวเดียวเท่านั้น เราจะทำซ้ำการดำเนินการนี้สำหรับแต่ละแกน ในการทำเช่นนี้เราจำเป็นต้องมีมัลติมิเตอร์ต่ออนุกรมระหว่างแหล่งจ่ายไฟและคอนโทรลเลอร์ ต้องตั้งค่ามัลติมิเตอร์เป็นโหมดแอมพลิฟายเออร์ (กระแส) - ดูรูป

จากนั้นเราจะเชื่อมต่อคอนโทรลเลอร์เข้ากับคอมพิวเตอร์อีกครั้ง เปิดเครื่องและวัดกระแสโดยใช้มัลติมิเตอร์ เมื่อเราเปิดใช้งานมอเตอร์ด้วยตนเองผ่านอินเทอร์เฟซ Repetier กระแสจะต้องเพิ่มขึ้นตามจำนวนมิลลิแอมป์ที่แน่นอน (ซึ่งเป็นกระแสในการเปิดใช้งานสเต็ปเปอร์มอเตอร์) สำหรับแต่ละแกน กระแสจะแตกต่างกันเล็กน้อย ขึ้นอยู่กับระยะพิทช์ของมอเตอร์ คุณจะต้องปรับโพเทนชิออมิเตอร์ขนาดเล็กเพื่อควบคุมช่วงขั้นตอนและตั้งค่าขีดจำกัดปัจจุบันสำหรับแต่ละแกนตามค่าควบคุมต่อไปนี้:

บอร์ดนำกระแสไฟฟ้าประมาณ 80 mA

เราจะใช้กระแส 200mA กับสเต็ปเปอร์แกน X และ Y

400mA สำหรับแกน Z จำเป็นต้องใช้เนื่องจากต้องใช้กำลังสูงกว่าในการยกหัวเขียน

400 mA เพื่อจ่ายไฟให้กับมอเตอร์เครื่องอัดรีด เนื่องจากมีกระแสไฟบริโภคสูง

ขั้นตอนที่ 7: การสร้างเครื่องโครงสร้าง

ในลิงค์ต่อไปนี้ คุณจะพบเทมเพลตที่จำเป็นสำหรับเลเซอร์ที่ตัดชิ้นส่วนต่างๆ เราใช้แผ่นอะคริลิกหนา 5 มม. แต่สามารถใช้วัสดุอื่นๆ เช่น ไม้ ได้ ขึ้นอยู่กับความพร้อมและราคา

การตั้งค่าเลเซอร์และตัวอย่างสำหรับโปรแกรม Auto Cad: ดาวน์โหลด .

การออกแบบเฟรมทำให้สามารถสร้างเครื่องจักรโดยไม่ต้องใช้กาว: ชิ้นส่วนทั้งหมดประกอบขึ้นโดยใช้การเชื่อมต่อแบบกลไกและสกรู ก่อนตัดชิ้นส่วนของเฟรมด้วยเลเซอร์ ตรวจสอบให้แน่ใจว่ามอเตอร์ยึดแน่นดีในไดรฟ์ซีดี/ดีวีดี คุณจะต้องวัดและแก้ไขรูในเทมเพลต CAD

ขั้นตอนที่ 8: ปรับเทียบแกน X, Y และ Z

แม้ว่าเฟิร์มแวร์ Marlin ที่ดาวน์โหลดมาจะมีการสอบเทียบมาตรฐานสำหรับความละเอียดแกนอยู่แล้ว คุณจะต้องทำตามขั้นตอนนี้หากต้องการปรับแต่งเครื่องพิมพ์อย่างละเอียด ที่นี่ คุณจะได้รับแจ้งเกี่ยวกับไมโครโปรแกรมที่ให้คุณตั้งค่าระยะเลเซอร์ลงไปที่มิลลิเมตร เครื่องของคุณต้องการการตั้งค่าที่แม่นยำเหล่านี้จริงๆ ค่านี้ขึ้นอยู่กับระยะพิทช์ของมอเตอร์และขนาดเกลียวของแท่งที่กำลังเคลื่อนที่ของเพลาของคุณ เมื่อทำเช่นนี้ เราจะตรวจสอบให้แน่ใจว่าการเคลื่อนไหวของเครื่องจักรตรงกับระยะทางใน G-code จริงๆ

ความรู้นี้จะช่วยให้คุณสร้างเครื่องจักร CNC ได้ด้วยตัวเอง โดยไม่คำนึงถึงประเภทและขนาดของส่วนประกอบ

ในกรณีนี้ X, Y และ Z มีแท่งเกลียวเหมือนกัน ดังนั้นค่าการสอบเทียบจะเท่ากันสำหรับแท่งเหล่านั้น (บางส่วนอาจแตกต่างกันหากคุณใช้ส่วนประกอบต่างกันสำหรับแกนที่ต่างกัน)

- รัศมีลูกรอก

- ขั้นตอนต่อการปฏิวัติของสเต็ปเปอร์มอเตอร์ของเรา

พารามิเตอร์ไมโครสเต็ป (ในกรณีของเรา 1/16 ซึ่งหมายความว่าในรอบนาฬิกาสัญญาณหนึ่งรอบ จะมีการดำเนินการเพียง 1/16 ของขั้นตอน ทำให้ระบบมีความแม่นยำมากขึ้น)

เราตั้งค่านี้ในเฟิร์มแวร์ ( สเต็ปเปอร์มิลลิเมตร).

สำหรับแกน Z:

การใช้อินเทอร์เฟซตัวควบคุม (Repetier) เรากำหนดค่าแกน Z ซึ่งช่วยให้เราสามารถเคลื่อนที่เป็นระยะทางหนึ่งและวัดการกระจัดจริงได้

ตามตัวอย่าง เราจะสั่งให้มันขยับ 10 มม. และวัดออฟเซ็ตที่ 37.4 มม.

มี N จำนวนขั้นตอนที่กำหนดไว้ในสเต็ปเปอร์มิลลิเมตรในเฟิร์มแวร์ (X = 80, Y = 80, Z = 2560, EXTR = 777.6)

ยังไม่มีข้อความ = ยังไม่มีข้อความ * 10 / 37.4

ค่าใหม่ควรเป็น 682.67

เราทำซ้ำนี้ 3 หรือ 4 ครั้ง คอมไพล์ใหม่และรีโหลดเฟิร์มแวร์สำหรับคอนโทรลเลอร์ เราจะได้ความแม่นยำสูงขึ้น

ในโครงการนี้ เราไม่ได้ใช้การตั้งค่าขั้นสุดท้ายเพื่อทำให้เครื่องมีความแม่นยำมากขึ้น แต่สามารถรวมไว้ในเฟิร์มแวร์ได้อย่างง่ายดาย และจะพร้อมสำหรับเรา

เราพร้อมแล้วสำหรับการทดสอบครั้งแรกเราสามารถใช้ปากกาตรวจสอบว่าระยะในการวาดถูกต้องหรือไม่

เราจะประกอบไดเร็กไดรฟ์ตามภาพโดยติดสเต็ปเปอร์มอเตอร์เข้ากับเฟรมหลัก

สำหรับการสอบเทียบ การไหลของพลาสติกควรสอดคล้องกับเส้นพลาสติกและระยะห่าง (เช่น 100 มม.) วางเทปไว้ จากนั้นไปที่ซอฟต์แวร์ Repetier แล้วคลิกขับไล่ 100 มม. ระยะทางจริง และทำซ้ำขั้นตอนที่ 9 (การทำงาน)

ขั้นตอนที่ 10: การพิมพ์วัตถุแรก

ขณะนี้อุปกรณ์ควรพร้อมสำหรับการทดสอบครั้งแรก เครื่องอัดรีดของเราใช้เส้นใยพลาสติกขนาดเส้นผ่านศูนย์กลาง 1.75 มม. ซึ่งง่ายต่อการรีดและยืดหยุ่นมากกว่าเส้นผ่านศูนย์กลางมาตรฐาน 3 มม. เราจะใช้พลาสติก PLA ซึ่งเป็นพลาสติกชีวภาพและมีข้อได้เปรียบเหนือ ABS อยู่บ้าง เนื่องจากมันจะละลายที่อุณหภูมิต่ำกว่า ทำให้การพิมพ์ง่ายขึ้น

ตอนนี้ใน Repetier เราเปิดใช้งานการแบ่งส่วนโปรไฟล์ที่พร้อมใช้งานสำหรับการตัด Skeinforge ดาวน์โหลด

เราพิมพ์ลูกบาศก์การสอบเทียบขนาดเล็ก (10x10x10 มม.) บนเครื่องพิมพ์ ซึ่งจะพิมพ์ได้เร็วมากและเราจะสามารถตรวจสอบปัญหาการกำหนดค่าและการสูญเสียขั้นตอนของมอเตอร์ได้โดยการตรวจสอบขนาดจริงของลูกบาศก์ที่พิมพ์ออกมา

ดังนั้นเพื่อเริ่มพิมพ์ ให้เปิดโมเดล STL แล้วหั่นโดยใช้โปรไฟล์มาตรฐาน (หรืออันที่คุณดาวน์โหลด) จากการตัด Skeinforge: เราจะเห็นการแสดงวัตถุที่หั่นแล้วและ G-code ที่เกี่ยวข้อง เราให้ความร้อนแก่เครื่องอัดรีด และเมื่ออุณหภูมิถึงจุดหลอมเหลวของพลาสติก (190-210C ขึ้นอยู่กับเกรดพลาสติก) เราจะรีดวัสดุบางส่วน (เครื่องอัดรีด) เพื่อดูว่าทุกอย่างทำงานได้อย่างถูกต้อง

เรากำหนดจุดกำเนิดให้สัมพันธ์กับหัวอัดรีด (x = 0, y = 0, z = 0) และใช้กระดาษเป็นตัวแยก โดยหัวควรอยู่ใกล้กับกระดาษมากที่สุด แต่ห้ามสัมผัสโดนกระดาษ นี่จะเป็นตำแหน่งเริ่มต้นสำหรับหัวอัดรีด จากนั้นเราสามารถเริ่มพิมพ์ได้

เมื่อปรากฎว่ามีการดัดแปลงร่างกายจำนวนมาก คุณสามารถตรวจสอบสิ่งนี้ได้อย่างง่ายดายในหน้า RepRap WiKi ก่อนตัวเลือกสุดท้าย เราต้องกำหนดงานต่อไปนี้ - เพื่อลดจำนวนชิ้นส่วนที่พิมพ์บนเครื่องพิมพ์ 3D และเพื่อสร้างตัวเครื่องจากวัสดุราคาไม่แพงที่มีอยู่ในประเทศของเรา ตัวเลือกตกอยู่ที่ Reprap Prusa i3 สำหรับฉันแล้วตัวเลือกนี้ดูเหมือนว่ามีความแข็งแกร่งทางโครงสร้างที่ค่อนข้างสูงของตัวเครื่องในอนาคต แต่เว็บไซต์ของผู้เขียนเสนอชุดที่ทำจากไม้ MDF ฉันตัดสินใจลองใช้แนวคิดนี้จากไดบอนด์หนา 6 มม. หลังจากค้นข้อมูลในเน็ต ในที่สุดฉันก็ได้ภาพวาดนั้นมา ก่อนสั่งซื้อ ฉันสร้างโมเดล 3 มิติของชิ้นส่วนทั้งหมดและพยายามประกอบชิ้นส่วนเหล่านั้น ฉันค้นพบด้วยความงุนงงว่าทุกส่วนไม่ได้ประกอบกันอย่างเหมาะสม

การอัพเกรดกรณี

ตั้งแต่เกิดเหตุการณ์นี้ขึ้น ฉันใช้เวลาทั้งสัปดาห์หน้าในการปรับปรุงแบบร่างของชิ้นส่วนต่างๆ ชิ้นส่วนถูกสร้างขึ้นโดยคำนึงถึงการตัดด้วยเลเซอร์ ในการสร้างต้นแบบ ฉันตัดสินใจเจาะรูเพื่อเชื่อมแผงที่ใหญ่ขึ้น เผื่อเกิดเหตุฉุกเฉินด้านอัคคีภัย ฉันยังพบว่าที่วางโต๊ะค่อนข้างบอบบาง ด้วยเหตุนี้ เราจึงต้องทำให้มันใหญ่ขึ้นอีกหน่อย เนื่องจากฉันไม่มีโอกาสพิมพ์ชิ้นส่วนพลาสติกด้วยตัวเอง ก่อนที่จะส่งชิ้นส่วนเฟรมไปผลิต จึงตัดสินใจตรวจสอบความเข้ากันได้กับชิ้นส่วนที่พิมพ์ที่เลือกไว้

คุณสามารถดูสิ่งที่เกิดขึ้นในรูปด้านบน การประกอบถูกวาดขึ้น - คุณสามารถเริ่มซื้อวัสดุได้

การค้นหาวัสดุ

ในขั้นตอนนี้ของการทำงาน ความผิดหวังครั้งแรกรอฉันอยู่! ฉันใช้เวลาสามวันโทรหาซัพพลายเออร์ แต่ฉันไม่พบไดบอนด์ที่วางแผนไว้ที่มีความหนา 6 มม. - ไม่ว่าจะเป็น "นอกฤดู" หรือไม่มีความหนาขนาดนั้น ฉันต้องคิดถึงการเปลี่ยนไปใช้วัสดุอื่น ทางเลือกตกอยู่กับโพลีสไตรีนและโพลีคาร์บอเนตเสาหิน ทั้งสองตำแหน่งก็เข้าถึงได้ยาก... ในขณะเดียวกันโพลีคาร์บอเนตก็ดูมีความเหมาะสมมากกว่าในแง่ของความแข็งแกร่ง แต่ยังมีราคาแพงกว่าอีกด้วย ในท้ายที่สุดด้วยความยากลำบากอย่างยิ่งฉันก็สามารถซื้อโพลีสไตรีนสีขาวขนาด 6 มม. หนึ่งแผ่นได้ และอีกครั้งที่ฉันต้องกลับไปที่คอมพิวเตอร์เพื่อแก้ไขภาพวาด เนื่องจากแผ่นโพลีสไตรีนมีพื้นผิวมันวาวเพียงด้านเดียว ฉันจึงขยายรายการชิ้นส่วน - แทนที่จะมีสองส่วนที่เหมือนกัน ฉันจึงต้องสร้างภาพสะท้อนสองภาพ เพื่อให้มีพื้นผิวมันเงาอยู่ด้านนอก

การผลิต

เสิร์ชเอ็นจิ้นส่งคืนบริษัทตัดเลเซอร์จำนวนมาก แต่มีเพียงไม่กี่คนที่พร้อมที่จะรับงานตัดโพลีสไตรีน และหน่วยเหล่านี้ไม่ต้องการจัดการกับคำสั่งซื้อเล็กๆ ของฉัน! วงจรอุบาทว์ - หากต้องการสั่งสินค้าจำนวนมาก คุณต้องสร้างต้นแบบขึ้นมา และต้นแบบมีการตัดน้อยเกินไป... หลังจากผ่านซัพพลายเออร์รายเก่าของฉัน ในที่สุดฉันก็สามารถชักชวนผู้เชี่ยวชาญด้านเลเซอร์ให้ลองตัดชิ้นส่วนของฉันได้ มีทะเลแห่งความสุขมากมาย... และเมื่อมันปรากฏออกมา มันก็ไร้ผล! หลังจากลองมาหนึ่งสัปดาห์ ฉันก็ยังหาโหมดการตัดไม่เจอ - ขอบจะละลายหรือได้เส้นตัดหยักจริงๆ ด้วยเหตุนี้ เมื่อสูญเสียความหวังที่จะสร้างชุดอุปกรณ์ด้วยเลเซอร์ ฉันจึงหันมาใช้เครื่องกัด CNC ในเวลาเดียวกัน ฉันเข้าใจอย่างชัดเจนว่าเครื่องตัดที่มุมภายในจะเหลือรัศมีไว้อย่างแน่นอน ซึ่งจะต้อง "ทำลาย" ด้วยมือ สั่งไปแล้วรอนานมาก...

การประกอบเฟรม

วันแห่งความสุขมาถึงแล้ว - ฉันแบ่งส่วนของฉัน  ตัดด้วยคัตเตอร์ที่มีเส้นผ่านศูนย์กลาง 2 มม. ดังที่คุณเห็นในภาพด้านล่าง มีการปัดเศษที่มุมด้านใน

ตัดด้วยคัตเตอร์ที่มีเส้นผ่านศูนย์กลาง 2 มม. ดังที่คุณเห็นในภาพด้านล่าง มีการปัดเศษที่มุมด้านใน

|

|

|

ฉันหยิบมีดสำหรับงานฝีมือและไฟล์ขึ้นมาและเริ่มประมวลผล เมื่อทุกอย่างเรียบร้อยฉันก็เริ่มประกอบเฟรมทันที ทุกส่วนประกอบกันได้ไม่ยาก จริงอยู่ในขั้นตอนนี้มีข้อผิดพลาดบางอย่าง - ในขณะที่ฉันกำลังขันสกรูที่ชั้นวางด้านขวาฉันก็ขี้เกียจเกินไปที่จะขันสกรูด้านซ้ายให้แน่น และด้วยอุบัติเหตุที่ไร้สาระ มันจึงหลุดออกจากร่องของโครง ล้มลงบนโต๊ะ แล้วก็บนพื้น และแน่นอนว่ามีชิ้นส่วนเล็กๆ หลุดออกมา

มันไม่น่าพอใจ แต่อย่างที่พวกเขาพูดว่า "เพื่อสิ่งที่ดีกว่า" ถ้ามันพังแสดงว่าสถานที่นั้นบาง ในฉบับหน้าฉันจะทำการเปลี่ยนแปลงภาพวาด ในระหว่างนี้ ฉันวางชิ้นส่วนลงบนกาวและดำเนินการต่อ ภาพด้านล่างแสดงกรอบที่ประกอบแล้ว

|

|

|

โดยทั่วไปแล้วทุกอย่างได้ผล... หลังจากประกอบเฟรมแล้วเราก็ไปที่ฐาน สิ่งนี้เกี่ยวข้องกับการทำงานที่อุตสาหะและระมัดระวังมากขึ้น

ขั้นแรก ขันตัวยึดโต๊ะสามตัวเข้ากับด้านหลังของที่วางโต๊ะ เพื่อการยึดที่ปลอดภัยยิ่งขึ้น ฉันใช้น็อตแบบล็อคตัวเอง ในขั้นตอนนี้สิ่งสำคัญคือไม่ต้องยึดไกด์อย่างแน่นหนา - จำเป็นต้องปล่อยให้มีความเป็นไปได้ที่จะมีการกระจัดเล็กน้อยเพื่อติดตั้งตลับลูกปืนบนเพลาโดยไม่บิดเบือน เรายึดแคลมป์เข็มขัดแกน Y

ต่อไป เราวางที่วางโต๊ะไว้บนเพลา ยึดเพลาใน "มุมฐาน" ติดตั้งและยึดหมุด M8

|

|

|

|

หลังจากประกอบไกด์ด้านซ้ายและขวาแล้ว เราก็ใส่สตั๊ดขวางและทำเครื่องหมายการตรึงไว้ที่มุมด้วยน็อต - อย่าขันให้แน่นจนสุด!

|

|

|

มันจะต้องได้รับการแก้ไขในสถานที่ สลับติดตั้งฐานเข้ากับร่องของโครงทั้งสองด้านแล้วขันน็อตให้แน่น วิธีนี้จะช่วยให้คุณตรวจสอบได้ว่าฐานไม่บิดเบี้ยวและติดตั้งหมุดที่ติดกับแผงด้านข้างอย่างสมมาตร (มองเห็นได้ชัดเจนในภาพด้านล่าง)

|

|

|

เราใส่ตลับลูกปืนสองตัวเข้าไปใน “SHANK HOUSING UNDER 625ZZ” แต่ละตัว มีเพียงสองคนเท่านั้น เราแนบชิ้นส่วนผลลัพธ์ชิ้นหนึ่งเข้ากับ "Y-AXIS SHANK HOLDER" ส่วนที่สองเข้ากับ "X-AXIS SHANK HOUSING" ในเวลาเดียวกัน การหยุดตลับลูกปืนดูเหมือนไม่จำเป็นสำหรับฉัน มีเส้นผ่านศูนย์กลางใหญ่เกินไปและรบกวนการหมุนฟรีของตลับลูกปืน ด้วยเหตุนี้ฉันจึงตัดพวกเขาออก

หลังจากประกอบฐานแล้ว ให้ติดเข้ากับตัวเครื่องก่อน คุณไม่ควรขันน็อตให้แน่นเกินไปในขั้นตอนนี้ หลังจากติดตั้งเครื่องทำความร้อนแบบโต๊ะและเครื่องอัดรีดแล้ว คุณจะต้องตรวจสอบตำแหน่งของโต๊ะ...

ฉันไม่คิดว่ามันคุ้มค่าที่จะพิจารณาการติดตั้งไกด์สำหรับแกน X และ Z ทุกอย่างง่ายมากที่นี่! สิ่งเดียวคือในการเชื่อมต่อมอเตอร์กับสตั๊ด M5 ฉันใช้ท่อซิลิโคนที่มีเส้นผ่านศูนย์กลางและความสัมพันธ์ที่เหมาะสม (ฉันประหยัดได้เล็กน้อยเมื่อใช้อะแดปเตอร์พิเศษ)

ทันทีที่ฉันใช้งานแกน X และ Z และไกด์เสร็จแล้ว ฉันจึงติดตั้งแคร่ทันที และตัดสินใจว่าชุดเครื่องอัดรีดจะเคลื่อนที่อย่างไร ปรากฎว่าที่ยึดเครื่องอัดรีดเกาะติดกับโครงเครื่องพิมพ์

คุณจะต้องสร้างตัวเว้นระยะระหว่างแคร่และที่ยึดเครื่องอัดรีด ฉันตัดมันจากโพลีสไตรีน 6 มม. เดียวกัน ไม่มีอะไรขัดขวางการเคลื่อนไหวของโหนด...

ตอนนี้คุณสามารถเริ่มประกอบเครื่องอัดรีดได้แล้ว ก่อนอื่น เราติดตั้งแบริ่ง 608ZZ บนเพลา โดยตัดออกจากส่วนที่เหลือของเพลานำทาง จากนั้นชุดประกอบที่ได้จะถูกวางไว้ใน “WIRE FIXER”

|

|

|

หลังจากนั้น การประกอบเครื่องอัดรีดทั้งหมดก็ดำเนินไปตามแผน แต่ข้อผิดพลาดอีกประการหนึ่งจากซัพพลายเออร์ก็เข้ามาแทรกแซง ฉันขี้เกียจเกินไปที่จะสร้างสลักเกลียวตามแนวแกนของโครงสร้างด้วยตัวเอง และตัดสินใจสั่งซื้อบนอีเบย์ ผู้ขายสัญญาว่าระยะห่างจากหัวโบลต์ถึงรอยบากจะเป็น 25 มม. ในความเป็นจริงมันมีขนาดเล็กลงเกือบสองมม. และรอยบากไม่ตรงกับรูสำหรับสายไฟ! แต่จะดีกว่านี้อีก... เพราะสำหรับฉันแล้ว การควบคุมตำแหน่งของรอยบากในเครื่องอัดรีดเป็นเรื่องยากมากหากวาง "อย่างแน่นหนา" สัมพันธ์กับหัวโบลต์ ตัดสินใจตัดหัวและตัดด้าย M8

ตอนนี้ฉันขันน็อตที่มีตัวสอดไนลอนเข้ากับเกลียวที่ยาวกว่า และติดตั้งเพลาใน “BIG WHEEL” ของเครื่องอัดรีด ฉันประกอบเครื่องอัดรีดและสังเกตว่าจำเป็นต้อง "เคลื่อนย้าย" เซอริฟมากเพียงใด ฉันแยกชิ้นส่วนโครงสร้าง ขันน็อตให้แน่นด้วยตัวสอดไนลอน จึงปรับตำแหน่งของรอยบากได้ ประกอบเครื่องอัดรีดแล้ว

|

|

|

รูปด้านล่างแสดงให้เห็นอย่างชัดเจนว่าตำแหน่งของรูสำหรับลวดและเซอริฟอยู่ในแนวเดียวกันอย่างไร ในเวลาเดียวกัน ฉันไม่จำเป็นต้องล้อม "ลูกปัด" ด้วยแหวนรอง การออกแบบแกนนี้ดูเหมาะสมกว่าและปรับง่ายกว่า

ถึงเวลากระชับสายพานแกน X และ Y... การออกแบบกำลังเริ่มที่จะเสร็จสิ้นแล้ว

|

|

|

|

|

|

ฉันตัดสินใจเพิ่มพวกมันเพื่อกำจัดการเคลื่อนที่ที่ "ไม่จำเป็น" ของแกน Z! ฉันไม่ชอบด้วยที่สตั๊ด M5 ดีไซน์พื้นฐานไม่ล็อคเข้าที่ด้านบน ฉันใช้ลูกปืนขนาดเล็กเพื่อให้เพลาหมุนได้อย่างอิสระโดยยังคงให้อยู่กับที่

ประกอบร่างกายแล้ว! มาเริ่มการวางตำแหน่งกัน

การทำงานเกี่ยวกับข้อเสีย

หลังจากทำงานกับเครื่องพิมพ์มาเป็นเวลานาน ข้อบกพร่องในโครงสร้างของเฟรมก็ถูกเปิดเผย

1) เนื่องจากไม่มีการเชื่อมต่อทางกลระหว่างแกนนำ Z ทั้งสองแกน เฟรมที่ทำจากโพลีสไตรีนจึงไม่มีความแข็งแกร่งเพียงพอ สิ่งนี้จะสังเกตเห็นได้ชัดเจนเมื่อสัมผัสแกน Z แกนใดแกนหนึ่งของเครื่องพิมพ์อย่างแรง

2) ที่อุณหภูมิสูงของโต๊ะที่ให้ความร้อนจะสังเกตได้ชัดเจนว่ามุมของที่วางโต๊ะห้อยลงที่ด้านข้างของตลับลูกปืนหนึ่งมีความสำคัญเพียงใด ตำแหน่งที่ตลับลูกปืนทั้งสองอยู่ การโก่งตัวไม่มีนัยสำคัญ

เมื่อคำนึงถึงประเด็นต่างๆ ข้างต้น ฉันจึงสรุปรายละเอียดเฟรมได้:

|

|

|

ดังที่เห็นได้จากภาพ มีการเพิ่มเติมดังนี้:

— ตัวยึดแกนกลายเป็นชิ้นเดียว

— เพิ่มมุมที่เชื่อมต่อตัวยึดเพลาและโครง

- เพิ่มสถานที่เพิ่มเติมสำหรับยึดเสาด้านข้างเข้ากับโครง

— เสาด้านข้างมีขนาดใหญ่ขึ้น ซึ่งทำให้โครงสร้างมีเสถียรภาพมากขึ้น (ก่อนหน้านี้เฟรมจะพังทลายลงอย่างต่อเนื่องจนกระทั่งติดตั้งเพลา)

— ที่วางโต๊ะอุ่นมีแบริ่งเพิ่มเติม

ชุดประกอบเฟรม

ในเดือนกุมภาพันธ์ในร้านค้าออนไลน์ของฉัน (ตอนนี้ฉันกำลังทำงานอย่างแข็งขันในการสร้าง) จะมีชุดอุปกรณ์สำหรับประกอบกรอบอะคริลิกใส (2,200 รูเบิล) โพลีสไตรีนสีขาว (2,200 รูเบิล) และ MDF (1,500 รูเบิล - ตัวเลือกงบประมาณ) ขณะที่ฉันทำงานในร้านค้าออนไลน์ โปรดส่งใบสมัครไปยังที่อยู่อีเมลของฉัน [ป้องกันอีเมล]. มีกรอบให้เลือกทั้งสามประเภท

ชุดประกอบด้วยส่วนต่าง ๆ ดังต่อไปนี้:

01. เฟรม v1.0 (เฟรม) 1 ชิ้น

02. แผงข้าง v1.0 (แผงข้าง) 2 ชิ้น.

03. Z-MOTOR HOLDER v1.0 (ตัวจับ Z-MOTOR) 2 ชิ้น

04. มุมยึด Z-MOTOR HOLDER v1.0 (มุมยึดเครื่องยนต์) 4 ชิ้น.

05. แกนยึด v1.0 (แกนยึด) 1 ชิ้น

06. ที่วางเตียงอุ่น v1.0 (ที่วางโต๊ะทำความร้อน) 1 ชิ้น

07. มุมยึดแกน AXIS HOLDER v1.0 (มุมยึดแกน Z) 2 ชิ้น

คุณสามารถเปรียบเทียบลักษณะที่ปรากฏได้จากภาพถ่ายด้านล่าง

กรอบจากแผง MDF

ตอนแรกฉันค่อนข้างสงสัยเกี่ยวกับการสร้างกรอบจาก MDF แต่ฉันตัดสินใจที่จะลอง เป็นผลให้ข้อสงสัยหายไป... โครงที่ประกอบขึ้นจากวัสดุนี้ดูมีความทนทานมากและในความคิดของฉันหากใช้อย่างระมัดระวังก็อาจกลายเป็นพื้นฐานสำหรับเครื่องพิมพ์ 3D ได้ ชิ้นส่วนถูกตัดด้วยเลเซอร์ ด้วยเหตุนี้ ขอบจึงมีลักษณะสีเข้มโดดเด่น MDF เป็นวัสดุที่ถูกที่สุดที่นำเสนอต่อการพิจารณาของคุณ ใช่ และมันถูกประมวลผลด้วยความเร็วสูงพอสมควร สิ่งนี้ทำให้เราได้ราคาที่ถูกที่สุดและเป็นราคาสุดท้ายตามไปด้วย

แน่นอนว่ามีข้อเสียอยู่ ข้อเสียเปรียบหลักคือความต้านทานการสึกหรอต่ำของ MDF กล่าวอีกนัยหนึ่ง การประกอบและการถอดเฟรมหลายครั้งเป็นสิ่งที่ไม่พึงประสงค์ (หมุดนำอาจเสียหายได้) และจำเป็นต้องใช้อย่างระมัดระวัง

|

|

|

นอกจากนี้เมื่อประกอบโครงจาก MDF ควรใช้แหวนรอง (เสริมถ้าเป็นไปได้) เพื่อเพิ่มพื้นที่จับยึด ซึ่งจะทำให้การออกแบบมีราคาแพงขึ้นเล็กน้อย

กรอบทำจากอะคริลิคใส (Plexiglass)

ก่อนที่จะเลือกวัสดุสำหรับเฟรมของเครื่องพิมพ์เครื่องแรกของฉัน ฉันรู้ว่าอะคริลิกตัดด้วยเลเซอร์ได้ง่ายกว่าโพลีสไตรีนมาก ฉันมั่นใจในสิ่งนี้ในทางปฏิบัติ ฉันเชื่อว่าข้อได้เปรียบหลักคือขอบที่เกือบจะสมบูรณ์แบบและในขณะที่ตัดไม่จำเป็นต้องลอกฟิล์มป้องกันออกจากแผ่นอะคริลิก วิธีนี้ช่วยให้คุณรักษาชิ้นส่วนให้ "สด" มากขึ้นสำหรับขั้นตอนการประกอบ

ข้อเสียเดียวที่ฉันคิดได้คือชิ้นส่วนต่างๆ อาจได้รับความเสียหายระหว่างการประกอบ (การขันสกรูให้แน่น) แต่สิ่งนี้จะเกิดขึ้นได้ไม่บ่อยนักเมื่อมีแรงจับยึดมากเกินไป การประกอบของฉันเป็นไปอย่างราบรื่น :)! แต่มีความเป็นไปได้ไม่เหมือนกับโพลีสไตรีน และสิ่งนี้จะต้องจำไว้...

|

|

|

สำหรับฉันแล้วดูเหมือนว่าเฟรมที่ประกอบจากชิ้นส่วนอะคริลิกจะแข็งแกร่งกว่าเฟรมโพลีสไตรีนเล็กน้อย - มันจะโค้งงอน้อยลงเมื่อใช้แรงไปในทิศทางที่ต่างกัน

ราคาประมาณ 2 พันกว่าเหรียญสหรัฐเล็กน้อย สำหรับบางคนอาจดูเหมือนเป็นจำนวนเงินเล็กน้อย แต่สำหรับบางคนอาจดูเหมือนไม่มีราคาเลย เมื่อดูการออกแบบเครื่องพิมพ์ 3 มิติที่เรียบง่าย หลายๆ คนก็สงสัยว่า เป็นไปได้ไหมที่จะสร้างเครื่องพิมพ์ 3 มิติด้วยตัวเอง!?

จริงๆ ใครล่ะจะไม่อยากประหยัดเงิน? สถานการณ์ของเครื่องพิมพ์ 3D นั้นคล้ายคลึงกัน - ราคาของมันสูง แต่โอกาสเปิดกว้างสำหรับการทำงาน ธุรกิจ และงานอดิเรก ดังนั้นหลายคนจึงถามคำถามว่าจะสร้างเครื่องพิมพ์ 3 มิติด้วยมือของคุณเองได้อย่างไร?

บทความนี้ได้รับการพัฒนาโดยเฉพาะสำหรับผู้ที่สนใจในข้อเท็จจริงและตำนานในหัวข้อการสร้างเครื่องพิมพ์ 3 มิติแบบโฮมเมด คุณจะพบทุกสิ่งอย่างที่มันเป็น

มาชี้แจงกันทันที - มีเพียงผู้ที่มีประสบการณ์เชิงปฏิบัติอย่างกว้างขวางซึ่งรู้จักอุปกรณ์อิเล็กทรอนิกส์เป็นอย่างดีเท่านั้นที่สามารถทำงานได้ทั้งศีรษะและมือ และคงจะดีหากมีประสบการณ์ในการทำงานและแยกชิ้นส่วนเครื่องจักร CNC เท่านั้นที่สามารถสร้าง 3D ได้ เครื่องพิมพ์ตั้งแต่เริ่มต้นด้วยตัวเอง

ประเภทของเครื่องพิมพ์ 3 มิติ

ก่อนอื่น เราต้องระบุประเภทของเครื่องพิมพ์ 3D ที่เราจะพูดถึง ในบทความนี้ เราจะพูดถึงเครื่องพิมพ์ 3 มิติที่สร้างวัตถุจริงจากพลาสติก ABS หลอมเหลว

นอกจากนี้ยังมีเครื่องพิมพ์ประเภทอื่นๆ ตัวอย่างเช่น การสร้างวัตถุจากปูนปลาสเตอร์เมื่อหัวอิงค์เจ็ทวางซ้อนกันหลายชั้น นอกจากนี้ยังมีอุปกรณ์ที่สร้างวัตถุโพลีเมอร์ด้วยเลเซอร์ แต่เครื่องพิมพ์ดังกล่าวทั้งหมดมีเอกลักษณ์เฉพาะด้วยความซับซ้อนมหาศาลและต้นทุนสูง และผลงานของพวกเขานั้นบอบบางอย่างยิ่งและอาจเหมาะสำหรับการจัดแสดง

แต่เครื่องพิมพ์ที่ใช้พลาสติก ABS จะผลิตชิ้นส่วนที่ทนทานอย่างแท้จริง ซึ่งสามารถตอบสนองวัตถุประสงค์ที่ต้องการได้ ตัวอย่างเช่น คุณสามารถพิมพ์เกียร์ ใส่ไว้ในรถ และใช้งานได้อย่างเต็มที่ เพราะพลาสติก ABS มีความทนทานและใช้งานได้จริง

เครื่องพิมพ์ 3 มิติที่พิมพ์บนพลาสติก ABS เป็นประเภทที่มีการพัฒนาอย่างก้าวกระโดด สามารถใช้ทั้งในการผลิตและที่บ้าน

อุปกรณ์เครื่องพิมพ์ 3D ABS

โหนดหลัก:

1) ร่างกาย;

2) คำแนะนำ;

3) หัวพิมพ์;

4) บอลมอเตอร์;

5) แหล่งจ่ายไฟ;

6) ตัวควบคุม

หากคุณถอดหัวพิมพ์ออก การออกแบบจะคล้ายกับระบบเครื่อง CNC ทั่วไปที่ออกแบบมาเพื่อการแกะสลักหรือการกัด อย่างไรก็ตามมีความแตกต่างบางประการ

เราประเมินเครื่องพิมพ์ 3D ตามส่วนประกอบต่างๆ

สามารถซื้อเครื่องพิมพ์สำเร็จรูปได้ในราคาตั้งแต่ 1.5 ถึง 3 พันดอลลาร์ ไม่แพงขนาดนั้นสำหรับผลิตภัณฑ์ที่น่าสนใจและหลากหลาย แล้วถ้าลองประกอบเองล่ะ?

สิ่งแรกที่ไม่ใช่ปรากฏการณ์ที่น่าพอใจที่สุดคือคุณจะต้องซื้อส่วนประกอบทั้งหมดของเครื่องพิมพ์ในราคาขายปลีก ในขณะที่บริษัทผู้ผลิตจะซื้อจำนวนมากซึ่งมีราคาถูกกว่ามาก

ตัวเครื่องพิมพ์ 3D

ราคาแตกต่างกันไปตั้งแต่ $100 ถึง $250 สามารถประกอบตัวถังได้จากไม้อัด ลูกแก้ว พลาสติก อลูมิเนียม ราคาบวกการชำระเงินสำหรับงานตัดด้วยเลเซอร์จะขึ้นอยู่กับสิ่งนี้ ข้อกำหนดสูงสุดด้านความแม่นยำ ความสม่ำเสมอ และความแข็งแกร่งของฐานทำให้การพยายามสร้างตัวถังโดยใช้เลื่อยจิ๊กซอว์และตะไบค่อนข้างยาก อย่างน้อยที่สุดคุณจะต้องระมัดระวังอย่างมากในการทำมัน วิธีแก้ปัญหาที่ง่ายที่สุดคือการสั่งตัดวัสดุบนเครื่อง CNC โดยตรงตามแบบของเครื่องพิมพ์ 3D

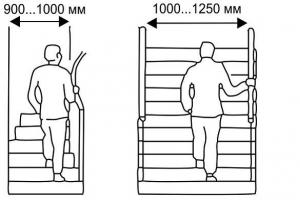

คำแนะนำ

มีราคาตั้งแต่ $100 ถึง $300. แตกต่างกันไปตามประเภทและคุณภาพ ควรสังเกตว่าสิ่งสำคัญขึ้นอยู่กับคุณภาพของตัวกั้น: เครื่องพิมพ์จะพิมพ์ชิ้นส่วนได้แม่นยำหรือจะคดออกมาหรือไม่ ในบรรดาสินค้าราคาถูกคือไกด์ทรงกระบอก แต่ถ้าคุณต้องการความแม่นยำที่สูงขึ้น ขอแนะนำให้ซื้อลิเนียร์ไกด์ แต่เส้นตรงมีราคาแพงกว่าเกือบ 10 เท่า!

ในการสร้างเครื่องพิมพ์ 3D ด้วยมือของคุณเอง คุณมักจะใช้คำแนะนำ (พร้อมกับแคร่ตลับหมึก) จากเครื่องพิมพ์ทั่วไป โชคดีที่คุณสามารถซื้ออิงค์เจ็ทมือสองในราคาเพนนีได้

สเต็ปเปอร์มอเตอร์

ค่อนข้างง่ายที่จะเข้าใจ: มอเตอร์ที่ดีไม่มากก็น้อยราคา 30 ดอลลาร์ เครื่องพิมพ์มี 4 ตัว รวมเป็น 120 ดอลลาร์ เหมาะอย่างยิ่งสำหรับเครื่องพิมพ์ดอทเมทริกซ์รุ่นเก่า อย่างไรก็ตาม เวลาที่เครื่องพิมพ์ดังกล่าวสามารถนำกลับบ้านได้ผ่านไปแล้ว

หัวพิมพ์เครื่องพิมพ์ 3D

เรียกอีกอย่างว่าเครื่องอัดรีดที่ป้อนริบบิ้นหลอมเหลวบาง ๆ ของพลาสติก ABS ต้องแกะสลักเองหรือสั่งทำครับ เครื่องอัดรีดมีสเต็ปเปอร์มอเตอร์ เครื่องทำความร้อน เซ็นเซอร์อุณหภูมิ พัดลม และหัวฉีด (ซึ่งเป็นการบดที่ยากที่สุด) โดยรวมแล้วจะมีราคาตั้งแต่ 60 ถึง 150 $ 99% ของผู้สร้างเครื่องพิมพ์ 3D ต้องการซื้อเครื่องอัดรีด

หน่วยพลังงาน

อุปกรณ์คุณภาพสูงที่พร้อมใช้งาน เช่น จากคอมพิวเตอร์ จะมีราคา 100-120 ดอลลาร์ อย่างไรก็ตาม เช่นเดียวกับ DIYers อื่นๆ คุณสามารถใช้แหล่งจ่ายไฟจากคอมพิวเตอร์เครื่องเก่าได้

ผู้ควบคุม

อาจเป็นรายละเอียดที่ยากที่สุด DIYers ส่วนใหญ่ไม่สามารถสร้างคอนโทรลเลอร์ด้วยตนเองได้ หากคุณซื้อชิ้นส่วนนี้ตามท้องตลาด คอนโทรลเลอร์จะต้องได้รับการปรับเปลี่ยนเป็นจำนวนมากจึงจะสามารถควบคุมการทำงานของเครื่องพิมพ์ 3D ได้ และระดับความรู้และทักษะของคุณสำหรับสิ่งนี้จะต้องเป็นทางวิชาการ ตัวควบคุมจะควบคุมสเต็ปเปอร์มอเตอร์ เครื่องทำความร้อน และควบคุมการจ่ายพลาสติก ABS นอกจากนี้การดำเนินการทั้งหมดเหล่านี้จะต้องประสานงานกับคอมพิวเตอร์และซอฟต์แวร์พิเศษ คอนโทรลเลอร์มีราคาอยู่ระหว่าง 200 ถึง 500 เหรียญสหรัฐ อย่างไรก็ตาม คุณสามารถดาวน์โหลดแผนภาพวงจรตัวควบคุมเครื่องพิมพ์ 3D และสั่งซื้อชุดประกอบได้จากวิศวกรอิเล็กทรอนิกส์ที่คุ้นเคย สำหรับเขา งานนี้จะจัดขึ้นในเย็นวันหนึ่ง และค่าอะไหล่จะอยู่ที่ประมาณ 50 ดอลลาร์

อื่น

และแน่นอนว่าคุณต้องซื้อเกียร์ สายพาน ไดรฟ์ หน้าสัมผัส ฯลฯ ต่างๆ อย่างน้อย $80 จะยังคงถูกเรียกเก็บเงิน อย่างไรก็ตาม เช่นเดียวกับจุดอื่นๆ มีตัวเลือกในการใช้เกียร์และสายพานไทม์มิ่งจากเครื่องพิมพ์อิงค์เจ็ท ขนาดของเฟืองไม่สำคัญมากนัก ความเร็วในการเคลื่อนที่สามารถปรับได้ตลอดเวลาในโปรแกรมควบคุมเครื่องพิมพ์ 3D

ดังนั้นทำคณิตศาสตร์ งบประมาณจะอยู่ที่ 760-1,520 ดอลลาร์หากคุณซื้อชิ้นส่วนทั้งหมด และ 110-150 ดอลลาร์หากคุณพยายามหาผู้บริจาคเครื่องพิมพ์ 3 มิติแบบโฮมเมด อีกประการหนึ่ง - การคำนวณนี้ไม่ได้คำนึงถึงการใช้ความพยายามและเวลาอย่างมากเพื่อให้แน่ใจว่าการทำงานที่ประสานกันของส่วนประกอบทั้งหมด

การค้นหาชิ้นส่วนที่จำเป็นทั้งหมดไม่ใช่เรื่องง่าย แต่มีตัวเลือกต่างๆ ที่นี่เช่นกัน แม้ว่าจะมีข้อผิดพลาด (เพิ่มเติมในภายหลัง)

ตอนนี้ฉันอยากจะพูดถึงการซื้อ KIT - ชุดสำหรับการประกอบเอง จริงอยู่ ชุดอุปกรณ์ดังกล่าวมีเพียงชิ้นส่วนพื้นฐานเท่านั้น เช่น อาจขาดตัวเครื่องและตัวควบคุม ชุดมีราคาตั้งแต่ 500 ถึง 900 เหรียญสหรัฐ - ทั้งหมดขึ้นอยู่กับความสมบูรณ์และคุณภาพของชุด

เป็นไปได้ไหมที่จะประกอบเครื่องพิมพ์ 3 มิติด้วยตัวเอง?

ถึงเวลาตอบคำถาม: เป็นไปได้ไหมที่จะประกอบเครื่องพิมพ์ 3 มิติด้วยตัวเองเพื่อให้ใช้งานได้จริง??

ฉันถูกบังคับให้บอกความลับอย่างหนึ่งแก่คุณ: ตัวฉันเอง ทำทุกอย่างแทบจะเป็นไปไม่ได้เลย อย่างไรก็ตาม หากคุณรวมสินค้าลดราคาเข้ากับสิ่งที่คุณได้รับ ก็เป็นไปได้ทีเดียว!

ซื้อเครื่องพิมพ์ 3D KIT

สถานการณ์ของ WHALES ดูเหมือนจะง่ายกว่า สิ่งสำคัญคือมีหัวพิมพ์และคอนโทรลเลอร์ แต่ที่นี่ก็เช่นกันความยากลำบากรอเราอยู่ ฉันจะบอกคุณล่วงหน้า: ฉันจัดการเพื่อรวบรวมทุกอย่างจากชุดอุปกรณ์ต่างประเทศที่นำเข้าทั้งหมดแม้ว่าฉันจะต้องซ่อมแซมมากและสร้างบางส่วนใหม่ด้วยตัวเอง สำหรับสิ่งนี้เราต้องขอบคุณ Russian Post เธอสามารถทำลายสิ่งที่ไม่มีวันแตกหักได้!

อย่างไรก็ตาม ให้ความสนใจ! ในการประกอบและกำหนดค่าทุกอย่างอย่างถูกต้องจำเป็นต้องมีความรู้เฉพาะเจาะจงซึ่งคุณจะต้องดึงข้อมูลจากอินเทอร์เน็ตด้วยตัวเอง

ผลลัพธ์

ระบุปัญหาที่บุคคลที่ประกอบเครื่องพิมพ์ 3 มิติด้วยมือของตัวเองต้องเผชิญ

1. การประกอบโครงที่แข็งแกร่งโดยไม่ต้องฟันเฟืองแม้แต่น้อยนั้นค่อนข้างยาก และถึงแม้จะมี "การสั่น" เพียงเล็กน้อย แต่ผลิตภัณฑ์ก็จะดูโค้งงออย่างเห็นได้ชัด มีเพียงบุคคลที่ระมัดระวังเป็นอย่างยิ่งหรือเครื่อง CNC เท่านั้นที่สามารถสร้างเฟรมที่สม่ำเสมอและติดตั้งคำแนะนำที่จำเป็นได้

2. “เครื่อง 3D โฮมเมด” ราคาถูกมักจะติดขัด ทั้งหมดเป็นเพราะฟันเฟืองแบบเดียวกันและความแข็งแกร่งที่ไม่เพียงพอ หากคุณหยิบเครื่องพิมพ์ที่มีร่างกายอ่อนแอโดยไม่ระมัดระวังอาจทำให้เกิดการติดขัดซึ่งจะนำไปสู่ปัญหาใหญ่ นี่คือ "อุปสรรค" หลักของเครื่องพิมพ์ 3D และชุดอุปกรณ์ราคาไม่แพงสำหรับการประกอบซึ่งขายในราคา "ไม่แพง" คุณจะไม่พบการผสมผสานระหว่าง "ราคาถูกและคุณภาพสูง" ในระบบดังกล่าว พิสูจน์แล้วในทางปฏิบัติ!

เพื่อลดปัญหานี้จึงคุ้มค่าที่จะใช้วัสดุคุณภาพสูงสำหรับตัวเครื่อง (แผ่น MDF แทนไม้อัดบาง ลูกแก้วหนา ฯลฯ) และแนะนำให้สั่งตัดวัสดุนี้ด้วยเราเตอร์ CNC แน่นอน คุณสามารถใช้เลื่อยจิ๊กซอว์ด้วยมือได้ แต่จำไว้ว่า ทุก ๆ มิลลิเมตรก็มีความสำคัญ!

3. ผู้ควบคุม คอนโทรลเลอร์ที่ไม่ดีทำให้เกิดปัญหามากมาย ในกระบวนการผลิต สิ่งเหล่านั้นไม่เสถียร มักจะผิดพลาด และเกิดความล้มเหลว และต้องพัฒนาคอนโทรลเลอร์คุณภาพสูงสำหรับเครื่องพิมพ์รุ่นเฉพาะโดยคำนึงถึงความแตกต่างและชิ้นส่วนทั้งหมดที่ใช้ ผลลัพธ์คือการซื้อคอนโทรลเลอร์สำเร็จรูปสำหรับเครื่องพิมพ์ 3 มิติ หรือค้นหาในฟอรัมว่าวงจรใดเหมาะสำหรับเครื่องพิมพ์ 3 มิติที่คุณวางแผนจะสร้าง

ทางออกที่ดีคือการซื้อคอนโทรลเลอร์เครื่องพิมพ์ 3D ซึ่งมีบทวิจารณ์และโซลูชันการกำหนดค่าสำเร็จรูปมากมายอยู่แล้ว

4. หัวพิมพ์ (PG) PG ที่สร้างขึ้นเองไม่น่าจะพิมพ์ได้อย่างแม่นยำ ชิ้นส่วนจะมีความหยาบไม่เหมือนกับเครื่องพิมพ์ 3D จากโรงงาน ความละเอียดที่แท้จริงของ PG ที่ขายในชุดคิทไม่เกิน 0.3-0.4 มม. ตัวอย่างเช่น เครื่องพิมพ์จากโรงงานหลายแห่งสามารถพิมพ์งานได้ในระดับความหนา 0.01-0.1 มม. อยู่แล้ว อย่างไรก็ตาม สามารถซื้อหัวแยกต่างหากได้

อย่าคิดว่าจุดประสงค์ของบทความนี้คือเพื่อห้ามไม่ให้คุณมีความสามารถหรือกีดกันไม่ให้คุณสร้างเครื่องพิมพ์ 3 มิติด้วยตัวเอง ลองคิดดูและตัดสินใจว่าคุณจะสามารถรับมือกับงานที่ไม่สำคัญอย่างเช่นการสร้างเครื่องพิมพ์ 3 มิติด้วยตัวเองได้หรือไม่ คำอธิบายที่สมบูรณ์ของการผลิตดังกล่าวจะต้องมีมากกว่าหนึ่งบทความ แม้ว่าจะมีภาพวาดทั้งหมดอยู่ในมือ คุณจะต้องศึกษาเนื้อหาจำนวนมาก ทำการทดสอบ การตั้งค่า และใช้เวลาหลายชั่วโมงในการทำงานอย่างอุตสาหะ หากคุณสนใจที่จะทำงานด้วยมือของคุณเองและใช้เวลา 2-3 เดือนในการประกอบและการกำหนดค่า - เอาเลย! แต่ถ้าคุณต้องการเตรียมมันให้พร้อมภายในสองสามวัน ก็ควรไปซื้อเครื่องพิมพ์ 3 มิติจะดีกว่า

เครื่องพิมพ์เสริมสมัยใหม่ไม่ใช่ความสุขราคาถูก ในการเป็นเจ้าของ "เครื่องจักร" ที่มีเทคโนโลยีสูงคุณจะต้องใช้จ่ายเงินหลายร้อยหรือหลายพันดอลลาร์ ผู้สนับสนุนการพิมพ์ 3 มิติหลายคนสงสัยว่าจะประกอบเครื่องพิมพ์ 3 มิติด้วยมือของตัวเองได้อย่างไร? หากอุปกรณ์สามารถผลิตชิ้นส่วนทุกรูปทรงและขนาด ทำไมไม่ลองพิมพ์แบบเดียวกันทุกประการดูล่ะ

การสืบพันธุ์ด้วยตนเองเป็นทางเลือกแทนโมเดลเชิงพาณิชย์

ในความเป็นจริง วิศวกรได้ต่อสู้ดิ้นรนมานานหลายปีในการเผยแพร่เทคโนโลยีการพิมพ์ 3 มิติสู่สาธารณะ

กลไกการจำลองตัวเองถูกกล่าวถึงครั้งแรกในปี พ.ศ. 2547 โปรเจ็กต์นี้เรียกว่าการซ่อมเครื่องพิมพ์ 3 มิติ อุปกรณ์ประเภทนี้สามารถสร้างสำเนาส่วนประกอบต่างๆ ได้อย่างแม่นยำ

เครื่องแรกคือเครื่องพิมพ์ชื่อดาร์วิน เขาสามารถทำซ้ำรายละเอียดได้ประมาณ 60% สำหรับสำเนาของลูกสาว มันถูกแทนที่ด้วย "เมนเดล" ซึ่งสามารถทำงานได้ไม่เพียงกับพลาสติกเท่านั้น แต่ยังมีฝุ่นหินอ่อน แป้งโรยตัว และโลหะผสมอีกด้วย

แม้ว่าหลักการทำซ้ำจะได้รับความมั่นใจในหมู่ผู้ใช้อุปกรณ์การพิมพ์และได้รับความนิยมอย่างมากในหมู่วิศวกรสมัครเล่น แต่ก็ไม่สามารถเรียกได้ว่าสมบูรณ์แบบ

ค่าใช้จ่ายพื้นฐานของแพลตฟอร์มมาตรฐานสำหรับการสร้างโคลนที่คล้ายกันคือ 350 ยูโร เครื่องจำลองตัวเองแบบมืออาชีพที่สามารถพิมพ์วงจรไฟฟ้าของตัวเองได้ราคา 3,000 ยูโร

ในทั้งสองกรณี ผู้ซื้อจะต้องใช้ความพยายามอย่างมากเพื่อให้สำเนาของเขาทำงานได้อย่างเต็มที่

การประกอบเครื่องพิมพ์ 3 มิติ

ก่อนอื่น คุณจะต้องแยกชิ้นส่วนและส่วนประกอบที่ไม่สามารถผลิตด้วยเครื่องพิมพ์ทั่วไปในปัจจุบันได้ทั้งหมด วิศวกรมือใหม่จะต้องซื้อ ติดตั้ง และปรับเทียบสิ่งต่อไปนี้:

- — เซ็นเซอร์สำหรับวัดอุณหภูมิของหัวฉีดอัดรีดและโต๊ะทำความร้อน

- — สเต็ปเปอร์มอเตอร์ขับเคลื่อนหัวพิมพ์และสร้างแท่น

- - ตัวควบคุมสเต็ปเปอร์มอเตอร์

- - ขีดจำกัดเซ็นเซอร์สำหรับการกำหนด "ศูนย์"

- — เทอร์มิสเตอร์;

- — เครื่องอัดรีดและเครื่องทำความร้อนโต๊ะทำงาน

อะไหล่ข้างต้นจะถูกเลือกตามขนาดของอุปกรณ์และเป้าหมายที่ตั้งไว้ งบประมาณรวมของอุปกรณ์ทำเองสามารถเท่ากับต้นทุนของเครื่องพิมพ์ FDM ราคาไม่แพงและคุณภาพการพิมพ์โดยเฉลี่ยได้อย่างง่ายดาย

เครื่องพิมพ์ Reprap - ผลิตภัณฑ์กึ่งสำเร็จรูปในโลกของ 3D

ที่จริงแล้ว การประกอบเครื่องพิมพ์ 3D ด้วยมือของคุณเองนั้นยากกว่าที่คิดไว้ตั้งแต่แรกเห็น น่าเสียดายที่เทคโนโลยีการลอกเลียนแบบยังห่างไกลจากความสมบูรณ์แบบและมุ่งเป้าไปที่ผู้ที่มีการศึกษาด้านวิศวกรรมเป็นหลัก สำหรับคนอื่นๆ เรามีชุดอุปกรณ์ที่สามารถประกอบเข้าด้วยกันตามคำแนะนำและถือไขควงไว้ในมือให้แน่น

ตัวอย่างเช่น เครื่องพิมพ์ DLP Sedgwick v2.0 Kit เครื่องโฟโตโพลีเมอร์ได้รับการออกแบบสำหรับการพิมพ์โมเดลอะคริลิก มีสองตัวเลือกอุปกรณ์ให้เลือก: ด้วยปริมาตรถัง 75x75x50 มม. และ 75x75x120 มม. อุปกรณ์ที่เสร็จแล้วสามารถพิมพ์ด้วยความหนาของชั้นขั้นต่ำ 100 µm

ในทางกลับกัน ชุดวิศวกร (Prusa i3) ช่วยให้คุณสามารถประกอบเครื่องพิมพ์สำหรับการหลอมพลาสติก ABS และ PLA ทีละชั้นด้วยความหนาของชั้น 0.3-0.5 มม. ปริมาตรของห้องทำงานคือ 200x200x180 มม.

ชุดอุปกรณ์ DIY ได้รับการปรับปรุงอย่างต่อเนื่อง ในปี 2015 เครื่องพิมพ์ซีรีส์ PRotos v3 เครื่องแรกจาก German RepRap ผู้ผลิตสัญชาติเยอรมันวางจำหน่ายแล้ว อุปกรณ์เช่นเดียวกับรุ่นอื่นๆ ประเภทนี้ขายแบบไม่มีการประกอบชิ้นส่วน

แต่ผู้ผลิตคำนึงถึงข้อบกพร่องก่อนหน้านี้และนำเสนอชุดอุปกรณ์ที่ประกอบง่ายกว่าที่เคยเป็นมา ผลิตภัณฑ์ใหม่นี้มาพร้อมกับแพลตฟอร์มสำเร็จรูปสำหรับการพิมพ์ ตัวรองรับอะลูมิเนียมเสริมแรงที่ให้ความแข็งแกร่งเพิ่มเติม ม้วนสายเคเบิลที่เป็นกรรมสิทธิ์พร้อมตัวเชื่อมต่อที่เตรียมไว้ รวมถึงบอร์ดที่ประกอบแล้ว

หากก่อนหน้านี้แทบจะเป็นไปไม่ได้เลยที่จะประกอบเครื่องพิมพ์ที่ทำงานได้อย่างถูกต้องโดยอิสระ ผู้ซื้อทุกรายจึงมีโอกาสประกอบเครื่องพิมพ์ 3 มิติที่ติดตั้งเครื่องอัดรีด 2 เครื่องด้วยมือของตนเองด้วยความพยายามของวิศวกรชาวเยอรมัน

เป็นที่น่าสังเกตว่าวิศวกรของ PRotos v3 ตัดสินใจที่จะไม่จำกัดความสามารถของเครื่องพิมพ์ และฝึกฝนให้ทำงานกับพลาสติกทุกประเภทที่รู้จัก เช่น ABS, PLA, PP, PS, PVA, smartABS, Laybrick, Bendlay และ Laywood

ราคาชุดละ 999 ยูโร ในทางกลับกัน เครื่องพิมพ์ประกอบจากโรงงานมีราคาขายปลีกอยู่ที่ 1,559 ยูโร

วิธีประกอบเครื่องพิมพ์ 3D ด้วยตัวเองจากเศษวัสดุ

ผู้สมัครสองคนสามารถแข่งขันเพื่อชิงตำแหน่งในประเภท "เครื่องพิมพ์ 3D DIY ที่ถูกที่สุด" โมเดล EWaste จะมีราคาไม่เกิน 60 เหรียญสหรัฐ หากคุณสามารถหาชิ้นส่วนที่เหมาะสมที่กู้มาจากเครื่องใช้ไฟฟ้าเก่าได้

คุณจะต้องมีไดรฟ์ CD/DVD สองตัว ฟล็อปปี้ไดรฟ์ แหล่งจ่ายไฟของคอมพิวเตอร์ ขั้วต่อ ท่อหดแบบใช้ความร้อน และมอเตอร์ NEMA 17

อีกทางเลือกหนึ่งคือใช้ไม้อัด น็อต สายไฟ สลักเกลียว และเศษอะลูมิเนียม ติดตั้งทั้งหมดเข้ากับสเต็ปเปอร์มอเตอร์และคาร์ทริดจ์ทำความร้อนโดยใช้หัวแร้ง คุณจะพบขั้นตอนการประกอบโดยละเอียดของ Egyptian ATOM 3D ได้ที่นี่

อย่างไรก็ตาม เพื่อที่จะได้เครื่องพิมพ์เป็นของตัวเอง คุณไม่จำเป็นต้องเชี่ยวชาญเรื่องการใช้เครื่องพ่นไฟ การถอดแยกชิ้นส่วนเครื่องถ่ายเอกสารหลายเครื่องก็เพียงพอแล้ว ดังนั้นเครื่องพิมพ์ 3 มิติที่ประกอบจาก MFP เลเซอร์ Xerox 4118 และ Xerox M15 ที่รีไซเคิลจึงปรากฏในรัสเซีย

ในการเปลี่ยนแนวคิดนี้ให้กลายเป็นความจริง วิศวกรจำเป็นต้องมีรางเหล็ก ตลับลูกปืนพลาสติกสามลูก โปรไฟล์โลหะหลายอัน มอเตอร์ 4 ตัว ซึ่งสองตัวรองรับฟังก์ชันไมโครสเต็ป นอกจากนี้ ผู้เขียนโครงการยังใช้เทอร์มิสเตอร์สำหรับเตา เซ็นเซอร์ออปติคอล 3 ตัว และสายเชื่อมต่อ

บางทีหน่วยที่เสร็จแล้วอาจไม่ส่องแสงด้วยการออกแบบที่น่าพึงพอใจ แต่สามารถพิมพ์ด้วยพลาสติก ABS ทั่วไปได้ค่อนข้างดี ราคาของผลิตภัณฑ์โฮมเมดไม่น่าจะเกิน 50 เหรียญสหรัฐฯ โดยมีเงื่อนไขว่าผู้เขียนแนวคิดนี้มีส่วนประกอบบางส่วนอยู่ในสต็อก

อย่างไรก็ตาม ด้วยทักษะที่เหมาะสม คุณสามารถลองประกอบสิ่งที่สมบูรณ์แบบยิ่งขึ้นได้ วิศวกรชาวจีนจาก Makeblock ซึ่งเป็นบริษัทที่เชี่ยวชาญด้านการพัฒนาหุ่นยนต์ กรุณาเสนอ "สูตร" สำหรับเครื่องพิมพ์ 3 มิติราคาไม่แพง

เครื่องพิมพ์ประกอบขึ้นจากเครื่องมือและกลไกชั่วคราวที่จำหน่ายในตลาดเปิด นักพัฒนาชาวจีนใช้เฟรมแบรนด์ Makeblock พร้อมแพลตฟอร์มประเภท i3 ซึ่งสามารถซื้อได้ที่ร้านค้าของบริษัท

บอร์ด Arduino MEGA 2560+ RAMPS มีหน้าที่รับผิดชอบในส่วนของระบบไฟฟ้า อุปกรณ์ควบคุมโดยใช้คอมพิวเตอร์เดสก์ท็อปพร้อมซอฟต์แวร์พิเศษ Printrun ที่ติดตั้งไว้ล่วงหน้า (ดาวน์โหลด)

ตัวเลือกใดที่จะเลือกขึ้นอยู่กับคุณ เครื่องพิมพ์จำลองตัวเองกำลังพัฒนาและพัฒนาอย่างรวดเร็ว แต่ชุดดังกล่าวไม่ได้ถูกกว่ารุ่นเชิงพาณิชย์ทั่วไปมากนัก เนื่องจากเป็นแพลตฟอร์มที่ครบครันสำหรับการสร้างต้นแบบอย่างรวดเร็ว ภาพเหมารวมในที่สาธารณะที่ว่าการแร็ปซ้ำเป็นเพียงของเล่นราคาประหยัดได้จมลงสู่การลืมเลือนพร้อมกับคำกล่าวของ NASA

ปรากฎว่านักบินอวกาศกำลังวางแผนที่จะนำเครื่องพิมพ์เหล่านี้หลายเครื่องขึ้นสู่อวกาศในอนาคตอันใกล้นี้ ตามที่วิศวกรระบุ เครื่องพิมพ์จำลองตัวเองจะช่วยประหยัดพื้นที่การใช้งานและความสามารถในการรองรับของรถรับส่ง มีการวางแผนว่าจะใช้เพื่อสร้างฐานอวกาศบนดวงจันทร์และดาวอังคาร

เครื่องพิมพ์ 3 มิติจะใช้ทรายละเอียดเป็นหมึก

ตัวเลือกใดที่จะเลือกขึ้นอยู่กับคุณ เครื่องพิมพ์จำลองตัวเองกำลังพัฒนาและพัฒนาอย่างรวดเร็ว แต่ชุดดังกล่าวไม่ได้ถูกกว่ารุ่นเชิงพาณิชย์ทั่วไปมากนัก เนื่องจากเป็นแพลตฟอร์มที่ครบครันสำหรับการสร้างต้นแบบอย่างรวดเร็ว

เครื่องพิมพ์ 3D แบบ Rep-rap ช่วยให้คุณประหยัดเงินได้หลายสิบหรือหลายร้อยเหรียญ แต่คุณจะต้องปรับแต่งตัวอย่างที่เสร็จแล้วด้วยตัวเอง ซึ่งเป็นสาเหตุที่ทำให้คุณภาพการพิมพ์ลดลง เครื่องพิมพ์แบบทำเองเป็นทางเลือกสำหรับผู้ที่มีการศึกษาด้านวิศวกรรมและมีความอดทนสูง

ฉันจะถูกถามคำถามเกี่ยวกับ “ราสเบอร์รี่” “ส้ม” เป็นระยะๆ และพวกเขาไปที่ไหนและทำไม และที่นี่ฉันเริ่มเข้าใจว่าก่อนที่จะเขียนคำแนะนำในการตั้งค่าแบบ "แคบ" เป็นการดีที่จะพูดคุยสั้น ๆ เกี่ยวกับการทำงานของห้องครัวนี้โดยทั่วไปจากล่างขึ้นบนและจากซ้ายไปขวา ดีกว่าไม่มาสาย ดังนั้นเราจึงขอนำเสนอโปรแกรมการศึกษาเกี่ยวกับ Arduinos ทางลาด และคำศัพท์ที่น่ากลัวอื่น ๆ ให้กับคุณ

ความจริงที่ว่าตอนนี้เรามีโอกาสที่จะซื้อหรือประกอบเครื่องพิมพ์ FDM 3D ของเราเองในราคาที่สมเหตุสมผลนั้นเกิดจากการเคลื่อนไหวของ RepRap ฉันจะไม่พูดเกี่ยวกับประวัติศาสตร์และอุดมการณ์ของมันในตอนนี้ - สิ่งที่สำคัญสำหรับเราในตอนนี้ก็คือมันอยู่ภายในกรอบของ RepRap ที่ฮาร์ดแวร์และซอฟต์แวร์ "ชุดสุภาพบุรุษ" บางอย่างได้ถูกสร้างขึ้น

เพื่อไม่ให้พูดซ้ำฉันจะพูดครั้งเดียว: ภายในกรอบของเนื้อหานี้ฉันกำลังพิจารณาเฉพาะเครื่องพิมพ์ FDM 3D "ธรรมดา" เท่านั้นโดยไม่ใส่ใจกับสัตว์ประหลาดที่เป็นกรรมสิทธิ์ทางอุตสาหกรรม นี่คือจักรวาลที่แยกจากกันโดยสิ้นเชิงพร้อมกฎหมายของตัวเอง อุปกรณ์ในครัวเรือนที่มีฮาร์ดแวร์และซอฟต์แวร์ของตัวเองจะยังคงอยู่นอกขอบเขตของบทความนี้ ต่อไปนี้ "เครื่องพิมพ์ 3D" ฉันหมายถึงอุปกรณ์ที่เปิดทั้งหมดหรือบางส่วนโดยมี "หู" ยื่นออกมาจาก RepRap

ส่วนที่หนึ่ง - 8 บิตก็เพียงพอสำหรับทุกคน

เรามาพูดถึงไมโครคอนโทรลเลอร์ Atmel 8 บิตพร้อมสถาปัตยกรรม AVR ที่เกี่ยวข้องกับการพิมพ์ 3 มิติกัน ในอดีต "สมอง" ของเครื่องพิมพ์ส่วนใหญ่คือไมโครคอนโทรลเลอร์แปดบิตจาก Atmel ที่มีสถาปัตยกรรม AVR โดยเฉพาะ ATmega 2560 และอีกโครงการที่ยิ่งใหญ่คือการตำหนิในเรื่องนี้ชื่อของมันคือ Arduino ส่วนประกอบซอฟต์แวร์ไม่เป็นที่สนใจในกรณีนี้ - โค้ด Arduino นั้นเข้าใจได้ง่ายกว่าสำหรับผู้เริ่มต้น (เมื่อเทียบกับ C/C++ ทั่วไป) แต่ทำงานช้าและใช้ทรัพยากรเหมือนฟรี

ดังนั้น เมื่อนักพัฒนา Arduino ประสบปัญหาขาดประสิทธิภาพ พวกเขาก็ล้มเลิกความคิดหรือค่อยๆ กลายเป็นผู้ฝัง (“นักพัฒนาคลาสสิก” ของอุปกรณ์ไมโครคอนโทรลเลอร์) ในขณะเดียวกันก็ไม่จำเป็นต้องทิ้งฮาร์ดแวร์ Arduino ออกไปเลย - มัน (ในรูปแบบของโคลนจีน) มีราคาถูกและสะดวกสบายเพียงแค่เริ่มถูกมองว่าไม่ใช่ Arduino แต่เป็นไมโครคอนโทรลเลอร์ ด้วยฮาร์ดแวร์ที่จำเป็นขั้นต่ำ

ในความเป็นจริง Arduino IDE ถูกใช้เป็นชุดคอมไพเลอร์และโปรแกรมเมอร์ที่ติดตั้งง่าย ไม่มีกลิ่นของ "ภาษา" ของ Arduino ในเฟิร์มแวร์

แต่ฉันพูดนอกเรื่องเล็กน้อย งานของไมโครคอนโทรลเลอร์คือการออกคำสั่งควบคุม (ดำเนินการที่เรียกว่า "knogodryg") ตามคำแนะนำที่ได้รับและการอ่านเซ็นเซอร์ จุดสำคัญมาก: ไมโครคอนโทรลเลอร์ที่ใช้พลังงานต่ำเหล่านี้มีคุณสมบัติทั่วไปทั้งหมดของคอมพิวเตอร์ - ชิปขนาดเล็กประกอบด้วยโปรเซสเซอร์, RAM และหน่วยความจำแบบอ่านอย่างเดียว (FLASH และ EEPROM) แต่ถ้าพีซีใช้ระบบปฏิบัติการ (และ "แก้ไข" การโต้ตอบระหว่างฮาร์ดแวร์และโปรแกรมจำนวนมากแล้ว) จากนั้นใน "เมกะ" เรามีโปรแกรมหนึ่งโปรแกรมที่ทำงานโดยตรงกับฮาร์ดแวร์ มันเป็นพื้นฐาน

คุณมักจะได้ยินคำถามว่าทำไมตัวควบคุมเครื่องพิมพ์ 3D จึงไม่ถูกสร้างขึ้นโดยใช้ไมโครคอมพิวเตอร์ เช่น Raspberry Pi ดูเหมือนว่าจะมีพลังในการคำนวณมากมายคุณสามารถสร้างเว็บอินเตอร์เฟสได้ทันทีและสารพัดที่สะดวกสบายมากมาย... แต่! ที่นี่เราเข้าสู่อาณาจักรที่น่ากลัวของระบบเรียลไทม์

วิกิพีเดียให้คำจำกัดความต่อไปนี้: “ระบบที่ต้องตอบสนองต่อเหตุการณ์ในสภาพแวดล้อมภายนอกระบบหรือมีอิทธิพลต่อสภาพแวดล้อมภายในระยะเวลาจำกัดที่กำหนด” พูดง่ายๆ ก็คือ เมื่อโปรแกรมทำงาน "บนฮาร์ดแวร์" โดยตรง โปรแกรมเมอร์จะสามารถควบคุมกระบวนการได้อย่างสมบูรณ์ และสามารถมั่นใจได้ว่าการกระทำที่ตั้งใจไว้จะเกิดขึ้นในลำดับที่ต้องการ และในการทำซ้ำครั้งที่ 10 สิ่งอื่นใดจะไม่เกิดลิ่ม ระหว่างพวกเขา. และเมื่อเราจัดการกับระบบปฏิบัติการ มันจะตัดสินใจว่าเมื่อใดควรรันโปรแกรมผู้ใช้ และเมื่อใดจะถูกรบกวนด้วยการทำงานกับอะแดปเตอร์เครือข่ายหรือหน้าจอ แน่นอนว่าคุณสามารถมีอิทธิพลต่อการทำงานของระบบปฏิบัติการได้ แต่งานที่คาดเดาได้พร้อมความแม่นยำที่ต้องการนั้นไม่สามารถรับได้ใน Windows และไม่ใช่ใน Debian Linux (รูปแบบที่ไมโครพีซีทำงานเป็นหลัก) แต่ในสิ่งที่เรียกว่า RTOS (ระบบปฏิบัติการแบบเรียลไทม์ RTOS) ซึ่งพัฒนาขึ้นมาแต่เดิม (หรือแก้ไข) สำหรับงานเหล่านี้ การใช้ RTOS ใน RepRap ในปัจจุบันนั้นแปลกใหม่มาก แต่หากมองดูผู้พัฒนาเครื่องจักร CNC นี่เป็นเรื่องปกติอยู่แล้ว

ตัวอย่างเช่น บอร์ดไม่ได้ใช้ AVR แต่เป็น NXP LPC1768 แบบ 32 บิต เรียกว่าสมูทตี้บอร์ด มีพลังมากและมีฟังก์ชันมากมายด้วย

แต่ประเด็นก็คือในขั้นตอนของการพัฒนา RepRap นี้ “8 บิตก็เพียงพอสำหรับทุกคน” ใช่ 8 บิต, 16 MHz, หน่วยความจำแฟลช 256 กิโลไบต์ และ RAM 8 กิโลไบต์ ถ้าไม่ใช่ทุกคนก็เยอะมาก และสำหรับผู้ที่มีไม่เพียงพอ (สิ่งนี้เกิดขึ้นเมื่อทำงานกับไมโครสเต็ปปิ้ง 1/32 และด้วยจอแสดงผลกราฟิกรวมถึงเครื่องพิมพ์เดลต้าซึ่งมีคณิตศาสตร์ที่ค่อนข้างซับซ้อนในการคำนวณการเคลื่อนไหว) มีการเสนอไมโครคอนโทรลเลอร์ขั้นสูงเพิ่มเติม เป็นวิธีแก้ปัญหา สถาปัตยกรรมที่แตกต่าง หน่วยความจำมากขึ้น พลังการประมวลผลที่มากขึ้น และซอฟต์แวร์ส่วนใหญ่ยังคงทำงานบนฮาร์ดแวร์ แม้ว่าจะมีการเกี้ยวพาราสีกับ RTOS บ้างก็ตาม

Marlin และ Mega: ความถี่สัญญาณ STEP

ก่อนที่เราจะไปยังส่วนที่สองและเริ่มพูดถึงอุปกรณ์อิเล็กทรอนิกส์ RepRap ฉันต้องการลองจัดการกับปัญหาข้อขัดแย้งหนึ่งข้อ - ปัญหาที่อาจเกิดขึ้นกับไมโครสเต็ป 1/32 หากเราประมาณการตามทฤษฎี ตามความสามารถทางเทคนิคของแพลตฟอร์ม ประสิทธิภาพของแพลตฟอร์มไม่ควรเพียงพอที่จะเคลื่อนที่ด้วยความเร็วสูงกว่า 125 มม./วินาที

เพื่อทดสอบข้อเสนอนี้ ฉันได้สร้าง "ม้านั่งทดสอบ" เชื่อมต่อเครื่องวิเคราะห์ลอจิก และเริ่มทำการทดลอง “ขาตั้ง” เป็นแซนด์วิช “Mega+RAMPS” แบบคลาสสิกที่มีแหล่งจ่ายไฟห้าโวลต์ที่แปลงแล้ว ติดตั้งไดรเวอร์ DRV8825 หนึ่งตัว (1/32) ไม่มีประโยชน์ที่จะกล่าวถึงมอเตอร์และกระแส - ผลลัพธ์จะเหมือนกันโดยสิ้นเชิงกับการเชื่อมต่อแบบ "เต็ม" โดยไม่มีตัวขับและไม่มีมอเตอร์ หรือไม่มีทั้งตัวขับและมอเตอร์

นั่นคือเริ่มต้นจากความถี่ขัดจังหวะที่ 10 KHz เราจะได้ความถี่ที่มีประสิทธิภาพสูงถึง 40 KHz เมื่อใช้เลขคณิตเล็กน้อยกับสิ่งนี้ เราจะได้สิ่งนี้:

สูงถึง 62.5 มม./วินาที - หนึ่งก้าวต่อการหยุดชะงัก

สูงถึง 125 มม./วินาที - สองขั้นต่อการหยุดชะงัก

สูงถึง 250 มม./วินาที - สี่ขั้นต่อการหยุดชะงัก

นี่เป็นทฤษฎี ในทางปฏิบัติ? จะเป็นอย่างไรหากคุณตั้งค่าไว้ที่มากกว่า 250 มม./วินาที? โอเค ฉันให้ G1 X1000 F20000 (333.3(3) mm/s) แล้ววิเคราะห์ผลลัพธ์ ความถี่พัลส์ที่วัดได้เกือบ 40 KHz (250 มม./วินาที) ตรรกะ

ที่ความเร็วสูงกว่า 10,000 มม./นาที (166.6(6) มม./วินาที) ฉันจะมีการตอกบัตรลดลงอย่างต่อเนื่อง บนเครื่องยนต์ทั้งสองพร้อมกัน (จำไว้ว่า CoreXY) โดยจะใช้เวลา 33 มิลลิวินาที ซึ่งอยู่ที่ประมาณ 0.1 วินาทีก่อนที่จะเริ่มการลดความเร็ว บางครั้งการลดลงแบบเดียวกันนี้เกิดขึ้นเมื่อเริ่มต้นการเคลื่อนไหว - 0.1 หลังจากสิ้นสุดการเร่งความเร็ว โดยทั่วไปมีข้อสงสัยว่าจะหายไปอย่างต่อเนื่องที่ความเร็วสูงถึง 125 มม./วินาที นั่นคือ เมื่อไม่ได้ใช้ขั้นตอนการหยุดชะงัก 4 ขั้นตอน แต่นี่เป็นเพียงความสงสัยเท่านั้น

ฉันไม่รู้วิธีตีความผลลัพธ์นี้ มันไม่สัมพันธ์กับอิทธิพลภายนอกใด ๆ - มันไม่ตรงกับการสื่อสารผ่านพอร์ตอนุกรม เฟิร์มแวร์ถูกรวบรวมโดยไม่รองรับจอแสดงผลหรือการ์ด SD ใด ๆ

ความคิด

1. ถ้าคุณไม่พยายามโกงอะไรกับมาร์ลิน ความเร็วสูงสุด (1.8″, 1/32, 20 ฟัน, GT2) คือ 250 มม./วินาที

2. ที่ความเร็วสูงกว่า 125 มม./วินาที (ตามสมมุติฐาน) เกิดข้อผิดพลาดกับนาฬิกาขัดข้อง ฉันไม่สามารถคาดเดาได้ว่างานจริงจะปรากฏที่ไหนและอย่างไร

3. ในสภาวะที่ซับซ้อนมากขึ้น (เมื่อโปรเซสเซอร์กำลังคำนวณบางอย่างอย่างเข้มข้น) มันจะไม่ดีขึ้นอย่างแน่นอน แต่แย่ลงกว่าเดิม คำถามสำหรับการศึกษาที่ยิ่งใหญ่กว่านี้นั้นมีค่าแค่ไหนเพราะฉันจะต้องเปรียบเทียบการเคลื่อนไหวที่วางแผนโดยโปรแกรมกับแรงกระตุ้นที่ออกจริง (และยึดได้) - ฉันมีดินปืนไม่เพียงพอสำหรับสิ่งนี้

ตอนที่ 2 สี่ขั้นตอน

ในส่วนที่สอง เราจะพูดถึงวิธีที่ไมโครคอนโทรลเลอร์อธิบายไว้ก่อนหน้านี้ในการควบคุมสเต็ปเปอร์มอเตอร์

เคลื่อนย้ายไปมา!

ในเครื่องพิมพ์ "สี่เหลี่ยม" จะต้องมั่นใจว่ามีการเคลื่อนที่ไปตามแกนสามแกน สมมติว่าเราย้ายหัวพิมพ์ไปตาม X และ Z และโต๊ะโดยเลื่อนโมเดลไปตาม Y ตัวอย่างเช่น Prusa i3 ที่คุ้นเคยซึ่งเป็นที่ชื่นชอบของผู้ขายชาวจีนและลูกค้าของเรา หรือเมนเดล คุณสามารถขยับหัวได้ใน X และตารางใน Y และ Z เท่านั้น ตัวอย่างเช่น เฟลิกซ์ ฉันสนใจการพิมพ์ 3 มิติแทบจะในทันที (ด้วย MC5 ซึ่งมีโต๊ะ XY และหัว Z) ดังนั้นฉันจึงชอบการขยับหัวใน X และ Y และโต๊ะใน Z นี่คือจลนศาสตร์ของ Ultimaker H-บอท, CoreXY

ในระยะสั้นมีตัวเลือกมากมาย เพื่อความง่าย สมมติว่าเรามีมอเตอร์สามตัว ซึ่งแต่ละตัวมีหน้าที่รับผิดชอบในการเคลื่อนที่ของบางสิ่งบางอย่างไปตามแกนใดแกนหนึ่งในอวกาศ ตามระบบพิกัดคาร์ทีเซียน ใน "ปรีชา" เครื่องยนต์สองตัวมีหน้าที่รับผิดชอบในการเคลื่อนที่ในแนวดิ่ง ซึ่งไม่ได้เปลี่ยนแก่นแท้ของปรากฏการณ์ ดังนั้นสามมอเตอร์ ทำไมถึงมีสี่คนอยู่ในชื่อ? เพราะเรายังต้องจัดหาพลาสติก

ในขา

ตามเนื้อผ้าจะใช้สเต็ปเปอร์มอเตอร์ เคล็ดลับของพวกเขาคือการออกแบบขดลวดสเตเตอร์อย่างชาญฉลาด โดยโรเตอร์ใช้แม่เหล็กถาวร (นั่นคือ ไม่มีหน้าสัมผัสสัมผัสกับโรเตอร์ ไม่มีอะไรหลุดหรือเกิดประกายไฟ) สเต็ปเปอร์มอเตอร์เคลื่อนที่แบบแยกส่วนตามชื่อของมัน ตัวอย่างที่พบบ่อยที่สุดใน RepRap มีขนาดมาตรฐาน NEMA17 (โดยพื้นฐานแล้ว ที่นั่งได้รับการควบคุม - รูยึดสี่รูและส่วนที่ยื่นออกมาด้วยเพลา บวกกับสองมิติ ความยาวอาจแตกต่างกันได้) มีขดลวดสองเส้น (4 สาย) และ การหมุนรอบทั้งหมดประกอบด้วย 200 ก้าว (1.8 องศาต่อก้าว)

ในกรณีที่ง่ายที่สุด การหมุนของสเต็ปเปอร์มอเตอร์จะดำเนินการโดยการเปิดใช้งานขดลวดตามลำดับ การเปิดใช้งานหมายถึงการใช้แรงดันไฟฟ้าของแหล่งจ่ายไฟตรงหรือขั้วย้อนกลับกับขดลวด ในกรณีนี้ วงจรควบคุม (ไดรเวอร์) จะต้องไม่เพียงแต่สามารถสลับ "บวก" และ "ลบ" เท่านั้น แต่ยังต้องจำกัดกระแสที่ใช้โดยขดลวดด้วย โหมดที่มีการสลับกระแสเต็มเรียกว่าฟูลสเต็ปและมีข้อเสียเปรียบที่สำคัญ - ที่ความเร็วต่ำเครื่องยนต์จะกระตุกอย่างมากที่ความเร็วที่สูงขึ้นเล็กน้อยจะเริ่มสั่น โดยทั่วไปไม่มีอะไรดี เพื่อเพิ่มความนุ่มนวลของการเคลื่อนไหว (ความแม่นยำไม่เพิ่มขึ้น ความคลาดเคลื่อนของขั้นตอนทั้งหมดจะไม่หายไปไหน!) มีการใช้โหมดควบคุมไมโครสเต็ป มันอยู่ในความจริงที่ว่าข้อจำกัดของกระแสที่จ่ายให้กับขดลวดนั้นแตกต่างกันไปตามไซนัสอยด์ นั่นคือสำหรับขั้นตอนจริงขั้นตอนหนึ่งจะมีสถานะระดับกลางจำนวนหนึ่ง - ไมโครสเต็ป

ในการใช้การควบคุมมอเตอร์ไมโครสเต็ป จะใช้วงจรไมโครเฉพาะ ภายใน RepRap มีสองอัน - A4988 และ DRV8825 (โมดูลที่ใช้ชิปเหล่านี้มักจะเรียกว่าเหมือนกัน) นอกจากนี้ TMC2100 ที่เจ้าเล่ห์ก็เริ่มคืบคลานเข้ามาอย่างระมัดระวัง ไดร์เวอร์สเต็ปเปอร์มอเตอร์แบบดั้งเดิมนั้นทำในรูปแบบของโมดูลที่มีขา แต่สามารถบัดกรีลงบนบอร์ดได้ ตัวเลือกที่สองสะดวกน้อยกว่าเมื่อมองแวบแรก (ไม่มีวิธีเปลี่ยนประเภทของไดรเวอร์และหากล้มเหลวจะเกิดริดสีดวงทวารอย่างกะทันหัน) แต่ก็มีข้อดีเช่นกัน - บนบอร์ดขั้นสูงมักจะใช้การควบคุมซอฟต์แวร์ของกระแสมอเตอร์ และบนบอร์ดหลายชั้นที่มีการเดินสายไฟตามปกติ ไดรเวอร์จะถูกบัดกรีให้เย็นลงผ่าน "ส่วนท้อง" ของชิปไปยังชั้นแผงระบายความร้อนของบอร์ด

แต่อีกครั้งที่พูดถึงตัวเลือกที่พบบ่อยที่สุด - ชิปไดรเวอร์บนแผงวงจรพิมพ์ที่มีขาของตัวเอง มีสัญญาณอินพุตสามสัญญาณ - STEP, DIR, ENABLE พินอีกสามพินมีหน้าที่รับผิดชอบในการกำหนดค่าไมโครสเต็ป เราใช้หรือไม่ใช้ตรรกะกับพวกเขาโดยการติดตั้งหรือถอดจัมเปอร์ (จัมเปอร์) ตรรกะของไมโครสเต็ปซ่อนอยู่ภายในชิป เราไม่จำเป็นต้องเข้าไปยุ่งเกี่ยวกับมัน คุณสามารถจำได้เพียงสิ่งเดียว - ENABLE อนุญาตให้ผู้ขับขี่ทำงาน DIR กำหนดทิศทางการหมุนและพัลส์ที่ใช้กับ STEP บอกคนขับว่าจำเป็นต้องใช้หนึ่งไมโครสเต็ป (ตามการกำหนดค่าที่ระบุโดยจัมเปอร์)

ข้อแตกต่างที่สำคัญระหว่าง DRV8825 และ A4988 คือการรองรับการทำแกรนูเลชั่น 1/32 ขั้นตอน มีรายละเอียดปลีกย่อยอื่น ๆ แต่ก็เพียงพอแล้วสำหรับการเริ่มต้น ใช่ โมดูลที่มีชิปเหล่านี้ถูกเสียบเข้าไปในช่องเสียบของบอร์ดควบคุมในรูปแบบต่างๆ สิ่งนี้เกิดขึ้นจากมุมมองของเค้าโครงที่เหมาะสมที่สุดของบอร์ดโมดูล และผู้ใช้ที่ไม่มีประสบการณ์ก็ถูกเผาไหม้

โดยทั่วไป ยิ่งค่าการบดยิ่งสูง มอเตอร์จะทำงานได้นุ่มนวลและเงียบยิ่งขึ้น แต่ในขณะเดียวกันภาระบน "ขา" ก็เพิ่มขึ้น - ท้ายที่สุดแล้ว STEP จะต้องออกบ่อยขึ้น โดยส่วนตัวแล้วฉันไม่รู้ปัญหาใด ๆ เมื่อทำงานที่ 1/16 แต่เมื่อมีความต้องการที่จะเปลี่ยนเป็น 1/32 โดยสมบูรณ์ ก็อาจขาดประสิทธิภาพ "เมกะ" ไปแล้ว TMC2100 โดดเด่นที่นี่ เหล่านี้คือไดรเวอร์ที่รับสัญญาณ STEP ด้วยความถี่ 1/16 และตัวเอง "บวก" เป็น 1/256 ผลลัพธ์ที่ได้คือการทำงานที่ราบรื่นและเงียบ แต่ไม่มีข้อเสีย ประการแรก โมดูล TMC2100 มีราคาแพง ประการที่สองโดยส่วนตัวแล้วฉัน (บน CoreXY แบบโฮมเมดที่เรียกว่า Kubocore) มีปัญหากับไดรเวอร์เหล่านี้ในรูปแบบของขั้นตอนที่ข้ามไป (ตามนั้นความล้มเหลวในการวางตำแหน่ง) ที่ความเร่งสูงกว่าปี 2000 - นี่ไม่ใช่กรณีของ DRV8825

สรุปเป็นสามคำ: ไดรเวอร์แต่ละตัวต้องใช้ขาไมโครคอนโทรลเลอร์สองตัวเพื่อกำหนดทิศทางและสร้างพัลส์ไมโครสเต็ป อินพุตการเปิดใช้งานไดรเวอร์มักเป็นเรื่องปกติสำหรับทุกแกน - มีเพียงปุ่มเดียวสำหรับปิดมอเตอร์ใน Repetier-Host ไมโครสเต็ปปิงเป็นสิ่งที่ดีในแง่ของความราบรื่นของการเคลื่อนไหว และต่อสู้กับเสียงสะท้อนและการสั่นสะเทือน ต้องปรับขีดจำกัดกระแสสูงสุดของมอเตอร์โดยใช้ตัวต้านทานแบบทริมเมอร์บนโมดูลไดรเวอร์ หากกระแสไฟเกิน เราจะได้รับความร้อนมากเกินไปจากตัวขับและมอเตอร์ หากกระแสไฟไม่เพียงพอ ขั้นตอนต่างๆ จะถูกข้ามไป

สปอติคาค

RepRap ไม่ได้ให้ข้อเสนอแนะเกี่ยวกับตำแหน่ง นั่นคือโปรแกรมตัวควบคุมตัวควบคุมไม่ทราบว่าชิ้นส่วนที่เคลื่อนไหวของเครื่องพิมพ์อยู่ที่ใดในปัจจุบัน แปลกแน่นอน แต่กลไกโดยตรงและการตั้งค่าปกติก็ใช้งานได้ ก่อนเริ่มการพิมพ์ เครื่องพิมพ์จะย้ายทุกอย่างที่สามารถทำได้ไปยังตำแหน่งเริ่มต้น จากนั้นจึงเริ่มจากการพิมพ์ในทุกการเคลื่อนไหว ดังนั้นปรากฏการณ์อันน่ารังเกียจของการข้ามขั้นตอน ตัวควบคุมจะส่งแรงกระตุ้นไปยังผู้ขับขี่ ผู้ขับขี่พยายามหมุนโรเตอร์ แต่หากมีโหลดมากเกินไป (หรือกระแสไฟไม่เพียงพอ) จะเกิด "การดีดกลับ" - โรเตอร์เริ่มหมุนแล้วกลับสู่ตำแหน่งเดิม หากสิ่งนี้เกิดขึ้นบนแกน X หรือ Y เราจะได้รับการเปลี่ยนแปลงเลเยอร์ บนแกน Z เครื่องพิมพ์เริ่ม "เลอะ" เลเยอร์ถัดไปไปยังเลเยอร์ก่อนหน้าและไม่มีอะไรดีเลย บ่อยครั้งที่การข้ามเกิดขึ้นบนเครื่องอัดรีด (เนื่องจากหัวฉีดอุดตัน การป้อนกระดาษมากเกินไป อุณหภูมิไม่เพียงพอ ระยะห่างจากโต๊ะน้อยเกินไปเมื่อเริ่มการพิมพ์) จากนั้นเราก็มีเลเยอร์ที่ไม่ได้พิมพ์บางส่วนหรือทั้งหมด

วิธีข้ามขั้นตอนแสดงออกมาค่อนข้างชัดเจน ทำไมสิ่งนี้ถึงเกิดขึ้น? นี่คือเหตุผลหลัก:

1. มีภาระมากเกินไป เช่น เข็มขัดรัดแน่น. หรือไกด์เอียง หรือตลับลูกปืน “ตาย”

2. ความเฉื่อย. หากต้องการเร่งความเร็วหรือลดความเร็วของวัตถุหนักอย่างรวดเร็ว คุณจะต้องใช้ความพยายามมากกว่าการเปลี่ยนความเร็วอย่างราบรื่น ดังนั้นการเร่งความเร็วสูงร่วมกับแคร่ (หรือโต๊ะ) ที่มีน้ำหนักมากอาจทำให้เกิดการข้ามขั้นตอนระหว่างการออกสตาร์ทอย่างเฉียบคม

3. การตั้งค่าปัจจุบันของไดรเวอร์ไม่ถูกต้อง

โดยทั่วไปประเด็นสุดท้ายจะเป็นหัวข้อสำหรับบทความแยกต่างหาก กล่าวโดยสรุป สเต็ปเปอร์มอเตอร์แต่ละตัวมีพารามิเตอร์ที่เรียกว่าพิกัดกระแส สำหรับมอเตอร์ทั่วไปจะอยู่ในช่วง 1.2 - 1.8 A ดังนั้นด้วยข้อจำกัดในปัจจุบัน ทุกอย่างน่าจะทำงานได้ดีสำหรับคุณ ถ้าไม่เช่นนั้นเครื่องยนต์ก็โอเวอร์โหลด หากไม่มีขั้นตอนที่ข้ามโดยมีขีดจำกัดล่าง โดยทั่วไปจะดีมาก เมื่อกระแสลดลงเมื่อเทียบกับค่าที่กำหนด ความร้อนของไดรเวอร์ (และอาจร้อนเกินไป) และมอเตอร์จะลดลง (ไม่แนะนำให้มากกว่า 80 องศา) รวมถึงระดับเสียงของ "เพลง" ของสเต็ปเปอร์จะลดลง

ตอนที่ 3. ไข้.

ในส่วนแรกของซีรีส์นี้ ฉันได้พูดคุยเกี่ยวกับไมโครคอนโทรลเลอร์ Atmel 8 บิตขนาดเล็กและอ่อนแอของสถาปัตยกรรม AVR โดยเฉพาะ Mega 2560 ซึ่ง "ควบคุม" เครื่องพิมพ์ 3D มือสมัครเล่นส่วนใหญ่ ส่วนที่สองมีไว้สำหรับการควบคุมสเต็ปเปอร์มอเตอร์ ตอนนี้ - เกี่ยวกับอุปกรณ์ทำความร้อน

แก่นแท้ของ FDM (การสร้างแบบจำลองการสะสมของเส้นใยแบบหลอมละลาย, เครื่องหมายการค้า Stratasys ที่ไม่มีใครสนใจ แต่คนฉลาดคิดค้น FFF - การผลิตเส้นใยแบบหลอมรวม) ในการหลอมเส้นใยแบบชั้นต่อชั้น การสะสมเกิดขึ้นดังนี้: เส้นใยจะต้องละลายในบริเวณหนึ่งของ hotend และการหลอมที่ถูกผลักโดยส่วนที่แข็งของแท่งจะถูกบีบออกผ่านหัวฉีด เมื่อหัวพิมพ์เคลื่อนที่ เส้นใยจะถูกอัดรีดและเรียบไปยังชั้นก่อนหน้าพร้อมกันที่ปลายหัวฉีด

ดูเหมือนว่าทุกอย่างจะง่าย เราทำให้ส่วนบนของท่อกั้นความร้อนเย็นลงและให้ความร้อนที่ส่วนล่าง และทุกอย่างก็เรียบร้อยดี แต่มีความแตกต่างกันนิดหน่อย จำเป็นต้องรักษาอุณหภูมิของฮอตเอนด์ด้วยความแม่นยำที่เหมาะสม เพื่อให้อุณหภูมิเปลี่ยนแปลงภายในขอบเขตเล็กๆ เท่านั้น มิฉะนั้นเราจะได้รับผลกระทบที่ไม่พึงประสงค์ - บางชั้นถูกพิมพ์ที่อุณหภูมิต่ำกว่า (เส้นใยมีความหนืดมากกว่า) บางชั้นมีอุณหภูมิสูงกว่า (ของเหลวมากขึ้น) และผลลัพธ์จะดูเหมือน Z-wobbling และตอนนี้เรากำลังเผชิญกับคำถามทั้งหมดในการรักษาอุณหภูมิของเครื่องทำความร้อนให้คงที่ซึ่งมีแรงเฉื่อยน้อยมาก - เนื่องจากความจุความร้อนต่ำ "การจาม" ภายนอกใด ๆ (ร่าง พัดลมโบลเวอร์ ใครจะรู้อะไรอีก) หรือข้อผิดพลาดในการควบคุม นำไปสู่การเปลี่ยนแปลงอุณหภูมิที่เห็นได้ชัดเจนทันที

ที่นี่เรากำลังเข้าสู่ห้องโถงของระเบียบวินัยที่เรียกว่า TAU (ทฤษฎีการควบคุมอัตโนมัติ) ไม่ใช่ความเชี่ยวชาญของฉันอย่างแน่นอน (ผู้เชี่ยวชาญด้านไอที แต่สำเร็จการศึกษาจากแผนกระบบควบคุมอัตโนมัติ) แต่เรามีหลักสูตรเช่นนี้ โดยมีครูที่แสดงสไลด์บนโปรเจ็กเตอร์และคลั่งไคล้พวกเขาเป็นระยะพร้อมความคิดเห็น: "โอ้ ฉันเชื่อใจได้ นักเรียนเหล่านี้แปลการบรรยายเป็นรูปแบบอิเล็กทรอนิกส์ พวกเขาอยู่ที่นี่ พวกเขาติดวงกบแบบนั้น เอาล่ะ ไม่เป็นไร คุณจะเข้าใจเอง” เอาล่ะ นอกจากความทรงจำที่เป็นโคลงสั้น ๆ แล้ว มาทักทายตัวควบคุม PID กันดีกว่า

ฉันขอแนะนำให้อ่านบทความนี้เป็นอย่างยิ่ง ซึ่งเขียนเกี่ยวกับกฎระเบียบ PID ค่อนข้างชัดเจน เพื่อให้ง่ายขึ้นอย่างสมบูรณ์ รูปภาพจะมีลักษณะดังนี้: เรามีค่าอุณหภูมิเป้าหมายที่แน่นอน และด้วยความถี่ที่แน่นอน เราจะได้รับค่าอุณหภูมิปัจจุบัน และเราจำเป็นต้องดำเนินการควบคุมเพื่อลดข้อผิดพลาด - ความแตกต่างระหว่างค่าปัจจุบันและค่าเป้าหมาย การดำเนินการควบคุมในกรณีนี้คือสัญญาณ PWM ไปยังประตูของทรานซิสเตอร์สนามผล (mosfet) ของเครื่องทำความร้อน จาก 0 ถึง 255 “นกแก้ว” โดยที่ 255 คือพลังสูงสุด สำหรับผู้ที่ไม่ทราบว่า PWM คืออะไร นี่เป็นคำอธิบายที่ง่ายที่สุดของปรากฏการณ์

ดังนั้น. แต่ละ “รอบ” ของการทำงานกับฮีตเตอร์ เราต้องตัดสินใจเกี่ยวกับเอาท์พุตตั้งแต่ 0 ถึง 255 ใช่แล้ว เราสามารถเปิดหรือปิดฮีตเตอร์ได้โดยไม่ต้องกังวลกับ PWM สมมติว่าอุณหภูมิสูงกว่า 210 องศา - เราไม่เปิดเครื่อง ต่ำกว่า 200 - เปิดเครื่อง เฉพาะในกรณีของเครื่องทำความร้อน hotend การแพร่กระจายดังกล่าวจะไม่เหมาะกับเรา เราจะต้องเพิ่มความถี่ของ "รอบ" ของการทำงานและสิ่งเหล่านี้เป็นการหยุดชะงักเพิ่มเติม งานของ ADC ก็ไม่ฟรีเช่นกันและเรา มีทรัพยากรคอมพิวเตอร์ที่จำกัดมาก โดยทั่วไปเราจำเป็นต้องจัดการให้แม่นยำยิ่งขึ้น ดังนั้นการควบคุมแบบ PID P - สัดส่วน, I - อินทิกรัล, D - ดิฟเฟอเรนเชียล องค์ประกอบตามสัดส่วนมีหน้าที่รับผิดชอบในการตอบสนอง "โดยตรง" ต่อการเบี่ยงเบน องค์ประกอบที่เป็นหนึ่งมีหน้าที่รับผิดชอบต่อข้อผิดพลาดสะสม และองค์ประกอบส่วนต่างมีหน้าที่รับผิดชอบในการประมวลผลอัตราการเปลี่ยนแปลงของข้อผิดพลาด

เพื่อให้ง่ายยิ่งขึ้น ตัวควบคุม PID จะออกการดำเนินการควบคุมโดยขึ้นอยู่กับค่าเบี่ยงเบนปัจจุบัน โดยคำนึงถึง "ประวัติ" และอัตราการเปลี่ยนแปลงของการเบี่ยงเบน ฉันไม่ได้ยินเกี่ยวกับการปรับเทียบคอนโทรลเลอร์ PID "มาร์ลิน" บ่อยนัก แต่มีฟังก์ชั่นดังกล่าวด้วยเหตุนี้เราจึงได้ค่าสัมประสิทธิ์สามค่า (ตามสัดส่วน, อินทิกรัล, ดิฟเฟอเรนเชียล) ที่ช่วยให้เราควบคุมฮีตเตอร์ของเราได้อย่างแม่นยำที่สุด ไม่ใช่ทรงกลม หนึ่งในสุญญากาศ ผู้ที่สนใจสามารถอ่านเกี่ยวกับรหัส M303

เพื่อแสดงให้เห็นถึงความเฉื่อยที่ต่ำมากของฮอตเอนด์ ฉันเพียงแค่เป่ามันลงไป

โอเค นี่มันเกี่ยวกับฮอตเอนด์ ทุกคนมีมันเมื่อพูดถึง FDM/FFF แต่บางคนชอบมันร้อนและนี่คือวิธีที่โต๊ะทำความร้อนที่ยิ่งใหญ่และน่ากลัวซึ่งมีมอสเฟตและทางลาดลุกไหม้เกิดขึ้น จากมุมมองทางอิเล็กทรอนิกส์ทุกอย่างมีความซับซ้อนมากกว่าการใช้ฮอตเอนด์ - กำลังค่อนข้างมาก แต่จากมุมมองของการควบคุมอัตโนมัติมันง่ายกว่า - ระบบมีความเฉื่อยมากกว่าและแอมพลิจูดของการเบี่ยงเบนที่อนุญาตนั้นสูงกว่า ดังนั้น เพื่อประหยัดทรัพยากรในการคำนวณ ตารางมักจะถูกควบคุมตามหลักการปัง-ปัง (“ปัง-ปัง”) ฉันได้อธิบายวิธีการนี้ไว้ข้างต้น จนกว่าอุณหภูมิจะถึงสูงสุด ให้ตั้งความร้อนสูงถึง 100% จากนั้นปล่อยให้เย็นลงถึงระดับต่ำสุดที่ยอมรับได้ และอุ่นขึ้นอีกครั้ง ฉันยังทราบด้วยว่าเมื่อเชื่อมต่อโต๊ะร้อนผ่านรีเลย์ระบบเครื่องกลไฟฟ้า (และมักทำเพื่อ "ยกเลิกการโหลด" มอสเฟต) มีเพียงปังปังเท่านั้นที่เป็นตัวเลือกที่ยอมรับได้ ไม่จำเป็นต้อง PWM รีเลย์

เซนเซอร์

สุดท้ายเกี่ยวกับเทอร์มิสเตอร์และเทอร์โมคัปเปิล เทอร์มิสเตอร์เปลี่ยนความต้านทานขึ้นอยู่กับอุณหภูมิโดยมีความต้านทานเล็กน้อยที่ 25 องศาและค่าสัมประสิทธิ์อุณหภูมิ ในความเป็นจริงอุปกรณ์ไม่เป็นเชิงเส้นและใน "มาร์ลิน" เดียวกันนั้นมีตารางสำหรับแปลงข้อมูลที่ได้รับจากเทอร์มิสเตอร์เป็นอุณหภูมิ เทอร์โมคัปเปิลเป็นแขกที่หายากใน RepRap แต่กลับเจอมัน หลักการทำงานแตกต่างกัน เทอร์โมคัปเปิลเป็นแหล่งกำเนิดของ EMF นั่นคือมันสร้างแรงดันไฟฟ้าจำนวนหนึ่งซึ่งค่านั้นขึ้นอยู่กับอุณหภูมิ ไม่ได้เชื่อมต่อโดยตรงกับ RAMPS และบอร์ดที่คล้ายกัน แต่มีอะแดปเตอร์ที่ใช้งานอยู่ สิ่งที่น่าสนใจคือ Marlin ยังมีโต๊ะสำหรับเทอร์โมมิเตอร์ต้านทานโลหะ (แพลตตินัม) อีกด้วย นี่ไม่ใช่สิ่งที่หายากในระบบอัตโนมัติทางอุตสาหกรรม แต่ฉันไม่รู้ว่ามันจะเกิดขึ้น "มีชีวิต" ใน RepRap หรือไม่

ตอนที่ 4 ความสามัคคี

เครื่องพิมพ์ 3 มิติที่ทำงานบนหลักการ FDM/FFF ประกอบด้วยสามส่วน ได้แก่ กลไก (การเคลื่อนย้ายบางสิ่งในอวกาศ) อุปกรณ์ทำความร้อน และอุปกรณ์อิเล็กทรอนิกส์ที่ควบคุมทั้งหมดนี้

โดยทั่วไป ฉันได้อธิบายไปแล้วว่าแต่ละชิ้นส่วนทำงานอย่างไร และตอนนี้ฉันจะพยายามคาดเดาในหัวข้อ "วิธีการประกอบเป็นอุปกรณ์เดียว" สำคัญ: ฉันจะอธิบายมากมายจากมุมมองของช่างฝีมือทำที่บ้านที่ไม่ได้ติดตั้งเครื่องจักรไม้หรือโลหะและทำงานด้วยค้อน สว่าน และเลื่อยเลือยตัดโลหะ และเพื่อไม่ให้กระจายบางเกินไป ส่วนใหญ่เกี่ยวกับ RepRap "มาตรฐาน" - เครื่องอัดรีดหนึ่งเครื่อง พื้นที่การพิมพ์ในพื้นที่ 200x200 มม.

ตัวแปรน้อยที่สุด

E3D V6 ดั้งเดิมและราคาที่ไร้ความปรานีมาก

ฉันจะเริ่มด้วยเครื่องทำความร้อน เนื่องจากที่นี่มีตัวเลือกยอดนิยมไม่มากนัก ปัจจุบัน hotend ที่พบบ่อยที่สุดในหมู่ DIYers คือ E3D hotend

แม่นยำยิ่งขึ้น โคลนของจีนนั้นมีคุณภาพลอยตัวมาก ฉันจะไม่พูดถึงความเจ็บปวดในการขัดสิ่งกีดขวางที่เป็นโลหะทั้งหมดหรือใช้ท่อ Bowden "กับหัวฉีด" - นี่เป็นระเบียบวินัยแยกต่างหาก จากประสบการณ์ส่วนตัว แผงกั้นโลหะที่ดีใช้งานได้ดีกับ ABS และ PLA โดยไม่มีการฉีกขาดแม้แต่ครั้งเดียว แผงกั้นโลหะที่ไม่ดีทำงานได้ตามปกติกับ ABS และทำงานได้น่ารังเกียจ (มากถึง "ไม่มีทาง" - กับ PLA) และในกรณีนี้ การติดตั้งแผงกั้นความร้อนที่ไม่ดีเท่ากันจะง่ายกว่า แต่ใช้แผ่นเทฟล่อน

โดยทั่วไป E3D นั้นสะดวกมาก - คุณสามารถทดลองกับทั้งแผงกั้นความร้อนและเครื่องทำความร้อน - มีทั้งแบบ "เล็ก" และภูเขาไฟ (สำหรับหัวฉีดที่หนาและการพิมพ์ที่รวดเร็ว) ยังเป็นการแบ่งแบบมีเงื่อนไขอีกด้วย ตอนนี้ฉันใช้ Volcano กับหัวฉีด 0.4 และบางคนก็ประดิษฐ์สเปเซอร์บุชชิ่งและทำงานเงียบๆ ด้วยหัวฉีดขนาดสั้นจาก E3D ทั่วไป

โปรแกรมขั้นต่ำคือซื้อชุดจีนมาตรฐาน "E3D v6 + ตัวทำความร้อน + ชุดหัวฉีด + ตัวทำความเย็น" ฉันแนะนำให้บรรจุแผงกั้นความร้อนหลายๆ ห่อทันที เพื่อที่ว่าเมื่อถึงเวลานี้ คุณไม่จำเป็นต้องรอแพ็คเกจถัดไป

เครื่องทำความร้อนตัวที่สองไม่ใช่เครื่องทำความร้อนตัวที่สอง (ถึงแม้ว่ามันจะดีเหมือนกัน แต่อย่าเข้าไปยุ่ง) แต่เป็นโต๊ะ คุณสามารถนับตัวเองเป็นหนึ่งในอัศวินโต๊ะเย็นได้และไม่ยกประเด็นเรื่องการทำความร้อนจากด้านล่างเลย - ใช่แล้วตัวเลือกไส้หลอดก็แคบลงคุณจะต้องคิดเล็กน้อยเกี่ยวกับการยึดแบบจำลองบนโต๊ะอย่างแน่นหนา แต่ แล้วคุณจะไม่มีวันรู้เกี่ยวกับขั้ว RAMPS ที่ไหม้เกรียม ความสัมพันธ์ที่ลึกซึ้งกับสายไฟเส้นเล็ก และข้อบกพร่องในการพิมพ์รอยเท้าช้าง โอเค เรายังมีเครื่องทำความร้อนอยู่ สองตัวเลือกยอดนิยมทำจากไฟเบอร์กลาสฟอยล์และอลูมิเนียม

อย่างแรกนั้นเรียบง่าย ราคาถูก แต่คดเคี้ยวและ "ของเหลว" โดยต้องมีการยึดตามปกติกับโครงสร้างแข็งและมีกระจกเรียบด้านบน ที่สอง

- โดยพื้นฐานแล้วเป็นแผงวงจรพิมพ์เดียวกัน มีเพียงวัสดุพิมพ์เท่านั้นที่เป็นอะลูมิเนียม มีความแข็งแกร่งโดยธรรมชาติที่ดี ให้ความร้อนสม่ำเสมอ แต่มีราคาสูงกว่า

ข้อเสียเปรียบที่ไม่ชัดเจนของโต๊ะอลูมิเนียมคือเมื่อคนจีนติดสายไฟบาง ๆ ไว้ไม่ดี การเปลี่ยนสายไฟบนโต๊ะ textolite เป็นเรื่องง่ายหากคุณมีทักษะการบัดกรีขั้นพื้นฐาน แต่การบัดกรี 2.5 สี่เหลี่ยมบนรางอลูมิเนียมนั้นเป็นงานขั้นสูง โดยคำนึงถึงการนำความร้อนที่ดีเยี่ยมของโลหะนี้ ฉันใช้หัวแร้งที่ทรงพลัง (ซึ่งมีด้ามจับไม้และปลายนิ้ว) และฉันต้องโทรหาสถานีบัดกรีลมร้อนเพื่อช่วย

สิ่งที่น่าสนใจที่สุด

ส่วนที่ดีที่สุดคือการเลือกภาพยนตร์ ในย่อหน้าแรก ฉันพูดถึงกลไกอย่างคลุมเครือว่าเป็นวิธีการ "เคลื่อนย้ายบางสิ่งในอวกาศ" ตอนนี้ถึงเวลาที่ต้องพิจารณาว่าจะย้ายอะไรและไปที่ไหน โดยทั่วไปแล้ว เราจำเป็นต้องมีระดับความเป็นอิสระสามระดับ และคุณสามารถขยับหัวพิมพ์และโต๊ะพร้อมกับชิ้นส่วนได้ จึงมีหลากหลาย มีการออกแบบที่รุนแรงโดยใช้โต๊ะตายตัว (เครื่องพิมพ์เดลต้า) มีความพยายามที่จะใช้การออกแบบเครื่องกัด (โต๊ะ XY และหัว Z) และมีการบิดเบือนทั่วไป (เครื่องพิมพ์ขั้วโลกหรือกลไก SCARA ที่ยืมมาจากวิทยาการหุ่นยนต์) เราสามารถพูดคุยเกี่ยวกับความสับสนวุ่นวายทั้งหมดนี้ได้เป็นเวลานาน ดังนั้นฉันจะจำกัดตัวเองไว้เพียงสองแผนการ

“ปรีชา”

พอร์ทัล XZ และตาราง Y ถูกต้องทางการเมือง ฉันจะเรียกโครงการนี้ว่า "สมควร" ทุกอย่างชัดเจนไม่มากก็น้อย มีการนำไปใช้งานนับร้อยครั้ง เสร็จสมบูรณ์ ดัดแปลง วางบนราง และปรับขนาด

แนวคิดทั่วไปคือ: มีตัวอักษร "P" อยู่ที่ขาซึ่งมีคานขวางซึ่งขับเคลื่อนด้วยมอเตอร์ซิงโครไนซ์สองตัวโดยใช้ระบบส่งกำลังแบบ "สกรูน็อต" (การดัดแปลงที่หายาก - พร้อมสายพาน) มอเตอร์แขวนอยู่บนคานซึ่งใช้สายพานดึงแคร่ไปทางซ้ายและขวา อิสรภาพระดับที่สามคือโต๊ะที่เลื่อนไปมา การออกแบบมีข้อดีหลายอย่าง เช่น มีการศึกษากันอย่างกว้างขวาง หรือเรียบง่ายมากในการใช้งานหัตถกรรมจากเศษวัสดุ ข้อเสียเป็นที่ทราบกันดีอยู่แล้ว - ปัญหาของการซิงโครไนซ์มอเตอร์ Z การพึ่งพาคุณภาพการพิมพ์บนพินสองตัวซึ่งควรจะเหมือนกันไม่มากก็น้อยเป็นการยากที่จะเร่งความเร็วด้วยความเร็วสูง (เนื่องจากตารางเฉื่อยค่อนข้างหนักเคลื่อนที่)

Z-ตาราง

เมื่อพิมพ์ พิกัด Z จะเปลี่ยนช้าที่สุดและไปในทิศทางเดียวเท่านั้น ดังนั้นเราจะย้ายโต๊ะในแนวตั้ง ตอนนี้เราต้องหาวิธีขยับหัวพิมพ์ในระนาบเดียว มีวิธีแก้ไขปัญหาแบบ "เผชิญหน้า" - โดยพื้นฐานแล้ว เราใช้พอร์ทัล "pryushi" วางไว้ด้านข้างแทนที่สตั๊ดด้วยเข็มขัด (และถอดเครื่องยนต์พิเศษออกแทนที่ด้วยเกียร์) หมุน hotend 90 องศา voila เราได้บางอย่างเช่น MakerBot Replicator ( ไม่ใช่รุ่นล่าสุด)

จะปรับปรุงโครงการนี้ได้อย่างไร? จำเป็นต้องมีชิ้นส่วนที่เคลื่อนไหวได้จำนวนน้อยที่สุด หากเราละทิ้งเครื่องอัดรีดโดยตรงและป้อนไส้หลอดผ่านท่อ ก็จะยังคงมีมอเตอร์ X ที่ต้องรีดไปตามรางโดยเปล่าประโยชน์ และนี่คือจุดที่ความฉลาดทางวิศวกรรมที่แท้จริงเข้ามามีบทบาท ในภาษาดัตช์ ดูเหมือนว่าเพลาและเข็มขัดจำนวนมากอยู่ในกล่องที่เรียกว่า Ultimaker การออกแบบได้รับการปรับปรุงจนถึงระดับที่หลายคนมองว่า Ultimaker เป็นเครื่องพิมพ์ 3D บนเดสก์ท็อปที่ดีที่สุด

แต่มีวิธีแก้ปัญหาทางวิศวกรรมที่ง่ายกว่า ตัวอย่างเช่น H-Bot มอเตอร์อยู่กับที่สองตัว สายพานยาวหนึ่งอัน ลูกกลิ้งจำนวนหนึ่ง และสิ่งนี้ช่วยให้คุณเคลื่อนย้ายแคร่ในระนาบ XY โดยการหมุนมอเตอร์ในทิศทางเดียวหรือต่างกัน สวย. ในทางปฏิบัติ มีความต้องการความแข็งแกร่งของโครงสร้างเพิ่มขึ้น ซึ่งทำให้การผลิตไม้ขีดไฟและลูกโอ๊กมีความซับซ้อนมากขึ้น โดยเฉพาะอย่างยิ่งเมื่อใช้ลูกปืนไม้

รูปแบบที่ซับซ้อนยิ่งขึ้นด้วยเข็มขัดสองเส้นและลูกกลิ้งขนาดใหญ่กว่า - CoreXY ฉันคิดว่าตัวเลือกที่ดีที่สุดคือการนำไปใช้เมื่อคุณรวบรวม "เพรทเซล" ของคุณเองหรือจีนแล้ว แต่อาการคันที่สร้างสรรค์ยังไม่ลดลง สามารถทำจากไม้อัด โปรไฟล์อลูมิเนียม เก้าอี้สตูล และเฟอร์นิเจอร์อื่นๆ ที่ไม่จำเป็น ผลลัพธ์จะคล้ายกับการทำงานกับ H-Bot แต่มีแนวโน้มที่จะติดขัดและบิดเฟรมเป็นแตรแกะน้อยกว่า

อิเล็กทรอนิกส์

หากคุณต้องการประหยัดเงิน Mega+RAMPS ที่ผลิตในจีนนั้นเหนือกว่าคู่แข่ง หากคุณไม่มีความรู้ด้านไฟฟ้าและอิเล็กทรอนิกส์มากนัก และรู้สึกกังวลเล็กน้อย ก็ควรพิจารณาบอร์ดที่มีราคาแพงกว่า แต่ทำมาอย่างดีจาก Makerbase หรือ Geeetech ดีกว่า

ปัญหาหลักของแซนวิชในรูปแบบของทรานซิสเตอร์เอาต์พุต "ผิด" และการจ่ายไฟให้กับฟาร์มรวมห้าโวลต์ทั้งหมดผ่านโคลงบนบอร์ด Arduino ได้รับการแก้ไขแล้ว หากเราพูดถึงตัวเลือกอื่นโดยสิ้นเชิงฉันกำลังรอโอกาสในการซื้อบอร์ด LPC1768 เช่น MKS SBase เดียวกันและสนุกไปกับเฟิร์มแวร์ ARM และ Smoothieware 32 บิต และในขณะเดียวกัน ฉันก็ศึกษาเฟิร์มแวร์ Teacup ที่เกี่ยวข้องกับ Arduino Nano และ Nanoheart อย่างสบายๆ

ถึงชาว DIYer

สมมติว่าคุณตัดสินใจสร้างจักรยานยนต์ของคุณเอง ฉันไม่เห็นอะไรผิดปกติกับเรื่องนี้

โดยทั่วไป คุณต้องเริ่มจากความสามารถทางการเงินและสิ่งที่คุณสามารถพบได้ในโรงรถหรือห้องใต้ดิน และยังรวมถึงการมีหรือไม่มีการเข้าถึงเครื่องจักรและรัศมีความโค้งของมือด้วย พูดโดยคร่าวๆ มีโอกาสที่จะใช้จ่าย 5,000 รูเบิล - โอเค เราจะใช้จ่ายขั้นต่ำเปล่าๆ คุณสามารถคลั่งไคล้ได้มากกว่าสิบแล้วและการนำงบประมาณเข้าใกล้ 20,000 จะทำให้คุณมีอิสระมากขึ้น แน่นอนว่าโอกาสในการซื้อชุดก่อสร้าง "pryushi" ของจีนทำให้ชีวิตง่ายขึ้นมาก - คุณสามารถเข้าใจพื้นฐานของการพิมพ์ 3 มิติและรับเครื่องมือที่ยอดเยี่ยมสำหรับการพัฒนางานฝีมือแบบโฮมเมด

นอกจากนี้ ชิ้นส่วนส่วนใหญ่ (เครื่องยนต์ อิเล็กทรอนิกส์ ส่วนหนึ่งของกลไก) จะถูกย้ายไปยังการออกแบบถัดไปได้อย่างง่ายดาย กล่าวโดยสรุปคือเราซื้อขยะอะคริลิก ทำให้มันอยู่ในสภาพปกติ พิมพ์ชิ้นส่วนสำหรับเครื่องพิมพ์เครื่องถัดไป ใช้อันก่อนหน้าสำหรับชิ้นส่วนอะไหล่ ฟอก ล้าง ทำซ้ำ

นั่นอาจเป็นทั้งหมด มันอาจจะกลายเป็นการควบม้าเล็กน้อย แต่เป็นการยากที่จะเข้าใจความใหญ่โตนี้ด้วยวิธีอื่นภายในกรอบของเนื้อหาการทบทวนทั่วไป แม้ว่าฉันได้ให้ลิงก์ที่เป็นประโยชน์สำหรับความคิดไว้แล้ว แต่ผู้ค้นหาก็จะค้นพบมันอยู่ดี ยินดีต้อนรับคำถามและข้อมูลเพิ่มเติมเสมอ ใช่ในอนาคตอันใกล้นี้จะมีการดำเนินการต่อ - คราวนี้เกี่ยวกับโซลูชันและคราดเฉพาะภายในกรอบการออกแบบและการสร้าง Kubocore 2