Ky artikull është marrë nga një faqe interneti e huaj dhe është përkthyer nga unë personalisht. Kontribuoi në këtë artikull.

Ky projekt përshkruan dizajnin e një printeri 3D me buxhet shumë të ulët që është ndërtuar kryesisht nga komponentë elektronikë të ricikluar.

Rezultati është një printer me format të vogël për më pak se 100 dollarë.

Para së gjithash, ne do të mësojmë se si funksionon sistemi i përgjithshëm CNC (montimi dhe kalibrimi, kushinetat, udhëzuesit) dhe më pas do ta mësojmë makinën t'i përgjigjet udhëzimeve të kodit G. Pas kësaj, ne shtojmë një ekstruder të vogël plastik dhe japim komanda për kalibrimin e nxjerrjes së plastikës, cilësimet e fuqisë së drejtuesit dhe operacionet e tjera që do t'i japin jetë printerit. Ndjekja e këtyre udhëzimeve do t'ju japë një printer të vogël 3D që është ndërtuar me rreth 80% përbërës të ricikluar, gjë që i jep atij potencial të madh dhe ndihmon në uljen e ndjeshme të kostos.

Nga njëra anë, ju merrni një hyrje në inxhinierinë mekanike dhe fabrikimin dixhital, dhe nga ana tjetër, ju merrni një printer të vogël 3D të ndërtuar nga komponentë elektronikë të ripërdorur. Kjo duhet t'ju ndihmojë të bëheni më të aftë në trajtimin e problemeve që lidhen me asgjësimin e e-mbeturinave.

Hapi 1: X, Y dhe Z.

Komponentët e kërkuar:

- 2 disqe standarde CD/DVD nga një kompjuter i vjetër.

- 1 disketë.

Ne mund t'i marrim këto komponentë falas duke kontaktuar një qendër shërbimi riparimi. Ne duam të sigurohemi që motorët që përdorim nga disqet të jenë motorë stepper dhe jo motorë DC.

Hapi 2: Përgatitja e motorit

Komponentët:

3 motorë stepper nga disqet CD/DVD.

1 motor stepper NEMA 17 çfarë duhet të blejmë. Ne përdorim këtë lloj motori për ekstruderin plastik ku nevojitet shumë forcë për të trajtuar filamentin plastik.

Elektronikë CNC: PLATFORMA ose RepRap Gen 6/7. E rëndësishme, ne mund të përdorim Sprinter/Marlin Open Firmware. Në këtë shembull ne po përdorim elektronikën RepRap Gen6, por ju mund të zgjidhni bazuar në çmimin dhe disponueshmërinë.

Furnizimi me energji për PC.

Kabllot, priza, tubat e tkurrjes së nxehtësisë.

Gjëja e parë që duam të bëjmë është pasi të kemi thënë motorët stepper, ne mund t'i bashkojmë telat me ta. Në këtë rast kemi 4 kabllo për të cilët duhet të mbajmë sekuencën e duhur të ngjyrave (të përshkruara në fletën e të dhënave).

Specifikimi për motorët stepper CD/DVD: Shkarko. .

Specifikimi për NEMA 17 Stepper Motor: Shkarko. .

Hapi 3: Përgatitni furnizimin me energji elektrike

Hapi tjetër është përgatitja e fuqisë në mënyrë që ta përdorim atë për projektin tonë. Para së gjithash, ne i lidhim dy telat me njëri-tjetrin (siç tregohet në foto) në mënyrë që të ketë energji direkte nga çelësi në stendë. Pas kësaj, ne zgjedhim një tel të verdhë (12V) dhe një tel të zi (GND) për të fuqizuar kontrolluesin.

Hapi 4: Kontrollimi i Motorëve dhe Programit Arduino IDE

Tani do të kontrollojmë motorët. Për ta bërë këtë, ne duhet të shkarkojmë Arduino IDE (mjedisi fizik kompjuterik), mund të gjendet në: http://arduino.cc/en/Main/Software.

Duhet të shkarkojmë dhe instalojmë versionin Arduino 23.

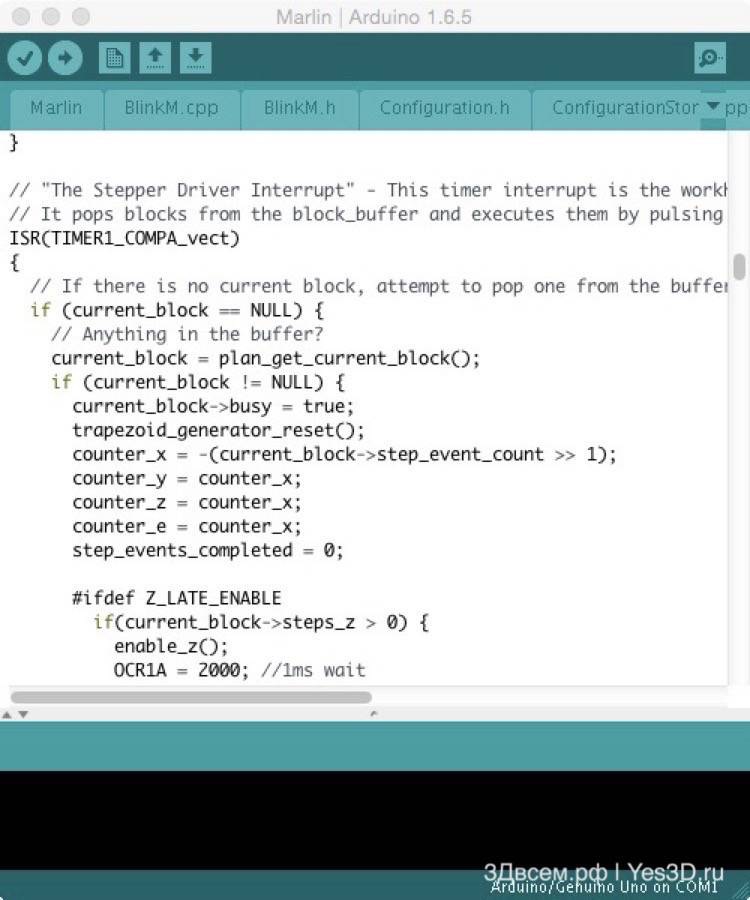

Pas kësaj, ne duhet të shkarkojmë firmware. Ne zgjodhëm Marlin, i cili tashmë është i konfiguruar dhe mund të shkarkohet nga Marlin: Shkarko. .

Pasi të kemi instaluar Arduino, ne do të lidhim kompjuterin tonë me kontrolluesin CNC Ramp/Sanguino/Gen6-7 nëpërmjet kabllit USB, do të zgjedhim portën serike përkatëse nën mjetet Arduino IDE/portin serial dhe do të zgjedhim llojin e kontrolluesit nën veglat e tabelës ( Rampat (Arduino Mega 2560), Sanguinololu/Gen6 (Sanguino W/ATmega644P - Sanguino duhet të instalohet brenda Arduino)).

Shpjegimi bazë i parametrit, të gjithë parametrat e konfigurimit janë në skedarin configuration.h:

Në mjedisin Arduino do të hapim firmware-in, tashmë kemi shkarkuar skedarin /Sketchbook/Marlin dhe do të shohim opsionet e konfigurimit përpara se të shkarkojmë firmuerin në kontrolluesin tonë.

1) #define Motherboard 3, sipas harduerit real që përdorim (Ramps 1.3 ose 1.4 = 33, Gen6 = 5, ...).

2) Thermistor 7, RepRappro përdor Honeywell 100k.

3) PID - kjo vlerë e bën lazerin tonë më të qëndrueshëm për sa i përket temperaturës.

4) Hap pas një, kjo është një pikë shumë e rëndësishme për të konfiguruar çdo kontrollues (hapi 9)

Hapi 5: Printeri. Menaxhimi kompjuterik.

Kontrollimi i printerit nëpërmjet një kompjuteri.

Softueri: Ka programe të ndryshme, të disponueshme lirisht që na lejojnë të ndërveprojmë dhe kontrollojmë printerin (Pronterface, Repetier, ...) ne përdorim hostin Repetier, të cilin mund ta shkarkoni nga http://www.repetier.com/. Është e lehtë për t'u instaluar dhe kombinon shtresa. Një slicer është një pjesë softuerike që gjeneron një sekuencë seksionesh të objektit që duam të printojmë, i lidh ato seksione me shtresa dhe gjeneron kodin G për makinën. Fetat mund të rregullohen duke përdorur parametra të tillë si lartësia e shtresës, shpejtësia e printimit, mbushja dhe të tjera që janë të rëndësishme për cilësinë e printimit.

Konfigurimet e zakonshme të prerësit mund të gjenden në lidhjet e mëposhtme:

- Konfigurimi i Skeinforge: http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

- Konfigurimi Slic3r: http://manual.slic3r.org/

Në rastin tonë ne kemi një konfigurim të profilit Skeinforge për printerin, i cili mund të integrohet në softuerin e kokës së shkrimit marrës.

Hapi 6: Rregulloni rrymën dhe intensitetin

Tani jemi gati të testojmë motorët e printerit. Lidhni kompjuterin dhe kontrolluesin e makinës duke përdorur një kabllo USB (motorët duhet të lidhen me prizat përkatëse). Nisni hostimin e Repetier dhe aktivizoni komunikimin midis softuerit dhe kontrolluesit duke zgjedhur portën e duhur serike. Nëse lidhja është e suksesshme, do të mund të kontrolloni motorët e lidhur duke përdorur kontrollin manual në të djathtë.

Për të shmangur mbinxehjen e motorëve gjatë përdorimit të rregullt, ne do të rregullojmë rrymën në mënyrë që secili motor të marrë një ngarkesë të barabartë.

Për ta bërë këtë, ne do të lidhim vetëm një motor. Ne do ta përsërisim këtë veprim për çdo aks. Për këtë na duhet një multimetër i bashkangjitur në seri midis furnizimit me energji dhe kontrolluesit. Multimetri duhet të vendoset në modalitetin e amplifikatorit (rrymës) - shih figurën.

Pastaj do ta lidhim përsëri kontrolluesin me kompjuterin, do ta ndezim dhe do të matim rrymën duke përdorur një multimetër. Kur aktivizuam manualisht motorin përmes ndërfaqes Repetier, rryma duhet të rritet me një numër të caktuar miliamperësh (që është rryma për të aktivizuar motorin stepper). Për secilin aks, rryma është paksa e ndryshme, në varësi të lartësisë së motorit. Ju do të duhet të rregulloni potenciometrin e vogël për të kontrolluar intervalin e hapave dhe të vendosni kufirin aktual për çdo aks sipas vlerave të mëposhtme të kontrollit:

Bordi kryen një rrymë prej rreth 80 mA

Ne do të aplikojmë rrymë 200 mA në hapësit e boshtit X dhe Y.

400 mA për boshtin Z, kjo kërkohet për shkak të fuqisë më të lartë që kërkohet për të ngritur kokën e shkrimit.

400 mA për të fuqizuar motorin e ekstruderit, pasi është një konsumator me rrymë të lartë.

Hapi 7: Krijimi i Makinerisë së Strukturës

Në linkun e mëposhtëm do të gjeni shabllonet e nevojshëm për laserët që presin pjesë. Ne kemi përdorur pllaka akrilike me trashësi 5 mm, por mund të përdoren materiale të tjera si druri, në varësi të disponueshmërisë dhe çmimit.

Cilësimet dhe shembujt e laserit për programin Auto Cad: Shkarko. .

Dizajni i kornizës bën të mundur ndërtimin e makinës pa ngjitës: të gjitha pjesët montohen duke përdorur lidhje mekanike dhe vida. Përpara prerjes me lazer të pjesëve të kornizës, sigurohuni që motori të jetë i fiksuar mirë në diskun CD/DVD. Ju do të duhet të matni dhe modifikoni vrimat në shabllonin CAD.

Hapi 8: Kalibroni boshtet X, Y dhe Z

Megjithëse firmware-i i shkarkuar Marlin ka tashmë një kalibrim standard për rezolucionin e boshtit, do t'ju duhet të kaloni këtë hap nëse dëshironi të rregulloni mirë printerin tuaj. Këtu do t'ju tregohet për mikroprogramet që ju lejojnë të vendosni lartësinë e lazerit deri në milimetër; makina juaj në fakt ka nevojë për këto cilësime të sakta. Kjo vlerë varet nga lartësia e motorit tuaj dhe madhësia e fillit të shufrave lëvizëse të boshteve tuaja. Duke bërë këtë, ne do të sigurohemi që lëvizja e makinës të përputhet me distancat në kodin G.

Kjo njohuri do t'ju lejojë të ndërtoni vetë një makinë CNC, pavarësisht nga llojet dhe madhësitë e komponentëve.

Në këtë rast, X, Y dhe Z kanë të njëjtat shufra të filetuara, kështu që vlerat e kalibrimit do të jenë të njëjta për ta (disa mund të jenë të ndryshme nëse përdorni përbërës të ndryshëm për akse të ndryshme).

- Rrezja e rrotullës.

- Hapat për rrotullim të motorit tonë stepper.

Parametrat e mikro-shkallëzimit (në rastin tonë 1/16, që do të thotë se në një cikël të orës së sinjalit, ekzekutohet vetëm 1/16 e hapit, duke i dhënë saktësi më të madhe sistemit).

Ne e vendosim këtë vlerë në firmware ( milimetër hapës).

Për boshtin Z:

Duke përdorur ndërfaqen Controller (Repetier) ne konfigurojmë boshtin Z, i cili na lejon të lëvizim një distancë të caktuar dhe të masim zhvendosjen aktuale.

Si shembull, ne do ta urdhërojmë atë të lëvizë 10 mm dhe të masë një zhvendosje prej 37.4 mm.

Ekziston një numër N hapash të përcaktuar në hapa permilimetër në firmware (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

N = N * 10 / 37.4

Vlera e re duhet të jetë 682.67.

Ne e përsërisim këtë për 3 ose 4 herë, duke ripërpiluar dhe ngarkuar firmware për kontrolluesin, marrim saktësi më të lartë.

Në këtë projekt ne nuk kemi përdorur cilësimet përfundimtare për ta bërë makinën më të saktë, por ato mund të përfshihen lehtësisht në firmware dhe do të jetë gati për ne.

Jemi gati për provën e parë, mund të përdorim stilolapsin për të kontrolluar nëse distancat në vizatim janë të sakta.

Ne do të montojmë makinën direkte siç tregohet në foto duke bashkuar motorin stepper në kornizën kryesore.

Për kalibrim, rrjedha e plastikës duhet të korrespondojë me një copë fije plastike dhe distancë (për shembull 100 mm), vendosni një copë shirit. Pastaj shkoni te Repetier Software dhe klikoni extrude 100mm, distance real dhe përsëritni hapin 9 (operacioni).

Hapi 10: Printimi i objektit të parë

Pajisja tani duhet të jetë gati për provën e parë. Ekstruderi ynë përdor filament plastik me diametër 1,75 mm, i cili është më i lehtë për t'u nxjerrë dhe më fleksibël se diametri standard 3 mm. Ne do të përdorim plastikën PLA, e cila është një bioplastike dhe ka disa avantazhe ndaj ABS: shkrihet në një temperaturë më të ulët, duke e bërë më të lehtë printimin.

Tani, në Repetier, ne aktivizojmë prerjen e profilit që është në dispozicion për prerjen Skeinforge. Shkarko .

Ne printojmë një kub të vogël kalibrimi (10x10x10mm) në printer, ai do të printojë shumë shpejt dhe do të jemi në gjendje të zbulojmë problemet e konfigurimit dhe humbjen e hapit të motorit duke kontrolluar madhësinë aktuale të kubit të printuar.

Pra, për të filluar printimin, hapni modelin STL dhe ndani atë duke përdorur profilin standard (ose atë që keni shkarkuar) nga prerja Skeinforge: do të shohim një paraqitje të objektit të prerë dhe kodin G përkatës. Ngrohim ekstruderin dhe kur të arrijë temperaturën e shkrirjes së plastikës (190-210C në varësi të shkallës së plastikës) nxjerrim një material (presioni ekstrudues) për të parë që gjithçka po funksionon siç duhet.

Ne vendosim origjinën në lidhje me kokën e nxjerrjes (x = 0, y = 0, z = 0) dhe përdorim letrën si ndarës; koka duhet të jetë sa më afër letrës, por jo ta prekë atë. Ky do të jetë pozicioni fillestar për kokën e nxjerrjes. Nga atje mund të fillojmë të shtypim.

Siç doli, ka një numër të madh të modifikimeve të trupit. Mund ta verifikoni lehtësisht këtë në faqet RepRap WiKi. Para zgjedhjes përfundimtare, na duhej të vendosnim detyrat e mëposhtme - të minimizonim numrin e pjesëve të printuara në një printer 3D dhe të bënim trupin nga materiale të lira që janë në dispozicion në vendin tonë. Zgjedhja ra në Reprap Prusa i3. Ky opsion, më dukej, ka një forcë mjaft të lartë strukturore të trupit të makinës së ardhshme. Por faqja e internetit e autorit ofron një grup të bërë nga MDF. Vendosa të provoj të zbatoj idenë nga dibond me trashësi 6 mm. Pasi gërmova rreth rrjetës, më në fund mora në dorë vizatimet. Para se të porosisja, ndërtova modele 3D të të gjitha pjesëve dhe u përpoqa t'i montoja. Për habinë time, zbulova se jo të gjitha pjesët përshtaten siç duhet.

PËRDITËSIMET E RASTIT

Meqë kjo ndodhi, kalova gjithë javën e ardhshme duke ripërpunuar vizatimet e pjesëve. Pjesët janë bërë duke marrë parasysh prerjen me lazer. Për të bërë një prototip, vendosa të bëj vrima për bashkimin e paneleve më të mëdha vetëm në rast emergjence zjarri. Më dukej gjithashtu se mbajtësja e tavolinës ishte mjaft e dobët. Për këtë arsye, na u desh ta bënim pak më masiv. Meqenëse nuk kam mundësinë të printoj vetë pjesë plastike, përpara se të dërgoja pjesët e kornizës për prodhim, u vendos që të kontrollohej përputhshmëria e tyre me pjesët e printuara të përzgjedhura.

Se çfarë ndodhi mund ta shihni në foton e mësipërme. Asambleja është tërhequr - mund të filloni të blini materialin.

KËRKIMI PËR MATERIAL

Në këtë fazë të punës më priste zhgënjimi i parë! Kalova tre ditë duke thirrur furnitorët. Por unë nuk mund ta gjeja dibondin e planifikuar me një trashësi prej 6 mm - ose është "jashtë sezonit" ose ata nuk e mbajnë atë trashësi. Më duhej të mendoja për kalimin në një material tjetër. Zgjedhja ra në polistiren dhe polikarbonat monolit. Të dyja pozicionet rezultuan gjithashtu të vështira për t'u arritur... Në të njëjtën kohë, polikarbonati doli të ishte më i përshtatshëm për nga forca. Por edhe më e shtrenjtë. Në fund, me shumë vështirësi, arrita të blej një fletë polistireni të bardhë 6 mm. Dhe përsëri më duhej të kthehesha te kompjuteri për të redaktuar vizatimet. Meqenëse fleta e polistirenit ka një sipërfaqe me shkëlqim vetëm në njërën anë, zgjerova listën e pjesëve - në vend të dy pjesëve identike, më duhej të bëja dy imazhe pasqyre. Në mënyrë që sipërfaqja me shkëlqim të jetë nga jashtë.

PRODHIMI

Motori i kërkimit ktheu një grup të madh kompanish të prerjes me lazer. Por vetëm disa ishin gati të merrnin përsipër detyrën e prerjes së polistirenit. Dhe këto njësi nuk donin të merreshin me porosinë time të vogël! Një rreth vicioz - për të porositur një grumbull të madh, duhet të bëni një prototip. Dhe prototipi përmban shumë pak prerje... Pasi kalova nëpër furnitorët e mi të vjetër, më në fund arrita të bind specialistët e lazerit që të provojnë të presin pjesët e mia. Kishte një det të tërë gëzimi... Dhe siç doli, ishte e kotë! Pas një jave përpjekjesh, ende nuk mund të gjeja mënyrën e prerjes - ose buza u shkri ose mora një vijë prerjeje fjalë për fjalë me onde. Si rezultat, pasi humba çdo shpresë për të bërë kompletin tim me lazer, iu drejtova një freze CNC. Në të njëjtën kohë, kuptova qartë se prerësi në qoshet e brendshme do të linte patjetër rreze, të cilat më pas do të duhej të "shkatërroheshin" me dorë. Dërgova porosinë dhe u zhyta në një pritje të gjatë...

MONTIMI I KORNIZAVE

Ka ardhur një ditë e gëzueshme - mora pjesët e mia.  Pritini me një prestar me diametër 2 mm. Siç mund ta shihni në foton më poshtë, në qoshet e brendshme kanë mbetur rrumbullakime.

Pritini me një prestar me diametër 2 mm. Siç mund ta shihni në foton më poshtë, në qoshet e brendshme kanë mbetur rrumbullakime.

|

|

|

Mora një thikë artizanale dhe një dosje dhe fillova përpunimin. Sapo gjithçka u finalizua, menjëherë fillova të montoj kornizën. Të gjitha pjesët përshtaten së bashku pa vështirësi. Vërtetë, në këtë fazë kishte disa gabime - ndërsa po vidhosja në raftin e djathtë, isha shumë dembel për të shtrënguar të majtën me një vidë. Dhe nga një aksident absurd, ajo ra nga brazdat e kornizës, ra në tavolinë, pastaj në dysheme. Dhe, sigurisht, një pjesë e vogël u shkëput.

Nuk është e këndshme, por siç thonë ata, "për mirë". Nëse prishet, do të thotë se vendi është i hollë. Në edicionin e ardhshëm do të bëj ndryshime në vizatim. Ndërkohë vendosa fragmentin mbi ngjitës dhe vazhdova. Fotografia më poshtë tregon kornizën e montuar.

|

|

|

Në përgjithësi, gjithçka funksionoi ... Pas montimit të kornizës, ne vazhdojmë në bazë. Kjo përfshin punë më të mundimshme dhe të kujdesshme.

Së pari, vidhni tre udhëzues tavoline në pjesën e pasme të mbajtësit të tavolinës. Për një fiksim më të sigurt, përdora arra vetëmbyllëse. Në këtë fazë, gjëja kryesore nuk është të rregulloni fort udhëzuesit - është e nevojshme të lini mundësinë e një zhvendosjeje të lehtë në mënyrë që të instaloni kushinetat në boshte pa shtrembërim. Ne lidhim kapësen e rripit të boshtit Y.

Më pas, vendosim mbajtësin e tavolinës në boshte, rregullojmë boshtet në "KËNDET BAZË", instalojmë dhe rregullojmë kunjat M8.

|

|

|

|

Pasi të montohen udhëzuesit majtas dhe djathtas, vendosim stufat tërthor dhe shënojmë fiksimin e tyre në qoshe me arra - mos i shtrëngoni deri në fund!

|

|

|

Duhet të fiksohet në vend. Në mënyrë alternative instaloni bazën në brazdat e kornizës në të dy anët, rregulloni arrat. Kjo do t'ju lejojë të kontrolloni që baza të mos jetë e shtrembëruar dhe të instaloni në mënyrë simetrike kunjin e bashkangjitur në panelet anësore (duket qartë në fotot më poshtë).

|

|

|

Ne fusim dy kushineta në secilën "BASHKET NËN 625ZZ". Janë vetëm dy prej tyre. Ne bashkojmë një nga pjesët që rezultojnë në "MBAJTJE SHANK Y-AXIS", të dytën në "SHTEPËSIM X-AXIS SHANK". Në të njëjtën kohë, ndalesat për kushinetat më dukeshin të panevojshme. Ato janë shumë të mëdha në diametër dhe ndërhyjnë në rrotullimin e lirë të kushinetave. Për këtë arsye i ndërpreva.

Pasi të jetë montuar baza, fillimisht e lidhim në trup. Në këtë fazë nuk duhet t'i shtrëngoni shumë arrat. Pas instalimit të ngrohësit të tavolinës dhe ekstruderit, do t'ju duhet të kontrolloni pozicionin e tavolinës...

Nuk mendoj se ia vlen të ndalemi në instalimin e udhëzuesve për akset X dhe Z. Gjithçka është jashtëzakonisht e thjeshtë këtu! E vetmja gjë është që për të lidhur motorët me kunjin M5, përdora një çorape silikoni me diametër dhe lidhje të përshtatshme (kursova pak në përshtatës të specializuar).

Sapo mbarova me akset dhe udhëzuesit X dhe Z, instalova menjëherë karrocën dhe vendosa të kontrolloja se si do të lëvizte montimi i ekstruderit. Doli se mbajtësi i ekstruderit ishte ngjitur në kornizën e printerit.

Ju do të duhet të bëni një ndarës midis karrocës dhe mbajtësit të ekstruderit. E preva nga i njëjti polistiren 6 mm. Me të, asgjë nuk ndërhyn në lëvizjen e nyjës ...

Tani mund të filloni të montoni ekstruderin. Para së gjithash, ne instalojmë kushinetën 608ZZ në bosht, të prerë nga mbetjet e boshteve udhëzuese. Pastaj montimi që rezulton vendoset në "FIKSËRI I TELEVE".

|

|

|

Pas kësaj, montimi i të gjithë ekstruderit vazhdoi sipas planit. Por ndërhyri një gabim tjetër nga furnitori. Isha shumë dembel për të bërë vetë bulonën boshtore të strukturës dhe vendosa ta porosisja në ebay. Shitësi premtoi se distanca nga koka e bulonave deri te pikat do të ishte 25 mm. Në fakt, doli të ishte pothuajse dy mm më i vogël dhe pikat nuk përkonin me vrimën e telit! Por kjo është edhe më mirë... Sepse, siç më është dukur, është shumë e vështirë të rregullosh pozicionin e pikave në ekstruder nëse ato vendosen "ngurtë" në lidhje me kokën e bulonit. U vendos që të pritet koka dhe të pritet një fije M8.

Tani vidhos një arrë me një futje najloni në fillin më të gjatë dhe vendosa boshtin në "BIG WHEEL" të ekstruderit. Mblodha ekstruderin dhe vura re se sa ishte e nevojshme të "lëvizja" serifet. Unë çmontova strukturën, shtrëngova arrën me futjen e najlonit, duke rregulluar kështu pozicionin e pikave. Montuar ekstruderin.

|

|

|

Figura më poshtë tregon qartë se si pozicionet e vrimës për telin dhe serifet janë rreshtuar. Në të njëjtën kohë, nuk më duhej të rrethoja "rruazat" me rondele. Ky dizajn aksi dukej më i përshtatshëm dhe më i lehtë për t'u rregulluar.

Është koha për të shtrënguar rripat e boshtit X dhe Y... Dizajni ka filluar të marrë një pamje të përfunduar.

|

|

|

|

|

|

Vendosa t'i shtoj ato për të eliminuar lëvizjet "të panevojshme" të akseve Z! Gjithashtu nuk më pëlqeu që kurvari M5 në modelin bazë nuk mbyllet në vendin e sipërm. Unë përdor një kushinetë në miniaturë për të lejuar që boshti të rrotullohet lirshëm duke e mbajtur atë në vend.

Trupi është i montuar! Le të fillojmë vendosjen.

PUNA ME DISAVANTAZHET

Pas punës me printerin për një kohë mjaft të gjatë, u zbuluan mangësi në strukturën e kornizës së tij.

1) Për shkak të mungesës së lidhjes mekanike midis dy akseve udhëzuese Z, korniza e bërë nga polistireni nuk ka ngurtësi të mjaftueshme. Kjo vihet re kur një nga boshtet Z të printerit preket fort.

2) Në temperaturat e larta të tryezës së ndezur, vihej re qartë se sa dukshëm u ulën qoshet e mbajtësit të tavolinës në anën e një kushinetë. Aty ku ndodhen dy kushinetat, devijimet ishin të parëndësishme.

Duke marrë parasysh pikat e listuara më sipër, unë përfundova detajet e kornizës:

|

|

|

Siç shihet nga figurat, janë bërë këto shtesa:

— mbajtësi i boshtit është bërë një copë e vetme;

— qoshet e shtuara që lidhin mbajtësin e boshtit dhe kornizën;

— është shtuar një vend shtesë për ngjitjen e shtyllës anësore në kornizë;

— shtyllat anësore u bënë më masive, gjë që lejoi që struktura të bëhej më e qëndrueshme (më parë korniza u shemb vazhdimisht derisa të instaloheshin boshtet);

— mbajtësi i tryezës së nxehtë është i pajisur me një kushinetë shtesë.

KIT MONTIMI I KORNIZAVE

Në shkurt, në dyqanin tim online (tani jam duke punuar në mënyrë aktive për krijimin e tij) do të jenë të disponueshme komplete për montimin e një kornize të bërë nga akrilik transparent (2200 rubla), polistireni i bardhë (2200 rubla) dhe MDF (1500 rubla - opsioni buxhetor). Ndërsa jam duke punuar në një dyqan online, ju lutemi dërgoni aplikacione në adresën time të emailit [email i mbrojtur]. Të tre llojet e kornizave janë në dispozicion.

Seti përbëhet nga pjesët e mëposhtme:

01. FRAME v1.0 (FRAME) 1pc.

02. PANEL ANËS v1.0 (PANELI ANËSOR) 2 copë.

03. MBAJTJA Z-MOTORI v1.0 (MBAJTJA MOTORIKE) 2 cope.

04. KËNDI FIKSUES I MBAJTJES Z-MOTORI v1.0 (KËNDI MBAJTJES I MOTORIT) 4pc.

05. AXIS HOLDER v1.0 (AXIS HOLDER) 1 pc.

06. MBAJTJE KRETI ME NGROHJE v1.0 (MBAJTESJA E TABELËS ME NXEHJE) 1 pc.

07. KËNDI FIKSUES I MBAJTJES SË AXIS v1.0 (KËNDI MBARTËS I AXIS) 2 copë.

Ju mund të krahasoni pamjen nga fotografitë e mëposhtme.

KORNIZA NGA PANELI MDF

Fillimisht, isha disi skeptik për të bërë një kornizë nga MDF. Por vendosa të provoj. Si rezultat, dyshimet u shpërndanë... Korniza e montuar e bërë nga ky material doli të jetë mjaft e qëndrueshme dhe, sipas mendimit tim, nëse përdoret me kujdes, mund të bëhet fare mirë baza për një printer 3D. Pjesët janë prerë me lazer. Për këtë arsye, buza ka një pamje të errët të habitshme. MDF është më e lira nga materialet e paraqitura në konsideratë. Po, dhe përpunohet me një shpejtësi mjaft të lartë. Kjo na lejoi të merrnim koston më të ulët dhe, në përputhje me rrethanat, çmimin përfundimtar.

Ka, natyrisht, disavantazhe. Disavantazhi kryesor është rezistenca e ulët ndaj konsumit të MDF. Me fjalë të tjera, montimi dhe çmontimi i shumtë i kornizës është i padëshirueshëm (kunjat udhëzuese mund të dëmtohen) dhe kërkohet përdorim i kujdesshëm.

|

|

|

Gjithashtu, kur montoni një kornizë nga MDF, rondele (të përforcuara nëse është e mundur) janë të dëshirueshme për të rritur zonën e shtrëngimit. E cila do ta bëjë dizajnin pak më të shtrenjtë.

KORNIZA E BËRË NGA AKRILI TRANSPARENT (Plexiglas)

Para se të zgjidhja materialin për kornizën e printerit tim të parë, e dija se akriliku ishte shumë më i lehtë për t'u prerë me lazer sesa polistiren. Unë kam qenë i bindur për këtë në praktikë. Përparësia kryesore, besoj, është buza pothuajse e përsosur dhe fakti që në momentin e prerjes nuk ka nevojë të hiqni filmin mbrojtës nga fleta akrilike. Kjo ju lejon të mbani pjesët më "të freskëta" për fazën e montimit.

I vetmi disavantazh që mund të mendoj është se pjesët mund të dëmtohen gjatë montimit (vidhat shtrënguese). Por kjo ndodh në raste të rralla kur forca shtrënguese është e tepruar. Asambleja ime shkoi pa probleme :)! Por ekziston një mundësi, ndryshe nga polistireni. Dhe kjo duhet mbajtur mend ...

|

|

|

Më dukej se korniza e montuar nga pjesët akrilike është pak më e fortë se korniza e polistirenit - përkulet më pak kur forcat aplikohen në drejtime të ndryshme.

Kushton pak më shumë se 2 mijë dollarë. Për disa kjo mund të duket si një sasi e vogël, por për të tjerët mund të duket krejtësisht e papërballueshme. Duke parë dizajnin e thjeshtë të printerëve 3D, shumë njerëz pyesin veten - a është e mundur të bëni vetë një printer 3D!?

Me të vërtetë, kush nuk do të dëshironte të kursente para? Situata me printerët 3D është e ngjashme - çmimi i tyre është i lartë, por hapen mundësitë për punë, biznes dhe hobi. Prandaj, shumë njerëz shtrojnë pyetjen: si të bëni një printer 3D me duart tuaja?

Ky artikull u zhvillua posaçërisht për të njohur të interesuarit për faktet dhe mitet mbi temën e prodhimit të printerëve 3D të bërë në shtëpi. Do të zbuloni gjithçka ashtu siç është.

Le të sqarojmë menjëherë - vetëm një person me përvojë të gjerë praktike, i cili e njeh plotësisht elektronikën, është në gjendje të punojë me kokën dhe duart e tij dhe, do të ishte mirë, me përvojë në punën dhe çmontimin e makinave CNC, mund të bëjë një 3D. printer nga e para më vete.

Llojet e printerëve 3D

Fillimisht duhet të specifikojmë se për cilat lloje printerësh 3D do të flasim. Në këtë artikull do të flasim për printerët 3D që krijojnë një objekt të vërtetë nga plastika e shkrirë ABS.

Ka edhe lloje të tjera printerësh. Për shembull, krijimi i një objekti nga suva kur koka e bojës aplikon shtresa njëra mbi tjetrën. Ka edhe pajisje që formojnë objekte polimer me lazer. Por të gjithë printerët e tillë karakterizohen nga kompleksiteti i madh dhe kostoja e lartë. Dhe frytet e punës së tyre janë jashtëzakonisht të brishta dhe janë të përshtatshme, ndoshta, për t'u shfaqur.

Por printerët që përdorin plastikë ABS prodhojnë pjesë vërtet të qëndrueshme që mund t'i shërbejnë qëllimit të synuar. Për shembull, mund të printoni një pajisje, ta vendosni në një makinë dhe ta përdorni në maksimum. Sepse plastika ABS është e qëndrueshme dhe praktike.

Printerët 3D që printojnë në plastikë ABS janë pikërisht kategoria që po zhvillohet me hapa të mëdhenj. Ato mund të përdoren si në prodhim ashtu edhe në shtëpi.

Pajisja e printerit 3D ABS

Nyjet kryesore:

1) trupi;

2) udhërrëfyes;

3) kokë printimi;

4) motorë me top;

5) furnizimi me energji elektrike;

6) kontrollorët.

Nëse hiqni kokën e printimit, dizajni është i ngjashëm me një sistem konvencional makinerie CNC të krijuar për gdhendje ose bluarje. Megjithatë, ka disa nuanca.

Ne vlerësojmë një printer 3D sipas përbërësve të tij

Një printer i gatshëm mund të blihet me një çmim që varion nga 1.5 deri në 3 mijë dollarë. Jo aq i shtrenjtë për një produkt kaq interesant dhe të gjithanshëm. Po sikur të përpiqeni ta montoni vetë?

Fenomeni i parë, jo më i këndshëm, është se të gjithë komponentët e printerit do t'ju duhet t'i blini me çmime të shitjes me pakicë, ndërsa kompanitë prodhuese i blejnë me shumicë, që është shumë më lirë.

Trupi i printerit 3D

Çmimi varion nga 100 deri në 250 dollarë. Trupi mund të montohet nga kompensatë, pleksiglas, plastikë, alumin. Çmimi plus pagesa për punën e prerjes me lazer do të varet nga kjo. Kërkesat më të larta për saktësinë, uniformitetin dhe ngurtësinë e bazës e bëjnë mjaft të vështirë përpjekjen për të ndërtuar një trup duke përdorur një bashkim pjesësh figure dhe skedar. Së paku, do të duhet të jeni shumë të kujdesshëm kur e bëni atë. Zgjidhja më e thjeshtë është të porosisni prerjen e materialit në një makinë CNC direkt sipas vizatimeve të printerit 3D.

Udhëzues

Mund të kushtojë nga 100 deri në 300 dollarë. Ato ndryshojnë në lloj dhe cilësi. Duhet të theksohet se gjëja kryesore varet nga cilësia e udhëzuesve: nëse printeri do t'i printojë pjesët me saktësi ose nëse ato do të dalin të shtrembër. Ndër më të lirat janë udhëzuesit cilindrikë. Por nëse doni të arrini saktësi më të lartë, këshillohet të blini udhëzues linearë. Por ato lineare janë pothuajse 10 herë më të shtrenjta!

Për të bërë një printer 3D me duart tuaja, zakonisht përdorni udhëzues (së bashku me një karrocë) nga printerët konvencionalë. Për fat të mirë, ju mund të blini një bojë të përdorur për qindarkë.

Motor stepper

Është relativisht e lehtë për t'u kuptuar: një motor pak a shumë i mirë kushton 30 dollarë, printeri ka 4 prej tyre, për një total prej 120 dollarë. I përshtatshëm për printerët e vjetër të matricës me pika. Sidoqoftë, koha kur një printer i tillë mund të merrej në shtëpi tashmë ka kaluar.

Koka e printimit të printerit 3D

Quhet gjithashtu një ekstruder që ushqen një shirit të hollë të shkrirë të plastikës ABS. Duhet ta gdhendni vetë ose ta porosisni. Ekstruderi ka një motor stepper, një ngrohës, një sensor të temperaturës, një ventilator dhe një hundë (që është më e vështira për t'u bluar). Në total do të kushtojë nga 60 në 150 $. 99% e ndërtuesve të printerëve 3D preferojnë të blejnë një ekstruder.

njësia e fuqisë

Një njësi e gatshme për përdorim me cilësi të lartë, për shembull, nga një kompjuter, do të kushtojë 100-120 dollarë. Megjithatë, si DIYers tjera, ju mund të përdorni një furnizim me energji elektrike nga një kompjuter i vjetër.

Kontrollorët

Ndoshta detajet më të vështira. Shumica dërrmuese e atyre që bëjnë DIY thjesht nuk mund të bëjnë vetë një kontrollues. Nëse e blini këtë pjesë në treg, kontrollori do të duhet të modifikohet shumë në mënyrë që të kontrollojë funksionimin e printerit 3D. Dhe niveli i njohurive dhe aftësive tuaja për këtë duhet të jetë akademik. Kontrolluesi kontrollon motorët stepper, ngrohësit dhe rregullon furnizimin e plastikës ABS. Përveç kësaj, të gjitha këto operacione duhet të koordinohen me një kompjuter dhe softuer special. Kontrolluesi mund t'ju kushtojë midis 200 dhe 500 dollarë. Sidoqoftë, mund të shkarkoni diagramin e qarkut të kontrolluesit të printerit 3D dhe të porosisni montimin e tij nga një inxhinier elektronik i njohur. Për të, puna është për një mbrëmje, dhe kostoja e pjesëve do të jetë rreth 50 dollarë.

Të tjera

Dhe, sigurisht, ju duhet të blini ingranazhe të ndryshme, rripa, disqe, kontakte, etj. Të paktën 80 dollarë do të mblidhen ende. Megjithatë, si në pika të tjera, ekziston një mundësi për të përdorur ingranazhet dhe rripat e kohës nga printerët me bojë. Dimensionet e ingranazheve nuk kanë shumë rëndësi; shpejtësia e lëvizjes mund të rregullohet gjithmonë në programin e kontrollit të printerit 3D.

Kështu bëni matematikën. Buxheti rezulton të jetë 760-1520 dollarë nëse blini të gjitha pjesët dhe 110-150 dollarë nëse përpiqeni të gjeni donatorë për një printer 3D të bërë vetë. Epo, një gjë tjetër - kjo llogaritje nuk merr parasysh aplikimin e shumë përpjekjeve dhe kohës për të siguruar funksionimin e koordinuar të të gjithë komponentëve.

Gjetja e të gjitha pjesëve të nevojshme nuk është një detyrë e lehtë. Por ka edhe opsione këtu, megjithëse me gracka (më shumë për këtë më vonë).

Tani do të doja të flisja për blerjen e KIT - komplete për vetë-montim. Vërtetë, KIT të tilla përfshijnë vetëm pjesë themelore; për shembull, atyre mund t'u mungojë një strehim dhe një kontrollues. Kompletet kushtojnë nga 500 deri në 900 dollarë - gjithçka varet nga plotësia dhe cilësia e kompletit.

Pra, a është vërtet e mundur të montoni vetë një printer 3D?

Ka ardhur koha për t'iu përgjigjur pyetjes: a është vërtet e mundur të montoni vetë një printer 3D në mënyrë që të funksionojë gjithashtu??

Unë jam i detyruar t'ju them një sekret: veten time për të bërë gjithçka pothuajse e pamundur. Sidoqoftë, nëse i kombinoni ato në shitje me atë që mund të merrni - është mjaft e mundur!

Bleni printer 3D KIT

Situata me BALENAT duket se është më e thjeshtë. Gjëja kryesore është se ai përfshin një kokë printimi dhe një kontrollues. Por edhe këtu na presin vështirësi. Unë do t'ju them paraprakisht: Unë arrita të montoj gjithçka nga të gjitha kompletet e huaja të importuara, megjithëse më duhej të ngatërroja shumë dhe të ribëja vetë disa pjesë. Për këtë ne duhet të falënderojmë Postën Ruse. Ajo mund të thyejë të pathyeshmen!

Megjithatë, vëmendje! Për të mbledhur dhe konfiguruar gjithçka siç duhet, kërkohen njohuri shumë specifike, të cilat do t'ju duhet t'i nxirrni vetë nga Interneti.

Rezultatet

Le të specifikojmë problemet me të cilat përballet një person që monton një printer 3D me duart e veta.

1. Është mjaft e vështirë të montoni një kornizë të fortë pa reagimin më të vogël. Dhe madje edhe me "dridhje" minimale, produktet do të dalin dukshëm të shtrembër. Vetëm një person shumë i kujdesshëm ose një makinë CNC mund të bëjë një kornizë të barabartë dhe të instalojë udhëzuesit e nevojshëm.

2. “Makinat e bëra në shtëpi 3D” të lira shpesh bllokojnë. Të gjitha për shkak të të njëjtave reagime dhe ngurtësisë së pamjaftueshme. Nëse thjesht merrni pa kujdes një printer të tillë me një trup të dobët, ai mund të bllokojë, gjë që do të çojë në telashe të mëdha. Ky është "blloku i pengimit" kryesor i printerëve 3D të lirë dhe kompleteve për montimin e tyre, të shitur për "të lira". Ju nuk do të gjeni një kombinim të "të lirë dhe me cilësi të lartë" në sisteme të tilla. E dëshmuar në praktikë!

Për të reduktuar këtë problem, ia vlen të përdorni materiale të cilësisë së lartë për trupin (dërrasë MDF në vend të kompensatës së hollë, pleksiglas të trashë etj.) dhe këshillohet të porosisni prerjen e këtij materiali në një ruter CNC. Sigurisht, mund të përdorni edhe një bashkim pjesësh figure me dorë - por mbani mend, çdo milimetër mund të ketë rëndësi!

3. Kontrollorët. Kontrollorët e këqij shkaktojnë shumë probleme. Në procesin e prodhimit, ato janë të paqëndrueshme, shpesh dështojnë dhe ka dështime. Dhe kontrollorët me cilësi të lartë duhet të zhvillohen për një model specifik printeri, duke marrë parasysh të gjitha nuancat dhe pjesët e përdorura. Rezultati është ose blerja e një kontrolluesi të gatshëm për një printer 3D ose zbulimi në forume se cili qark është i përshtatshëm për printerin e veçantë 3D që planifikoni të bëni.

Një zgjidhje e mirë është të blini një kontrollues printeri 3D për të cilin tashmë ka shumë rishikime dhe zgjidhje të gatshme konfigurimi.

4. Koka e printimit (PG). Një PG e bërë vetë nuk ka gjasa të printojë me saktësi. Pjesët do të karakterizohen nga vrazhdësia, ndryshe nga printerët 3D të fabrikës. Rezolucioni aktual i PG-ve të shitura në komplet KIT nuk i kalon 0,3-0,4 mm. Për shembull, shumë nga printerët e fabrikës tashmë mund të printojnë në shtresa prej 0,01-0,1 mm. Sidoqoftë, koka mund të blihet veçmas.

Mos mendoni se qëllimi i këtij artikulli është t'ju largojë nga aftësitë tuaja ose t'ju dekurajojë plotësisht që të krijoni vetë një printer 3D. Thjesht mendoni për këtë dhe vendosni nëse mund të përballeni me një detyrë kaq jo të parëndësishme si të bëni vetë një printer 3D. Një përshkrim i plotë i një prodhimi të tillë do të kërkojë më shumë se një artikull. Edhe me të gjitha vizatimet në dorë, do t'ju duhet të studioni shumë materiale, të kryeni shumë teste, cilësime dhe të kaloni shumë orë në punë të mundimshme. Nëse jeni të interesuar të punoni me duart tuaja dhe të kaloni 2-3 muaj në montim dhe konfigurim - vazhdoni! Por nëse doni ta bëni gati brenda disa ditësh, atëherë është më mirë të shkoni dhe të blini një printer 3D.

Një printer modern aditiv nuk është një kënaqësi e lirë. Për t'u bërë pronar i një "makine" të teknologjisë së lartë, do t'ju duhet të shpenzoni disa qindra, apo edhe mijëra dollarë. Shumë mbështetës të printimit 3D po pyesin se si të montojnë një printer 3D me duart e tyre? Nëse një pajisje mund të prodhojë pjesë të të gjitha formave dhe madhësive, pse të mos provoni të printoni saktësisht të njëjtën gjë?

Vetë-riprodhimi si një alternativë ndaj modeleve komerciale

Në fakt, inxhinierët kanë luftuar për vite me radhë për të vënë në dispozicion të publikut teknologjinë e printimit 3D.

Mekanizmat e vetë-përsëritjes u diskutuan për herë të parë në 2004. Projekti quhet reprap i printerit 3D. Pajisjet e këtij lloji mund të riprodhojnë kopje të sakta të përbërësve të tyre.

I pari ishte një printer i quajtur Darvin. Ai arriti të riprodhonte rreth 60% të të dhënave të tij për kopjen e vajzës së tij. Ai u zëvendësua nga "Mendel", i aftë për të punuar jo vetëm me plastikë, por edhe me pluhur mermeri, talk dhe lidhje metalike.

Përkundër faktit se parimi i reprap ka fituar besim në mesin e përdoruesve të pajisjeve të printimit dhe ka fituar një popullaritet të madh midis inxhinierëve amatorë, ai nuk mund të quhet i përsosur.

Kostoja bazë e një platforme standarde për krijimin e kloneve të ngjashme është 350 euro. Një makinë profesionale vetë-përsëritëse e aftë për të printuar qarqet e veta elektrike kushton 3000 euro.

Në të dyja rastet, blerësi do të duhet të bëjë shumë përpjekje për të vënë në punë kopjen e tij të plotë.

Montimi i një printeri 3D

Para së gjithash, do t'ju duhet të kërkoni pjesë dhe përbërës që sot nuk mund të prodhohen plotësisht në një printer konvencional. Një inxhinier fillestar do të duhet të blejë, instalojë dhe kalibrojë sa vijon:

- - sensorë për matjen e temperaturës së grykës së ekstruderit dhe tryezës së ngrohjes;

- — motorët stepper që drejtojnë kokën e printimit dhe platformën e konstruksionit;

- — kontrollues i motorit stepper;

- - sensorë kufizues për përcaktimin e "zeros";

- - termistorë;

- — ekstruder dhe ngrohës tavoline pune.

Pjesët e mësipërme të këmbimit zgjidhen në bazë të dimensioneve të pajisjes dhe qëllimeve të vendosura për të. Buxheti total i një pajisjeje të bërë në shtëpi mund të jetë lehtësisht i barabartë me koston e një printeri të lirë FDM me cilësi mesatare të printimit.

Printera Reprap - produkte gjysëm të gatshme në botën e 3D

Në fakt, montimi i një printeri 3D me duart tuaja është më i vështirë sesa mund të duket në shikim të parë. Për fat të keq, teknologjia reprap është larg të qenit perfekt dhe u drejtohet kryesisht njerëzve me arsim inxhinierik. Për të gjithë të tjerët, ofrohen komplete që mund të bashkohen duke ndjekur udhëzimet dhe duke mbajtur fort një kaçavidë në dorë.

Për shembull, printeri DLP Sedgwick v2.0 Kit. Makina fotopolimer është projektuar për printimin e modeleve akrilike. Ekzistojnë dy mundësi pajisjesh për të zgjedhur: me një vëllim rezervuari 75x75x50 mm dhe 75x75x120 mm. Pajisja e përfunduar është në gjendje të printojë me një trashësi shtresë minimale prej 100 µm.

Nga ana tjetër, kompleti i Inxhinierit (Prusa i3) ju lejon të montoni një printer për shkrirjen shtresë pas shtrese të plastikës ABS dhe PLA me një trashësi shtresë 0,3-0,5 mm. Vëllimi i dhomës së punës është 200x200x180 mm.

Kompletet DIY po përmirësohen vazhdimisht. Në vitin 2015, dolën në shitje printerët e parë të serisë PROtos v3 nga prodhuesi gjerman gjerman RepRap. Pajisja, si modelet e tjera të këtij lloji, shitet e pamontuar.

Por prodhuesi mori parasysh mangësitë e mëparshme dhe paraqiti një çantë që ishte shumë më e lehtë për t'u mbledhur se kurrë më parë. Produkti i ri është i pajisur me një platformë të gatshme për printim, mbështetëse përforcuese alumini që i japin atij një diferencë shtesë të forcës, një mbështjellje kabllosh të pronarit me lidhës të përgatitur, si dhe dërrasa të montuara.

Nëse më parë ishte pothuajse e pamundur të montohej në mënyrë të pavarur një printer që funksiononte siç duhet, atëherë falë përpjekjeve të inxhinierëve gjermanë, çdo blerës kishte mundësinë të montonte një pajisje printimi 3D të pajisur me dy ekstruderë me duart e veta.

Vlen të përmendet se inxhinierët e PROtos v3 vendosën të mos kufizojnë aftësitë e makinës së printimit dhe e trajnuan atë për të punuar me të gjitha llojet e njohura të plastikës, si ABS, PLA, PP, PS, PVA, smartABS, Laybrick, Bendlay dhe Laywood.

Kostoja e kompletit është 999 euro. Nga ana tjetër, një printer i montuar në fabrikë shitet me pakicë për 1,559 €.

Si të montoni vetë një printer 3D nga materialet e mbeturinave

Dy kandidatë mund të konkurrojnë për një vend në kategorinë "printeri 3D më i lirë DIY". Modeli EWaste nuk do të kushtojë më shumë se 60 dollarë, me kusht që të gjeni pjesë të përshtatshme të ruajtura nga pajisjet e vjetra.

Do t'ju duhen dy disqe CD/DVD, një disketë, një furnizim me energji kompjuteri, lidhës, tub për tkurrjen e nxehtësisë dhe një motor NEMA 17.

Një alternativë është përdorimi i kompensatës, dadove, kabllove, bulonave dhe skrapit të aluminit. Lidheni të gjitha me motorin hapësor dhe fishekun e ngrohjes duke përdorur një hekur saldimi. Këtu do të gjeni procesin e detajuar të montimit të ATOM 3D egjiptian.

Meqë ra fjala, për të marrë printerin tuaj, nuk duhet të jeni mjeshtër në përdorimin e ndezësit. Mjafton të çmontoni disa fotokopjues. Kështu, një printer 3D i montuar nga MFP lazer të ricikluar Xerox 4118 dhe Xerox M15 u shfaq në Rusi.

Për ta bërë realitet idenë, inxhinierit i duheshin udhërrëfyes çeliku, tre kushineta plastike, disa profile metalike, 4 motorë, dy prej të cilëve mbështesin funksionin mikrostep. Për më tepër, autori i projektit përdori një termistor për sobën, 3 sensorë optikë dhe tela lidhës.

Ndoshta njësia e përfunduar nuk shkëlqen me kënaqësitë e dizajnit, por përballet mjaft mirë me printimin me plastikën e zakonshme ABS. Kostoja e produktit të bërë në shtëpi nuk ka gjasa të kalojë 50 dollarë, me kusht që autori i idesë të kishte disa përbërës në magazinë.

Sidoqoftë, me aftësinë e duhur, mund të përpiqeni të montoni diçka më të përsosur. Inxhinierët kinezë nga Makeblock, një kompani e specializuar në zhvillimin e robotikës, ofruan me dashamirësi "recetën" e tyre për një makinë printimi 3D të lirë.

Printeri u montua nga mjete dhe mekanizma të improvizuar të shitura në tregun e hapur. Zhvilluesit kinezë përdorën kornizën e markës Makeblock me një platformë të tipit i3, e cila mund të blihet në dyqanin e kompanisë.

Pllaka Arduino MEGA 2560+ RAMPS është përgjegjëse për pjesën elektrike. Pajisja kontrollohet duke përdorur një kompjuter desktop me softuer special të para-instaluar Printrun (shkarko).

Cili opsion të zgjidhni varet nga ju. Printerët vetë-përsëritës po zhvillohen dhe evoluojnë me shpejtësi. Por një komplet i tillë nuk është shumë më i lirë se një model i zakonshëm tregtar, pasi është një platformë e plotë për prototipimin e shpejtë. Stereotipi publik se rep-raps janë vetëm lodra buxhetore është zhytur në harresë së bashku me deklaratat e NASA-s.

Rezulton se astronautët po planifikojnë të marrin disa nga këta printera në hapësirë në të ardhmen e afërt. Sipas inxhinierëve, printerët vetë-përsëritës do të ndihmojnë në kursimin e hapësirës së përdorshme dhe kapacitetit mbajtës të anijes. Është planifikuar që ato të përdoren për të ndërtuar baza hapësinore në Hënë dhe Mars.

Printerët 3D do të përdorin rërë të imët si bojë.

Cili opsion të zgjidhni varet nga ju. Printerët vetë-përsëritës po zhvillohen dhe evoluojnë me shpejtësi. Por një komplet i tillë nuk është shumë më i lirë se një model i zakonshëm tregtar, pasi është një platformë e plotë për prototipimin e shpejtë.

Printerët 3D Rep-rap ju lejojnë të kurseni disa dhjetëra ose qindra dollarë, por do t'ju duhet të personalizoni vetë mostrën e përfunduar, kjo është arsyeja pse cilësia e printimit mund të vuajë. Printerët e bërë në shtëpi janë një opsion për njerëzit me arsim inxhinierik dhe durim të jashtëzakonshëm.

Më bëhen periodikisht pyetje në lidhje me "mjedrat", "portokallet" dhe ku shkojnë dhe pse. Dhe këtu filloj të kuptoj se përpara se të shkruaj udhëzime "të ngushta" për konfigurimin, do të ishte mirë të flasim shkurtimisht se si funksionon kjo kuzhinë në përgjithësi, nga poshtë lart dhe nga e majta në të djathtë. Më mirë vonë se kurrë, ndaj sjellim në vëmendjen tuaj një lloj programi edukativ mbi arduinos, rampat dhe fjalë të tjera të frikshme.

Fakti që ne tani kemi mundësinë për të blerë ose montuar printerin tonë 3D FDM për një çmim të arsyeshëm është për shkak të lëvizjes RepRap. Unë nuk do të flas për historinë dhe ideologjinë e saj tani - ajo që është e rëndësishme për ne tani është se ishte brenda kornizës së RepRap që u formua një "grup zotëri" i harduerit dhe softuerit.

Për të mos përsëritur veten, do të them një herë: në kuadrin e këtij materiali, unë po konsideroj vetëm printera "të zakonshëm" FDM 3D, pa i kushtuar vëmendje përbindëshave të pronarit industrial; ky është një univers krejtësisht i veçantë me ligjet e veta. Pajisjet shtëpiake me harduerin dhe softuerin e tyre gjithashtu do të mbeten jashtë objektit të këtij neni. Në vijim, me "printer 3D" nënkuptoj një pajisje plotësisht ose pjesërisht të hapur me "veshë" që dalin jashtë RepRap.

Pjesa e parë - 8 bit është e mjaftueshme për të gjithë.

Le të flasim për mikrokontrolluesit Atmel me tetë bit me arkitekturë AVR, në lidhje me printimin 3D. Historikisht, "truri" i shumicës së printerëve është një mikrokontrollues tetëbitësh nga Atmel me arkitekturë AVR, në veçanti, ATmega 2560. Dhe një tjetër projekt monumental është fajtor për këtë, emri i tij është Arduino. Komponenti i tij softuer nuk është me interes në këtë rast - kodi Arduino është më i lehtë për t'u kuptuar për fillestarët (krahasuar me C/C++ të rregullt), por funksionon ngadalë dhe konsumon burime si ato falas.

Prandaj, kur zhvilluesit e Arduino hasin në mungesë të performancës, ata ose heqin dorë nga ideja ose kthehen ngadalë në embedders (zhvilluesit "klasikë" të pajisjeve mikrokontrolluese). Në të njëjtën kohë, nga rruga, nuk ka absolutisht nevojë të hidhni pajisjen Arduino - ai (në formën e kloneve kineze) është i lirë dhe i përshtatshëm, thjesht fillon të konsiderohet jo si një Arduino, por si një mikrokontrollues me harduerin minimal të nevojshëm.

Në fakt, Arduino IDE përdoret si një grup përpiluesish dhe programuesish i thjeshtë për t'u instaluar; nuk ka erë të "gjuhës" Arduino në firmware.

Por largohem pak. Detyra e mikrokontrolluesit është të lëshojë veprime kontrolli (të kryejë të ashtuquajturin "knogodryg") në përputhje me udhëzimet e marra dhe leximet e sensorit. Një pikë shumë e rëndësishme: këta mikrokontrollues me fuqi të ulët kanë të gjitha tiparet tipike të një kompjuteri - një çip i vogël përmban një procesor, RAM dhe memorie vetëm për lexim (FLASH dhe EEPROM). Por nëse kompjuteri po ekzekuton një sistem operativ (dhe ai tashmë "zgjidh" ndërveprimin midis harduerit dhe programeve të shumta), atëherë në "mega" kemi saktësisht një program që funksionon që punon drejtpërdrejt me harduerin. Është në thelb.

Shpesh mund të dëgjoni pyetjen pse kontrollorët e printerëve 3D nuk bëhen bazuar në një mikrokompjuter si Raspberry Pi. Duket se ka shumë fuqi kompjuterike, mund të krijoni menjëherë një ndërfaqe në internet dhe një mori të mirash të përshtatshme ... Por! Këtu hyjmë në fushën e frikshme të sistemeve në kohë reale.

Wikipedia jep përkufizimin e mëposhtëm: "Një sistem që duhet t'i përgjigjet ngjarjeve në një mjedis jashtë sistemit ose të ndikojë në mjedis brenda kufizimeve kohore të kërkuara." Për ta thënë thjesht: kur një program punon drejtpërdrejt "në harduer", programuesi ka kontroll të plotë mbi procesin dhe mund të jetë i sigurt se veprimet e synuara do të ndodhin në sekuencën e kërkuar dhe se në përsëritjen e dhjetë diçka tjetër nuk do të ndërpritet. mes tyre. Dhe kur kemi të bëjmë me sistemin operativ, ai vendos se kur duhet të ekzekutohet programi i përdoruesit dhe kur të shpërqendrohet duke punuar me përshtatësin e rrjetit ose ekranin. Sigurisht, ju mund të ndikoni në funksionimin e OS. Por puna e parashikueshme me saktësinë e kërkuar mund të merret jo në Windows, dhe jo në Debian Linux (variacionet e të cilave funksionojnë kryesisht mikro-PC), por në të ashtuquajturin RTOS (sistemi operativ në kohë reale, RTOS), i zhvilluar fillimisht (ose modifikuar) për këto detyra. Përdorimi i RTOS në RepRap sot është tmerrësisht ekzotik. Por nëse shikoni zhvilluesit e makinave CNC, ky është tashmë një fenomen normal.

Për shembull, bordi nuk bazohet në një AVR, por në një NXP LPC1768 32-bit. Quhet smoothieboard. Ka shumë fuqi, dhe gjithashtu ka shumë funksione.

Por gjëja është se në këtë fazë të zhvillimit të RepRap, "8 bit janë të mjaftueshëm për të gjithë". Po, 8 bit, 16 MHz, 256 kilobajt memorie flash dhe 8 kilobajt RAM. Nëse jo të gjithë, atëherë shumë. Dhe për ata që nuk kanë mjaftueshëm (kjo ndodh, për shembull, kur punoni me mikrostepping 1/32 dhe me një ekran grafik, si dhe me printera delta, të cilët kanë matematikë relativisht komplekse për llogaritjen e lëvizjeve), ofrohen mikrokontrollues më të avancuar. si zgjidhje. Arkitekturë e ndryshme, më shumë memorie, më shumë fuqi përpunuese. Dhe softueri ende funksionon kryesisht në harduer, megjithëse disa flirte me RTOS po shfaqen në horizont.

Marlin dhe Mega: Frekuenca e sinjalit STEP

Para se të kalojmë në pjesën e dytë dhe të fillojmë të flasim për elektronikën RepRap. Unë dua të përpiqem të zgjidh një çështje të diskutueshme - problemet e mundshme me 1/32 microstepping. Nëse vlerësojmë teorikisht, atëherë bazuar në aftësitë teknike të platformës, performanca e saj nuk duhet të jetë e mjaftueshme për të lëvizur me shpejtësi mbi 125 mm/s.

Për të testuar këtë propozim, ndërtova një "stole testimi", lidha një analizues logjik dhe fillova të eksperimentoj. "Stand" është një sanduiç klasik "Mega+RAMPS" me një furnizim me energji elektrike të konvertuar me pesë volt, është instaluar një drejtues DRV8825 (1/32). Nuk ka kuptim të përmendim motorin dhe rrymën - rezultatet janë plotësisht identike me një lidhje "të plotë", me një drejtues dhe pa motor, ose me një drejtues dhe një motor që mungon.

Kjo do të thotë, duke filluar nga një frekuencë ndërprerjeje prej 10 KHz, marrim një frekuencë efektive deri në 40 KHz. Duke aplikuar pak aritmetikë për këtë, marrim këtë:

deri në 62,5 mm/s - një hap për ndërprerje;

deri në 125 mm/s - dy hapa për ndërprerje;

deri në 250 mm/s - katër hapa për ndërprerje.

Kjo është një teori. Çfarë në praktikë? Po sikur ta vendosni në më shumë se 250 mm/s? Epo, në rregull, unë jap G1 X1000 F20000 (333.3 (3) mm/s) dhe analizoj rezultatet. Frekuenca e matur e impulsit është pothuajse 40 kHz (250 mm/s). Logjike.

Me shpejtësi mbi 10,000 mm/min (166,6 (6) mm/s) kam vazhdimisht ulje të kohës. Në të dy motorët në mënyrë sinkronike (mbani mend, CoreXY). Ato zgjasin 33 ms, të vendosura afërsisht 0,1 s përpara se të fillojë ulja e shpejtësisë. Ndonjëherë e njëjta rënie ndodh në fillim të lëvizjes - 0.1 pas përfundimit të nxitimit. Në përgjithësi, ekziston dyshimi se ai zhduket në mënyrë të qëndrueshme me shpejtësi deri në 125 mm/s - domethënë, kur nuk zbatohen 4 hapa ndërprerjeje, por ky është vetëm një dyshim.

Nuk di si ta interpretoj këtë rezultat. Nuk lidhet me ndonjë ndikim të jashtëm - nuk përkon me komunikimin përmes portës serike, firmware është përpiluar pa mbështetje për ndonjë ekran ose kartë SD.

Mendimet

1. Nëse nuk përpiqeni të mashtroni diçka me Marlin, tavani i shpejtësisë (1,8 inç, 1/32, 20 dhëmbë, GT2) është 250 mm/s.

2. Në shpejtësi mbi 125 mm/s (hipotetikisht) ka një defekt me një dështim të orës. Nuk mund të parashikoj se ku dhe si do të shfaqet në punën reale.

3. Në kushte më komplekse (kur procesori është duke llogaritur intensivisht diçka) definitivisht nuk do të jetë më mirë, por më keq. Sa është një pyetje për një studim shumë më monumental, sepse do të më duhet të krahasoj lëvizjet e planifikuara nga programi me impulset e lëshuara (dhe të kapura) në të vërtetë - nuk kam barut të mjaftueshëm për këtë.

Pjesa 2. Kuarteti i hapave.

Në pjesën e dytë do të flasim se si mikrokontrolluesi i përshkruar më parë kontrollon motorët stepper.

Levize ate!

Në printerët "drejtkëndësh", duhet të sigurohet lëvizja përgjatë tre akseve. Le të themi se lëvizim kokën e printimit përgjatë X dhe Z, dhe tabelën me modelin përgjatë Y. Ky, për shembull, është Prusa i3 i njohur, i dashur nga shitësit kinezë dhe klientët tanë. Ose Mendel. Ju mund të lëvizni kokën vetëm në X, dhe tabelën në Y dhe Z. Ky është, për shembull, Felix. Unë pothuajse menjëherë u futa në printimin 3D (me MC5, i cili ka një tabelë XY dhe një kokë Z), kështu që u bëra një adhurues i lëvizjes së kokës në X dhe Y dhe tabelës në Z. Kjo është kinematika e Ultimaker, H-Bot, CoreXY.

Me pak fjalë, ka shumë opsione. Për thjeshtësi, le të supozojmë se kemi tre motorë, secili prej të cilëve është përgjegjës për lëvizjen e diçkaje përgjatë një prej boshteve në hapësirë, sipas sistemit të koordinatave karteziane. Në "pryusha", dy motorë janë përgjegjës për lëvizjen vertikale; kjo nuk e ndryshon thelbin e fenomenit. Pra, tre motorë. Pse ka një kuartet në titull? Sepse ne kemi ende nevojë për furnizim me plastikë.

Në këmbë

Tradicionalisht, përdoren motorë stepper. Mashtrimi i tyre është dizajni i zgjuar i mbështjelljes së statorit; në rotor përdoret një magnet i përhershëm (d.m.th., nuk ka kontakte që prekin rotorin - asgjë nuk konsumohet ose shkëndihet). Një motor stepper, siç sugjeron emri i tij, lëviz në mënyrë diskrete. Mostra më e zakonshme brenda RepRap ka një madhësi standarde NEMA17 (në thelb, sedilja është e rregulluar - katër vrima montimi dhe një zgjatje me një bosht, plus dy dimensione, gjatësia mund të ndryshojë), është e pajisur me dy mbështjellje (4 tela) dhe revolucioni i tij i plotë përbëhet nga 200 hapa (1.8 gradë për hap).

Në rastin më të thjeshtë, rrotullimi i një motori stepper kryhet me aktivizimin sekuencial të mbështjelljeve. Aktivizimi nënkupton aplikimin e një tensioni furnizimi me polaritet të drejtpërdrejtë ose të kundërt në mbështjellje. Në këtë rast, qarku i kontrollit (drejtuesi) jo vetëm që duhet të jetë në gjendje të ndërrojë "plus" dhe "minus", por gjithashtu të kufizojë rrymën e konsumuar nga mbështjelljet. Modaliteti me ndërrimin e plotë të rrymës quhet hap i plotë, dhe ka një pengesë të konsiderueshme - me shpejtësi të ulët motori dridhet tmerrësisht, me shpejtësi pak më të larta fillon të lëkundet. Në përgjithësi, asgjë e mirë. Për të rritur butësinë e lëvizjes (saktësia nuk rritet, diskretiteti i hapave të plotë nuk zhduket askund!) përdoret një mënyrë kontrolli me mikrohap. Ai qëndron në faktin se kufizimi i rrymës së furnizuar në mbështjellje ndryshon përgjatë një sinusoidi. Kjo do të thotë, për një hap të vërtetë ka një numër gjendjesh të ndërmjetme - mikrohapa.

Për të zbatuar kontrollin e motorit me mikrostep, përdoren mikroqarqe të specializuara. Brenda RepRap ka dy prej tyre - A4988 dhe DRV8825 (modulet e bazuara në këto çipa zakonisht quhen të njëjta). Plus, TMC2100 dinakë po fillojnë të zvarriten me kujdes. Drejtuesit e motorëve stepper prodhohen tradicionalisht në formën e moduleve me këmbë, por ato gjithashtu mund të ngjiten në një tabelë. Opsioni i dytë është më pak i përshtatshëm në shikim të parë (nuk ka asnjë mënyrë për të ndryshuar llojin e shoferit, dhe nëse dështon, ndodhin hemorroide të papritura), por ka edhe avantazhe - në bordet e avancuara, zakonisht zbatohet kontrolli i softuerit të rrymës së motorit. , dhe në dërrasat me shumë shtresa me instalime elektrike normale, drejtuesit janë ngjitur të ftohur përmes "barkut" të çipit në shtresën e ftohësit të tabelës.

Por, përsëri, duke folur për opsionin më të zakonshëm - një çip drejtues në bordin e tij të qarkut të printuar me këmbë. Ka tre sinjale hyrëse - STEP, DIR, ENABLE. Tre kunja të tjera janë përgjegjëse për konfigurimin e mikrostepit. Ne aplikojmë ose nuk aplikojmë një logjikë për to duke instaluar ose hequr kërcyesit (jumpers). Logjika e mikrostepit është e fshehur brenda çipit, nuk kemi nevojë të futemi në të. Ju mund të mbani mend vetëm një gjë - ENABLE lejon drejtuesin të funksionojë, DIR përcakton drejtimin e rrotullimit dhe pulsi i aplikuar në STEP i tregon drejtuesit se është e nevojshme të ndërmarrë një mikrohap (në përputhje me konfigurimin e specifikuar nga kërcyesit).

Dallimi kryesor midis DRV8825 dhe A4988 është mbështetja e tij për granulimin e hapit 1/32. Ka edhe hollësi të tjera, por kjo mjafton për fillim. Po, modulet me këto çipa futen në bazat e panelit të kontrollit në mënyra të ndryshme. Epo, kjo ndodhi nga pikëpamja e paraqitjes optimale të bordeve të moduleve. Dhe përdoruesit e papërvojë digjen.

Në përgjithësi, sa më e lartë të jetë vlera e shtypjes, aq më të qetë dhe më të qetë funksionojnë motorët. Por në të njëjtën kohë, ngarkesa në "këmbët" rritet - në fund të fundit, STEP duhet të lëshohet më shpesh. Unë personalisht nuk di për ndonjë problem kur punoj në 1/16, por kur ekziston dëshira për të kaluar plotësisht në 1/32, tashmë mund të lindë një mungesë e performancës "mega". TMC2100 veçohet këtu. Këta janë drejtuesit që marrin sinjalin STEP me një frekuencë si për 1/16, dhe vetë "shtohen" në 1/256. Rezultati është funksionimi i qetë, i heshtur, por jo pa të metat e tij. Së pari, modulet TMC2100 janë të shtrenjta. Së dyti, unë personalisht (në një CoreXY të bërë në shtëpi të quajtur Kubocore) kam probleme me këta drejtues në formën e hapave të kapërcyer (në përputhje me rrethanat, dështimi i pozicionimit) në përshpejtimet mbi 2000 - ky nuk është rasti me DRV8825.

Për ta përmbledhur me tre fjalë: çdo drejtues kërkon dy këmbë mikrokontrollues për të vendosur drejtimin dhe për të prodhuar një puls mikrohap. Hyrja e aktivizimit të drejtuesit është zakonisht e zakonshme për të gjitha akset - ka vetëm një buton për të fikur motorët në Repetier-Host. Microstepping është i mirë për sa i përket butësisë së lëvizjes dhe luftimit të rezonancave dhe dridhjeve. Kufizimi maksimal i rrymës së motorit duhet të rregullohet duke përdorur rezistorët shkurtues në modulet e drejtuesit. Nëse rryma tejkalohet, do të kemi ngrohje të tepërt të drejtuesve dhe motorëve; nëse rryma është e pamjaftueshme, hapat do të anashkalohen.

Spotykach

RepRap nuk jep komente për pozicionin. Kjo do të thotë, programi i kontrolluesit të kontrollit nuk e di se ku ndodhen aktualisht pjesët lëvizëse të printerit. E çuditshme, sigurisht. Por me mekanikë direkte dhe cilësime normale funksionon. Përpara se të fillojë printimi, printeri zhvendos gjithçka që mundet në pozicionin fillestar dhe më pas fillon prej tij në të gjitha lëvizjet. Pra, fenomeni i keq i kapërcimit të hapave. Kontrolluesi lëshon impulse tek drejtuesi, shoferi përpiqet të rrotullojë rotorin. Por nëse ka ngarkesë të tepërt (ose rrymë të pamjaftueshme), ndodh një "rikthim" - rotori fillon të kthehet, dhe më pas kthehet në pozicionin e tij origjinal. Nëse kjo ndodh në boshtin X ose Y, marrim një zhvendosje të shtresës. Në boshtin Z, printeri fillon të "njollosë" shtresën tjetër në atë të mëparshme, gjithashtu asgjë e mirë. Shpesh ndodh një kapërcim në ekstruder (për shkak të një grykë të bllokuar, ushqim të tepërt, temperaturë të pamjaftueshme, distancë shumë të vogël nga tavolina kur fillon printimi), atëherë kemi shtresa pjesërisht ose plotësisht të paprintuara.

Mënyra se si shfaqet kapërcimi i hapave është relativisht i qartë. Pse po ndodh kjo? Këtu janë arsyet kryesore:

1. Shumë ngarkesë. Për shembull, një rrip i shtrënguar. Ose udhëzues të anuar. Ose kushinetat "të vdekura".

2. Inercia. Për të përshpejtuar ose ngadalësuar shpejt një objekt të rëndë, duhet të shpenzoni më shumë përpjekje sesa kur ndryshoni shpejtësinë pa probleme. Prandaj, kombinimi i përshpejtimeve të larta me një karrocë të rëndë (ose tavolinë) mund të shkaktojë kapërcim të hapave gjatë një nisjeje të mprehtë.

3. Cilësim i gabuar aktual i drejtuesit.

Pika e fundit është përgjithësisht një temë për një artikull të veçantë. Me pak fjalë, çdo motor stepper ka një parametër të quajtur rrymë nominale. Për motorët e zakonshëm është në intervalin 1.2 - 1.8 A. Pra, me një kufizim të tillë aktual, gjithçka duhet të funksionojë mirë për ju. Nëse jo, atëherë motorët janë të mbingarkuar. Nëse nuk ka hapa të anashkaluar me një kufi më të ulët, në përgjithësi është mirë. Kur rryma zvogëlohet në lidhje me vlerën nominale, ngrohja e drejtuesve (dhe ata mund të mbinxehen) dhe motorët zvogëlohet (më shumë se 80 gradë nuk rekomandohet), plus vëllimi i "këngës" stepper zvogëlohet.

Pjesa 3. Ethet.

Në pjesën e parë të serisë, fola për mikrokontrolluesit e vegjël, të dobët 8-bit Atmel të arkitekturës AVR, veçanërisht Mega 2560, i cili "sundon" shumicën e printerëve 3D amatorë. Pjesa e dytë i kushtohet kontrollit të motorëve stepper. Tani - në lidhje me pajisjet e ngrohjes.

Thelbi i FDM (modelimi i depozitimit të shkrirë, marka tregtare Stratasys, askujt nuk i intereson zakonisht, por njerëzit e zgjuar dolën me FFF - fabrikimin e fijeve të shkrirë) në shkrirjen shtresë-për-shtresë të filamentit. Depozitimi ndodh si më poshtë: filamenti duhet të shkrihet në një zonë të caktuar të nxehtësisë, dhe shkrirja, e shtyrë nga pjesa e ngurtë e shufrës, shtrydhet përmes grykës. Kur koka e printimit lëviz, filamenti nxirret njëkohësisht dhe zbutet në shtresën e mëparshme deri në fund të hundës.

Duket se gjithçka është e thjeshtë. Ftojmë pjesën e sipërme të tubit të barrierës termike dhe ngrohim pjesën e poshtme, dhe gjithçka është mirë. Por ka një nuancë. Është e nevojshme të ruhet temperatura e nxehtësisë me saktësi të mirë, në mënyrë që të ndryshojë vetëm brenda kufijve të vegjël. Përndryshe, do të kemi një efekt të pakëndshëm - disa nga shtresat shtypen në një temperaturë më të ulët (filamenti është më viskoz), disa në një temperaturë më të lartë (më shumë lëng), dhe rezultati duket si lëkundje Z. Dhe tani, ne jemi përballur me pyetjen e plotë të stabilizimit të temperaturës së ngrohësit, i cili ka shumë pak inerci - për shkak të kapacitetit të tij të ulët të nxehtësisë, çdo "teshtitje" të jashtme (draft, ventilator, kushedi çfarë tjetër) ose gabim kontrolli. çon në çast në një ndryshim të dukshëm të temperaturës.

Këtu po hyjmë në sallat e një disipline të quajtur TAU (teoria e kontrollit automatik). Jo saktësisht specialiteti im (specialist i IT-së, por u diplomua në departamentin e sistemeve të kontrollit të automatizuar), por kishim një kurs si ky, me një mësues që tregonte rrëshqitje në një projektor dhe periodikisht çmendej pas tyre me komente: "Oh, i besova këta studentë për t'i përkthyer leksionet në formë elektronike, ata janë këtu ata vendosin bllokime të tilla, mirë, nuk ka problem, do ta kuptoni. Mirë, mënjanë kujtimet lirike, le t'i përshëndes kontrolluesin PID.

Unë rekomandoj shumë të lexoni artikullin, është shkruar mjaft qartë për rregullimin e PID. Për ta thjeshtuar plotësisht, fotografia duket kështu: ne kemi një vlerë të caktuar të temperaturës së synuar. Dhe me një frekuencë të caktuar marrim vlerën aktuale të temperaturës dhe duhet të lëshojmë një veprim kontrolli për të zvogëluar gabimin - ndryshimin midis vlerës aktuale dhe objektivit. Veprimi i kontrollit në këtë rast është një sinjal PWM në portën e transistorit me efekt në terren (mosfet) të ngrohësit. Nga 0 në 255 "papagall", ku 255 është fuqia maksimale. Për ata që nuk e dinë se çfarë është PWM, është përshkrimi më i thjeshtë i fenomenit.

Kështu që. Çdo "cikël" i punës me ngrohësin, duhet të marrim një vendim për daljen nga 0 në 255. Po, thjesht mund ta ndezim ose fikim ngrohësin pa u shqetësuar me PWM. Le të themi se temperatura është mbi 210 gradë - ne nuk e ndezim atë. Nën 200 - ndizeni. Vetëm në rastin e një ngrohës të nxehtësisë, një përhapje e tillë nuk do të na përshtatet; do të duhet të rrisim frekuencën e "cikleve" të funksionimit, dhe këto janë ndërprerje shtesë, puna e ADC gjithashtu nuk është falas, dhe ne kanë burime kompjuterike jashtëzakonisht të kufizuara. Në përgjithësi, ne duhet të menaxhojmë më saktë. Prandaj kontrolli PID. P - proporcional, I - integral, D - diferencial. Komponenti proporcional është përgjegjës për përgjigjen "direkte" ndaj devijimit, komponenti integral është përgjegjës për gabimin e akumuluar dhe komponenti diferencial është përgjegjës për përpunimin e shkallës së ndryshimit të gabimit.

Për ta thënë edhe më thjeshtë, kontrolluesi PID lëshon një veprim kontrolli në varësi të devijimit aktual, duke marrë parasysh "historinë" dhe shkallën e ndryshimit të devijimit. Nuk dëgjoj shpesh për kalibrimin e kontrolluesit PID "marlin", por ekziston një funksion i tillë, si rezultat marrim tre koeficientë (proporcional, integral, diferencial) që na lejojnë të kontrollojmë më saktë ngrohësin tonë, dhe jo një sferik. një në vakum. Të interesuarit mund të lexojnë për kodin M303.

Për të ilustruar inercinë jashtëzakonisht të ulët të hotendit, thjesht fryva mbi të.

Mirë, kjo është për hotend. Të gjithë e kanë atë kur bëhet fjalë për FDM/FFF. Por disa njerëz e pëlqejnë atë të nxehtë, dhe kështu lind tavolina e madhe dhe e tmerrshme e ngrohjes, djegia e mosfeteve dhe rampave. Nga pikëpamja elektronike, gjithçka është më e ndërlikuar me të sesa me një hotend - fuqia është relativisht e madhe. Por nga pikëpamja e kontrollit automatik është më e thjeshtë - sistemi është më inert, dhe amplituda e lejuar e devijimit është më e lartë. Prandaj, për të kursyer burimet kompjuterike, tabela zakonisht kontrollohet sipas parimit bang-bang ("bang-bang"); Unë e përshkrova këtë qasje më lart. Derisa temperatura të arrijë maksimumin, ngroheni deri në 100%. Më pas lëreni të ftohet në një minimum të pranueshëm dhe ngroheni përsëri. Unë gjithashtu vërej se kur lidhni një tryezë të nxehtë përmes një stafete elektromekanike (dhe kjo shpesh bëhet për të "shkarkuar" mosfet), vetëm bang-bang është një opsion i pranueshëm; nuk ka nevojë të PWM stafetë.

Sensorët

Së fundi, për termistorët dhe termoçiftet. Termistori ndryshon rezistencën e tij në varësi të temperaturës, karakterizohet nga një rezistencë nominale në 25 gradë dhe një koeficient të temperaturës. Në fakt, pajisja është jolineare, dhe në të njëjtin "marlin" ka tabela për konvertimin e të dhënave të marra nga termistori në temperaturë. Thermociple është një mysafir i rrallë në RepRap, por ai haset. Parimi i funksionimit është i ndryshëm, termoelementi është një burim i EMF. Epo, domethënë, prodhon një tension të caktuar, vlera e të cilit varet nga temperatura. Nuk lidhet drejtpërdrejt me RAMPS dhe bordet e ngjashme, por ekzistojnë adaptorë aktivë. Është interesante që Marlin ofron edhe tavolina për termometra me rezistencë metalike (platin). Kjo nuk është një gjë aq e rrallë në automatizimin industrial, por nuk e di nëse ndodh "e gjallë" në RepRap.

Pjesa 4. Uniteti.

Një printer 3D që funksionon sipas parimit FDM/FFF në thelb përbëhet nga tre pjesë: mekanika (lëvizja e diçkaje në hapësirë), pajisjet ngrohëse dhe elektronika që kontrollojnë të gjitha këto.

Në terma të përgjithshëm, unë kam përshkruar tashmë se si funksionon secila prej këtyre pjesëve, dhe tani do të përpiqem të spekuloj mbi temën "si është mbledhur në një pajisje". E rëndësishme: Unë do të përshkruaj shumë nga këndvështrimi i një mjeshtri të bërë në shtëpi, i cili nuk është i pajisur me makineri të përpunimit të drurit ose metaleve dhe punon me një çekiç, stërvitje dhe sharrë hekuri. Dhe gjithashtu, në mënyrë që të mos përhapet shumë hollë, kryesisht rreth "standard" RepRap - një ekstruder, zonë printimi në rajonin 200x200 mm.

Më pak variabël

E3D V6 origjinale dhe çmimi i tij shumë i keq.

Do të filloj me ngrohje; nuk ka shumë opsione të njohura këtu. Sot, hotend-i më i zakonshëm në mesin e DIYers është hotend-i E3D.

Më saktësisht, klonet e saj kineze janë të një cilësie shumë lundruese. Unë nuk do të flas për dhimbjet e lustrimit të një pengese tërësisht metalike ose përdorimit të një tubi Bowden "në grykë" - kjo është një disiplinë më vete. Nga përvoja personale, një pengesë e mirë metalike funksionon shkëlqyeshëm me ABS dhe PLA, pa asnjë thyerje të vetme. Një pengesë e keqe metalike funksionon normalisht me ABS dhe funksionon në mënyrë të neveritshme (deri në "në asnjë mënyrë" - me PLA), dhe në këtë rast mund të jetë më e lehtë të instaloni një pengesë termike po aq të keqe, por me një futje Teflon.

Në përgjithësi, E3D janë shumë të përshtatshëm - mund të eksperimentoni si me barriera termike ashtu edhe me ngrohës - janë të disponueshëm si "të vegjël" dhe "Vullkan" (për hundë të trasha dhe printim të shpejtë brutal). Gjithashtu një ndarje e kushtëzuar, meqë ra fjala. Tani përdor Volcano me një grykë 0.4. Dhe disa njerëz shpikin një tufë ndarëse dhe punojnë në heshtje me grykë të shkurtër nga një E3D i rregullt.

Programi minimal është blerja e një komplete standarde kineze "E3D v6 + ngrohës + grup grykash + ftohës". Epo, unë rekomandoj që menjëherë të paketoni një paketë me barriera të ndryshme termike, në mënyrë që kur bëhet fjalë për këtë, të mos prisni për paketën tjetër.

Ngrohësi i dytë nuk është një nxehtësi e dytë (edhe pse është gjithashtu e mirë, por le të mos zhytemi në të), por një tryezë. Ju mund ta llogaritni veten midis kalorësve të tryezës së ftohtë dhe të mos ngrini fare çështjen e ngrohjes së poshtme - po, atëherë zgjedhja e filamentit është ngushtuar, do të duhet të mendoni pak për fiksimin e sigurt të modelit në tryezë, por atëherë nuk do të mësoni kurrë për terminalet e djegur RAMPS, marrëdhëniet e thella me telat e hollë dhe defektin e printimit të këmbës së Elefantit. Mirë, le të kemi akoma një ngrohës. Dy opsione të njohura janë bërë prej tekstil me fije qelqi dhe alumini.

E para është e thjeshtë, e lirë, por e shtrembër dhe "e lëngshme"; kërkon fiksim normal në një strukturë të ngurtë dhe xhami të lëmuar sipër. Së dyti

- në thelb i njëjti bord qark i printuar, vetëm nënshtresa është alumini. Ngurtësi e mirë e natyrshme, ngrohje uniforme, por kushton më shumë.

Një pengesë jo e dukshme e një tavoline alumini është kur kinezët ngjitin dobët tela të hollë në të. Zëvendësimi i telave në një tavolinë tekstoliti është i lehtë nëse keni aftësi bazë të saldimit. Por bashkimi i 2.5 katrorëve në gjurmët e një bordi alumini është një detyrë e avancuar, duke marrë parasysh përçueshmërinë e shkëlqyer termike të këtij metali. Kam përdorur një hekur saldimi të fuqishëm (i cili ka një dorezë druri dhe një majë gishti) dhe më është dashur të telefonoj një stacion saldimi me ajër të nxehtë për të ndihmuar.

Më interesantja

Pjesa më e mirë është zgjedhja e kinematografisë. Në paragrafin e parë, unë përmenda në mënyrë të paqartë mekanikën si një mjet për të "lëvizur diçka në hapësirë". Tani, tani është koha për të kuptuar se çfarë të lëvizni dhe ku. Në përgjithësi, ne duhet të marrim tre shkallë lirie. Dhe ju mund të lëvizni kokën e printimit dhe tabelën me pjesën, pra të gjithë shumëllojshmërinë. Ka dizajne radikale me një tabelë fikse (printera delta), ka përpjekje për të përdorur dizajne të makinave bluarëse (tabela XY dhe kokë Z) dhe ka perversione të përgjithshme (printera polare ose mekanika SCARA të huazuar nga robotika). Për gjithë këtë kaos mund të flasim për një kohë të gjatë. Pra, do të kufizohem në dy skema.

"Pryusha"

Portali XZ dhe tabela Y. Politikisht korrekte, unë do ta quaj këtë skemë "të merituar". Gjithçka është pak a shumë e qartë, është zbatuar njëqind herë, është përfunduar, modifikuar, vënë në shina dhe është shkallëzuar në përmasa.

Ideja e përgjithshme është kjo: ekziston një shkronjë "P", përgjatë këmbëve të së cilës kalon një shirit tërthor, i drejtuar nga dy motorë të sinkronizuar duke përdorur një transmetim "arrë me vidë" (një modifikim i rrallë - me rripa). Një motor varet në shiritin, i cili e tërheq karrocën majtas dhe djathtas me një rrip. Shkalla e tretë e lirisë është një tavolinë që lëviz përpara dhe mbrapa. Ka avantazhe të dizajnit, për shembull, ai është studiuar gjerësisht ose thjeshtësi ekstreme në zbatimin e artizanatit nga materialet e skrapit. Disavantazhet janë gjithashtu të njohura - problemi i sinkronizimit të motorëve Z, varësia e cilësisë së printimit nga dy kunja, të cilat duhet të jenë pak a shumë identike, është e vështirë të përshpejtohet në shpejtësi të larta (pasi lëvizja e tabelës inerciale relativisht të rëndë).

Z-tabela

Kur printoni, koordinata Z ndryshon më ngadalë dhe vetëm në një drejtim. Pra, ne do ta lëvizim tabelën vertikalisht. Tani duhet të kuptojmë se si të lëvizim kokën e printimit në një plan. Ekziston një zgjidhje për problemin "kokë më kokë" - në thelb. marrim portalin "pryushi", e vendosim në anën e tij, zëvendësojmë kunjat me një rrip (dhe heqim motorin shtesë, duke e zëvendësuar me një ingranazh), rrotullojmë hotendin 90 gradë, voila, marrim diçka si një replikator MakerBot ( jo gjenerata e fundit).

Si mund të përmirësohet ndryshe kjo skemë? Është e nevojshme të arrihet një masë minimale e pjesëve lëvizëse. Nëse braktisim ekstruderin e drejtpërdrejtë dhe ushqejmë filamentin përmes tubit, do të ketë akoma një motor X që duhet të rrotullohet më kot përgjatë udhëzuesve. Dhe këtu hyn në lojë zgjuarsia e vërtetë inxhinierike. Në holandisht duket si një tufë boshtesh dhe rripash në një kuti të quajtur Ultimaker. Dizajni është rafinuar në një nivel të tillë që shumë e konsiderojnë Ultimaker si printerin më të mirë 3D të desktopit.

Por ka zgjidhje më të thjeshta inxhinierike. Për shembull, H-Bot. Dy motorë fiks, një rrip i gjatë, një grusht rrotullash. Dhe kjo gjë ju lejon të lëvizni karrocën në aeroplanin XY duke rrotulluar motorët në një ose drejtime të ndryshme. E bukur. Në praktikë, ai vendos kërkesa të shtuara për ngurtësinë strukturore, gjë që e ndërlikon disi prodhimin e shkrepseve dhe lisave, veçanërisht kur përdoren kushineta prej druri.

Një skemë më komplekse, me dy rripa dhe një tufë më të madhe rrotullash - CoreXY. Unë mendoj se alternativa më e mirë është ta zbatoni atë kur tashmë keni mbledhur një "gjevrek" tuajin ose kinez, por kruarja krijuese nuk është qetësuar. Mund të bëhet nga kompensatë, profile alumini, stole dhe pjesë të tjera të panevojshme të mobiljeve. Rezultati është i ngjashëm në funksionim me H-Bot, por është më pak i prirur ndaj bllokimit dhe përdredhjes së kornizës në bririn e dashit.

Elektronikë

Nëse keni nevojë të kurseni para, atëherë Mega+RAMPS i prodhuar në Kinë është thjesht përtej konkurrencës. Nëse nuk keni shumë njohuri në elektronikë dhe elektronikë dhe jeni pak nervoz, atëherë është më mirë të shikoni drejt pllakave më të shtrenjta, por të punuara mirë nga Makerbase ose Geeetech.

Problemet kryesore të sanduiçit në formën e transistorëve të daljes "të gabuar" dhe fuqizimit të të gjithë fermës kolektive me pesë volt përmes stabilizatorit në tabelën Arduino janë kuruar atje. Nëse flasim për opsione krejtësisht alternative, atëherë po pres mundësinë për të blerë një tabelë LPC1768, për shembull, të njëjtin MKS SBase dhe të argëtohem me firmware ARM 32-bit dhe Smoothieware. Dhe në të njëjtën kohë, po studioj me kohë firmware-in e Teacup në lidhje me Arduino Nano dhe Nanoheart.

Për DIYer

Epo, le të themi se keni vendosur të ndërtoni biçikletën tuaj. Unë nuk shoh asgjë të keqe në këtë.

Në përgjithësi, ju duhet të filloni nga aftësitë tuaja financiare dhe çfarë mund të gjeni në garazh ose bodrum. Dhe gjithashtu në praninë ose mungesën e aksesit në makina dhe rrezen e lakimit të duarve. Përafërsisht, ekziston një mundësi për të shpenzuar 5 mijë rubla - në rregull, ne do të kënaqemi me minimumin e thjeshtë. Mbi dhjetë tashmë mund të egërsosh pak, dhe afrimi i buxhetit në 20 mijë ju çliron shumë duart. Sigurisht, mundësia për të blerë një grup ndërtimi kinez "pryushi" e bën jetën shumë më të lehtë - mund të kuptoni bazat e printimit 3D dhe të merrni një mjet të shkëlqyeshëm për zhvillimin e një zanati të bërë në shtëpi.

Për më tepër, shumica e pjesëve (motorët, elektronika, një pjesë e mekanikës) do të migrojnë lehtësisht në modelin tjetër. Me pak fjalë, blejmë mbeturina akrilike, e përfundojmë atë në një gjendje normale, printojmë pjesë për printerin tjetër, përdorim atë të mëparshëm për pjesë rezervë, shkumëzohemi, shpëlahemi, përsërisim.

Kjo është ndoshta e gjitha. Mund të ketë dalë pak galop. Por është e vështirë të kuptosh pafundësinë në një mënyrë tjetër brenda kornizës së një materiali rishikues të përgjithshëm. Edhe pse, unë kam dhënë disa lidhje të dobishme për të menduar, kërkuesi do ta gjejë gjithsesi. Pyetjet dhe shtesat janë gjithmonë të mirëseardhura. Epo, po, në të ardhmen e parashikueshme do të ketë një vazhdim - këtë herë në lidhje me zgjidhjet dhe raketat specifike brenda kornizës së projektimit dhe ndërtimit të Kubocore 2.