Šis straipsnis buvo paimtas iš užsienio svetainės ir išverstas aš asmeniškai. Prisidėjo prie šio straipsnio.

Šiame projekte aprašomas labai mažo biudžeto 3D spausdintuvo, kuris daugiausia pagamintas iš perdirbtų elektroninių komponentų, dizainas.

Rezultatas – mažo formato spausdintuvas už mažiau nei 100 USD.

Pirmiausia sužinosime, kaip veikia bendra CNC sistema (surinkimas ir kalibravimas, guoliai, kreiptuvai), o tada išmokysime mašiną reaguoti į G kodo instrukcijas. Po to pridedame nedidelį plastikinį ekstruderį ir duodame komandas plastiko ekstruzijos kalibravimui, vairuotojo galios nustatymui ir kitoms operacijoms, kurios suteiks gyvybės spausdintuvui. Vadovaudamiesi šiomis instrukcijomis gausite nedidelį 3D spausdintuvą, pagamintą iš maždaug 80 % perdirbtų komponentų, o tai suteikia jam didelį potencialą ir padeda žymiai sumažinti išlaidas.

Viena vertus, gausite įvadą į mechaninę inžineriją ir skaitmeninę gamybą, kita vertus, gausite nedidelį 3D spausdintuvą, pagamintą iš pakartotinai panaudotų elektroninių komponentų. Tai turėtų padėti jums įgyti daugiau įgūdžių sprendžiant su elektroninių atliekų šalinimu susijusias problemas.

1 veiksmas: X, Y ir Z.

Reikalingi komponentai:

- 2 standartiniai CD/DVD įrenginiai iš seno kompiuterio.

- 1 diskelių įrenginys.

Šiuos komponentus galime gauti nemokamai, susisiekę su remonto aptarnavimo centru. Norime įsitikinti, kad varikliai, kuriuos naudojame iš diskelių, yra žingsniniai varikliai, o ne nuolatinės srovės varikliai.

2 veiksmas: variklio paruošimas

Komponentai:

3 žingsniniai varikliai iš CD/DVD įrenginių.

1 NEMA 17 žingsninis variklis, ką turėtume nusipirkti. Šio tipo variklius naudojame plastikiniam ekstruderiui, kur reikia daug jėgos, reikalingos plastikiniam siūlui tvarkyti.

CNC elektronika: PLATFORMOS arba RepRap Gen 6/7. Svarbu, kad galime naudoti Sprinter/Marlin Open Firmware. Šiame pavyzdyje naudojame „RepRap Gen6“ elektroniką, tačiau galite pasirinkti pagal kainą ir prieinamumą.

Kompiuterio maitinimo šaltinis.

Kabeliai, lizdas, termiškai susitraukiantys vamzdeliai.

Pirmas dalykas, kurį norime padaryti, tai kai pasakysime žingsninius variklius, galime prie jų lituoti laidus. Šiuo atveju turime 4 laidus, kuriems turime išlaikyti atitinkamą spalvų seką (aprašyta duomenų lape).

Žingsninių variklių specifikacijos CD/DVD diskas: Atsisiųsti. .

NEMA 17 žingsninio variklio specifikacija: parsisiųsti. .

3 veiksmas: paruoškite maitinimo šaltinį

Kitas žingsnis – paruošti galią, kad galėtume ją panaudoti mūsų projektui. Pirmiausia du laidus sujungiame vienas su kitu (kaip parodyta paveikslėlyje), kad iš jungiklio į stovą būtų tiesioginė maitinimas. Po to mes pasirenkame vieną geltoną (12V) ir vieną juodą laidą (GND), kad maitintų valdiklį.

4 veiksmas: patikrinkite variklius ir Arduino IDE programą

Dabar tikrinsime variklius. Norėdami tai padaryti, turime atsisiųsti Arduino IDE (fizinę skaičiavimo aplinką), kurią galite rasti adresu: http://arduino.cc/en/Main/Software.

Turime atsisiųsti ir įdiegti Arduino 23 versiją.

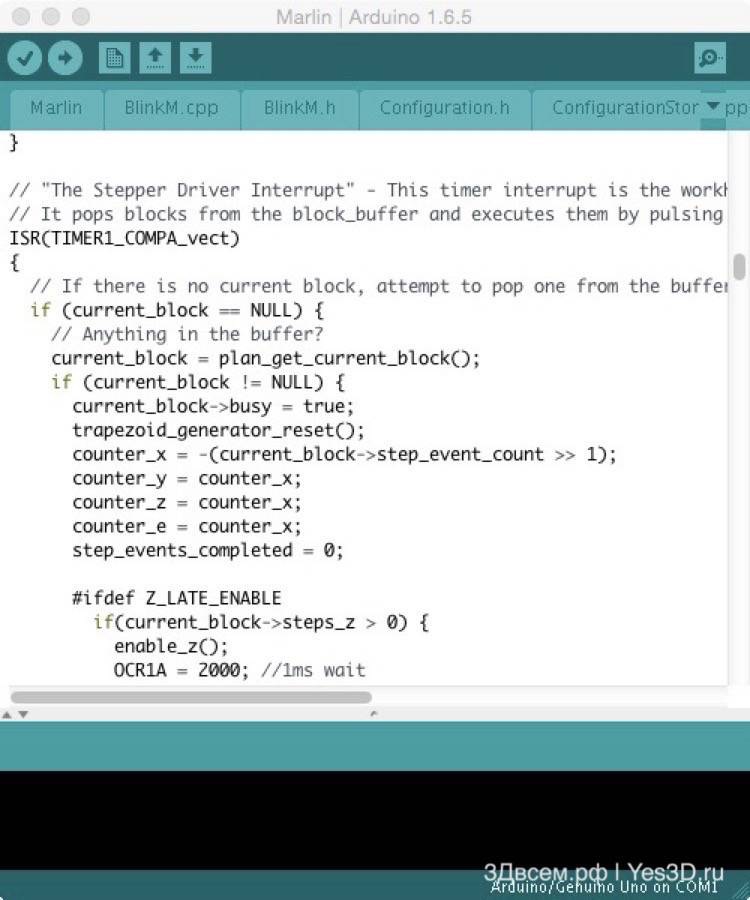

Po to turime atsisiųsti programinę-aparatinę įrangą. Pasirinkome Marlin, kuri jau sukonfigūruota ir kurią Marlin gali atsisiųsti: Atsisiųsti. .

Įdiegę Arduino, savo kompiuterį prijungsime prie Ramp/Sanguino/Gen6-7 CNC valdiklio per USB kabelį, pasirinksime atitinkamą nuoseklųjį prievadą, esantį Arduino IDE įrankiais / nuoseklųjį prievadą, o valdiklio tipą pasirinksime plokštės įrankiais. ( Rampos (Arduino Mega 2560), Sanguinololu/Gen6 (Sanguino W/ATmega644P – Sanguino turi būti sumontuotas Arduino viduje)).

Pagrindinis parametro paaiškinimas, visi konfigūracijos parametrai yra Configuration.h faile:

Arduino aplinkoje atidarysime programinę-aparatinę įrangą, jau turime atsisiųstą /Sketchbook/Marlin failą ir pamatysime konfigūracijos parinktis prieš atsisiųsdami programinę įrangą į savo valdiklį.

1) #define Motherboard 3, pagal tikrąją mūsų naudojamą aparatinę įrangą (1.3 arba 1.4 rampos = 33, Gen6 = 5, ...).

2) 7 termistorius, „RepRappro“ naudoja „Honeywell 100k“.

3) PID – ši vertė daro mūsų lazerį stabilesnį temperatūros atžvilgiu.

4) Žingsnis po vieną, tai labai svarbus dalykas norint sukonfigūruoti bet kurį valdiklį (9 veiksmas)

5 veiksmas: spausdintuvas. Kompiuterio valdymas.

Spausdintuvo valdymas per kompiuterį.

Programinė įranga: yra įvairių, laisvai prieinamų programų, kurios leidžia mums bendrauti ir valdyti spausdintuvą (Pronterface, Repetier, ...), mes naudojame Repetier pagrindinį kompiuterį, kurį galite atsisiųsti iš http://www.repetier.com/. Tai lengva montuoti ir derinti sluoksnius. Smulkintuvas yra programinės įrangos dalis, kuri sukuria objekto, kurį norime spausdinti, sekcijų seką, susieja šias dalis su sluoksniais ir generuoja įrenginio G kodą. Pjūvius galima reguliuoti naudojant tokius parametrus kaip sluoksnio aukštis, spausdinimo greitis, užpildymas ir kiti, svarbūs spausdinimo kokybei.

Įprastas pjaustytuvo konfigūracijas rasite šiose nuorodose:

- Skeinforge konfigūracija: http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

- Slic3r konfigūracija: http://manual.slic3r.org/

Mūsų atveju turime spausdintuvo profilio konfigūraciją Skeinforge, kurią galima integruoti į priimančios rašymo galvutės programinę įrangą.

6 veiksmas: sureguliuokite srovę ir intensyvumą

Dabar esame pasirengę išbandyti spausdintuvo variklius. Sujunkite kompiuterį ir mašinos valdiklį USB kabeliu (varikliai turi būti prijungti prie atitinkamų lizdų). Paleiskite „Repetier“ prieglobą ir suaktyvinkite ryšį tarp programinės įrangos ir valdiklio, pasirinkdami atitinkamą nuoseklųjį prievadą. Jei prijungimas bus sėkmingas, prijungtus variklius galėsite valdyti naudodami rankinį valdymą dešinėje.

Kad varikliai neperkaistų reguliariai naudojant, sureguliuosime srovę taip, kad kiekvienas variklis galėtų gauti tolygią apkrovą.

Norėdami tai padaryti, prijungsime tik vieną variklį. Kartosime šią operaciją kiekvienai ašiai. Tam mums reikia multimetro, nuosekliai pritvirtinto tarp maitinimo šaltinio ir valdiklio. Multimetras turi būti nustatytas į stiprintuvo (srovės) režimą – žr.

Tada vėl prijungsime valdiklį prie kompiuterio, įjungsime ir išmatuosime srovę naudodami multimetrą. Kai rankiniu būdu suaktyvinome variklį per „Repetier“ sąsają, srovė turi padidėti tam tikru miliamperų skaičiumi (tai yra srovė, norint suaktyvinti žingsninį variklį). Kiekvienai ašiai srovė šiek tiek skiriasi, priklausomai nuo variklio žingsnio. Turėsite sureguliuoti mažą potenciometrą, kad galėtumėte valdyti žingsnių intervalą ir nustatyti kiekvienos ašies srovės ribą pagal šias valdymo vertes:

Plokštė praleidžia apie 80 mA srovę

X ir Y ašių žingsniuotojams pritaikysime 200 mA srovę.

400 mA Z ašiai, to reikia dėl didesnės galios, reikalingos rašymo galvutei pakelti.

400 mA ekstruderio varikliui maitinti, nes jis yra didelės srovės vartotojas.

7 veiksmas: sukurkite struktūros mašiną

Šioje nuorodoje rasite reikiamus šablonus lazeriams, kurie išpjauna dalis. Naudojome 5 mm storio akrilo plokštes, tačiau galima naudoti ir kitas medžiagas, tokias kaip mediena, priklausomai nuo prieinamumo ir kainos.

Lazerio nustatymai ir Auto Cad programos pavyzdžiai: Atsisiųsti. .

Rėmo konstrukcija leidžia statyti mašiną be klijų: visos dalys surenkamos naudojant mechanines jungtis ir varžtus. Prieš lazeriu išpjaudami rėmo dalis, įsitikinkite, kad variklis gerai pritvirtintas CD/DVD įrenginyje. Turėsite išmatuoti ir modifikuoti CAD šablono skylutes.

8 veiksmas: sukalibruokite X, Y ir Z ašis

Nors atsisiųsta Marlin programinė įranga jau turi standartinį ašies skiriamosios gebos kalibravimą, turėsite atlikti šį veiksmą, jei norite tiksliai sureguliuoti spausdintuvą. Čia jums bus pasakyta apie mikroprogramas, kurios leidžia nustatyti lazerio žingsnį iki milimetro; jūsų aparatui iš tikrųjų reikia šių tikslių nustatymų. Ši vertė priklauso nuo jūsų variklio žingsnių ir ašių judančių strypų sriegio dydžio. Tai darydami įsitikinsime, kad mašinos judėjimas iš tikrųjų atitinka atstumus G-kode.

Šios žinios leis patiems susikonstruoti CNC stakles, nepriklausomai nuo komponentų tipų ir dydžių.

Šiuo atveju X, Y ir Z turi tuos pačius srieginius strypus, todėl jų kalibravimo vertės bus vienodos (kai kurios gali skirtis, jei skirtingoms ašims naudojate skirtingus komponentus).

- Skriemulio spindulys.

- Žingsniai per vieną mūsų žingsninio variklio apsisukimą.

Mikro žingsnio parametrai (mūsų atveju 1/16, o tai reiškia, kad per vieną signalo laikrodžio ciklą įvykdoma tik 1/16 žingsnio, suteikiant sistemai didesnį tikslumą).

Šią reikšmę nustatome programinėje aparatinėje programoje ( žingsninis milimetras).

Z ašiai:

Naudodami valdiklio (Repetier) sąsają sukonfigūruojame Z ašį, kuri leidžia judėti tam tikru atstumu ir išmatuoti tikrąjį poslinkį.

Pavyzdžiui, liepsime pajudėti 10 mm ir išmatuoti 37,4 mm poslinkį.

Programinėje įrangoje yra N žingsnių skaičius, apibrėžtas žingsnių milimetru (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

N = N * 10 / 37,4

Nauja vertė turėtų būti 682,67.

Tai kartojame 3 ar 4 kartus, perkompiliuodami ir įkeldami valdiklio programinę įrangą, gauname didesnį tikslumą.

Šiame projekte nenaudojome galutinių nustatymų, kad mašina būtų tikslesnė, tačiau juos galima lengvai įtraukti į programinę-aparatinę įrangą ir ji bus mums paruošta.

Esame pasiruošę pirmam bandymui, tušinuku galime patikrinti, ar brėžinyje yra teisingi atstumai.

Tiesioginę pavarą surinksime taip, kaip parodyta paveikslėlyje, prie pagrindinio rėmo pritvirtindami žingsninį variklį.

Kalibravimui plastiko srautas turi atitikti plastikinio sriegio gabalėlį ir atstumą (pvz., 100 mm), uždėkite juostos gabalėlį. Tada eikite į Repetier Software ir spustelėkite Extrud 100mm, real distance ir pakartokite 9 veiksmą (operacija).

10 veiksmas: spausdinkite pirmąjį objektą

Dabar prietaisas turėtų būti paruoštas pirmajam bandymui. Mūsų ekstruderyje naudojamas 1,75 mm skersmens plastikinis siūlas, kuris yra lengviau išspaudžiamas ir lankstesnis nei standartinis 3 mm skersmens. Naudosime PLA plastiką, kuris yra biologinis plastikas ir turi tam tikrą pranašumą prieš ABS: lydosi žemesnėje temperatūroje, todėl spausdinti lengviau.

Dabar „Repetier“ suaktyviname „Skeinforge“ pjaustymui prieinamą profilio pjaustymą. Parsisiųsti .

Spausdintuvu atspausdiname nedidelį kalibravimo kubą (10x10x10mm), jis atspausdins labai greitai ir galėsime aptikti konfigūracijos problemas bei variklio žingsnio praradimą patikrinę realų atspausdinto kubo dydį.

Taigi, norėdami pradėti spausdinti, atidarykite STL modelį ir supjaustykite jį naudodami standartinį profilį (arba tą, kurį atsisiuntėte) iš „Skeinforge“ pjovimo: pamatysime supjaustyto objekto vaizdą ir atitinkamą G kodą. Įkaitiname ekstruderį ir jam pasiekus plastiko lydymosi temperatūrą (190-210C priklausomai nuo plastiko markės) išspaudžiame tam tikrą medžiagą (ekstruzijos presą), kad pamatytume, ar viskas veikia tinkamai.

Mes nustatome pradinę padėtį ekstruzijos galvutės atžvilgiu (x = 0, y = 0, z = 0) ir kaip separatorių naudojame popierių; galvutė turi būti kuo arčiau popieriaus, bet jo neliesti. Tai bus pradinė ekstruzijos galvutės padėtis. Iš ten galime pradėti spausdinti.

Kaip paaiškėjo, yra daugybė kūno modifikacijų. Tai galite lengvai patikrinti „RepRap WiKi“ puslapiuose. Prieš galutinį pasirinkimą turėjome išsikelti tokias užduotis – kuo labiau sumažinti 3D spausdintuvu atspausdinamų dalių skaičių ir pagaminti korpusą iš nebrangių medžiagų, kurių yra mūsų šalyje. Pasirinkimas krito ant Reprap Prusa i3. Man atrodė, kad ši parinktis turi gana didelį būsimos mašinos korpuso konstrukcinį stiprumą. Tačiau autoriaus svetainė siūlo rinkinį iš MDF. Nusprendžiau pabandyti įgyvendinti idėją iš 6mm storio dibondo. Pasiknaisiojusi po tinklą pagaliau gavau piešinius. Prieš užsakydamas sukonstruojau visų dalių 3D modelius ir bandžiau juos surinkti. Mano nuostabai, sužinojau, kad ne visos dalys tinkamai sutampa.

DĖLŲ ATNAUJINIMAS

Kadangi taip atsitiko, visą kitą savaitę perdariau dalių brėžinius. Detalės pagamintos atsižvelgiant į pjovimą lazeriu. Norėdamas pagaminti prototipą, nusprendžiau padaryti skyles didesnių plokščių sujungimui tik gaisro atveju. Taip pat pastebėjau, kad stalo laikiklis yra gana menkas. Dėl šios priežasties turėjome padaryti jį šiek tiek masyvesnį. Kadangi pats neturiu galimybės spausdinti plastikinių detalių, prieš siunčiant rėmo detales gamybai buvo nuspręsta patikrinti jų suderinamumą su atspausdintomis dalimis, kurios buvo pasirinktos.

Kas atsitiko, galite pamatyti aukščiau esančiame paveikslėlyje. Surinkimas nubraižytas - galite pradėti pirkti medžiagą.

IEŠKOJAME MEDŽIAGOS

Šiame darbo etape manęs laukė pirmasis nusivylimas! Tris dienas skambinau tiekėjams. Bet aš negalėjau rasti suplanuoto 6 mm storio dibondo - arba „ne sezono metu“, arba jie neturi tokio storio. Turėjau galvoti apie perėjimą prie kitos medžiagos. Pasirinkimas krito ant polistirolo ir monolitinio polikarbonato. Abi pozicijos taip pat pasirodė sunkiai pasiekiamos... Tuo pačiu polikarbonatas pasirodė tinkamesnis pagal stiprumą. Bet ir brangesnis. Galų gale su dideliu vargu pavyko nusipirkti balto polistirolo lakštą 6 mm. Ir vėl teko grįžti prie kompiuterio redaguoti brėžinius. Kadangi lakštas polistirenas turi blizgų paviršių tik vienoje pusėje, tai detalių sąrašą išplėčiau - vietoj kokių dviejų vienodų dalių teko daryti du veidrodinius vaizdus. Kad blizgus paviršius būtų išorėje.

GAMYBA

Paieškos sistema grąžino didžiulę krūvą lazeriu pjovimo įmonių. Tačiau tik nedaugelis buvo pasirengę imtis pjaustyti polistireną. Ir šie padaliniai nenorėjo susidoroti su mano nedideliu užsakymu! Užburtas ratas – norint užsisakyti didelę partiją, reikia pagaminti prototipą. O prototipe per mažai pjovimo... Perėjus per savo senuosius tiekėjus, pagaliau pavyko įtikinti lazerių specialistus pabandyti pjaustyti mano detales. Ten buvo visa jūra džiaugsmo... Ir kaip vėliau paaiškėjo, tai buvo veltui! Po savaitės bandymo vis tiek neradau pjovimo režimo - arba kraštas išsilydo, arba gavosi tiesiogine prasme banguota pjovimo linija. Dėl to, praradęs viltį pasigaminti savo komplektą su lazeriu, kreipiausi į CNC frezavimo stakles. Tuo pačiu aiškiai supratau, kad pjaustytuvas ant vidinių kampų tikrai paliks spindulius, kuriuos vėliau teks „sunaikinti“ rankomis. Išsiunčiau užsakymą ir likau ilgai laukti...

RĖMO SURINKIMAS

Atėjo džiaugsminga diena – aš paėmiau savo dalis.  Pjaukite 2 mm skersmens pjaustytuvu. Kaip matote toliau esančioje nuotraukoje, vidiniuose kampuose liko apvalinimų.

Pjaukite 2 mm skersmens pjaustytuvu. Kaip matote toliau esančioje nuotraukoje, vidiniuose kampuose liko apvalinimų.

|

|

|

Paėmiau rankinį peilį, dildę ir pradėjau apdoroti. Kai tik viskas buvo baigta, iškart pradėjau montuoti rėmą. Visos dalys sujungiamos be sunkumų. Tiesa, šiame etape buvo ir klaidų – kol prisukdavau dešinįjį stovą, tingėjau varžtu priveržti kairįjį. Ir per absurdišką nelaimingą atsitikimą jis iškrito iš rėmo griovelių, nukrito ant stalo, paskui ant grindų. Ir, žinoma, maža dalis nulūžo.

Tai nėra malonu, bet, kaip sakoma, „į gerą“. Jei sugenda, vadinasi, vieta plona. Kitame leidime padarysiu brėžinio pakeitimus. Tuo tarpu uždėjau fragmentą ant klijų ir tęsiau. Žemiau esančioje nuotraukoje parodytas surinktas rėmas.

|

|

|

Apskritai viskas pavyko... Surinkę rėmą, pereiname prie pagrindo. Tai reikalauja kruopštesnio ir kruopštesnio darbo.

Pirmiausia užsukite tris stalo kreipiklius ant stalo laikiklio galo. Saugesniam fiksavimui naudojau savaime užsifiksuojančias veržles. Šiame etape svarbiausia nėra tvirtai pritvirtinti kreiptuvų - būtina palikti galimybę šiek tiek pasislinkti, kad guoliai būtų sumontuoti ant velenų be iškraipymų. Pritvirtiname Y ašies diržo spaustuką.

Toliau ant velenų uždedame stalo laikiklį, tvirtiname velenus „PAGRINDO KAMPUOSE“, sumontuojame ir pritvirtiname M8 smeiges.

|

|

|

|

Sumontavę kairįjį ir dešinįjį kreiptuvus, uždedame skersines smeiges ir pažymime jų tvirtinimą kampuose veržlėmis - nepriveržkite iki galo!

|

|

|

Jis turi būti pritvirtintas vietoje. Pakaitomis įstatykite pagrindą į rėmo griovelius iš abiejų pusių, pritvirtinkite veržles. Tai leis jums patikrinti, ar pagrindas nėra iškraipytas, ir simetriškai pritvirtinti prie šoninių plokščių pritvirtintą kaištį (aiškiai matoma toliau pateiktose nuotraukose).

|

|

|

Į kiekvieną „SHANK HUSING UNDER 625ZZ“ įdedame po du guolius. Jų yra tik du. Vieną iš gautų dalių pritvirtiname prie "Y AXIS SHANNK HOLDER", antrąją prie "X-AXIS SHANK HUSING". Tuo pačiu metu guolių stabdžiai man pasirodė nereikalingi. Jie yra per didelio skersmens ir trukdo laisvai guoliams suktis. Dėl šios priežasties aš juos nutraukiau.

Surinkę pagrindą, pirmiausia pritvirtiname prie korpuso. Šiame etape neturėtumėte per daug priveržti veržlių. Sumontavę stalo šildytuvą ir ekstruderį, turėsite patikrinti stalo padėtį...

Nemanau, kad verta leisti laiką ties X ir Z ašių kreiptuvų įrengimu. Čia viskas labai paprasta! Vienintelis dalykas, kad variklius prijungti prie M5 smeigės, naudojau tinkamo skersmens silikoninę žarną ir surišimus (šiek tiek sutaupiau specializuotiems adapteriams).

Kai tik baigiau naudoti X ir Z ašis ir kreipiklius, iškart sumontavau vežimėlį ir nusprendžiau patikrinti, kaip judės ekstruderio mazgas. Paaiškėjo, kad ekstruderio laikiklis prilipo prie spausdintuvo rėmo.

Turėsite padaryti tarpiklį tarp vežimėlio ir ekstruderio laikiklio. Pjausčiau iš to paties polistirolo 6mm. Su juo niekas netrukdo mazgo judėjimui...

Dabar galite pradėti montuoti ekstruderį. Visų pirma ant ašies montuojame 608ZZ guolį, nupjautą iš kreipiamųjų velenų likučių. Tada gautas mazgas dedamas į "WIRE FIXER".

|

|

|

Po to viso ekstruderio surinkimas vyko pagal planą. Tačiau įsikišo dar viena tiekėjo klaida. Tingėjau pats pasidaryti ašinį konstrukcijos varžtą ir nusprendžiau jį užsisakyti ebay. Pardavėjas pažadėjo, kad atstumas nuo varžto galvutės iki įpjovų bus 25 mm. Tiesą sakant, jis pasirodė beveik dviem mm mažesnis, o įpjovos nesutapo su laidu! Bet taip dar geriau... Nes, kaip man atrodė, labai sunku reguliuoti įpjovų padėtį ekstruderyje, jeigu jos „standžiai“ išdėstytos varžto galvutės atžvilgiu. Nuspręsta nupjauti galvą ir nupjauti M8 sriegį.

Dabar ant ilgesnio sriegio prisukau veržlę su nailoniniu įdėklu, o ašį įdėjau į ekstruderio „DIDELĮ RATA“. Aš surinkau ekstruderį ir pastebėjau, kiek reikia "judinti" serifus. Išardžiau konstrukciją, priveržiau veržlę nailoniniu įdėklu, taip pakoreguodamas įpjovų padėtį. Surinktas ekstruderis.

|

|

|

Žemiau esančiame paveikslėlyje aiškiai parodyta, kaip sulygiuotos vielos ir serifų skylės padėtis. Tuo pačiu metu man nereikėjo aptverti "karoliukų" su poveržlėmis. Ši ašies konstrukcija atrodė tinkamesnė ir lengviau priderinama.

Laikas priveržti X ir Y ašių diržus... Dizainas pradeda įgauti išbaigtą išvaizdą.

|

|

|

|

|

|

Nusprendžiau juos pridėti, kad pašalinčiau „nereikalingus“ Z ašių judesius! Nepatiko ir tai, kad pagrindinės konstrukcijos M5 smeigė viršuje neužsifiksuoja. Aš naudoju miniatiūrinį guolį, kad ašis galėtų laisvai suktis, išlaikant ją vietoje.

Kūnas surinktas! Pradėkime išdėstymą.

DARBAS IŠ TRŪKUMŲ

Gana ilgai dirbus su spausdintuvu, išryškėjo jo rėmo konstrukcijos trūkumai.

1) Dėl mechaninio ryšio tarp dviejų Z kreipiamųjų ašių trūkumo polistirolo rėmas nėra pakankamai tvirtas. Tai pastebima stipriai palietus vieną iš spausdintuvo Z ašių.

2) Esant aukštai šildomo stalo temperatūrai, aiškiai matėsi, kaip smarkiai nuslinko stalo laikiklio kampai vieno guolio šone. Ten, kur yra du guoliai, deformacijos buvo nereikšmingos.

Atsižvelgdamas į aukščiau išvardintus punktus, užbaigiau rėmelio detales:

|

|

|

Kaip matyti iš paveikslų, buvo atlikti šie papildymai:

— ašies laikiklis tapo vientisas;

— pridėti kampai, jungiantys ašies laikiklį ir rėmą;

— pridėta papildoma vieta šoniniam statramsčiui tvirtinti prie rėmo;

— šoniniai stulpai tapo masyvesni, todėl konstrukcija tapo stabilesnė (anksčiau rėmas nuolat griūdavo, kol buvo sumontuotos ašys);

— šildomo stalo laikiklis turi papildomą guolį.

RĖMŲ MONTAVIMO RINKINYS

Vasario mėnesį mano internetinėje parduotuvėje (dabar aktyviai dirbu prie jos kūrimo) bus galima įsigyti rėmo surinkimo rinkinius iš skaidraus akrilo (2200 rublių), balto polistireno (2200 rublių) ir MDF (1500 rublių - biudžetinis variantas). Kol dirbu internetinėje parduotuvėje, siųskite paraiškas mano el. pašto adresu [apsaugotas el. paštas]. Galimi visi trys rėmų tipai.

Rinkinį sudaro šios dalys:

01. FRAME v1.0 (FRAME) 1vnt.

02. SIDE PANEL v1.0 (SIDE PANEL) 2 vnt.

03. Z-MOTOR HOLDER v1.0 (Z-MOTOR HOLDER) 2 vnt.

04. Z-MOTOR HOLDER v1.0 fiksavimo kampas (VARIKLIŲ LAIKYMO KAMPAS) 4vnt.

05. AXIS HOLDER v1.0 (AXIS HOLDER) 1 vnt.

06. ŠILDINAMOSIOS LOVOS MONTUVAS v1.0 (ŠILDOMAS STALO LAIKIKLIS) 1 vnt.

07. AXIS HOLDER v1.0 fiksavimo kampas (Z AXIS HOLDER CORNER) 2 vnt.

Išvaizdą galite palyginti iš toliau pateiktų nuotraukų.

RĖMAS IŠ MDF PLOKŠTELĖS

Iš pradžių aš buvau šiek tiek skeptiškas dėl rėmo iš MDF. Bet nusprendžiau pabandyti. Dėl to abejonės buvo išsklaidytos... Iš šios medžiagos surinktas rėmas pasirodė gana patvarus ir, mano nuomone, atsargiai naudojant gali tapti 3D spausdintuvo pagrindu. Dalys buvo supjaustytos lazeriu. Dėl šios priežasties kraštas turi ryškią tamsią išvaizdą. MDF yra pigiausia iš jums pateiktų medžiagų. Taip, ir jis apdorojamas gana dideliu greičiu. Tai leido mums gauti mažiausią kainą ir atitinkamai galutinę kainą.

Žinoma, yra ir trūkumų. Pagrindinis trūkumas yra mažas MDF atsparumas dilimui. Kitaip tariant, nepageidautina daug montuoti ir išardyti rėmą (gali būti pažeisti kreipiamieji kaiščiai), todėl jį reikia naudoti atsargiai.

|

|

|

Be to, renkant rėmą iš MDF, pageidautina poveržles (jei įmanoma, sustiprintas), kad padidintų suspaudimo plotą. Dėl to dizainas bus šiek tiek brangesnis.

RĖMAS IŠ SKAIDRAUS AKRILO (plexiglas)

Prieš rinkdamasis medžiagą savo pirmojo spausdintuvo rėmui, žinojau, kad akrilą daug lengviau pjauti lazeriu nei polistireną. Tuo įsitikinau praktiškai. Pagrindinis privalumas, manau, yra beveik tobulas kraštas ir tai, kad pjovimo metu nereikia nuimti apsauginės plėvelės nuo akrilo lakšto. Tai leidžia jums išlaikyti dalis "šviežias" surinkimo etape.

Vienintelis trūkumas, kurį galiu galvoti, yra tai, kad surinkimo metu gali būti pažeistos detalės (užveržiant varžtus). Tačiau tai atsitinka retais atvejais, kai suspaudimo jėga yra per didelė. Mano surinkimas praėjo sklandžiai :)! Tačiau yra galimybė, skirtingai nei polistirenas. Ir tai reikia atsiminti...

|

|

|

Man atrodė, kad iš akrilo dalių surinktas karkasas yra šiek tiek tvirtesnis nei polistireninis karkasas - veikiant įvairiomis jėgomis jis mažiau lankstosi.

Kainuoja šiek tiek daugiau nei 2 tūkst. Vieniems tai gali atrodyti nedidelė suma, bet kitiems tai gali atrodyti visiškai neįperkama. Žvelgdami į paprastą 3D spausdintuvų dizainą, daugelis susimąsto – ar įmanoma 3D spausdintuvą pasigaminti patiems!?

Tikrai, kas nenorėtų sutaupyti pinigų? Panaši situacija ir su 3D spausdintuvais – jų kaina didelė, tačiau atsiveria galimybės darbui, verslui, pomėgiams. Todėl daugelis žmonių užduoda klausimą: kaip savo rankomis pasidaryti 3D spausdintuvą?

Šis straipsnis buvo specialiai sukurtas siekiant supažindinti tuos, kurie domisi faktais ir mitais apie naminių 3D spausdintuvų gaminimą. Sužinosite viską taip, kaip yra.

Iš karto patikslinkime – 3D gali pagaminti tik didelę praktinę patirtį turintis žmogus, puikiai išmanantis elektroniką, gebantis dirbti ir galva, ir rankomis, o, būtų gerai, turintis patirties dirbant ir ardant CNC stakles. spausdintuvą nuo nulio savarankiškai.

3D spausdintuvų tipai

Pirmiausia turime nurodyti, apie kokius 3D spausdintuvų tipus kalbėsime. Šiame straipsnyje kalbėsime apie 3D spausdintuvus, kurie iš išlydyto ABS plastiko sukuria tikrą objektą.

Taip pat yra ir kitų tipų spausdintuvų. Pavyzdžiui, objekto kūrimas iš gipso, kai rašalo galvutė užtepa sluoksnius vienas ant kito. Taip pat yra įrenginių, kurie lazeriu formuoja polimerinius objektus. Tačiau visi tokie spausdintuvai pasižymi didžiuliu sudėtingumu ir didelėmis sąnaudomis. O jų darbo vaisiai itin trapūs ir tinkami, ko gero, eksponavimui.

Tačiau spausdintuvai, naudojantys ABS plastiką, gamina tikrai patvarias dalis, kurios gali atlikti numatytą paskirtį. Pavyzdžiui, galite atsispausdinti pavarą, įdėti ją į automobilį ir panaudoti iki galo. Kadangi ABS plastikas yra patvarus ir praktiškas.

3D spausdintuvai, spausdinantys ant ABS plastiko, yra ta kategorija, kuri vystosi nepaprastai greitai. Jie gali būti naudojami tiek gamyboje, tiek namuose.

ABS 3D spausdintuvo įrenginys

Pagrindiniai mazgai:

1) kūnas;

2) gidai;

3) spausdinimo galvutė;

4) rutuliniai varikliai;

5) maitinimo šaltinis;

6) valdikliai.

Jei nuimsite spausdinimo galvutę, dizainas bus panašus į įprastą CNC staklių sistemą, skirtą graviruoti arba frezuoti. Tačiau yra keletas niuansų.

3D spausdintuvą vertiname pagal jo komponentus

Paruoštą spausdintuvą galima įsigyti nuo 1,5 iki 3 tūkstančių dolerių. Ne toks brangus toks įdomus, universalus produktas. Ką daryti, jei bandysite jį surinkti patys?

Pirmas, ne pats maloniausias reiškinys – visus spausdintuvo komponentus teks pirkti mažmeninėmis kainomis, o gamybinės įmonės perka urmu, o tai yra daug pigiau.

3D spausdintuvo korpusas

Kaina svyruoja nuo 100 USD iki 250 USD. Korpusas gali būti montuojamas iš faneros, organinio stiklo, plastiko, aliuminio. Nuo to priklausys kaina ir apmokėjimas už pjovimo lazeriu darbus. Dėl aukščiausių pagrindo tikslumo, lygumo ir standumo reikalavimų bandyti sukonstruoti kėbulą naudojant dėlionę ir dildę gana sunku. Bent jau jį gamindami turėsite būti labai atsargūs. Paprasčiausias sprendimas – užsakyti medžiagos pjovimą CNC staklėmis tiesiogiai pagal 3D spausdintuvo brėžinius.

Vadovai

Gali kainuoti nuo 100 USD iki 300 USD. Jie skiriasi rūšimi ir kokybe. Pažymėtina, kad svarbiausia priklauso nuo kreiptuvų kokybės: ar spausdintuvas tiksliai atspausdins detales, ar jos išeis kreivai. Tarp pigių yra cilindriniai kreiptuvai. Bet jei norite pasiekti didesnį tikslumą, patartina įsigyti linijinius kreipiklius. Tačiau linijinės yra beveik 10 kartų brangesnės!

Norėdami savo rankomis pasigaminti 3D spausdintuvą, paprastai naudojate įprastų spausdintuvų vadovus (kartu su vežimėliu). Laimei, už centus galite nusipirkti naudotą rašalinį spausdintuvą.

Žingsninis variklis

Tai gana lengva išsiaiškinti: daugiau ar mažiau geras variklis kainuoja 30 USD, spausdintuvas turi 4, iš viso 120 USD. Puikiai tinka seniems taškiniams spausdintuvams. Tačiau laikas, kai tokį spausdintuvą buvo galima parsivežti namo, jau praėjo.

3D spausdintuvo spausdinimo galvutė

Jis taip pat vadinamas ekstruderiu, kuris tiekia ploną išlydytą ABS plastiko juostelę. Išdrožti reikia pačiam arba užsisakyti. Ekstruderis turi žingsninį variklį, šildytuvą, temperatūros jutiklį, ventiliatorių, antgalį (kurią šlifuoti sunkiausia). Iš viso tai kainuos nuo 60 iki 150 USD. 99 % 3D spausdintuvų gamintojų renkasi ekstruderį.

energijos vienetas

Kokybiškas, paruoštas naudojimui įrenginys, pavyzdžiui, iš kompiuterio, kainuos 100–120 USD. Tačiau, kaip ir kiti DIYeriai, galite naudoti maitinimo šaltinį iš seno kompiuterio.

Valdikliai

Turbūt sudėtingiausios detalės. Didžioji dauguma „pasidaryk pats“ tiesiog negali patys pasidaryti valdiklio. Perkant šią detalę rinkoje, valdiklį teks gerokai modifikuoti, kad jis galėtų valdyti 3D spausdintuvo veikimą. Ir jūsų žinių ir įgūdžių lygis tam turi būti akademinis. Valdiklis valdo žingsninius variklius, šildytuvus ir reguliuoja ABS plastiko tiekimą. Be to, visos šios operacijos turi būti derinamos kompiuteriu ir specialia programine įranga. Valdiklis gali kainuoti nuo 200 iki 500 USD. Tačiau galite atsisiųsti 3D spausdintuvo valdiklio grandinės schemą ir užsisakyti jo surinkimą iš pažįstamo elektronikos inžinieriaus. Jam darbas skirtas vienam vakarui, o dalių kaina sieks apie 50 USD.

Kita

Ir, žinoma, reikia įsigyti įvairių pavarų, diržų, pavarų, kontaktų ir kt. Vis tiek bus surinkta mažiausiai 80 USD. Tačiau, kaip ir kituose punktuose, yra galimybė naudoti pavaras ir paskirstymo diržus iš rašalinių spausdintuvų. Pavarų matmenys neturi didelės reikšmės, judėjimo greitį visada galima reguliuoti 3D spausdintuvo valdymo programoje.

Taigi atlikite matematiką. Biudžetas pasirodo 760-1520 dolerių, jei perkate visas dalis, ir 110-150 dolerių, jei bandysite rasti aukotojų naminiam 3D spausdintuvui. Na, dar vienas dalykas – atliekant šį skaičiavimą neatsižvelgiama į tai, kad reikia daug pastangų ir laiko, kad būtų užtikrintas koordinuotas visų komponentų veikimas.

Rasti visas reikalingas dalis nėra lengva užduotis. Tačiau čia taip pat yra galimybių, nors ir su spąstais (apie tai vėliau).

Dabar norėčiau pakalbėti apie KIT - rinkinių savarankiškam surinkimui įsigijimą. Tiesa, tokie rinkiniai apima tik pagrindines dalis, pavyzdžiui, jiems gali trūkti korpuso ir valdiklio. Komplektai kainuoja nuo 500 USD iki 900 USD – viskas priklauso nuo komplekto išbaigtumo ir kokybės.

Taigi ar tikrai įmanoma patiems susikomplektuoti 3D spausdintuvą?

Atėjo laikas atsakyti į klausimą: ar tikrai galima pačiam susirinkti 3D spausdintuvą, kad jis taip pat veiktų??

Esu priverstas atskleisti vieną paslaptį: save padaryti viską beveik neįmanoma. Tačiau jei sujungsite parduodamus produktus su tuo, ką galite gauti - tai visiškai įmanoma!

Pirkite KIT 3D spausdintuvą

Panašu, kad situacija su BANGINIAIS yra paprastesnė. Svarbiausia, kad jame būtų spausdinimo galvutė ir valdiklis. Tačiau ir čia mūsų laukia sunkumai. Pasakysiu iš anksto: man pavyko viską surinkti iš visų atvežtų užsieninių rinkinių, nors teko nemažai pataisyti ir kai kurias dalis perdaryti pačiam. Už tai turėtume padėkoti Rusijos paštui. Ji gali sulaužyti nepalaužiamą!

Vis dėlto dėmesio! Norint viską tinkamai surinkti ir sukonfigūruoti, reikalingos labai specifinės žinios, kurias iš interneto teks ištraukti pačiam.

Rezultatai

Paaiškinkime, su kokiomis problemomis susiduria žmogus, savo rankomis surenkantis 3D spausdintuvą.

1. Gana sunku surinkti tvirtą rėmą be menkiausio atstumo. Ir net minimaliai „kratant“ gaminiai pasirodys pastebimai kreivi. Tik labai atidus žmogus arba CNC staklės gali pagaminti lygų rėmą ir sumontuoti reikiamus kreipiklius.

2. Pigūs „3D naminiai aparatai“ dažnai stringa. Viskas dėl tų pačių atsilikimų ir nepakankamo standumo. Jei tiesiog neatsargiai paimsite tokį silpno korpuso spausdintuvą, jis gali užstrigti, o tai sukels didelių bėdų. Tai yra pagrindinis nebrangių 3D spausdintuvų ir jų surinkimo rinkinių „kliūtis“, parduodamas „nebrangiai“. Tokiose sistemose nerasite „pigu ir kokybiško“ derinio. Įrodyta praktikoje!

Norint sumažinti šią problemą, verta naudoti kokybiškas medžiagas kėbului (MDF plokštę vietoj plonos faneros, storą organinį stiklą ir pan.) bei šios medžiagos pjovimą patartina užsisakyti CNC frezatoriumi. Žinoma, dėlionę galite naudoti ir rankiniu būdu – tačiau atminkite, kad kiekvienas milimetras gali būti svarbus!

3. Valdikliai. Blogi valdikliai sukelia daug problemų. Gamybos procese jie nestabilūs, dažnai sutrinka, pasitaiko gedimų. O kokybiški valdikliai turi būti sukurti konkrečiam spausdintuvo modeliui, atsižvelgiant į visus niuansus ir naudojamas dalis. Rezultatas – arba nupirktas paruoštas 3D spausdintuvo valdiklis, arba forumuose išsiaiškinta, kuri grandinė tinka konkrečiam planuojamam 3D spausdintuvui.

Geras sprendimas – įsigyti 3D spausdintuvo valdiklį, apie kurį jau yra daug atsiliepimų ir jau paruoštų konfigūravimo sprendimų.

4. Spausdinimo galvutė (PG). Mažai tikėtina, kad savarankiškai pagamintas PG spausdins tiksliai. Skirtingai nuo gamyklinių 3D spausdintuvų, detalės pasižymės šiurkštumu. Tikroji KIT rinkiniuose parduodamų PG skiriamoji geba neviršija 0,3-0,4 mm. Pavyzdžiui, daugelis gamyklinių spausdintuvų jau gali spausdinti 0,01–0,1 mm sluoksniais. Tačiau galvą galima įsigyti atskirai.

Nemanykite, kad šio straipsnio tikslas yra atkalbėti jus nuo jūsų sugebėjimų arba visiškai atgrasyti nuo patiems kurti 3D spausdintuvą. Tiesiog pagalvokite ir nuspręskite, ar galite susidoroti su tokia nebanalia užduotimi, kaip patiems pasigaminti 3D spausdintuvą. Pilnam tokios gamybos aprašymui reikės daugiau nei vieno straipsnio. Net ir turėdami visus brėžinius, turėsite išstudijuoti daugybę medžiagų, atlikti daugybę bandymų, nustatymų ir daug valandų praleisti kruopščiam darbui. Jei jus domina darbas savo rankomis ir surinkimui bei konfigūravimui skirti 2-3 mėnesius – pirmyn! Bet jei norite jį paruošti per porą dienų, geriau eikite ir nusipirkite 3D spausdintuvą.

Modernus priedų spausdintuvas – nepigus malonumas. Norėdami tapti aukštųjų technologijų „mašinos“ savininku, turėsite pakloti kelis šimtus ar net tūkstančius dolerių. Daugelis 3D spausdinimo šalininkų domisi, kaip savo rankomis surinkti 3D spausdintuvą? Jei įrenginys gali gaminti visų formų ir dydžių dalis, kodėl gi nepabandžius spausdinti lygiai to paties?

Savarankiškas atgaminimas kaip alternatyva komerciniams modeliams

Tiesą sakant, inžinieriai daugelį metų stengėsi, kad 3D spausdinimo technologija būtų prieinama visuomenei.

Savaiminio atkartojimo mechanizmai pirmą kartą buvo aptarti 2004 m. Projektas vadinamas 3D spausdintuvo pertvarkymu. Šio tipo įrenginiai gali atkurti tikslias jų komponentų kopijas.

Pirmasis buvo spausdintuvas, vadinamas Darvinu. Jam pavyko atkurti apie 60% savo duomenų savo dukters kopijai. Jį pakeitė „Mendel“, galintis dirbti ne tik su plastiku, bet ir su marmuro dulkėmis, talku ir metalų lydiniais.

Nepaisant to, kad reprap principas įgijo pasitikėjimą tarp spausdinimo įrangos vartotojų ir įgijo didžiulį populiarumą tarp inžinierių mėgėjų, jo negalima pavadinti tobulu.

Standartinės platformos, kuriant panašius klonus, bazinė kaina yra 350 eurų. Profesionali savaiminio dauginimo mašina, galinti spausdinti savo elektros grandines, kainuoja 3000 eurų.

Abiem atvejais pirkėjas turės įdėti daug pastangų, kad jo kopija veiktų visiškai.

3D spausdintuvo surinkimas

Visų pirma, turėsite ieškoti dalių ir komponentų, kurių šiandien neįmanoma visiškai pagaminti įprastu spausdintuvu. Pradedantis inžinierius turės įsigyti, įdiegti ir sukalibruoti:

- — jutikliai ekstruderio antgalio ir šildymo stalo temperatūrai matuoti;

- — žingsniniai varikliai, varantys spausdinimo galvutę ir konstravimo platformą;

- — žingsninio variklio valdiklis;

- — ribiniai jutikliai „nuliui“ nustatyti;

- - termistoriai;

- - ekstruderis ir darbo stalo šildytuvas.

Aukščiau nurodytos atsarginės dalys parenkamos atsižvelgiant į įrenginio matmenis ir jam keliamus tikslus. Bendras naminio įrenginio biudžetas gali būti lygus nebrangaus FDM spausdintuvo su vidutine spausdinimo kokybe kainai.

Reprap spausdintuvai – pusgaminiai 3D pasaulyje

Tiesą sakant, surinkti 3D spausdintuvą savo rankomis yra sunkiau, nei gali pasirodyti iš pirmo žvilgsnio. Deja, reprap technologija toli gražu nėra tobula ir pirmiausia skirta žmonėms, turintiems inžinerinį išsilavinimą. Visiems kitiems pateikiami rinkiniai, kuriuos galima surinkti laikantis instrukcijų ir tvirtai laikant atsuktuvą rankoje.

Pavyzdžiui, DLP spausdintuvas Sedgwick v2.0 Kit. Fotopolimerinė mašina skirta akrilo modeliams spausdinti. Galima rinktis iš dviejų įrenginio variantų: su 75x75x50mm ir 75x75x120mm talpos baku. Pagamintas įrenginys gali spausdinti ne mažesniu kaip 100 mikronų sluoksnio storiu.

Savo ruožtu inžinieriaus rinkinys (Prusa i3) leidžia surinkti spausdintuvą, skirtą 0,3–0,5 mm storio ABS ir PLA plastiko sluoksnio lydymui. Darbinės kameros tūris 200x200x180mm.

„Pasidaryk pats“ rinkiniai nuolat tobulinami. 2015 metais prekyboje pasirodė pirmieji vokiečių gamintojo German RepRap PROtos v3 serijos spausdintuvai. Prietaisas, kaip ir kiti tokio tipo modeliai, parduodamas nesurinktas.

Tačiau gamintojas atsižvelgė į ankstesnius trūkumus ir pristatė rinkinį, kurį surinkti buvo daug lengviau nei bet kada anksčiau. Naujajame gaminyje yra paruošta spausdinimo platforma, aliuminio armavimo atramos, suteikiančios jam papildomą stiprumo ribą, patentuotų kabelių ritė su paruoštomis jungtimis, taip pat sumontuotos plokštės.

Jei anksčiau buvo beveik neįmanoma savarankiškai surinkti tinkamai veikiančio spausdintuvo, tai vokiečių inžinierių pastangomis kiekvienas pirkėjas turėjo galimybę savo rankomis surinkti 3D spausdinimo įrenginį su dviem ekstruderiais.

Pastebėtina, kad PROtos v3 inžinieriai nusprendė neriboti spausdinimo mašinos galimybių ir išmokė ją dirbti su visų žinomų plastikų rūšimis, tokiais kaip ABS, PLA, PP, PS, PVA, smartABS, Laybrick, Bendlay ir Laywood.

Komplekto kaina 999 eurai. Kita vertus, gamykloje surinktas spausdintuvas kainuoja 1559 eurus.

Kaip patiems iš laužo surinkti 3D spausdintuvą

Du kandidatai gali varžytis dėl vietos „pigiausio DIY 3D spausdintuvo“ kategorijoje. EWaste modelis kainuos ne daugiau kaip 60 USD, jei rasite tinkamų dalių, išgelbėtų iš senų prietaisų.

Jums reikės dviejų CD/DVD diskų įrenginių, diskelių įrenginio, kompiuterio maitinimo šaltinio, jungčių, termiškai susitraukiančių vamzdelių ir NEMA 17 variklio.

Alternatyva yra naudoti fanerą, veržles, kabelius, varžtus ir aliuminio laužą. Pritvirtinkite visa tai prie žingsninio variklio ir šildymo kasetės naudodami lituoklį. Išsamų Egipto ATOM 3D surinkimo procesą rasite čia.

Beje, norėdami įsigyti savo spausdintuvą, neprivalote būti pūtiklio naudojimo meistru. Pakanka išardyti kelis kopijuoklius. Taip Rusijoje pasirodė 3D spausdintuvas, surinktas iš perdirbtų Xerox 4118 ir Xerox M15 lazerinių MFP.

Kad idėja taptų realybe, inžinieriui prireikė plieninių kreiptuvų, trijų plastikinių guolių, kelių metalinių profilių, 4 variklių, iš kurių du palaiko microstep funkciją. Papildomai projekto autorius krosnelėje panaudojo termistorių, 3 optinius jutiklius ir jungiamuosius laidus.

Galbūt gatavas įrenginys neblizga dizaino malonumais, tačiau gana gerai susidoroja su spausdinimu įprastu ABS plastiku. Naminio gaminio kaina vargu ar viršys 50 USD, su sąlyga, kad idėjos autorius turėjo kai kurių komponentų sandėlyje.

Tačiau su tinkamais įgūdžiais galite pabandyti surinkti ką nors tobulesnio. Kinijos inžinieriai iš Makeblock, įmonės, kuri specializuojasi robotikos kūrimo srityje, maloniai pasiūlė savo nebrangios 3D spausdinimo mašinos „receptą“.

Spausdintuvas buvo surinktas iš improvizuotų įrankių ir mechanizmų, parduodamų atviroje rinkoje. Kinijos kūrėjai naudojo „Makeblock“ firminį rėmą su „i3“ tipo platforma, kurį galima įsigyti įmonės parduotuvėje.

Arduino MEGA 2560+ RAMPS plokštė yra atsakinga už elektrinę dalį. Įrenginys valdomas naudojant stalinį kompiuterį su iš anksto įdiegta specialia programine įranga Printrun (atsisiųsti).

Kurį variantą pasirinkti, priklauso nuo jūsų. Savaime besidauginantys spausdintuvai sparčiai tobulėja ir tobulėja. Tačiau toks rinkinys nėra daug pigesnis nei įprastas komercinis modelis, nes tai yra visavertė platforma greitam prototipų kūrimui. Visuomenės stereotipas, kad repai yra tik pigūs žaislai, kartu su NASA pareiškimais nugrimzdo į užmarštį.

Pasirodo, astronautai artimiausiu metu planuoja kelis iš šių spausdintuvų iškelti į kosmosą. Pasak inžinierių, savaime besidauginantys spausdintuvai padės sutaupyti šaudykloje naudojamą erdvę ir keliamąją galią. Planuojama, kad jie bus naudojami kosminėms bazėms Mėnulyje ir Marse statyti.

3D spausdintuvai kaip rašalą naudos smulkų smėlį.

Kurį variantą pasirinkti, priklauso nuo jūsų. Savaime besidauginantys spausdintuvai sparčiai tobulėja ir tobulėja. Tačiau toks rinkinys nėra daug pigesnis nei įprastas komercinis modelis, nes tai yra visavertė platforma greitam prototipų kūrimui.

Rep-rap 3D spausdintuvai leidžia sutaupyti kelias dešimtis ar šimtus dolerių, tačiau gatavą pavyzdį turėsite pritaikyti patys, todėl gali nukentėti spausdinimo kokybė. Naminiai spausdintuvai yra pasirinkimas žmonėms, turintiems inžinerinį išsilavinimą ir nepaprastą kantrybę.

Periodiškai sulaukiu klausimų apie „avietes“, „apelsinus“ ir kur jie keliauja ir kodėl. Ir čia pradedu suprasti, kad prieš rašant „siauras“ įrengimo instrukcijas, būtų malonu trumpai pakalbėti apie tai, kaip ši virtuvė apskritai veikia, iš apačios į viršų ir iš kairės į dešinę. Geriau vėliau nei niekada, todėl jūsų dėmesiui siūlome savotišką edukacinę programą apie arduinus, rampas ir kitus baisius žodžius.

Tai, kad dabar turime galimybę įsigyti arba surinkti savo FDM 3D spausdintuvą už priimtiną kainą, yra dėl RepRap judėjimo. Dabar nekalbėsiu apie jo istoriją ir ideologiją - mums dabar svarbu tai, kad „RepRap“ rėmuose buvo suformuotas tam tikras „džentelmenų rinkinys“ aparatinės ir programinės įrangos.

Kad nesikartočiau, pasakysiu vieną kartą: šioje medžiagoje aš kalbu tik apie „paprastus“ FDM 3D spausdintuvus, nekreipdamas dėmesio į pramoninius patentuotus monstrus, tai yra visiškai atskira visata su savo dėsniais. Buitiniai prietaisai su savo technine ir programine įranga taip pat nepateks į šio straipsnio taikymo sritį. Toliau sakydamas „3D spausdintuvas“ turiu omenyje visiškai arba iš dalies atidarytą įrenginį su „ausimis“, kyšančiomis iš „RepRap“.

Pirma dalis – 8 bitų užtenka visiems.

Pakalbėkime apie aštuonių bitų Atmel mikrovaldiklius su AVR architektūra, susijusius su 3D spausdinimu. Istoriškai daugumos spausdintuvų „smegenys“ yra aštuonių bitų „Atmel“ mikrovaldiklis su AVR architektūra, ypač „ATmega 2560“. Dėl to kaltas kitas monumentalus projektas, jo pavadinimas yra Arduino. Jo programinis komponentas šiuo atveju neįdomus – Arduino kodas lengviau suprantamas pradedantiesiems (lyginant su įprastu C/C++), tačiau jis veikia lėtai, o resursus eikvoja kaip nemokami.

Todėl, kai Arduino kūrėjai susiduria su našumo stoka, jie arba atsisako idėjos, arba pamažu virsta įterptiniais („klasikiniais“ mikrovaldiklių įrenginių kūrėjais). Tuo pačiu metu, beje, visiškai nereikia išmesti Arduino aparatūros - ji (kinų klonų pavidalu) yra pigi ir patogi, ji tiesiog pradedama laikyti ne Arduino, o mikrovaldikliu. su minimalia reikalinga technine įranga.

Tiesą sakant, Arduino IDE naudojamas kaip lengvai įdiegiamas kompiliatoriaus ir programuotojo rinkinys; programinėje įrangoje nėra Arduino „kalbos“ kvapo.

Bet aš šiek tiek nukrypstu. Mikrovaldiklio užduotis yra atlikti valdymo veiksmus (atlikti vadinamąjį „knogodryg“) pagal gautas instrukcijas ir jutiklio rodmenis. Labai svarbus momentas: šie mažos galios mikrovaldikliai turi visas tipines kompiuteriui būdingas savybes – mažoje lustoje yra procesorius, RAM ir tik skaitymo atmintis (FLASH ir EEPROM). Bet jei kompiuteryje veikia operacinė sistema (ir ji jau „išsprendžia“ aparatinės įrangos ir daugelio programų sąveiką), tada „mega“ veikia tiksliai viena programa, kuri veikia tiesiogiai su aparatine įranga. Tai iš esmės.

Dažnai galite išgirsti klausimą, kodėl 3D spausdintuvo valdikliai nėra pagaminti remiantis tokiu mikrokompiuteriu kaip Raspberry Pi. Atrodytų, skaičiavimo galios daug, galima iš karto susikurti žiniatinklio sąsają ir krūvą patogių gėrybių... Bet! Čia patenkame į baisią realaus laiko sistemų sritį.

Vikipedijoje pateikiamas toks apibrėžimas: „Sistema, kuri turi reaguoti į įvykius išorinėje sistemoje arba daryti įtaką aplinkai per reikiamus laiko apribojimus“. Paprasčiau tariant: kai programa veikia „aparatinėje įrangoje“ tiesiogiai, programuotojas visiškai kontroliuoja procesą ir gali būti tikras, kad numatyti veiksmai įvyks reikiama seka, o dešimto kartojimo metu kažkas kitas nebus įstrigo. tarp jų. O kai susiduriame su operacine sistema, ji nusprendžia, kada vykdyti vartotojo programą, o kada blaškytis dirbant su tinklo adapteriu ar ekranu. Žinoma, jūs galite turėti įtakos OS veikimui. Tačiau nuspėjamą darbą reikiamu tikslumu galima gauti ne „Windows“ ir ne „Debian Linux“ (kurių variantai daugiausia veikia mikrokompiuteriai), o vadinamojoje RTOS (realaus laiko operacinė sistema, RTOS), iš pradžių sukurta. (arba modifikuotas) šioms užduotims atlikti. RTOS naudojimas „RepRap“ šiandien yra siaubingai egzotiškas. Bet jei pažvelgsite į CNC staklių kūrėjus, tai jau normalus reiškinys.

Pavyzdžiui, plokštė pagrįsta ne AVR, o 32 bitų NXP LPC1768. Tai vadinama smoothieboard. Yra daug galios, taip pat yra daug funkcijų.

Tačiau reikalas yra tas, kad šiame „RepRap“ kūrimo etape „8 bitų pakanka visiems“. Taip, 8 bitai, 16 MHz, 256 kilobaitai „flash“ atminties ir 8 kilobaitai RAM. Jei ne visi, tai labai daug. O tiems, kuriems to nepakanka (taip nutinka, pavyzdžiui, dirbant su microstepping 1/32 ir su grafiniu ekranu, taip pat su delta spausdintuvais, kurie turi gana sudėtingą judesių skaičiavimo matematiką), siūlomi pažangesni mikrovaldikliai. kaip sprendimas. Kitokia architektūra, daugiau atminties, daugiau apdorojimo galios. Ir programinė įranga vis dar dažniausiai veikia aparatinėje įrangoje, nors kai kurie flirtai su RTOS šmėžuoja horizonte.

Marlin ir Mega: STEP signalo dažnis

Prieš pereidami prie antros dalies ir pradėdami kalbėti apie RepRap elektroniką. Noriu pabandyti išspręsti vieną prieštaringą problemą – galimas 1/32 mikropakopų problemas. Jei vertintume teoriškai, tai remiantis techninėmis platformos galimybėmis, jos našumo turėtų neužtekti judėti didesniu nei 125 mm/s greičiu.

Norėdami išbandyti šį pasiūlymą, sukūriau „bandymo stendą“, prijungiau loginį analizatorių ir pradėjau eksperimentuoti. „Stovas“ yra klasikinis „Mega+RAMPS“ sumuštinis su konvertuotu penkių voltų maitinimo šaltiniu, sumontuota viena DRV8825 tvarkyklė (1/32). Nėra prasmės minėti variklį ir srovę - rezultatai yra visiškai identiški su „visa“ jungtimi, kai nėra tvarkyklės ir nėra variklio, arba kai nėra vairuotojo ir variklio.

Tai yra, pradedant nuo 10 KHz pertrūkių dažnio, gauname efektyvų dažnį iki 40 KHz. Taikydami šiek tiek aritmetikos, gauname štai ką:

iki 62,5 mm/s – vienas žingsnis per pertraukimą;

iki 125 mm/s – du žingsniai per pertrauką;

iki 250 mm/s – keturi žingsniai per pertrauką.

Tai yra teorija. Kas praktikoje? Ką daryti, jei nustatysite didesnį nei 250 mm/s? Na, gerai, duodu G1 X1000 F20000 (333,3 (3) mm/s) ir analizuoju rezultatus. Išmatuotas impulsų dažnis yra beveik 40 KHz (250 mm/s). Logiška.

Kai greitis viršija 10 000 mm/min (166,6 (6) mm/s), aš nuolat kintau. Abiejuose varikliuose sinchroniškai (atminkite, CoreXY). Jie trunka 33 ms ir yra maždaug 0,1 s iki greičio mažinimo pradžios. Kartais toks pat nuosmukis būna judesio pradžioje – 0,1 po pagreičio pabaigos. Apskritai kyla įtarimas, kad jis stabiliai dingsta esant greičiui iki 125 mm/s – tai yra, kai netaikomi 4 pertraukimo žingsniai, bet tai tik įtarimas.

Nežinau, kaip interpretuoti šį rezultatą. Tai nekoreliuoja su jokiu išoriniu poveikiu – nesutampa su ryšiu per nuoseklųjį prievadą, programinė įranga sukompiliuojama be jokių ekranų ar SD kortelių palaikymo.

mintys

1. Jei nemėginate ko nors apgauti su Marlinu, greičio lubos (1,8 colio, 1/32, 20 dantų, GT2) yra 250 mm/s.

2. Esant didesniam nei 125 mm/s greičiui (hipotetiškai) yra triktis su laikrodžio gedimu. Negaliu nuspėti, kur ir kaip tai pasireikš realiame darbe.

3. Sudėtingesnėmis sąlygomis (kai procesorius intensyviai kažką skaičiuoja) tikrai bus ne geriau, o dar blogiau. Kiek daug monumentalesnio tyrimo klausimas, nes teks lyginti programos suplanuotus judesius su realiai skleidžiamais (ir užfiksuotais) impulsais - man tam neužtenka parako.

2 dalis. Step kvartetas.

Antroje dalyje kalbėsime apie tai, kaip anksčiau aprašytas mikrovaldiklis valdo žingsninius variklius.

Perkelk!

„Stačiakampiuose“ spausdintuvuose turi būti užtikrintas judėjimas išilgai trijų ašių. Tarkime, spausdinimo galvutę perkeliame išilgai X ir Z, o lentelę su modeliu – išilgai Y. Pavyzdžiui, tai yra pažįstamas „Prusa i3“, kurį mėgsta Kinijos pardavėjai ir mūsų klientai. Arba Mendelis. Galite perkelti tik galvą X, o lentelę Y ir Z. Tai, pavyzdžiui, Feliksas. Beveik iš karto įsitraukiau į 3D spausdinimą (naudodamas MC5, turintį XY stalą ir Z galvutę), todėl mėgau judinti galvutę X ir Y, o stalą Z. Tai yra Ultimaker kinematika, H-Bot, CoreXY.

Trumpai tariant, yra daug variantų. Paprastumo dėlei tarkime, kad turime tris variklius, kurių kiekvienas yra atsakingas už kažko judėjimą vienoje iš ašių erdvėje pagal Dekarto koordinačių sistemą. „Pryusha“ už vertikalų judėjimą yra atsakingi du varikliai; tai nekeičia reiškinio esmės. Taigi, trys varikliai. Kodėl pavadinime yra kvartetas? Nes mums vis tiek reikia tiekti plastiką.

Kojoje

Tradiciškai naudojami žingsniniai varikliai. Jų gudrybė yra sumanus statoriaus apvijų dizainas, rotoriuje naudojamas nuolatinis magnetas (ty nėra kontaktų, kurie liestų rotorių - niekas nenusidėvi ir nekibirkščiuoja). Žingsninis variklis, kaip rodo jo pavadinimas, juda diskretiškai. Labiausiai paplitęs RepRap pavyzdys yra standartinio NEMA17 dydžio (iš esmės sėdynė yra reguliuojama - keturios tvirtinimo angos ir iškyša su velenu, plius du matmenys, ilgis gali skirtis), yra su dviem apvijomis (4 laidai) ir visas jo apsisukimas susideda iš 200 žingsnių (1,8 laipsnio vienam žingsniui).

Paprasčiausiu atveju žingsninio variklio sukimasis atliekamas nuosekliai įjungiant apvijas. Įjungimas – tiesioginio arba atvirkštinio poliškumo maitinimo įtampos įjungimas į apviją. Tokiu atveju valdymo grandinė (tvarkyklė) turi ne tik perjungti „pliusą“ ir „minusą“, bet ir apriboti apvijų suvartojamą srovę. Režimas su pilnos srovės perjungimu vadinamas pilnu žingsniu ir turi reikšmingą trūkumą – esant mažam greičiui variklis siaubingai trūkčioja, o kiek didesniu greičiu ima barškėti. Apskritai nieko gero. Judėjimo sklandumui padidinti (tikslumas nedidėja, pilnų žingsnių diskretiškumas niekur nedingsta!) naudojamas mikrožingsnio valdymo režimas. Taip yra dėl to, kad į apvijas tiekiamos srovės apribojimas kinta išilgai sinusoidės. Tai yra, vienam realiam žingsniui yra keletas tarpinių būsenų – mikrožingsnių.

Norint įgyvendinti mikropakopinį variklio valdymą, naudojamos specializuotos mikroschemos. RepRap viduje yra du iš jų - A4988 ir DRV8825 (moduliai, pagrįsti šiais lustais, paprastai vadinami vienodai). Be to, gudrūs TMC2100 pradeda atsargiai lįsti. Žingsninių variklių tvarkyklės tradiciškai gaminamos modulių su kojelėmis pavidalu, tačiau jas taip pat galima lituoti ant lentos. Antrasis variantas iš pirmo žvilgsnio ne toks patogus (nepakeičiama tvarkyklės tipo, o jei nepavyksta, atsiranda staigus hemorojus), tačiau yra ir privalumų – pažangiose plokštėse dažniausiai įdiegiamas programinis variklio srovės valdymas. , o daugiasluoksnėse plokštėse su įprastais laidais tvarkyklės yra lituojamos atšaldytos per lusto „pilvą“ ant plokštės aušinimo sluoksnio.

Bet vėlgi, kalbant apie labiausiai paplitusią parinktį - vairuotojo lustą ant savo spausdintinės plokštės su kojomis. Jis turi tris įvesties signalus – STEP, DIR, ENABLE. Dar trys kaiščiai yra atsakingi už „microstep“ konfigūraciją. Jiems pritaikome arba nepritaikome loginio, montuodami ar nuimdami džemperius (džemperius). Mikropakopų logika yra paslėpta lusto viduje, mums nereikia į ją patekti. Galite prisiminti tik vieną dalyką – ENABLE leidžia vairuotojui valdyti, DIR nustato sukimosi kryptį, o impulsas, nukreiptas į STEP, vairuotojui praneša, kad reikia žengti vieną mikrožingsnį (pagal džemperių nurodytą konfigūraciją).

Pagrindinis skirtumas tarp DRV8825 ir A4988 yra 1/32 žingsnio granuliavimo palaikymas. Yra ir kitų subtilybių, bet pradžiai to pakanka. Taip, moduliai su šiais lustais į valdymo plokštės lizdus įkišami įvairiais būdais. Na, taip atsitiko optimalaus modulinių plokščių išdėstymo požiūriu. O nepatyrę vartotojai dega.

Apskritai, kuo didesnė gniuždymo vertė, tuo sklandžiau ir tyliau veikia varikliai. Tačiau tuo pačiu didėja apkrova „kojoms“ - juk STEP reikia išleisti dažniau. Aš asmeniškai nežinau jokių problemų dirbant 1/16, bet kai yra noras visiškai pereiti prie 1/32, jau gali trūkti „mega“ našumo. TMC2100 čia išsiskiria. Tai yra tvarkyklės, kurios gauna STEP signalą tokiu dažniu kaip 1/16, o patys „sudės“ iki 1/256. Rezultatas – sklandus, tylus veikimas, bet ne be trūkumų. Pirma, TMC2100 moduliai yra brangūs. Antra, aš asmeniškai (naudodamas naminį CoreXY, pavadintą Kubocore) turiu problemų su šiomis tvarkyklėmis dėl praleistų žingsnių (atitinkamai, padėties nustatymo gedimo), kai pagreičiai viršija 2000 - to nėra DRV8825 atveju.

Apibendrinant trimis žodžiais: kiekvienam vairuotojui reikalingos dvi mikrovaldiklio kojelės, kad nustatytų kryptį ir sukurtų mikropakopinį impulsą. Vairuotojo įjungimo įvestis paprastai yra bendra visoms ašims – yra tik vienas mygtukas, skirtas išjungti variklius „Repetier-Host“. „Microstepping“ yra geras judėjimo sklandumo ir kovos su rezonansais bei vibracija požiūriu. Didžiausias variklio srovės apribojimas turi būti sureguliuotas naudojant apipjaustymo rezistorius ant tvarkyklės modulių. Viršijus srovę, sulauksime per didelio tvarkyklių ir variklių įkaitimo, o jei srovės nepakanka, žingsniai bus praleisti.

Spotykach

„RepRap“ neteikia atsiliepimo apie padėtį. Tai reiškia, kad valdymo valdiklio programa nežino, kur šiuo metu yra judančios spausdintuvo dalys. Keista, žinoma. Bet su tiesiogine mechanika ir įprastais nustatymais tai veikia. Prieš pradėdamas spausdinti, spausdintuvas viską, ką gali, perkelia į pradinę padėtį, o tada pradeda nuo jos visais judesiais. Taigi, bjaurus žingsnių praleidimo reiškinys. Valdiklis duoda impulsus vairuotojui, vairuotojas bando sukti rotorių. Bet jei yra per didelė apkrova (arba nepakankama srovė), įvyksta „atšokimas“ - rotorius pradeda suktis, o tada grįžta į pradinę padėtį. Jei taip nutinka X arba Y ašyje, gauname sluoksnio poslinkį. Z ašyje spausdintuvas pradeda „tepti“ kitą sluoksnį į ankstesnį, taip pat nieko gero. Neretai ekstruderyje įvyksta praleidimas (dėl užsikimšusio antgalio, per didelio padavimo, nepakankamos temperatūros, per mažo atstumo iki stalo, kai pradedama spausdinti), tada turime iš dalies arba visiškai neatspausdintus sluoksnius.

Žingsnių praleidimo būdas yra gana aiškus. Kodėl tai vyksta? Štai pagrindinės priežastys:

1. Per didelis krūvis. Pavyzdžiui, suveržtas diržas. Arba iškreipti kreiptuvai. Arba „negyvi“ guoliai.

2. Inercija. Norėdami greitai pagreitinti ar sulėtinti sunkų objektą, turite įdėti daugiau pastangų nei sklandžiai keičiant greitį. Todėl didelių pagreičių derinys su sunkiu vežimu (ar stalu) gali sukelti žingsnių praleidimą staigiai startuojant.

3. Neteisingas tvarkyklės srovės nustatymas.

Paskutinis punktas paprastai yra atskiro straipsnio tema. Trumpai tariant, kiekvienas žingsninis variklis turi parametrą, vadinamą vardine srove. Įprastiems varikliams jis yra 1,2–1,8 A diapazone. Taigi, esant tokiam srovės apribojimui, viskas turėtų gerai veikti. Jei ne, tada varikliai yra perkrauti. Jei nėra praleistų žingsnių su apatine riba, tai paprastai puiku. Kai srovė mažėja, palyginti su vardine verte, sumažėja tvarkyklių (ir jie gali perkaisti) ir variklių šildymas (nerekomenduojama daugiau nei 80 laipsnių), be to, mažėja žingsninio „dainos“ garsas.

3 dalis. Karščiavimas.

Pirmoje serijos dalyje kalbėjau apie mažus, silpnus AVR architektūros 8 bitų Atmel mikrovaldiklius, konkrečiai apie Mega 2560, kuris „valdo“ daugumą mėgėjiškų 3D spausdintuvų. Antroji dalis skirta žingsninių variklių valdymui. Dabar – apie šildymo prietaisus.

FDM (fused deposition modeling, Stratasys prekinis ženklas, dažniausiai niekam nerūpi, bet protingi žmonės sugalvojo FFF – fused filament fabrication) esmė gijų sluoksnyje suliejant. Nusėdimas vyksta taip: kaitinamasis siūlas turi išsilydyti tam tikroje hotend srityje, o lydalas, stumiamas kietos strypo dalies, išspaudžiamas per antgalį. Kai spausdinimo galvutė juda, siūlas tuo pačiu metu išspaudžiamas ir išlyginamas ant ankstesnio sluoksnio iki purkštuko galo.

Atrodytų, viskas paprasta. Atvėsiname viršutinę termobarjerinio vamzdžio dalį, o apatinę apšildome, ir viskas gerai. Bet yra niuansas. „Hotend“ temperatūrą būtina palaikyti tinkamu tikslumu, kad ji skirtųsi tik nedidelėmis ribomis. Priešingu atveju sulauksime nemalonaus efekto – kai kurie sluoksniai spausdinami žemesnėje temperatūroje (gija klampesnė), kai kurie aukštesnėje (skysčiau), o rezultatas atrodo kaip Z vingiavimas. Ir dabar susiduriame su visu klausimu, kaip stabilizuoti šildytuvo temperatūrą, kuri turi labai mažą inerciją - dėl mažos šiluminės galios, bet kokio išorinio "čiaudėjimo" (traukos, ventiliatoriaus ventiliatoriaus, kas žino dar) ar valdymo klaidos. akimirksniu sukelia pastebimą temperatūros pokytį.

Čia mes patenkame į disciplinos, vadinamos TAU (automatinio valdymo teorija), sales. Ne visai mano specialybė (IT specialistas, bet baigiu automatizuotų valdymo sistemų katedrą), bet turėjome tokį kursą su dėstytoja, kuri projektoriuje rodydavo skaidres ir periodiškai dėl jų išprotėdavo su komentarais: „O aš pasitikėjau tie studentai, kad išverstų paskaitas į elektroninę formą, jie čia, jie stato tokias stulpelius, gerai, gerai, jūs suprasite. Gerai, atmetus lyrinius prisiminimus, pasisveikinkime su PID valdikliu.

Labai rekomenduoju perskaityti straipsnį, gana aiškiai parašyta apie PID reguliavimą. Norint visiškai supaprastinti, paveikslėlis atrodo taip: turime tam tikrą tikslinę temperatūros vertę. Ir tam tikru dažniu gauname esamą temperatūros reikšmę, ir turime išduoti valdymo veiksmą, kad sumažintume paklaidą – skirtumą tarp esamos ir tikslinės vertės. Valdymo veiksmas šiuo atveju yra PWM signalas į šildytuvo lauko tranzistoriaus (mosfet) vartus. Nuo 0 iki 255 „papūgos“, kur 255 yra didžiausia galia. Tiems, kurie nežino, kas yra PWM, tai paprasčiausias reiškinio aprašymas.

Taigi. Kiekvienas darbo su šildytuvu "ciklas" turi priimti sprendimą dėl išvesties nuo 0 iki 255. Taip, mes galime tiesiog įjungti arba išjungti šildytuvą nesivaržydami su PWM. Tarkime, temperatūra viršija 210 laipsnių – mes jos neįjungiame. Žemiau 200 – įjunkite. Tik hotend šildytuvo atveju toks sklidimas mums netiks, teks didinti darbo „ciklų“ dažnį, o tai papildomi pertraukimai, ADC darbas taip pat nėra nemokamas, o mes turi labai ribotus skaičiavimo išteklius. Apskritai turime tvarkytis tiksliau. Todėl PID valdymas. P - proporcingas, I - integralas, D - diferencialas. Proporcinis komponentas yra atsakingas už „tiesioginį“ atsaką į nuokrypį, integralus komponentas yra atsakingas už sukauptą klaidą, o diferencinis komponentas yra atsakingas už klaidos kitimo greičio apdorojimą.

Dar paprasčiau, PID valdiklis išduoda valdymo veiksmą, priklausomai nuo esamo nuokrypio, atsižvelgdamas į „istoriją“ ir nuokrypio kitimo greitį. Nedažnai girdžiu apie „marlin“ PID valdiklio kalibravimą, bet yra tokia funkcija, todėl gauname tris koeficientus (proporcinį, integralinį, diferencialinį), kurie leidžia tiksliausiai valdyti savo šildytuvą, o ne sferinį. vienas vakuume. Norintieji gali pasiskaityti apie kodą M303.

Norėdamas pailiustruoti itin mažą hotendo inerciją, aš tiesiog papūtiau.

Gerai, čia apie hotendą. Visi tai turi, kai kalbama apie FDM / FFF. Tačiau kai kam patinka karšta, ir taip atsiranda puikus ir baisus šildymo stalas, degantys mosfetai ir rampos. Elektroniniu požiūriu su juo viskas yra sudėtingiau nei su hotend - galia yra gana didelė. Bet automatinio valdymo požiūriu tai paprasčiau – sistema inertiškesnė, o leistina nuokrypio amplitudė didesnė. Todėl, siekiant taupyti skaičiavimo išteklius, lentelė paprastai valdoma pagal principą bang-bang („bang-bang“), šį metodą aprašiau aukščiau. Kol temperatūra pasieks maksimumą, kaitinkite iki 100%. Tada leiskite jam atvėsti iki priimtino minimumo ir vėl pašildykite. Taip pat atkreipiu dėmesį, kad jungiant karštą stalą per elektromechaninę relę (ir tai dažnai daroma norint "iškrauti" mosfetą), priimtinas variantas yra tik bang-bang, nereikia PWM relės.

Jutikliai

Galiausiai apie termistorius ir termoporas. Termistorius keičia savo varžą priklausomai nuo temperatūros, jam būdinga vardinė varža esant 25 laipsniams ir temperatūros koeficientas. Tiesą sakant, įrenginys yra netiesinis, o tame pačiame „marline“ yra lentelės, skirtos iš termistoriaus gautus duomenis konvertuoti į temperatūrą. Termopora yra retas „RepRap“ svečias, tačiau su ja susiduriama. Veikimo principas skiriasi, termoelementas yra EML šaltinis. Na, tai yra, jis sukuria tam tikrą įtampą, kurios vertė priklauso nuo temperatūros. Jis neprisijungia tiesiogiai prie RAMPS ir panašių plokščių, tačiau yra aktyvių adapterių. Įdomu tai, kad Marlin taip pat pateikia metalinių (platinos) atsparumo termometrų lenteles. Tai nėra toks retas dalykas pramoninėje automatizacijoje, bet aš nežinau, ar „RepRap“ tai vyksta „gyvai“.

4 dalis. Vienybė.

FDM/FFF principu veikiantis 3D spausdintuvas iš esmės susideda iš trijų dalių: mechanikos (kažkieno perkėlimas erdvėje), šildymo prietaisų ir visa tai valdančios elektronikos.

Apskritai, aš jau aprašiau, kaip veikia kiekviena iš šių dalių, o dabar pabandysiu spėlioti tema „kaip ji surenkama į vieną įrenginį“. Svarbu: daug aprašysiu iš naminio meistro, neturinčio nei medžio, nei metalo apdirbimo staklių, dirbančio su plaktuku, grąžtu ir metalo pjūklu, požiūriu. Taip pat, kad nebūtų per plonas, daugiausia apie „standartinį“ RepRap - vieną ekstruderį, spausdinimo plotas apie 200x200 mm.

Mažiausiai kintama

Originalus E3D V6 ir jo labai nepalanki kaina.

Pradėsiu nuo šildytuvų, čia nėra labai daug populiarių variantų. Šiandien tarp „pasidaryk pats“ labiausiai paplitęs „hotend“ yra E3D.

Tiksliau, jos kiniški klonai yra labai plaukiojančios kokybės. Nekalbėsiu apie viso metalo barjero poliravimo ar Bowdeno vamzdžio naudojimo „prie purkštuko“ skausmą - tai atskira disciplina. Remiantis asmenine patirtimi, geras metalinis barjeras puikiai veikia su ABS ir PLA, be pertraukos. Blogas metalinis barjeras normaliai veikia su ABS ir veikia šlykščiai (iki "jokiu būdu" - su PLA), o tokiu atveju gali būti lengviau sumontuoti taip pat blogą šilumos barjerą, bet su tefloniniu įdėklu.

Apskritai, E3D yra labai patogūs - galite eksperimentuoti ir su šiluminėmis kliūtimis, ir su šildytuvais - yra tiek „mažų“, tiek „Volcano“ (storiems purkštukams ir greitam brutaliam spausdinimui). Taip pat sąlyginis skirstymas, beje. Dabar naudoju Volcano su 0,4 antgaliu. Kai kurie žmonės išranda tarpinę įvorę ir tyliai dirba su trumpais įprasto E3D purkštukais.

Minimali programa yra įsigyti standartinį kinų rinkinį "E3D v6 + šildytuvas + purkštukų komplektas + aušintuvas". Na, aš rekomenduoju iš karto supakuoti įvairių šilumos barjerų pakuotę, kad kalbant apie tai nereikėtų laukti kitos pakuotės.

Antrasis šildytuvas yra ne antrasis hotend (nors irgi geras, bet nesinerkime į jį), o staliukas. Galite priskirti save prie šaltojo stalo riterių ir visai nekelti dugno šildymo klausimo - taip, tada siūlų pasirinkimas susiaurėja, teks šiek tiek pagalvoti, kaip patikimai pritvirtinti modelį ant stalo, bet tada niekada nesužinosite apie apdegusius RAMPS gnybtus, gilius ryšius su plonais laidais ir dramblio pėdos spausdinimo defektą. Gerai, dar turėkime šildytuvą. Du populiarūs variantai yra pagaminti iš folijos stiklo pluošto ir aliuminio.

Pirmasis yra paprastas, pigus, bet kreivas ir „skystas“, reikia normalaus tvirtinimo prie standžios konstrukcijos ir lygaus stiklo viršuje. Antra

- iš esmės ta pati spausdintinė plokštė, tik pagrindas yra aliuminis. Geras būdingas standumas, vienodas šildymas, tačiau kainuoja daugiau.

Neakivaizdus aliuminio stalo trūkumas yra tai, kad kinai prie jo prastai klijuoja plonus laidus. Jei turite pagrindinių litavimo įgūdžių, ant tekstolito stalo nesunku pakeisti laidus. Tačiau 2,5 kvadratų litavimas prie aliuminio plokštės takelių yra pažangi užduotis, atsižvelgiant į puikų šio metalo šilumos laidumą. Naudojau galingą lituoklį (turi medinę rankenėlę ir piršto galiuką), teko kviestis į pagalbą karšto oro litavimo stotelę.

Įdomiausias

Geriausia dalis yra kinematografijos pasirinkimas. Pirmoje pastraipoje aš miglotai paminėjau mechaniką kaip priemonę „kažką perkelti erdvėje“. Dabar atėjo laikas išsiaiškinti, ką ir kur perkelti. Apskritai turime gauti tris laisvės laipsnius. Ir jūs galite perkelti spausdinimo galvutę ir stalą su dalimi, todėl visa įvairovė. Yra radikalių konstrukcijų su fiksuotu stalu (delta spausdintuvai), bandoma naudoti frezavimo staklių konstrukcijas (XY stalas ir Z galvutė), taip pat yra bendrų iškrypimų (poliariniai spausdintuvai arba SCARA mechanika, pasiskolinta iš robotikos). Apie visą šitą chaosą galime kalbėti ilgai. Taigi, apsiribosiu dviem schemomis.

"Pryusha"

XZ portalas ir Y lentelė. Politiškai korektiškai šią schemą pavadinsiu „pelnyta“. Viskas daugmaž aišku, šimtą kartų įgyvendinta, baigta, modifikuota, uždėta ant bėgių, mastelio dydžiai.

Bendra idėja yra tokia: yra raidė „P“, kurios kojomis važiuoja skersinis, varomas dviem sinchronizuotais varikliais, naudojant „sraigtinę veržlę“ transmisiją (reta modifikacija - su diržais). Ant skersinio kabo variklis, kuris diržu tempia vežimą į kairę ir į dešinę. Trečiasis laisvės laipsnis – stalas, judantis pirmyn ir atgal. Dizainas turi privalumų, pavyzdžiui, plačiai ištirtas arba itin paprastas rankdarbių įgyvendinimas iš medžiagų laužo. Žinomi ir trūkumai – Z variklių sinchronizavimo problema, spausdinimo kokybės priklausomybė nuo dviejų kaiščių, kurie turėtų būti daugmaž identiški, sunku įsibėgėti iki didelių greičių (nes juda gana sunki inercinė lentelė).

Z formos stalas

Spausdinant Z koordinatė keičiasi lėčiausiai ir tik viena kryptimi. Taigi stalą perkelsime vertikaliai. Dabar turime išsiaiškinti, kaip perkelti spausdinimo galvutę vienoje plokštumoje. Iš esmės yra problemos sprendimas „priešais“. paimame "pryushi" portalą, pastatome jį ant šono, pakeičiame smeiges diržu (ir nuimame papildomą variklį, pakeičiant jį pavara), pasukame hotendą 90 laipsnių, voila, gauname kažką panašaus į MakerBot Replicator ( ne naujausios kartos).

Kaip dar galima patobulinti šią schemą? Būtina pasiekti minimalią judančių dalių masę. Jei atsisakysime tiesioginio ekstruderio ir paduodame siūlą per vamzdelį, vis tiek liks X variklis, kurį veltui reikės sukti išilgai kreiptuvų. Ir čia atsiranda tikras inžinerinis išradingumas. Olandiškai tai atrodo kaip krūva velenų ir diržų dėžutėje, vadinamoje Ultimaker. Dizainas buvo patobulintas iki tokio lygio, kad daugelis mano, kad Ultimaker yra geriausias stalinis 3D spausdintuvas.

Tačiau yra ir paprastesnių inžinerinių sprendimų. Pavyzdžiui, H-Bot. Du fiksuoti varikliai, vienas ilgas diržas, sauja ritinėlių. Ir šis dalykas leidžia perkelti vežimėlį XY plokštumoje, sukant variklius viena ar skirtingomis kryptimis. Graži. Praktiškai tai kelia didesnius reikalavimus konstrukcijos tvirtumui, o tai šiek tiek apsunkina degtukų ir gilių gamybą, ypač naudojant medinius guolius.

Sudėtingesnė schema su dviem diržais ir didesne krūva ritinėlių - CoreXY. Manau, kad geriausias variantas jį įgyvendinti, kai jau prisirinkai savąjį ar kinišką „klinrą“, bet kūrybinis niežulys neatslūgo. Gali būti pagaminti iš faneros, aliuminio profilių, taburečių ir kitų nereikalingų baldų. Rezultatas yra panašus į H-Bot veikimą, tačiau yra mažiau linkęs įstrigti ir susukti rėmą į avino ragą.

Elektronika

Jei jums reikia sutaupyti pinigų, Kinijoje pagamintas „Mega+RAMPS“ tiesiog nekonkuruoja. Jei neturite daug elektros ir elektronikos žinių ir esate šiek tiek nervingi, geriau dairykite į brangesnes, bet gerai pagamintas Makerbase ar Geeetech lentas.

Ten buvo išspręstos pagrindinės sumuštinio problemos „neteisingų“ išėjimo tranzistorių pavidalu ir viso penkių voltų kolūkio maitinimas per Arduino plokštės stabilizatorių. Jei kalbėsime apie visiškai alternatyvias galimybes, laukiu galimybės įsigyti LPC1768 plokštę, pavyzdžiui, tą pačią MKS SBase, ir smagiai praleisti laiką su 32 bitų ARM ir Smoothieware programine įranga. Ir tuo pat metu neskubėdamas studijuoju arbatos puodelio programinę-aparatinę įrangą, susijusią su Arduino Nano ir Nanoheart.

Pasidaryk pats

Tarkime, kad nuspręsite sukurti savo dviratį. Nematau tame nieko blogo.

Apskritai reikia pradėti nuo savo finansinių galimybių ir nuo to, ką galima rasti garaže ar rūsyje. Taip pat apie prieigos prie mašinų buvimą ar nebuvimą ir rankų kreivio spindulį. Grubiai tariant, yra galimybė išleisti 5 tūkstančius rublių - gerai, mes išsiversime su minimumu. Per dešimt jau galima šiek tiek pašėlti, o priartinus biudžetą prie 20 tūkst., labai atlaisvina rankas. Žinoma, galimybė įsigyti kinišką „pryushi“ konstrukcinį rinkinį labai palengvina gyvenimą - galite suprasti 3D spausdinimo pagrindus ir gauti puikų įrankį naminiam amatui kurti.

Be to, dauguma dalių (varikliai, elektronika, dalis mechanikos) lengvai persikels į kitą dizainą. Trumpai tariant, perkame akrilo šlamštą, užbaigiame iki sveiko proto, spausdiname dalis kitam spausdintuvui, ankstesnį naudojame atsarginėms dalims, putojame, išskalaujame, kartojame.

Tai turbūt ir viskas. Galbūt pasirodė, kad tai šiek tiek šuolis. Tačiau bendrosios apžvalgos medžiagoje sunku kitaip suvokti begalybę. Nors pateikiau keletą naudingų nuorodų pamąstymui, bet ieškotojas vis tiek ras. Klausimai ir papildymai visada laukiami. Na, taip, artimiausioje ateityje bus tęsinys – šį kartą apie konkrečius sprendimus ir grėblius Kubocore 2 projektavimo ir statybos rėmuose.